半球形丝网固体颗粒介质成形技术研究

2017-08-01韩来福李俊杰王铎内蒙古一机集团特种技术装备有限公司

文/韩来福,李俊杰,王铎·内蒙古一机集团特种技术装备有限公司

半球形丝网固体颗粒介质成形技术研究

文/韩来福,李俊杰,王铎·内蒙古一机集团特种技术装备有限公司

冲压件生产中,半球形零件在板料拉深成形领域中占有相当的比例,在汽车、钢铁、航空航天、船舶、兵器等国民经济部门,随处可见半球形零件以及各种更复杂曲面零件的身影,这些应用对零件外形质量的要求也非常之高,研究其成形机理具有重要的意义。

某产品部件是由半球形的钢丝网筛网与钢制法兰组成的(图1)。对于半球形件,行业内一般推荐的拉深系数为0.71,虽然这个拉深系数要比筒形件的极限拉深系数大得多,但由于拉延过程中大部分毛坯材料处于悬空状态,因此,半球形件拉深成形,要比圆筒形件困难得多。半球形零件属于轴对称曲面零件,这类型零件在拉深成形时,变形区的位置、受力、变形特点等都与直壁拉深件不同,半球形拉深件具有法兰区、与凸凹模圆角接触区以及不与模具相接触的悬空区,对这类型零件不能简单地用拉深系数去衡量并判断成形的难易程度,也不能用它来作为工艺过程设计和模具设计的依据。

图1 零件照片

半球形零件拉深特点及成形分析

由于本文零件材料是比较特殊的钢丝网,材料的厚度更不均匀,因此在成形过程中,模具的成形间隙及零件所受摩擦力都存在不均匀现象,冲压成形的力学分析非常复杂。用刚性模具试冲成形时,因钢丝网不具备像钢板一样的延展性,零件与凸、凹模之间的间隙不均匀,导致零件各部受力不均匀,造成零件成形后存在回弹变形、凸缘处丝网拉断等缺陷,零件无法成形。

介于上述原因,针对此零件我们拟利用液压成形原理与传统成形技术相结合的方式,采用具有流动性的介质作为软模无限点成形凸模,这样在成形过程中因凸模是由具有一定流动性材料组成的,在成形时凸模形状随成形零件截面改变,可完全消除零件与凸、凹模之间的间隙,有效弥补因零件厚度变化而造成的间隙问题。在整个成形过程中,作用在零件表面上任一点的力,都是垂直于球面的切线方向,受力非常均匀,丝网毛坯在软模的作用下,可均匀的贴在凹模上。

实施过程

凹模设计

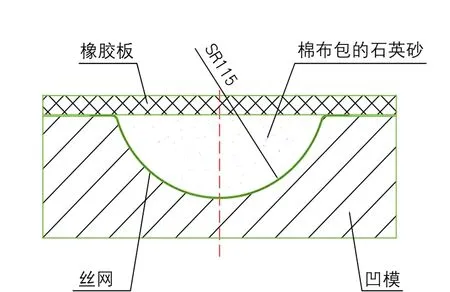

仿形制作成形钢制凹模,此处设计采用常规方法,考虑零件回弹量加以修正。

成形凸模设计

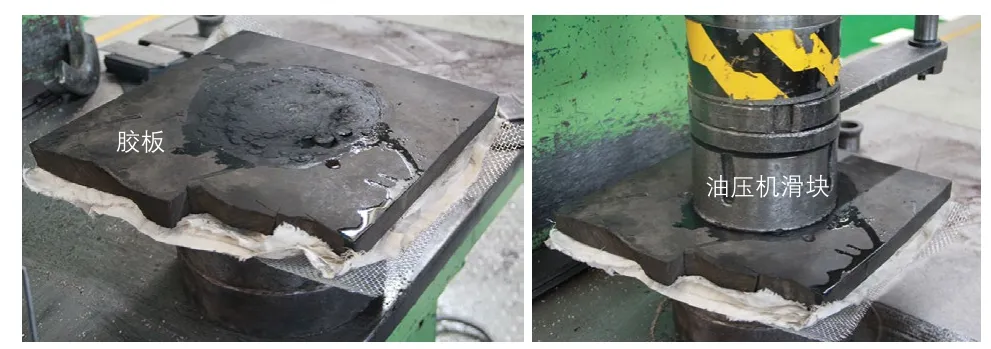

在选用流动性介质的过程中,我们通过对比决定采用固体颗粒介质,即石英砂。因为石英砂不仅有流动性,而且又具有液体不具有的强度,另外,散装时其流动性又可控,利于现场试验。为了避免固体颗粒介质在冲压过程中渗漏,同时又要保持一定的形状,我们采用较为柔软的棉布对固体颗粒介质进行包装,这种凸模的制作过程如图2所示。

固体颗粒介质石英砂用量的选定

在冲压成形过程中,固体颗粒介质石英砂用量的多少直接影响零件的成形效果,沙子多了,橡胶板下压时,沙子流出;沙子少了,凸模作用体现不出来,钢丝网无法胀形到要求尺寸,零件不合格。具体计算公式为G=Vgf=πh2(r-h/3)gf,其中f为修正系数,一般取1.2~1.6。

压料板设计

在零件法兰凸缘部位,采用橡胶板压料并传递成形力,在钢丝网毛坯与凹模之间产生有益的摩擦力,在凸缘部位既能够压料防止凸缘部位起皱,又能够控制零件毛坯成形时的流动速度,使零件达到塑性变形,防止零件产生回弹,其放置方式如图3所示。模具的最终结构如图4所示。

图2 凸模制作过程

采用新技术成形的优点

⑴提高了成品零件的精度,零件表面无划伤。

⑵可以随意控制零件的局部变形,可以成形复杂形状的零件,适合于多品种小批量的生产,实现柔性化生产。

图3 压料板放置方式

图4 成形模具结构示意图

⑶可以使用廉价材料做模具,降低模具制造费用,板材固体颗粒成形仅仅需要凸模或凹模,另一半被固体颗粒介质所替代,减少了模具费用,一般模具费用可降低40%以上,降低零件的成本。同时,固体颗粒成形的模具可以用便宜的材料来加工,不同厚度和不同材料的零件可以在同一个模具上生产,提高了经济效益。

⑷使难成形材料的生产成为可能。可以通过改变凹模或冲模的形状,来成形各种各样的零件。液压成形可以单道次成形一些形状复杂的零件,而用传统的冲压成形则需要多道次才能实现,甚至不可能完成。前者能大量减少成形工序和焊接零件的数量。

结论

⑴应用固体颗粒介质软模成形,避免了刚性接触对零件丝网局部拉断的缺陷。经过现场的批量生产,保证了零件的尺寸,达到了工艺要求,且质量稳定,解决了成形断裂的质量问题,并得到了用户的认可。

⑵解决了生产进度窄口问题,提高了材料利用率,为以后刚性成形受限制的复杂成形件提供了新的思路,将用常规冲压方法难以成形的零件成形出来,为类似产品的生产提供了新的加工方法。