离子膜法烧碱原料卤水脱碘工业化装置运行总结

2017-08-01张宇

张宇

(四川省金路树脂有限公司,四川 德阳 618500)

【盐 水】

离子膜法烧碱原料卤水脱碘工业化装置运行总结

张宇*

(四川省金路树脂有限公司,四川 德阳 618500)

盐水精制;碘;卤水;离子膜法烧碱;脱碘技术;工业化

介绍了首套卤水脱碘工业化装置,该装置具有设备简单、操作方便等特点,总结了该套装置1年多的运行情况。该装置可将卤水中碘的质量分数由1.5×10-6左右稳定降低至5×10-8以下,运行成本约为1.09元/m3,具有显著的经济效益和社会效益。

目前,离子膜法制碱采用的原料有工业盐、原卤水加盐水和全卤水,全卤水制碱以其成本低廉、工艺简单等特点,受到了世界各国的重视。工业卤(盐)水中的碘含量较高,电解时碘化物将转化为碘酸盐或高碘酸盐,与卤(盐)水中的金属离子Mg2+、Ca2+、Sr2+、Ba2+等形成沉淀,严重影响电解槽槽电压、电流效率,对离子膜的性能及寿命造成不可逆转的影响[1]。因此,离子膜法烧碱生产过程中精制盐水中的碘,已经成为增加离子膜电解槽电解电耗和膜损坏的重要因素。

卤(盐)水中碘的去除方法主要有:离子交换法、热空气吹除法、氧化-吸附法、液膜分离法等[2]。目前国外报道的除碘方法主要是离子交换树脂吸附法,国内少数厂家报道有空气吹除法等。离子交换法脱碘专用树脂价格昂贵,设备投资大,运行成本高,1 m3卤水脱碘成本折合人民币10元多,而且树脂存在频繁的再生过程,会产生大量的再生废液,造成环境污染;因此,在我国氯碱行业中很难推广。热空气吹除法对卤(盐)水中的碘脱出效果很差,碘的脱除率低于30%,达不到离子膜法烧碱的要求。液膜分离法尚不成熟,未见中试或工业化的报道。

2015年国内成功开发了首套脱碘工业化装置,采用氧化-吸附法脱出卤水中的微量碘,并一次开车成功达产、达标。卤水中碘质量分数由1.5×10-6左右降低至5×10-8以下,远低于离子膜电解工艺的要求(入槽盐水中碘离子质量分数不超过2×10-7)。目前,首套装置已稳定运行达17个月,提高了掺卤量,系统的碘含量大幅降低,保证了离子膜法烧碱装置的正常运行,提高了系统的稳定性,降低了生产成本,为实现全卤制碱打下了坚实的基础。

1 卤水脱碘装置建设的必要性

中国为世界第一烧碱生产大国,但烧碱装置总体运行水平不高,离子交换膜的使用寿命与国外先进水平相比还有较大差距。装置连续运行时间短,离子交换膜使用寿命不够长。同样的电解槽、同样的膜、同样的电解工艺,我国的膜寿命平均只有2.5年,而发达国家的膜寿命可达3~6年,甚至更长,综合能耗国内平均水平比国外要高出30多倍。

为了降低生产成本,多家生产企业采用掺卤法生产。但卤水中的碘含量一般较高,淡盐水循环利用会导致碘的积聚,大大超过了离子膜的承受能力。原有隔膜电解槽烧碱装置同时运行,部分碘随隔膜碱带出,可使盐水含碘质量分数相对稳定(约1×10-6),对离子膜法烧碱生产效率及离子膜寿命的影响尚不明显。但根据国家发改委2013年关于修改《产业结构调整指导目录(2011年本)》有关条款的决定[3],隔膜法烧碱在2015年已强制淘汰,自此堵住了碘的出口,从而使系统的碘含量积聚、快速提高,二次精盐水含碘质量分数由1.2×10-6快速上升至1.5×10-6以上,且发现槽电压出现了明显的上升趋势。

随着隔膜法烧碱的淘汰,卤水基本无法使用。卤(盐)水中碘含量成了某些氯碱企业掺卤、全卤制碱发展的一大障碍,因此必须除去卤水中的碘。

2 氧化-吸附法卤水脱碘技术简介

2.1 氧化-吸附法脱碘技术原理

卤水中的碘以I-形式存在。首先通过化学氧化将其处理成碘单质(I2)。

说明:脱碘吸附剂对碘的吸附是不可逆化学吸附;否则,吸附剂吸附浓缩的碘可能会集中脱附,在短时间内就会导致离子膜的不可逆破坏,给企业带来巨大的经济损失。

2.2 卤水脱碘工艺流程

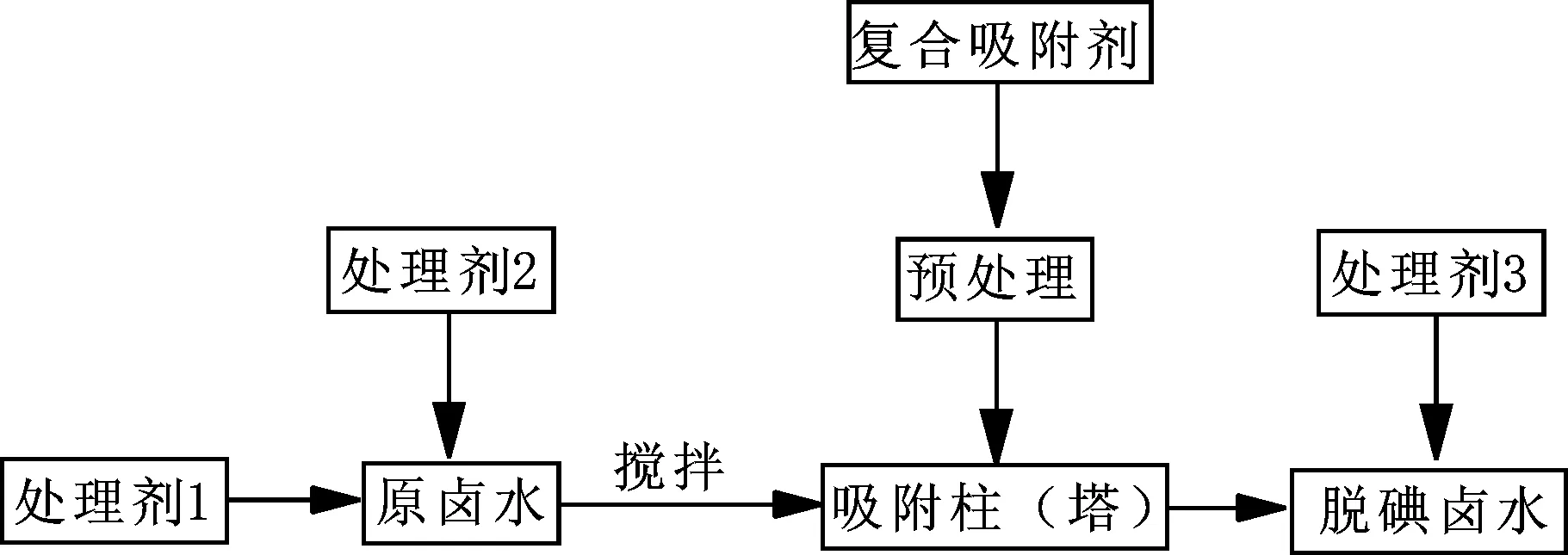

来自界区的卤水进入无阀过滤器进行粗过滤,过滤后的卤水进入到反应桶A。在进入反应桶A前由计量泵加入处理剂1调节化学反应的条件,同时计量加入处理剂2,与卤水中的I-进行反应,使I-转化为I2Cl-。

反应后的卤水通过盐水泵输送至吸附塔,I2Cl-被不可逆吸附。工艺流程如图1所示。

图1 脱碘工艺流程示意图

3 装置运行状况

3.1 装置处理能力

按照四川省金路树脂有限公司要求,第一阶段卤水脱碘装置按单塔处理能力为25 m3/h设计,装置设计及布置按照满负荷进行。

3.2 解决卤水机械杂质的问题

卤水脱碘技术主要针对的是原卤水中的碘。由于卤水中有很多机械杂质,如果这些杂质进入脱碘系统,会堵塞吸附剂,造成系统无法运行。于是采用无阀过滤器处理技术。

经无阀过滤器处理后,卤水质量较好,直接将机械杂质送至泥浆池,减少了配水池内的机械杂质,从而延长了配水池的清理周期。

3.3 系统控制

整个脱碘系统采用全自动控制。装置运行控制的重点是卤水流量、处理剂1和处理剂2的加入量、反应时间及吸附时间的控制。

反应时间及吸附时间的控制在设备设计时已充分考滤,处理剂1和处理剂2通过计量泵变频器来实现稳定、准确控制,卤水进吸附塔流量通过流量计对进吸附塔的调节阀实现自动控制。

4 装置运行效果及经济效益分析

4.1 卤水脱碘结果

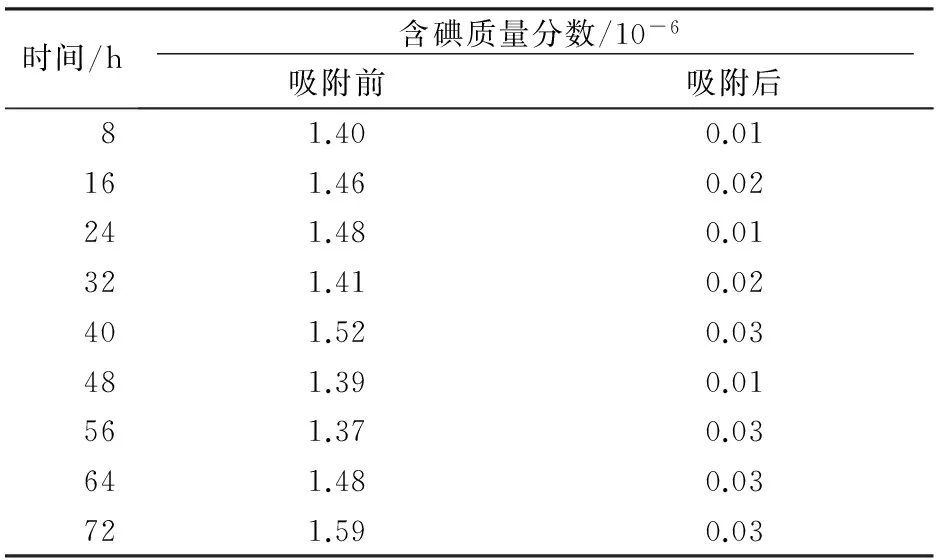

卤水脱碘装置于2015年11月1日正式进卤水试运行,主要进行了半负荷和满负荷运行,单塔设计卤水处理能力为25 m3/h。2015年11月底对卤水脱碘装置进行了72 h测试,分析方法为硫氰酸铁-亚硝酸催化动力学法,参照标准为GB/T 13882—2010 饲料中碘的测定[4],结果见表1。

表1 卤水脱碘装置72 h运行分析数据Table 1 Data of 72-h running of iodine removal from bittern

72 h共计处理卤水1 800 m3,处理卤水量平均为25 m3/h;处理前平均含碘质量分数为1.46×10-6,最高为1.59×10-6,最低为1.37×10-6。处理后卤水平均含碘质量分数为2.1×10-8,最高为3×10-8,最低为1×10-8。

吸附前后卤水中碘含量分别参照采用GB/T 13882—2010和WS 302—2008[5]分析方法进行了多次对比试验,数据吻合,说明分析方法选择正确。

4.2 运行成本标定

72 h共消耗处理剂1的量为0.74 t,消耗处理剂2的量为0.165 t,电力消耗414 kW·h。处理剂1的单价为150元/t,处理剂2的单价为1 500元/t,电单价为0.6元/(kW·h),处理卤水的吸附剂费用为0.75元/m3。运行成本为:

(0.74×150+0.165×1 500+414×0.6)÷1 800+0.75≈1.09(元/m3)。

4.3 二次精盐水中碘含量变化情况

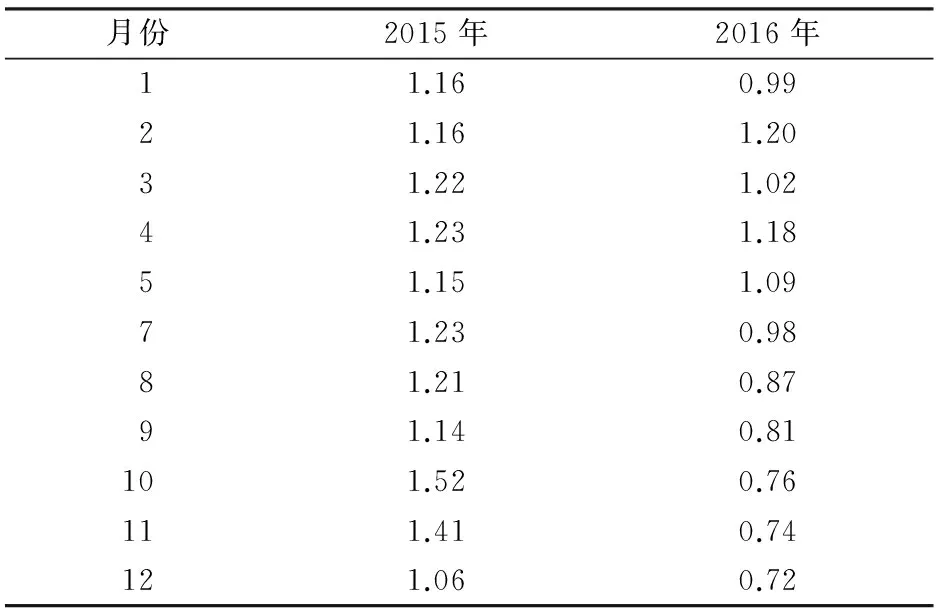

脱碘装置运行前后二次精盐水中碘含量的变化情况见表2。

由表2可见:2016年11—12月,在卤水脱碘装置运行过程中,二次精盐水含碘质量分数由1.52×10-6下降至7.2×10-7,生产系统中含碘质量分数下降53%以上。

目前,脱碘装置各项运行参数正常,脱碘装置达到预期效果。这是掺卤水仅为20 m3/h左右的情况,如果增加淡盐水浓缩装置,增大掺卤量,降碘率会大大增加。

表2 脱碘装置运行前后二次精盐水中碘含量变化统计表Table 2 Statistics of iodine content change of secondary refined brine after running of iodine removal device 10-6

4.4 经济和社会效益分析

2016年,采用卤水脱碘装置的某企业实现25%的掺卤量,按卤盐采购价比干盐低100元/t计,2016年全年共使用卤水43 376 t(折100%氯化钠),直接降低原盐采购成本为:

43 376×100=433.76(万元)。

另外,受碘离子的影响,离子膜少用1年,企业就要多投入1/4的膜成本(按正常寿命4年计算),并且所有购膜现金要提前1年使用。购买离子膜费用为2 000万元,正常使用4年时每年均摊500万元。若少用1年,直接膜损失为500万元,加上电流效率降低、频繁开停车,以及2 000万元提前1年使用的财务费用等,经济损失非常明显。

使用脱碘装置后,以上经济损失皆可以避免,因此,该脱碘技术的经济效益非常可观;并且,卤水制碱节省了制备固体盐的环节,可节省大量制盐成本,并减少制盐能耗。

5 结语

首套卤(盐)水脱碘工业装置的成功运行,为氯砳企业实现全卤制碱排除了技术保障。同时,二次精盐水中碘含量大幅度降低,进一步减少了碘对离子膜的影响,延长了离子膜的使用寿命,减少了开停车的次数。卤水脱碘装置运行平稳,复合吸附剂使用时间长,不用再生,操作简便,运行成本低廉,经济和社会效益显著。

[1] 刘建军.浅谈原卤水中微量碘离子的去除方法[J].盐业与化工,2012(4):46-47.

[2] 黄莉娜.卤(盐)水中向量碘的脱除技术研究[D]北京:北京化工大学, 2015.

[3] 国家发改委.2013年关于修改《产业结构调整指导目录(2011年本)》有关条款的决定[Z/OL].(2013-02)[2013-02-26].http://www.ndrc.gov.cn/zcfb/zcfbl/201302/t20130226_528175.html.

[4] 全国饲料工业标准化技术委员会(SAC/TC 76).GB/T 13882—2010 饲料中碘的测定 硫氰酸铁——亚硝酸催化动力学法[S].北京:中国标准出版社,2010.

[5] 卫生部地方病标准专业委员会.WS 302—2008 食物中碘的测定 砷铈催化分光光度法[S].北京:人民卫生出版社,2010.

[编辑:费红丽]

Running of an industrial device for iodine removal from bittern used as raw material for production of ion-exchange membrane caustic soda

ZHANGYu

(Sichuan Jinlu Resin Co., Ltd., Deyang 618500, China)

brine refining; iodine removal; bittern; ion-exchange membrane caustic soda; iodine removal technology; industrialization

The first set of device for removing iodine from bittern or brine is introduced. The device is simple in operation and convenient in running. The running status of this device over 1 year was summarized. The device can reduce iodine content from about 1.5×10-6to less than 5×10-8at running cost of about 1.09 ¥/m3, creating significant economic and social benefits.

张宇(1987—),男,助理工程师,2010年毕业于四川理工学院,现于四川省金路树脂有限公司氯碱分厂从事工艺技术工作。

2017-04-02

TQ114.261

B

1008-133X(2017)06-0004-04