某在役航空发动机涡轮叶片性能研究∗

2017-08-01魏永超王瀚艺

魏永超 王瀚艺

(1.中国民用航空飞行学院科研处广汉618307)(2.中国民用航空飞行学院航空工程学院广汉618307)

某在役航空发动机涡轮叶片性能研究∗

魏永超1王瀚艺2

(1.中国民用航空飞行学院科研处广汉618307)(2.中国民用航空飞行学院航空工程学院广汉618307)

真实工况下,涡轮叶片的型面测量、变化分析及其对性能的影响,是需要研究解决的问题。针对目前研究普遍采用仿真叶片模型,且涡轮叶片研究薄弱问题,开展了涡轮叶片型面测量、建模、模型比对以及性能分析完整系统分析。结合自动开发的三维扫描系统,完成了真实工况下的叶片型面测量及差异量化评估,在叶片建模基础之上,采用有限元分析技术,对叶片在离心负荷作用下的形变、等效弹性应变以及等效应力进行分析,总结其变化规律,得出叶片型面的微小变化对性能的影响趋势。验证数据研究可进一步推动构建涡轮叶片性能模型,并指导我国发动机设计与维修。

涡轮叶片;离心负荷;形变;应力

Class NumberV271.4

1 引言

叶片是航空发动机的核心,叶片的形状和尺寸决定着发动机的性能。在实际工作中,叶片表面的积垢、腐蚀、侵蚀等都可使叶片型面和粗糙度发生改变,从而使其性能降低,引起发动机性能衰退。因而叶片性能衰退模型是研究热点[1~4]。而涡轮叶片尤其是高压涡轮叶片,由于直接接触燃气,叶型表面很容易烧结形成积垢后改变型面和粗糙度,而型面和粗糙度等因素会影响叶轮部件性能,将直接影响整个发动机的性能。同时,由于发动机工作时,涡轮将承受离心负荷等作用,叶片蠕变,叶尖易发生磨碰,使叶尖间隙增大,造成部件乃至整个发动机性能下降。因此,针对发动机涡轮叶片型面量化及性能分析,构建涡轮叶片性能模型,对发动机设计制造具有重要意义。

然而,目前更多的研究关注的是压气机叶片[5~13],对涡轮叶片关注较少[14~15]。且传统的叶片有限元建模,通常是首先将多个叶型导入到CAD设计软件,之后生成叶片实体模型,之后将几何模型导入到CAE软件中,进行网格划分,生成有限元模型。该方法对于复杂叶片,网格划分比较困难,网格质量以及结构分析精度较低。

因此基于传统方法建立叶片模型,研究型面改变对性能的影响,研究结果存在较大偏差。且在实际航空检测维修中,涡轮叶片部件虽然存在积垢,粗糙度会增加,但由于零部件无明显形变,很难通过常规手段发现。且与国外先进水平相比,国内部分设计分析方法和设计准则缺乏充分的试验验证,验证分析方法和设计准则的数据仍然不够充足。因此,对现有叶片的设计进行数据验证,构建验证数据库,是提高我国叶片设计水平的重要方法。

本文基于在翼发动机,在采集真实的两组叶片数据基础上,通过三维扫描技术,研究解决涡轮叶片型面量化评估技术,构建真实叶片模型,并利用有限元技术,进一步分析涡轮叶片不同转速下结构性能差异,分析出离心负荷形变、等效弹性应变以及等效应力变化趋势,真实的数据分析表明,叶片的微小形变对性能影响较大。

2 叶片型面测量与建模

要实现叶片型面比对分析,传统的目视和内窥检测方法都无法实现,因此必须获取叶片的全部轮廓数据,才能完成叶片型面比对分析。叶片的型面获取目前通常采用光学三维扫描技术,常见的为三坐标测量、激光测量和面结构光测量,由于面结构光测量可以非接触快速获取大范围数据,因此是目前研究以及应用的热点[16]。

本文针对叶片测量的特点,通过自主研发的航空发动机叶片自动扫描融合系统(另文发表),扫描得到高精度叶片轮廓点云数据,扫描精度在0.02mm。系统采用蓝光面结构光扫描系统,通过投影结构光栅到被测叶片表面,被测物体调制光栅产生形变,利用光学相机采集图像,通过解调相位高度关系,得到被测物体三维坐标点云数据。

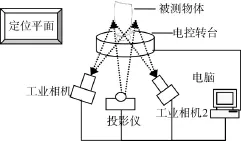

整个测量系统的结构如图1所示,该系统由电脑、工业相机、投影仪、电控转台以及定位平面构成。其中电脑用于控制转台、投影仪及双相机,并完成相关算法的软件实现,投影仪投影结构光到被测物体,两个工业相机完成被测物体变形条纹图的抓拍,定位平面用于转台的定位。

图1测量系统结构图

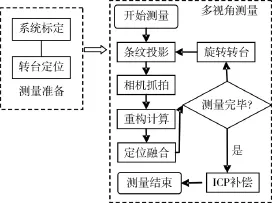

测量前首先对相机以及整个系统进行标定,再利用标准定位平面对转台进行定位,之后就可以通过投影仪投影蓝色结构光到被测物体,双相机分别抓拍变形条纹,进行相位解算及匹配就可以得到单次测量的物体点云数据。程序自动控制转动转台,重复投影抓拍解算过程,就可以得到被测物体的360°多视角测量数据,算法利用定位的四元数及旋转中心,自动完成被测物体的拼接。最后,利用阈值ICP算法,对转台机械误差进行补偿,获取高精度的被测物体完整融合数据。系统流程图如图2所示。

图2系统测量流程图

3 模型比对分析

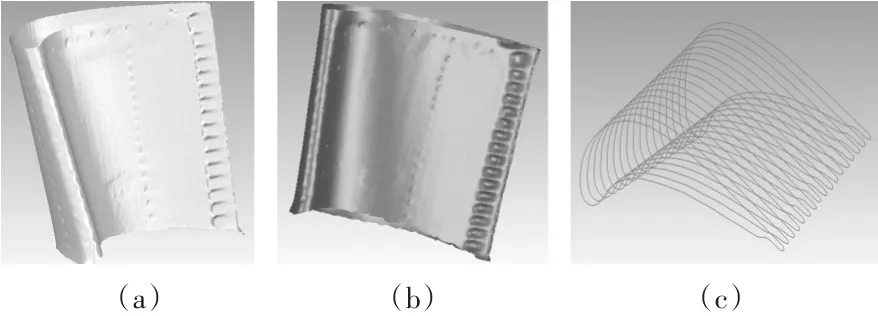

扫描后得到的叶片数据是点云,需要对点云数据进行滤波后重建,获取叶片模型。点云数据重建是通过算法建立点云间关系,常见的有三角和四角剖分,且算法比较成熟。图3为叶片1的测量结果,其中3(a)为叶片扫描点云数据,3(b)为叶片曲面重建结果,3(c)为重建曲面截面曲线。扫描数据很好地再现了叶片的型面信息,细孔信息以及曲率信息保留完好。截面曲线信息平滑,可以用于叶片的特征分析。

图3叶片1扫描结果图

模型比对分析首先要对两个模型进行匹配,建立模型间的对应关系,之后通过比对模型间距离,可以建立模型差异量化分布。目前常用的比对方法是点云和点云比对和点云和模型比对,点云和点云比对是以一个物体为基准,计算点云到基准物体点云的最近距离。点云和模型比对是通过计算点云到基准物体模型面上的最近距离。由于点云和模型比对更能反映二者差异,因此通常采用该方法量化模型差异。

真实的数据是分析的基础,本文从某发动机间隔维修中拆解的真实叶片为基础,分别采集间隔前后同一个叶片的数据进行分析,为了表述以及分析便利,本文选取一组叶片为代表进行分析,全体叶片分析是另外一个研究题目。

叶片扫描重建模型及比对结果如图4所示。其中整体最大形变量为+2.354/-2.357mm,形变平均值为+0.339mm/-0.267mm,标准偏差为0.369mm。比对结果颜色图如图4所示。从结果可以看出,叶片轮廓外观有一定的变化,在肉眼无法观察的情况下,通过扫描技术,很好地完成了量化分析。

图4叶片型面比对结果图

4 叶片结构性能分析

4.1 叶片性能分析理论

发动机在工作过程中叶片上主要受离心力、气动力与热应力等负荷作用,其中离心是叶片强度分析的重要因素,在旋转离心场作用下,叶片受自身质量的作用,产生拉伸离心应力。

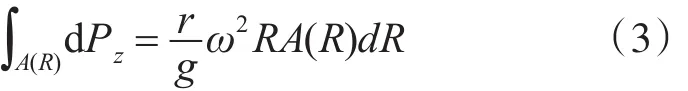

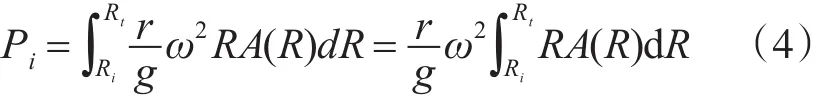

设仅产生径向应力,作用于同一截面上的应力应相同[17]。距旋转轴R1处取一微元体(dX,dY,dZ),其水平面积为dA=dX*dY,其离心力为

离心力dP与Z轴偏离一个小角度,则离心力沿Z轴方向分量为

则面积A(R)在Z方向产生的离心力为

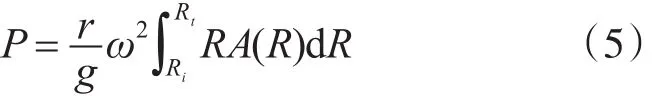

取叶尖半径为Rt,叶根半径为Rb,叶片任一截面处半径为R,则取叶片任一截面Ri(Ri=R)以上部分的叶片质量离心力为

全叶片的离心力为

对任一截面上的离心拉伸应力为

早期的计算采用数值积分法,计算过程繁琐且结果不够精确,现利用计算机技术,以有限元方法计算分析。一般离心拉伸应力约占叶片总应力水平的60%,并作为叶片强度计算的基础计算值。

同时,由叶片质量离心力引起的叶片截面上的弯矩称为离心力弯矩。离心弯矩由叶身截面重心与叶根截面重心不在同一根径向线引起,即叶片重心连线不在径向方向。

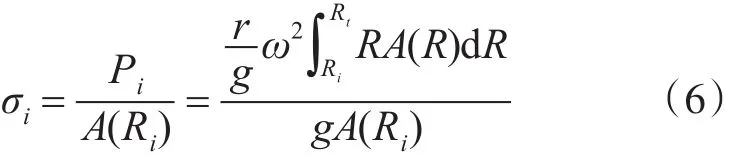

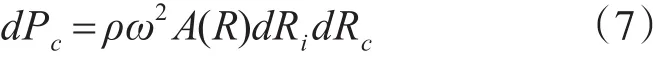

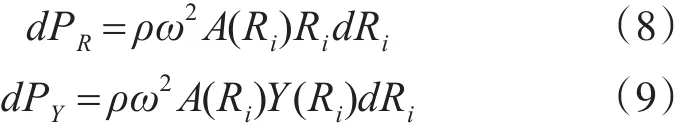

设叶片重心连线为曲线,取叶片任一半径Ri处微元段dRi的离心力,对任一半径R处产生的离心弯矩,令Ri>R,则在叶片旋转平面内,dRi微元段的离心力有

式中Rc为微元段dRi重心距旋转轴的距离。

此离心力可分解为在径向方向和与旋转平面Y轴方向的两个分力,即

则dRi微段离心力对R截面产生的弯矩为

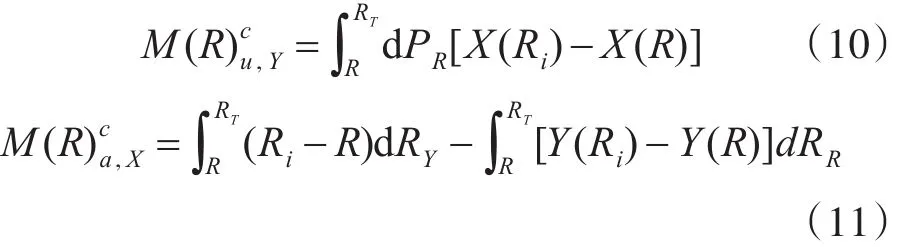

将上式离心力式带入并简化为式(13)即为叶身离心力对任意截面产生的离心力弯矩。离心力弯矩主要取决于叶片的重心分布规律。

叶片建模及对比分析后,基于上述理论,采用有限元技术对性能进行分析。涡轮叶片工作情况下,受离心力作用影响较大,是叶片损伤的重要原因之一,也是项目研究的重点,本文对不同发动机转速下离心负荷的叶片结构性能进行分析,设置转速分别为6000、8000、10000与12000rpm,其它参数设置由于技术无法公开。

4.2 离心负荷作用下叶片形变分析

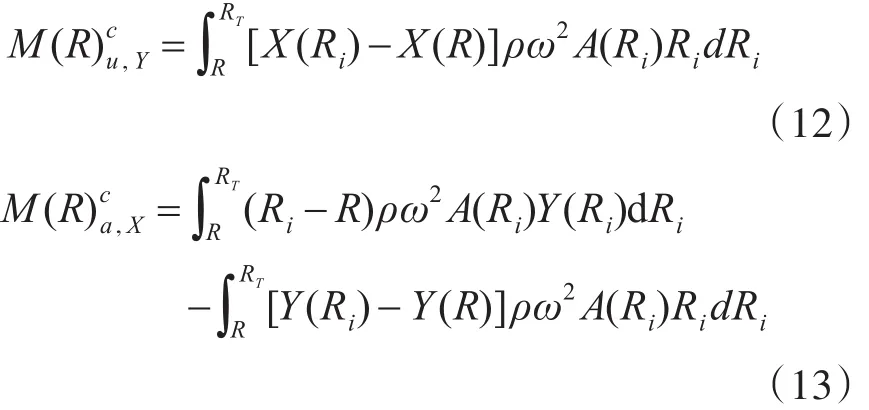

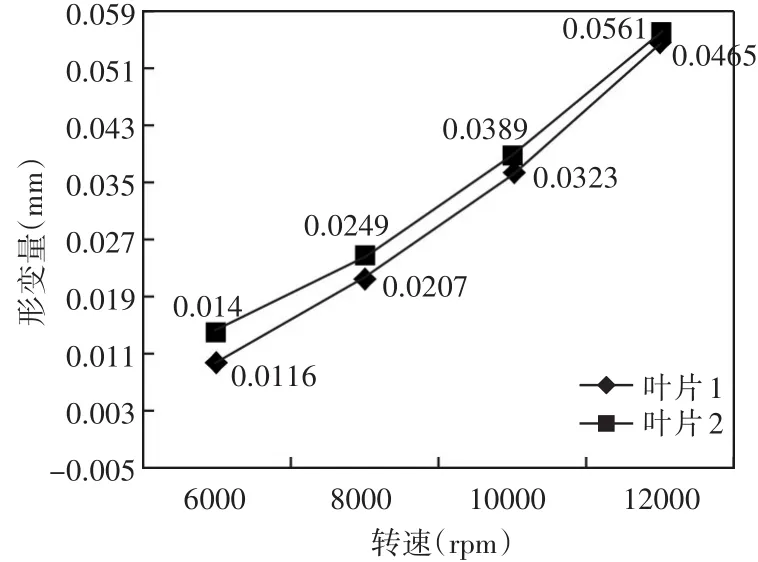

基于叶片模型,采用有限元分析技术,在ANA⁃SYS软件中分析离心负荷作用下不同转速下的两组叶片整体形变。图5是叶片1的12000rpm转速的叶片形变正面图和背面图,从图可以看出,叶片在叶根部分的形变量很小,形变最大量在叶尖部分,随着半径的增加,叶片形变量逐渐增加。分析发现,不同转速下叶片的形变分布趋势试一致的。其中最大形变量分别为0.014mm,0.0249mm,0.0389mm,0.0561mm。

图5叶片1形变图

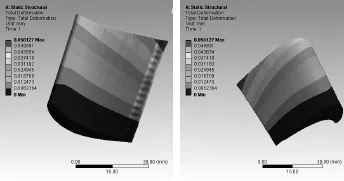

图6是叶片2的转速12000rpm的叶片形变正面图,设置转速和叶片1一致,从图可以看出,离心负荷作用下,叶片的整体形变趋势和叶片1一致,叶根部分的形变量很小,形变最大量在叶尖部分,且随着转速的增加,叶片的最大形变量增加。其中最大形变量分别为0.0116mm,0.0207mm,0.0323mm,0,0465mm。因此,在离心负荷作用下,叶尖部分极易发生摩擦磨损情况。

图6叶片2形变图

图7为叶片形变趋势对比图,从图中可以看出,叶片形变发展趋势一致,然而叶片2相比叶片1的形变量更大。

图7叶片形变对比分析图

4.3 离心负荷作用下等效弹性应变分析

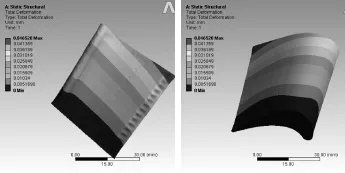

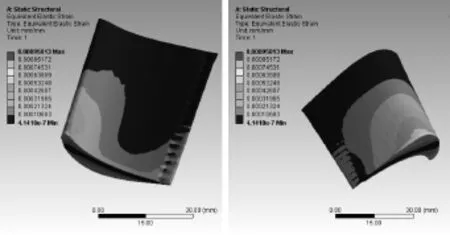

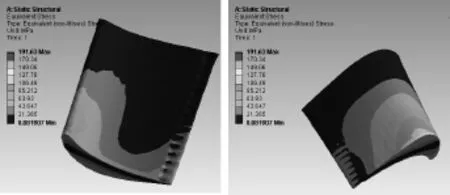

分析了不同转速下,叶片的等效弹性应变情况。图8为叶片1在转速12000rpm情况下,等效弹性应变的正面和背面图,从分析结果看,不同转速下等效弹性应变分布是一致的。从图中可以看出,弹性应变的集中区域在叶根部分,且分布是非线性的。

图8叶片1等效弹性应变图

图9为为叶片2在转速12000rpm情况下,等效弹性应变的正面和背面图。从图中可以看出,弹性应变的整体区域和叶片1一致,集中区域在叶根部分,且分布是非线性的。但是应变的分布区域和叶片1很大不同,因此对结构的影响将会有较大差异。

图9叶片2等效弹性应变图

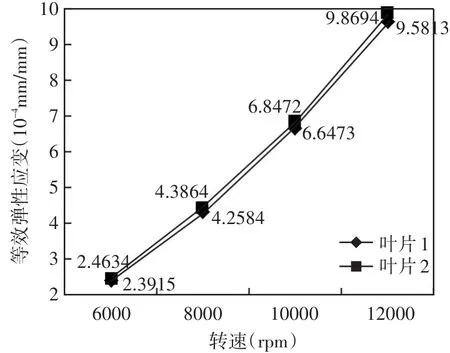

图10为叶片等效弹性应变最大值趋势分析对比图,从对比曲线看出,叶片的等效弹性应变和速度是非线性关系,两组叶片的趋势一致,数据上有一定差异。

图10叶片等效弹性应变趋势分析对比图

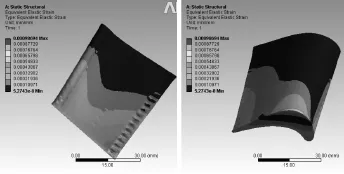

4.4 离心负荷作用下等效应力分析

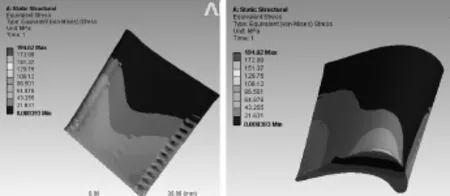

分析不同转速下,叶片的米塞斯等效应力情况。图11为叶片1在转速12000rpm情况下,等效应力分布的正面和背面图。从图中可以看出,叶片的等效应力分布是不均匀,且最大应力集中于靠近叶片根部处,且应力随着叶片半径增加,应力分布呈递减趋势,可以看出随着转速的增加,叶片受到的应力逐渐增加。

图11叶片1等效应力分布图

图12为叶片2在转速12000rpm情况下,等效应力分布的正面和背面图。从图中可以看出,弹性应变同样的集中区域在叶根部分,且和等效弹性应变是一致的。同时随着转速的增加,叶片受到的应力逐渐增加。且叶片的整体应力分布和叶片1的有明显差异,叶片2的应力区域分布更广,叶片2容易出现疲劳损伤的区域相比叶片1要大。

图12叶片2等效应力分布图

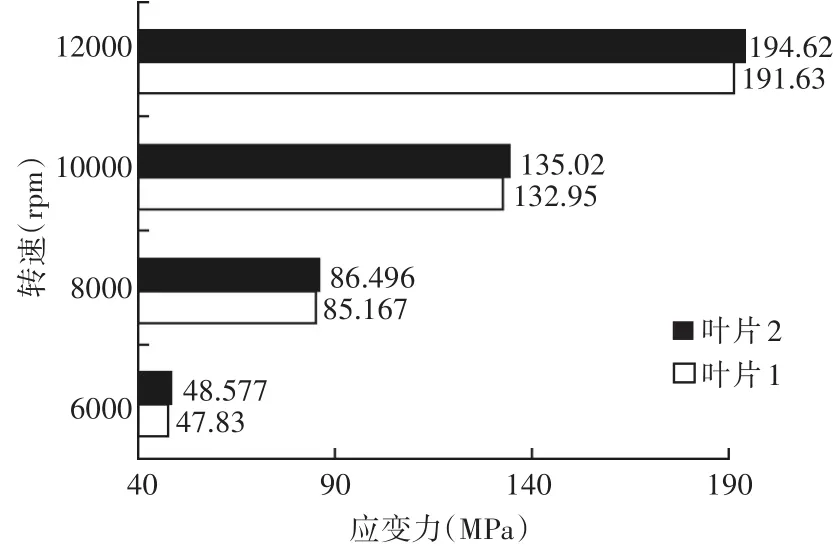

图13等效应力最大值趋势分析对比图,从结果可以看出,应力最大值和速度的关系变化趋势是一致的,是非线性的,整体上叶片2的最大应力较叶片1有一定差异,综合整体分布图,叶片2相比叶片1更容易出现疲劳损伤。

图13等效应力最大值趋势分析对比图

5 结语

叶片的型面轮廓直接影响叶片性能,本文从叶片测量方面着手,研究了叶片型面测量与建模,差异量化分析技术,实现了叶片差异的全面评估,解决了传统目视手段无法评估的问题。同时采用了有限元分析技术,分析了两组叶片在离心负荷作用下的形变、应力等参数,通过数据对比分析,得出了叶片在性能方面的较大差异,从而可以预测叶片未来的发展趋势。下一步将分析其它作用力下的性能特点,并研究性能与寿命耦合关系,建立测量-性能-寿命立体模型。

[1]王松,王国辉,韩青,等.叶片积垢对压气机性能衰退的影响[J].哈尔滨工程大学学报,2014,35(12):1524-1528. WANG Song,WANG Guohui,HAN Qing,et al.Compres⁃sor performance deterioration caused by blade fouling[J]. Journal of Harbin Engineering University,2014,35(12):1524-1528.

[2]林杰威.涡扇发动机风扇叶片疲劳寿命评估与可靠性分析[D].天津:天津大学,2013. LIN Jiewei.Research on Fatigue Life Estamition and Reli⁃ability Analysis of Turbofan Engine Fan Blade[D].Tian⁃jin:Tianjin University,2013.

[3]BORELL D,RISPOLI F,VENTURINI P.An integrated particle-tracking impact adhesion model for the prediction of fouling in a subsonic compressor[J].Journal of Engi⁃neering for Gas Turbines and Power,2012,134(9):1721-1721.

[4]MORINI M,PINELLI M,SPINA P R,et al.Computational fluid dynamics simulation of fouling on axial compressor stages[J].Journal of Engineering for Gas Turbines and Power,2010,132(7):331-342.

[5]陈绍文,张辰,石慧,等.轴流式压气机内污垢沉积影响的数值研究[J].推进技术,2012,33(3):377-383. CHEN Shaowen,ZHANG Chen,SHI Hui,et al.Numerical Study on the Impact of Fouling on Axial Compressor Stages[J].Journal of Propulsion Technology,2012,33(3):377-383.

[6]李书明,李世栋,张莹.航空发动机压气机性能衰退影响因子定量分析[J].科学技术与工程,2015,15(32):74-78. LI Shuming,LI Shidong,ZHANG Ying.Quantitative Anal⁃ysis of Aircraft Engine Compressor Performance Deteriora⁃tion Impact Factor[J].Science Technology and Engineer⁃ing,2015,15(32):74-78.

[7]杨化动.积垢的形成机理及其对轴流式压气机性能的影响研究[D].北京:华北电力大学,2014. YANG Huadong.Research Oil the Fouling Mechanism and the Effect of Fouling on Performance of Axial Flow Compressor[D].Beijing:North China Electric Power Uni⁃versity,2014.

[8]王冠超,李冬,刘晓东.基于数学模型的压气机叶片积垢研究[J].燃气涡轮试验与研究,2012,25(2):24-27. WANG Guanchao,LI Dong,LIU Xiaodong.Research of Compressor Blade Fouling Based on Mathematical Model[J].Gas Turbine Experiment and Research,2012,25(2):24-27.

[9]李钊.压气机性能参数对积垢的敏感性分析[J].航空计算技术,2011,41(6):41-44. LI Zhao.Analysis of Sensitivity of Compressor Perfor⁃mance Parameters to Fouling[J].Aeronautical Computing Technique,2011,41(6):41-44.

[10]Gbadebo S.A.,Hynes T.P.,Cumpsty,N.A.Influence of Surface Roughness Three-Dimensional Separation in Ax⁃ial Compressors[J].ASME Journal Turbo machinery,2004,126(4):455-463.

[11]Morini M.,Pinelli M.,Spina P.R.,Venturini M.Numeri⁃ cal Analysis of the Effects of Non-Uniform Surface Roughness on Compressor Stage Performance[J].ASME Journal of Engineering for Gas Turbines and Power,2011,133(10):745-753.

[12]Seung Chul Back,Garth V Hobson,Seung Jin Song,Knox T.Millsaps.Effect of Surface Roughness Location and Reynolds Number on Compressor Cascade Perfor⁃mance[C]//Proceedings of ASME Turbo Expo 2010:Power for Land,Sea and Air,Glasgow,UK,2010:1-8.

[13]李冬,李本威,杨欣毅,等.压气机性能衰退和清洗恢复仿真研究[J].计算机仿真,2010,9(27):341-345. LI Dong,LI Benwei,YANG Xinyi,et al.Simulative Re⁃search on Compressor Performance Declination and Res⁃toration by Cleaning[J].Computer Simulation,2010,9(27):341-345.

[14]李冬,张文,嵇明钊,等.发动机导叶和涡轮叶片性能衰退的数值研究[J].燃气轮机技术,2015,28(1):35-41. LI Dong,ZHANG Wen,JI Mingzhao,et al.Numerical Study of Performance Deterioration of Engine Guide Vane and Turbine blade[J].Gas Turbine Technology,2015,28(1):35-41.

[15]李本威,李冬,沈伟,等.涡轮叶片粗糙度对其性能衰退的影响研究[J].航空计算技术,2009,39(5):26-29. LI Benwei,LI Dong,SHEN Wei,et al.Research on Tur⁃bine lamina Roughness Influence on its Performance Declination[J].Aeronautical Computing Technique,2009,39(5):26-29.

[16]陆佳艳,熊昌友,何小妹,等.航空发动机叶片型面测量方法评述[J].计测技术,2009,29(3):1-3. LU Jiayan,XIONG Changyou,HE Xiaomei,et al.Survey of Measurement Method of Aero-engine Blade[J].Me⁃trology&Measurement Technology,2009,29(3):1-3.

[17]李其汉,王延荣.航空发动机结构强度设计问题[M].上海:上海交大出版社,2014:210-245. LI Qihan,WANG Yanrong.The Design Problem of Aero-engine Structure Strength[M].Shanghai:Shanghai Jiao Tong University PRESS,2014:210-245.

Performance Study of An Aero-engine Turbine Blade in Service

WEI Yongchao1WANG Hanyi2

(1.Department of Research,Civil Aviation Flight University of China,Guanghan618307)(2.Academy of Flight Technology and Safety,Aviation Engineering Institute,Guanghan618307)

Under real condition,the measurement and analysis of the profile of the turbine blade and its influence on the per⁃formance are needed to be studied and solved.The current research are based on the simulation blade model,and the research on the turbine blade is weak.So this paper has developed a complete system analysis of turbine blade profile measurement,modeling,model comparison and performance analysis.With the development of automatic scanning system,the blade surface measurement and difference quantization assessment is completed under the real working condition,and after the blade modeling,finite element techniques is used to analysis the deformation,equivalent elastic strain and equivalent stress analysis under the action of centrifugal load,and the change rules and the influence on the performance are further summarized.The research of this paper can further pro⁃mote the construction of the performance model of turbine blade,and guide the design and maintenance of the engine in our country.

turbine blade,centrifugal load,deformation,stress

V271.4

10.3969/j.issn.1672-9722.2017.07.001

2017年1月11日,

2017年2月17日

国家自然科学基金民航联合基金(编号:U1633127);民航局科技基金(编号:20150215);四川省科技基金(编号:2015JY0188)资助。

魏永超,男,博士,副教授,硕士生导师,研究方向:航空检测、光电信息处理。王瀚艺,男,硕士,讲师,研究方向:发动机性能分析。