基于电动伺服系统的制动能量回收控制策略研究

2017-07-31高会恩郭建华

高会恩 初 亮 郭建华 何 强

(吉林大学汽车仿真与控制国家重点实验室,长春130022)

基于电动伺服系统的制动能量回收控制策略研究

高会恩 初 亮 郭建华 何 强

(吉林大学汽车仿真与控制国家重点实验室,长春130022)

基于电动伺服系统对制动能量回收控制策略进行研究。首先对电动伺服制动系统的部件组成和工作机理进行分析;然后取车速和制动强度双参数对制动模式进行划分,并兼顾整车经济性和车辆安全性对电液制动力进行协调分配,使用制动强度、初始车速、电池SOC对电动机制动扭矩进行修正;分析了轮缸压力控制理论,并给出压力控制需求,基于电动伺服系统提出前馈加三闭环反馈的轮缸压力控制算法,实现轮缸压力的精确控制,通过仿真跟随正弦曲线目标压力对提出的算法进行验证,结果表明此压力控制算法可以满足控制需求;最后在纯电动整车平台上对提出的制动力分配策略和压力控制算法进行验证,并以制动能量回收率为节能评价指标,对制动能量回收策略进行经济性评价,试验结果验证了提出的制动力分配策略和压力控制算法的有效性和可行性。该制动能量回收策略能显著提高制动能量回收率,改善整车经济性。

电动伺服系统;制动能量回收;制动力分配;压力控制

引言

制动能量回收技术,作为新能源汽车节能的重要手段之一,可以提高能量利用率,延长整车续驶里程,改善整车经济性,具有可观的经济和社会效益。各整车厂和科研机构加大对制动能量回收技术的研究,在技术方案和控制策略方面成果显著,且部分技术已应用在量产车型中。

在技术方案方面,液压制动系统构型逐步由主缸压力与轮缸压力非解耦、半解耦构型向全解耦构型发展[1-5],逐步实现各个轮缸压力的单独调节,增大电动机制动力可作用空间,提高电动机制动力参与比例,改善整车经济性。

随着制动构型主缸压力与轮缸压力解耦程度的深入,制动力分配策略逐步由并行分配向串行分配转变,综合考虑ECE法规、整车稳定性、制动安全性和能量回收效果等因素对制动力分配策略进行研究[6-11],得到适用于不同目标车型的制动力分配策略。

轮缸压力控制方式由传统机械控制向电控增压方向发展,电控增压的压力源主要有两种:高压蓄能器和伺服电机,以蓄能器作为压力源需要用电磁阀开关对轮缸压力进行控制[12-14];以伺服电机作为压力源,在常规制动时,则可通过控制电机的进给和回退对轮缸压力进行控制[15-17]。

本文基于电动伺服系统对制动能量回收策略展开研究。该制动构型为主缸压力与轮缸压力全解耦构型,充分发挥电动机制动力,提高再生制动能量;系统高度集成,减小安装空间;压力源为伺服电机,通过电机的旋转实现增减压控制,系统电控化程度很高,可促进整车电控化和底盘一体化。

1 电动伺服制动系统技术方案

本文研究的电动伺服制动系统技术方案如图1所示。该系统主要由5部分组成:制动执行机构、踏板感觉模拟器、制动力产生装置、液压调节单元和车轮轮缸。其中制动力产生装置包括直流无刷电动机、减速齿轮、滚珠丝杠、从动主缸。

在系统正常工作时,驾驶员踩下制动踏板,2个主截止电磁阀关闭,制动液流向踏板感觉模拟器,模拟传统制动系统的踏板感觉。直流无刷电动机工作,滚珠丝杠将直流无刷电动机的旋转运动转变成直线运动,控制从动主缸活塞进给和回退,从而实现轮缸的增压和减压,此时制动液压管路中的液流方向如图2a所示。

图1 电动伺服制动系统Fig.1 Electric servo braking system

图2 系统工作状态Fig.2 System working state

当该系统出现电失效时,直流无刷电动机失电无法正常工作,使得系统无法实现电控主动增压,两截止电磁阀打开,踏板行程模拟器电磁阀关闭。驾驶员踩下制动踏板,制动液由制动主缸流入液压调节单元,然后流入轮缸,实现轮缸增压,此时制动液压管路中的液流方向如图2b所示。

对于新能源汽车,实现制动能量回收需要解决的关键问题包括:电液制动力协调分配、轮缸压力的精确控制以及ABS与RBS的协调控制,本文针对前两项问题展开研究。

2 制动力分配策略

2.1 制动模式划分

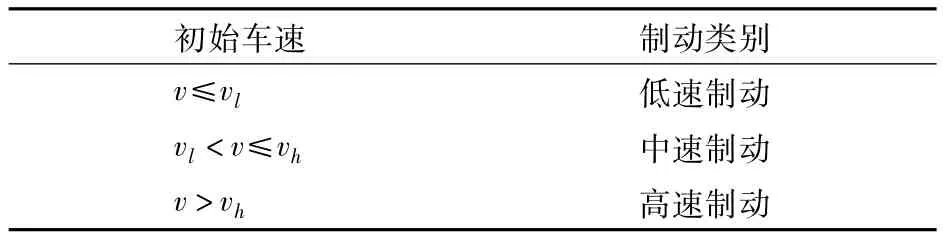

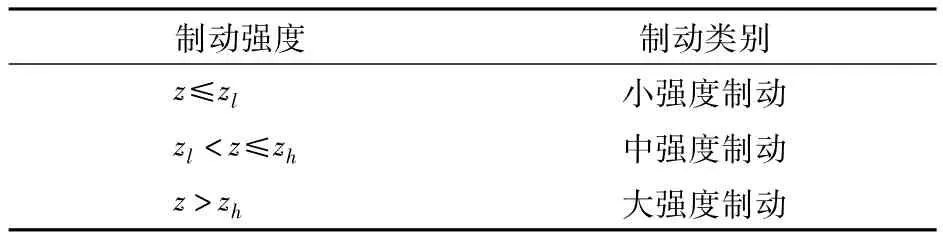

车辆在制动过程中,首先考虑其安全性,影响车辆制动安全性最直观的因素为制动初始车速和目标制动强度。根据制动初始车速不同,可将车辆制动划分为低速制动、中速制动和高速制动3种模式;根据制动强度不同,可将车辆制动划分为小强度制动、中强度制动和大强度制动,如表1和表2所示。

表1 制动速度分类Tab.1 Speed classification of brake

表2 制动强度分类Tab.2 Classification of braking intensity

表中vl、vh为车速分类门限值,zl、zh为制动强度分类门限值。目标车型驱动策略中的电动爬行车速为7 km/h,参考该车速设置低车速门限值为vl= 7 km/h;目标车型驱动策略中定义联合驱动车速为100 km/h,因此取高车速门限值为vh=100 km/h,与驱动控制策略一致。

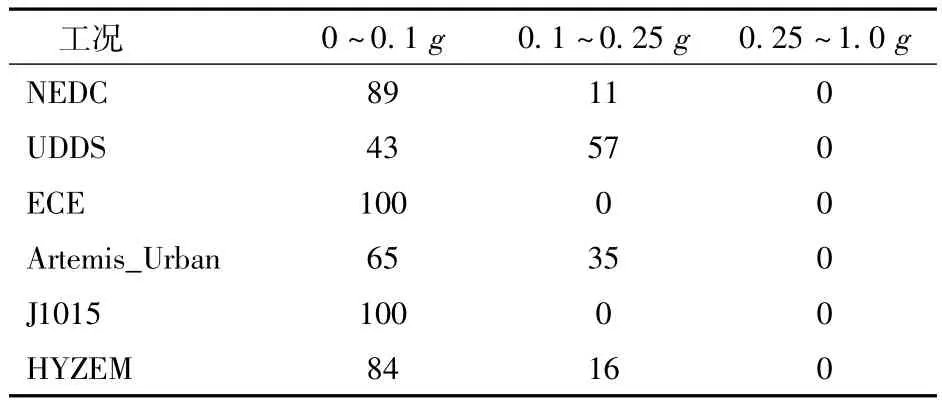

目前比较常见的循环工况主要有 NEDC、UDDS、ECE、HYZEM、Artemis_Urban和J1015,对各循环工况的制动强度进行统计,统计结果如表3所示。

表3 循环工况减速度统计结果Tab.3 Statistic results for driving cycles deceleration %

文献[18]指出,在汽车正常使用周期内,制动的次数大约为120万次,其中制动强度小于0.3的制动次数约为85万次,占总制动次数的71%,在干燥路面上制动时,制动强度小于0.38的制动次数超过95%。

通过以上分析可知,循环工况中车辆制动强度均在0.25以内,在汽车正常使用周期内,车辆制动强度基本在0.38以内。因此,对于具有再生制动功能的新能源汽车,应该在0~0.38制动强度范围内充分发挥电动机的再生制动功能,依据此分析确定制动强度分类门限值zl和zh,取zl=0.25,zh=0.38。

对于目标车型,整车质量一定时,车辆在水平良好路面上制动时,当制动踏板开度为18%时,目标制动强度为0.25;当制动踏板开度为29%时,目标制动强度为0.38。制动模式识别逻辑如图3所示。

图3 制动模式识别逻辑Fig.3 Logic for identifying brakingmodes

2.2 制动力协调分配策略

本文研究的电动伺服液压系统为全解耦式制动系统,可以实现四轮轮缸独立于制动主缸的液压单独调节,宜采用串行控制策略,优先使用电动机制动力,当电动机制动力不能满足驾驶员制动需求时,使用液压制动力进行补偿,最大化再生制动能量。

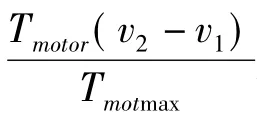

考虑到车辆低速制动时,可回收的制动能量较少,电动机工作点效率低以及电动机低速控制难度大等因素,引入车速修正因子Vfactor对电动机制动力矩进行修正;同时考虑到电池充电功率限制(本文仅考虑电池SOC对电池充电功率限制的影响)对电动机回收功率会产生影响,从而影响电动机最大制动力矩,使用电池SOC对电动机制动扭矩进行修正,当SOC过高时,对电动机制动扭矩进行限制,避免充电功率过高导致电池过充电问题。

车速修正因子Vfactor如图4所示。

图4 车速修正因子Fig.4 Speed correction factor

车速修正因子Vfactor的定义如下

Tmotmax——电动机最大制动力矩

vveh——车速

v1——电动机完全退出制动车速

v2——电动机开始退出制动车速

Tmotor——电动机实际输出的制动扭矩

Tbrake——需求制动扭矩

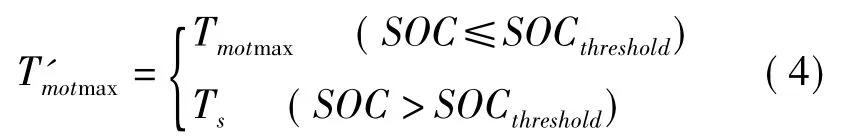

为了控制简单,电池SOC对电动机最大制动扭矩修正为

式中 Ts——滑行制动电动机扭矩

即当SOC不大于门限值SOCthreshold时,电动机最大制动扭矩为电动机制动外特性扭矩;当SOC大于门限值SOCthreshold时,对电动机制动扭矩进行限制,SOCthreshold需要进行标定。

根据驾驶经验和常识,制动初始车速越高、制动强度越大,车辆潜在的安全性与稳定性越差,车速越低、制动强度越小,车辆的安全性和稳定性越好。车辆在高车速、大制动强度制动时,如果出现电动机制动失效,由于电动机参与程度较大导致液压制动力不能及时补充,将直接影响车辆制动安全性,因此引入制动模式对电动机最大制动力矩的修正。当制动模式为低速停车制动、高速小强度制动、中速小强度制动或者中速中强度制动时,车辆潜在的安全性与稳定性较好,电动机最大制动扭矩为电动机制动外特性扭矩;当制动模式为高速中强度制动、高速大强度制动或者中速大强度制动时,车辆潜在的安全性与稳定性较差,为了保证系统电失效时,液压制动能及时补充以满足驾驶员制动需求,需要对电动机最大制动扭矩进行限制。

考虑到车辆制动安全性,当电动机制动扭矩受到限制后,即使驾驶员制动需求与车辆制动状态发生变化,电动机制动力矩也不会解除限制,直至驾驶员抬起制动踏板完成此次制动;考虑到电动机限扭后输出的制动力矩较小(对车辆减速度影响很小)以及系统控制的复杂程度,当电动机限扭后,液压系统不再与电动机进行协调,而是输出与需求制动力相关的固定液压制动力。

本文从动主缸为串联式液压缸,制动管路为Ⅱ型布置形式,采用前后轴液压制动力按固定比例分配、四轮轮缸压力相等的控制方式,前后轴液压制动力的分配比例完全取决于制动器的尺寸,对于本文所采用的制动器,前、后轴液压制动力矩的比例为2∶1。

制动力分配策略主要包括目标电动机制动力计算模块和目标前后轴轮缸压力计算模块2部分。制动力分配策略具体流程如图5所示。

图5 制动力分配策略Fig.5 Braking force distribution strategy

3 压力控制算法

3.1 压力控制理论及控制需求

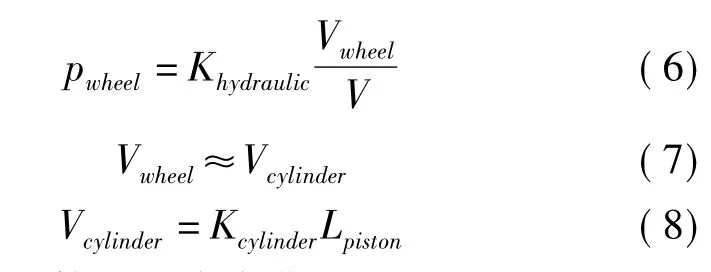

根据霍伊尔定律可知物体在一定体积下压力是一定的,若体积减小ΔV,则压力增加Δp,物体体积与压力的变化关系满足规律[19]

式中 V0——物体初始时刻体积

K——物体体积模量

不考虑轮缸体积的变化,则制动轮缸压力变化是由轮缸内部制动液体积变化引起的,因此,轮缸制动压力的控制实质上是对轮缸进液体积的实时控制。

车辆液压制动系统工作时,制动油液由主缸压入轮缸,轮缸可以视为一个体积不变的密闭容器,因此制动液进入轮缸是一个体积减小压强增大的过程,而制动主缸排出的制动液的体积与活塞推杆的位移呈正比关系,以上关系可以表示为

式中 pwheel——轮缸压力变化量

Vwheel——轮缸内制动液体积变化量

V——轮缸容积

Khydraulic——制动液体积模量

Vcylinder——制动主缸排出的制动液体积

Kcylinder——制动主缸尺寸参数系数

Lpiston——主缸活塞推杆位移

对于指定尺寸的液压系统和选定的制动液,参数V、Khydraulic和Kcylinder一定。忽略制动管路膨胀引起的压力损失,由式(6)~(8)可得出轮缸压力与活塞位移的关系为

为了保证系统迅速响应驾驶员制动需求,也需要对轮缸增减压速率进行控制。对式(9)求导可得轮缸压力变化率与活塞速度的关系为

由式(9)和式(10)可以看出轮缸压力和压力变化速率分别取决于活塞推杆位移与活塞推杆速度,因此可以通过控制活塞推杆的位移和速度来对轮缸压力以及压力变化率进行控制。

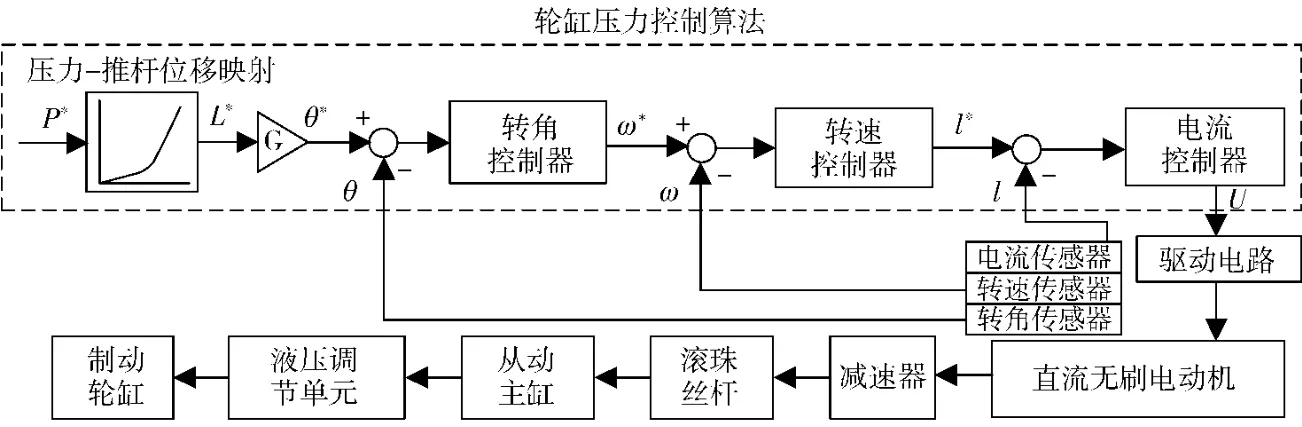

本文研究的制动系统的增压装置为电动伺服系统,控制器控制电动机旋转,滚珠丝杆将电动机的旋转运动转变成直线运动,控制从动主缸活塞进给和回退,实现系统增减压。所以,活塞位移与电动机转角的关系为

式中 θmotor——直流无刷电动机转角

igear——减速器减速比

Ph——滚珠丝杆导程

活塞推杆速度与电动机转速的关系为

式中 ωmotor——直流无刷电动机转速

车辆制动时,除启动过程外,伺服电机基本工作在低速或者堵转状态。伺服电机在散热较好的条件下,在额定转矩以下可维持几分钟到十几分钟甚至更长时间的堵转。当直流无刷电动机输出额定扭矩0.96 N·m时,经推导可产生20.21 MPa轮缸压力,可见直流无刷电动机在额定转矩以下的扭矩范围的堵转特性满足制动系统在各制动工况下的保压需求。

综上,可以通过控制直流无刷电动机转速与转角实现对轮缸压力与压力变化速率的控制。

本文选取增减压速率和轮缸压力偏差作为评价压力控制算法的指标。综合考虑传统制动系统增减压速率、电动机制动力矩变化速率、某些工况(如SOC过高导致电动机制动力矩突然切换为零)下需求增压速率以及ABS增压速率需求,系统最大增减压速率应能达到±25 MPa/s的压力响应速度要求。压力控制精度直接影响制动感觉和车辆安全性,因此需要保证压力偏差在一定范围内,根据工程经验,选取0.5MPa作为控制精度限值。

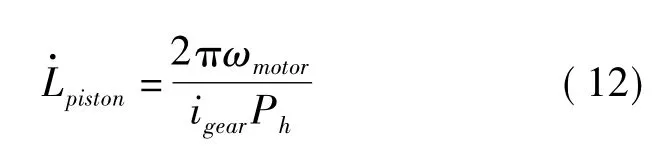

3.2 基于前馈加三闭环反馈的轮缸压力控制算法

考虑到轮缸压力传感器安装空间以及系统成本,可以采用基于轮缸P_V特性的轮缸压力估算算法对轮缸压力进行估算,代替轮缸压力传感器,为控制系统提供可靠的轮缸压力信号,但在实际应用过程中,管路形变、管路缝隙以及制动液沿程损失,会使进入轮缸的制动液体积偏小,从而影响压力估算算法的精度。为了减少制动管路膨胀、制动液沿程损失等因素对轮缸压力估算的影响,本文采用标定的方法获取液压系统主缸推杆位移与轮缸压力的关系,为轮缸压力的精准控制奠定基础。

通过标定得到的主缸推杆位移与轮缸压力的关系曲线如图6所示。

图6 活塞推杆位移与轮缸压力关系曲线Fig.6 Relationship curve between displacement of push rod and pressure ofwheel cylinder

本文提出基于前馈加三闭环反馈的轮缸压力控制算法实现轮缸压力的精确控制,控制算法框图如图7所示。

系统输入为轮缸目标压力,通过前馈可以得到目标活塞推杆位移和目标电动机转动角度,采用电动机转速传感器、转角传感器和电流传感器获得电动机实际的转速、转角和电流用于转角、转速和电流闭环控制,将转角控制器、转速控制器和电流控制器串联组成三闭环控制结构,三环均采用PI控制算法。外环为电动机转角环,目标值是目标压力前馈得到的电动机目标转角,是系统的主要控制量;内环为转速环和电流环,转速环是为了控制电动机的转速,使其达到既能调速又能稳速的目的;电流环用来调节电动机电流,稳定扭矩输出,增加系统抗外扰能力。内环的精确控制更有利于外环控制,从而达到轮缸压力精准、快速调节的目的。

图7 前馈加三闭环反馈压力控制算法Fig.7 Pressure control algorithm based on feed forward and feedback

3.3 压力控制算法仿真验证

在Matlab/Simulink中搭建直流无刷电动机模型及压力控制模型,在AMESim中搭建液压系统模型,对压力控制算法进行联合仿真验证。进行正弦曲线目标压力跟随试验,试验结果如图8所示。

图8 压力控制仿真曲线Fig.8 Simulation curves of pressure control

从试验结果可以看出,实际轮缸压力能够较好跟随目标压力,最大压差为0.437 5MPa,在0.5MPa范围以内,满足压力精度控制需求;轮缸最大增减压速率可以达到40 MPa/s,满足系统增减压速率指标。

4 实车试验验证

在纯电动整车平台上进行单次常规制动试验和NEDC循环工况试验,对本文提出的制动力分配策略和压力控制算法进行验证。

车辆进行高速小强度和大强度单次常规制动试验,试验结果如图9所示。

从图9可以看出,车辆制动时,优先使用电动机制动力,不足制动力由液压制动力进行补偿。当车辆在高速大强度制动时,考虑车辆安全性,对电动机制动扭矩进行限制;当车辆在高速小强度制动时,车辆相对安全,不限制电动机制动扭矩,使再生制动能量最大化。

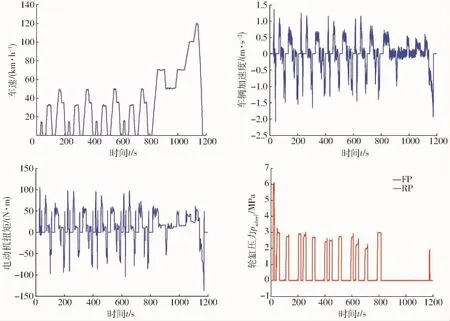

进行NEDC工况实车试验,结果如图10所示。

车辆在NEDC工况中减速度在0~0.2 g之间,由于制动强度较小,在制动过程中,多数情况下,采用电动机单独制动,只有停车制动时,液压制动发挥作用使车辆停车。

依据文献[20]中的制动能量回收率计算公式对NEDC工况下的制动能量回收率进行计算,其值为71.38%,表明本文所研究的制动能量回收策略,能够提高车辆制动能量回收率,对提高整车经济性有重要的作用。

5 结论

(1)考虑整车经济性和车辆安全性,取车速和制动强度双参数对制动模式进行划分,优先使用电动机制动力,不足制动力由液压进行补偿,使用制动强度、初始车速、电池SOC对电动机制动扭矩进行修正,提出兼顾整车经济性和安全性的电液制动力分配策略。

图9 单次制动试验结果Fig.9 Experimental results of single brake

图10 NEDC工况试验结果Fig.10 Experimental results of NEDC

(2)基于电动伺服系统,提出前馈加三闭环反馈的轮缸压力控制算法,并进行离线仿真验证,结果表明该压力控制算法可以满足系统响应速率以及压力控制精度的需求,可以为车辆迅速且精准的提供液压制动力,保证车辆制动安全性。

(3)在整车平台进行实车试验,验证了本文提出的制动能量回收策略的有效性和可行性,计算NEDC工况下的制动能量回收率,其值为71.38%,表明该策略能够提高车辆制动能量回收率,对提高整车经济性有重要的作用。

参 考 文 献

1 SUNAO H,MOTOMU H.New challenges for brake and modulation systems in hybrid electric vehicles(HEVs)and electric vehicles(EVs)[C].SAE Paper 2011-39-7210,2011.

2 VON A C,KARNER J,VON A-C C,et al.Brake system for hybrid and electric vehicles[C].SAE Paper 2009-01-1217,2009.

3 NAKAMURA E,SOGA M,SAKAIA,et al.Development of electronically controlled brake system for hybrid vehicle[C].SAE Paper 2002-01-0300,2002.

4 NAKAMURA E.Brake control system and controlmethod for brake control system:US,11/618,080[P].2006-12-29.

5 姚美红,李永和.丰田Prius混合动力汽车制动控制系统[J].汽车与安全,2007(4):64-67.YAO Meihong,LIYonghe.Braking control system for hybrid electric vehicle of Toyota Prius[J].Auto and Safety,2007(4): 64-67.(in Chinese)

6 YU X,SHEN T,LIG,etal.Regenerative braking torque estimation and control approaches for a hybrid electric truck[C]∥2010 American Control Conference(ACC),2010:5832-5837.

7 ODENTHAL D,LOHNINGER R.Method for increasing the driving stability of amotor vehicle:US,7,330,785[P].2008-02-12.

8 王猛,孙泽昌,卓桂荣,等.电动汽车制动能量回收系统研究[J/OL].农业机械学报,2012,43(2):6-10.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120202&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.02.002.WANG Meng,SUN Zechang,ZHUO Guirong,et al.Braking energy recovery system for electric vehicle[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(2):6-10.(in Chinese)

9 CHU L,YAO L,YIN J,etal.Study on the braking force allocation dynamic control strategy based on the fuzzy control logic[C]∥2011 IEEE 18th International Conference on Industrial Engineering and Engineering Management(IE&EM),2011:635-639.

10 张忠富,王国业,毛恩荣,等.基于电磁机械耦合再生制动系统的ABS控制[J/OL].农业机械学报,2016,47(2):323-329.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160243&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.02.043 ZHANG Zhongfu,WANG Guoye,MAO Enrong,et al.ABS control of electric vehicle based on electromagnetic-mechanical coupled regenerative braking system[J/OL].Transactions of the Chinese Society for AgriculturalMachinery,2016,47(2):323-329.(in Chinese)

11 孟爱红,王治中,宋健,等.汽车ESP液压控制单元关键部件建模与系统仿真[J/OL].农业机械学报,2013,44(2):1-5.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130201&journal_id=jcsam.DOI:10.6041/ j.issn.1000-1298.2013.02.001 MENG Aihong,WANG Zhizhong,SONG Jian,et al.Critical componentmodeling and system simulation of hydraulic control unit of automotive electronic stability program[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(2): 1-5.(in Chinese)

12 EIRAKU A,HIRANO Y,KADOWAKIY,et al.Braking force control system formotor vehicle:US,5,577,812[P].1996-11-26.

13 FEYW,ENGELMANN M,HEINZM,et al.Method for determining the drive current for an actuator:US,20070158607 A1[P].2007-07-12.

14 BORCHERT D M.Method and apparatus for pump activation during ABS/TCS control:US,6,155,653[P].2000-12-05.

15 ISERMANN R.Electromechanical disc brake(EMB)[J].Mechatronic Systems Fundamentals,2003:556-568.

16 SALF S,ROLF I,JURGEN B,et al.Modeling and control of an electromechanical disk brake[C].SAE Paper 980600,1998.

17 LINE C,MANZIE C,GOOD M C.Electromechanical brakemodeling and control:from PI to MPC[J].IEEE Transactions on Control Systems Technology,2008,16(3):446-457.

18 HEIBING B,ERSOY M.Chassis handbook:fundamentals,driving dynamics,components,mechatronics,perspectives[M].Wiesbaden:Vieweg+Teubner,2011.

19 欧阳.轿车稳定性控制系统轮缸压力控制和估算算法研究[D].长春:吉林大学,2011.OU Yang.Passenger car research on controlling and estimating algorithm forwheel cylinder pressure of stability control system on car[D].Changchun:Jilin University,2011.(in Chinese)

20 姚亮.纯电动轿车制动能量回收系统关键部件参数匹配及控制算法研究[D].长春:吉林大学,2013.YAO Liang.Research on the key components design and control algorithm of regenerative braking system on pure electric vehicle[D].Changchun:Jilin University,2013.(in Chinese)

Control Strategy of Braking Energy Recovery Based on Electric Servo System

GAO Huien CHU Liang GUO Jianhua HE Qiang

(State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130022,China)

With the development of new-energy vehicles,braking energy recovery as an importantmeans to save energy and protect environment of the new-energy vehicles causes attention widely.The control strategy of braking energy recovery based on electric servo system was studied.Firstly,the operational principle and key components of the electric servo system were analyzed and the braking modes were divided based on the vehicle speed and braking intensity.Secondly,the distribution strategy of braking force considering the economy and security of the vehicle was researched.The motor braking force was corrected by using the intensity of the brake,vehicle speed and SOC.The control theory of pressure was analyzed and control requirementswere provided.The pressure-control strategy was studied based on the feedforward and feedback,aiming to control the pressure precisely and validate the control results of pressure by using Matlab/Simulink and AMESim co-simulation.Finally,the control strategy of the braking energy recovery was validated by the real-vehicle test and the economy of the vehicle was evaluated by using the rate of braking energy recovery.The rate of braking energy recovery of NEDC cycle can reach 71.38%.The results showed that the distribution strategy of braking force and the pressure control algorithm were valid and feasible and the control strategy of braking energy recovery can increase the rate of braking energy recovery and raise the economy of the vehicle significantly.Therefore,the control strategy of braking energy recovery based on electric servo system was valid and feasible.The control strategy presented can provide a useful reference for the design of braking energy recovery system for electric vehicles.

electric servo system;braking energy recovery;distribution of braking force;pressure control

U463.52

A

1000-1298(2017)07-0345-08

2017-02-21

2017-04-10

国家高技术研究发展计划(863计划)项目(2012AA110903)和吉林省重点科技攻关项目(20170204085GX)

高会恩(1968—),男,博士生,主要从事节能与新能源汽车研究,E-mail:13701185986@163.com

郭建华(1976—),男,副教授,主要从事节能与新能源汽车研究,E-mail:xhhmail126@126.com

10.6041/j.issn.1000-1298.2017.07.044