浮动式玉米单穗脱粒装置设计与试验

2017-07-31李心平耿令新姬江涛

李心平 熊 师 杜 哲 耿令新 姬江涛

(1.河南科技大学农业装备工程学院,洛阳471003;2.江苏大学农业装备工程学院,镇江212013)

浮动式玉米单穗脱粒装置设计与试验

李心平1熊 师1杜 哲2耿令新1姬江涛1

(1.河南科技大学农业装备工程学院,洛阳471003;2.江苏大学农业装备工程学院,镇江212013)

为实现玉米脱粒机脱粒间隙可自动调节,减小玉米脱粒过程中的机械损伤,设计了浮动式玉米单穗脱粒装置。该脱粒装置主要由间隙浮动调节装置、喂入料斗、离散辊、脱粒辊和差速辊等组成,具有脱粒间隙自动调节和玉米果穗喂入自动分离、逐个排出功能。选取离散辊转速、脱粒辊转速和差速辊转速为试验因素,以玉米籽粒的破损率和未脱净率为试验指标,采用二次回归正交旋转组合的试验方法,对浮动式玉米单穗脱粒装置进行了参数优化试验。优化结果为:离散辊转速为234 r/min、脱粒辊转速为511 r/min、差速辊转速为91 r/min,在最优参数组合下的实际籽粒破损率为0.25%、未脱净率为0.76%、玉米芯完整度为100%。

单穗脱粒装置;玉米;浮动式;设计;试验

引言

玉米脱粒过程中的机械损伤会给玉米的生产和储存带来影响,降低脱粒损伤是玉米脱粒机需要解决的问题[1-3]。玉米果穗在脱粒过程中会受到脱粒部件的挤压、撞击等外力作用,籽粒的破损与这些外力密切相关[4-5]。脱粒间隙是影响这些外力作用效果的重要因素。脱粒间隙过大会导致脱净率降低,脱粒间隙过小会导致破损率增大,甚至造成机器堵塞。由于玉米果穗的直径存在差异,脱粒间隙固定的玉米脱粒机都会不同程度地出现上述问题[6-7]。玉米脱粒机脱粒间隙的不可调节是导致玉米脱粒损伤的重要原因。

国内外部分企业和高校对调节脱粒间隙作了各种研究。加拿大Agriculex公司开发了SCS-2型单穗种子玉米脱粒机,以3个脱粒辊呈锥形排列的方式改变不同位置的脱粒间隙;美国AEC Group公司研究了HS-48型挤搓式玉米脱粒机,通过板齿转动使果穗与凹板挤搓实现脱粒,该机对不同类型玉米的适应性强。FOLARIN等[8]设计了新型搓擦滚筒,增强了脱粒机的适应能力。赵武云等[9]设计了变径变间距螺旋板齿式玉米脱粒机,通过在滚筒上设计不同长度的脱粒齿达到局部改变脱粒间隙的目的。张翔等[10]设计了立式轴流玉米单穗种子脱粒机,通过将脱粒室设计为锥形的方式改变果穗下落过程中的脱粒间隙。上述研究均能够增强脱粒机对果穗直径差异的适应能力,但无法消除脱粒间隙固定所造成的影响。钟成义等[11]设计了联合收获机凹板间隙自动调节系统,该系统只适合谷物脱粒,对玉米脱粒有一定的参考意义。

本文设计并优化脱粒间隙自动调节的小型玉米单穗脱粒装置,以期降低脱粒过程中的籽粒损伤。

1 结构与工作原理

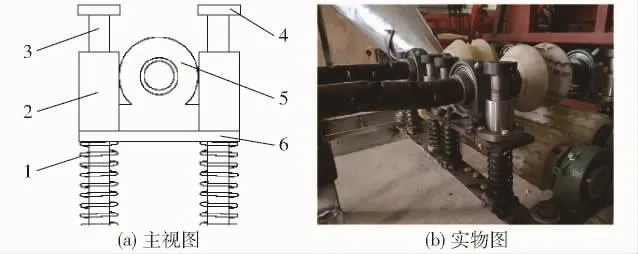

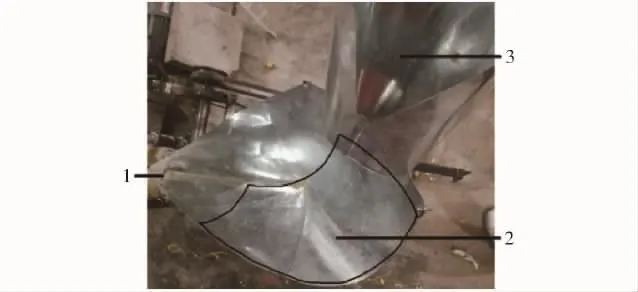

浮动式玉米单穗脱粒装置由喂入料斗、离散辊、脱粒辊、差速辊、间隙浮动调节装置、机架和出料料斗等主要部件组成,如图1所示。

图1 整机Fig.1 Schematic diagram of thresher

多个玉米果穗从喂入料斗喂入,在下滑过程中果穗相互分离,逐个进入脱粒区。玉米果穗先进入离散辊与2个差速辊组成的离散空间。果穗在离散辊的推送作用和差速辊的旋转作用下边自转边向前运动,在离散辊周向分布的离散单元作用下,离散掉部分籽粒;离散后的玉米果穗随即进入脱粒辊和2个差速辊组成的脱粒空间,在脱粒辊和差速辊的共同作用下完成差速倒排脱粒。脱粒过程中,间隙浮动调节装置会随着果穗的进入自动调节离散辊和脱粒辊的高度,以获得合适的脱粒间隙。脱下的籽粒从差速辊间的缝隙中落入出料料斗,玉米芯沿差速辊末端排出。

2 主要部件设计

2.1 间隙浮动调节装置

浮动式玉米单穗脱粒装置的脱粒间隙不同于传统的玉米脱粒机,它是差速辊顶部到离散辊或脱粒辊凹面顶部的高度h,如图2所示。

图2 脱粒间隙Fig.2 Threshing clearance

弹簧能够随着压力的变化自动调节压缩量,因此以弹簧为核心设计的间隙浮动调节装置如图3所示。该间隙浮动调节装置由弹簧、支撑轴、直线轴承、轴承座、支撑板和挡圈组成。离散辊和脱粒辊的两端各设一套间隙浮动调节装置,以达到支撑辊子和调节脱粒间隙的目的。离散辊和脱粒辊分别与相应的带传动机构通过万向联轴器挠性连接,以达到传递动力和补偿被联两轴线相对偏移的目的。工作时,玉米果穗直径的变化,导致弹簧受到的压力发生变化,弹簧会相应的伸缩,直线轴承沿着支撑轴上下滑动,离散辊或脱粒辊则会上下浮动,从而获得脱粒间隙自动调节的效果。

图3 间隙浮动调节装置Fig.3 Clearance adjustment device

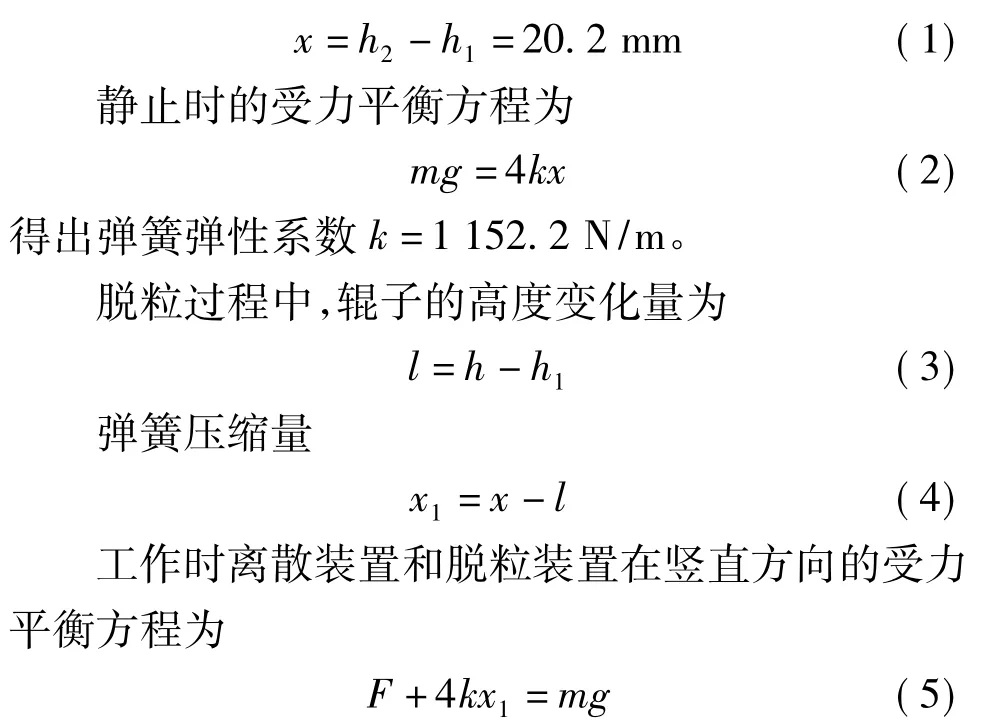

大量玉米果穗的测量结果显示果穗籽粒区的直径为35~50mm,因此计算得出最小脱粒间隙h1为7.5mm,最大脱粒间隙h2为27.7mm,该间隙设计能够满足不同直径玉米果穗的脱粒要求。弹簧所支撑的离散装置和脱粒装置质量m均为9.5 kg,机器静止时的弹簧压缩量

式中 F——玉米果穗对辊子的支持力

将方程(3)、(4)代入方程(5)中得到

由于h≤x+h1,则F≤mg。

玉米果穗受到离散辊或脱粒辊的压力F1=F≤mg,即F1≤93.1 N。

根据玉米籽粒压缩损伤试验的结果可知,籽粒含水率低于25%时,玉米籽粒破裂压力F2≥121 N;根据玉米果穗压缩试验的结果可知,籽粒含水率低于25%时,玉米芯的破裂压力F3≥610 N。F1<F2,F1<F3。

所以在籽粒含水率低于25%的正常范围内,该间隙浮动调节装置对果穗的挤压不会造成籽粒的破损和玉米芯的破裂。

玉米果穗在脱粒过程中还存在受到部件冲击导致玉米芯折断的情况。若同一果穗被离散辊和脱粒辊同时冲击,果穗两端同时受力会使玉米芯折断,因此需要考虑两辊的间距。通过测量得到玉米果穗的长度一般不超过220mm,因此离散辊和脱粒辊的辊中心距设计为240mm。

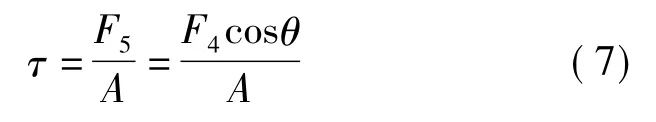

在脱粒的初始阶段,离散单元或脱粒单元接触果穗一端会使果穗轻微翘起,果穗在后续单元的作用下逐渐恢复水平状态并向前运动,果穗翘起状态下的受力分析如图4所示。

式中 F4——离散单元或脱粒单元对果穗的冲击力

F5——冲击力的分力

A——玉米果穗的横截面面积

θ——F4与F5的夹角

τ——玉米果穗的切应力

图4 受力分析Fig.4 Force analysis

由式(7)可知果穗存在切应力,当τ>[τ]时玉米芯会折断。离散辊和脱粒辊的转速越大,冲击力就越大,则切应力越大。同时含水率的变化会影响果穗的许用应力。为防止玉米芯折断,需选择合适的含水率以及控制离散辊和脱粒辊的转速。

含水率过高则不适合脱粒,脱粒试验中将籽粒含水率控制在低于25%范围内。试验发现辊子转速超过800 r/min后破损率和脱净率均达不到要求,故该脱粒装置的适用转速不超过800 r/min。将离散辊和脱粒辊转速从100 r/min升至800 r/min,试验没有出现玉米芯折断的现象。

因此,籽粒含水率低于25%时,脱粒装置在适用转速范围内不会造成玉米芯的折断。

2.2 喂入料斗

喂入料斗由喂入口、分离曲面和排出口组成,如图5所示。

图5 喂入料斗Fig.5 Feeding hopper

杂乱的水流流过石壁曲面后会变得平缓,分离曲面就是受到水流冲刷石壁形成的石壁曲面的启发,如图6所示。经过测量计算得到石壁曲面系数为0.000 64,该曲面方程为z=0.000 64(x2+y2)。为了选择适合玉米果穗滑动的曲面,根据玉米果穗沿曲面滑动时的轨迹设计约束曲线,需要确定适合所有尺寸玉米果穗滑落的曲线曲率范围。如果尺寸大的玉米果穗能顺利滑落,那么尺寸小的也能顺利滑落,因此选择尺寸大的玉米果穗进行曲线设计。如图7所示,玉米果穗通过a点和b点接触曲线,得到约束曲线方程为x2+y2=2502,曲率为0.004,因此适合所有尺寸的玉米果穗滑落的曲线曲率K≤0.004。

图6 石壁曲面Fig.6 Curved surface of stonewalling

图7 约束曲线Fig.7 Constraint curve

综合考虑喂入料斗与整机的尺寸配合,设计的分离曲面为如图8所示的阴影部分。分离曲面方程为

图8 约束范围Fig.8 Scope of constraint

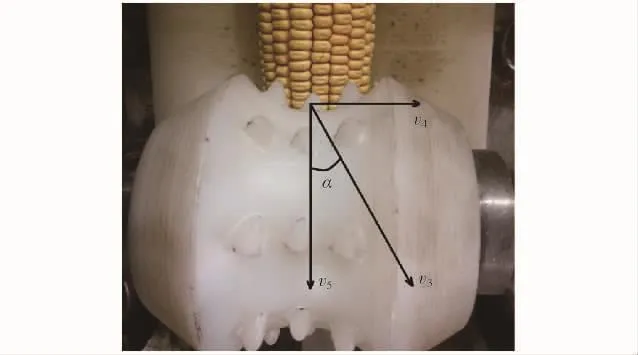

喂入料斗由白铁皮制作,通过测量计算得到玉米果穗对白铁皮的动摩擦因数μ为0.28,喂入料斗的自锁角为15.6°,因此喂入料斗放置的倾斜角β需大于15.6°。

玉米果穗的滑落轨迹如图9所示,2个玉米果穗1和2分别从喂入口的A、B两点同时喂入。A、B两点在同一高度,2个玉米果穗分别沿2条轨迹滑到排出口C处。2个玉米果穗从喂入到排出,下落的高度均为H,在A处和B处的初速度为零,到C处的速度分别为v1和v2。

由能量守恒定理得

图9 下滑轨迹Fig.9 Falling trajectory

果穗滑落路程s2>s1,可得v1>v2;由于玉米果穗的滑落过程是一个加速的过程,因此果穗的平均速度:。

果穗下滑时间分别为

所以t1<t2,即玉米果穗1先到达排出口。

因此,同时喂入的玉米果穗会在滑落的过程中逐步分离,逐个排出。

对喂入料斗的分离性能进行试验验证,将喂入料斗的倾斜角分别调整至20°、40°、60°,每个角度进行5次重复试验。试验结果显示,3种角度的喂入料斗均能有效分离玉米果穗,倾斜角为40°时的玉米果穗下滑速度适中,分离效果最好。因此喂入料斗的最佳倾斜角为40°,果穗喂入高度为132 cm。

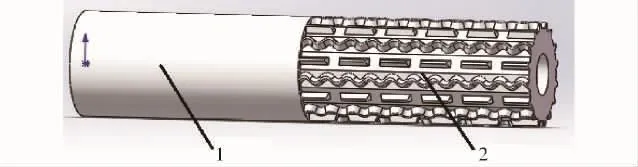

2.3 离散辊和脱粒辊

2.3.1 结构设计

鸡喙具有很好的低损伤切入籽粒间缝隙的离散效果,因此根据鸟类喙部离散籽粒的“楔形离散”仿生理论设计了离散单元;根据人裸手脱粒的“差速倒排”仿生理论设计了脱粒单元[12]。离散单元周向均匀排布在离散辊的凹面上,每排设3个离散单元,共8排(图10a);脱粒单元周向均匀排布在脱粒辊的凹面上,共排布了6组(图10b)。离散辊和脱粒辊的长度和最大直径均为100 mm。由于尼龙材料具有韧性好、耐磨性强、抗震等优点,因此选择用尼龙材料加工制成离散辊和脱粒辊。采用尼龙辊子代替钢材辊子能够降低籽粒的损伤、减小部件的质量。

2.3.2 离散单元和脱粒单元排布角度设计

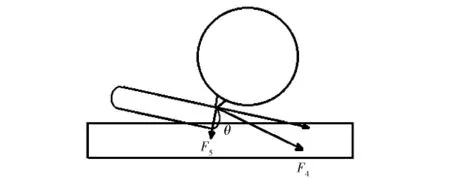

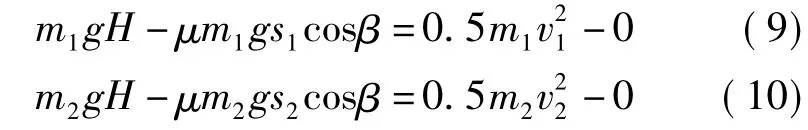

由于玉米果穗随着差速辊的转动而转动,因此果穗的自转线速度和差速辊的线速度相等。以玉米果穗为参照,离散单元接触玉米籽粒时的相对速度v3如图11所示。

图10 脱粒部件Fig.10 Threshing parts

图11 速度分析Fig.11 Velocity analysis

式中 α——相对速度与竖直方向的夹角

v4——离散单元相对玉米果穗的横向速度

v5——离散单元相对玉米果穗的纵向速度

离散单元的实际相对运动方向并不是竖直方向,而是倾斜方向。脱粒单元也满足上述结论。由于鸡喙离散籽粒时的运动方向、裸手脱粒时手的运动方向均与其自身结构的正方向一致,因此需要使离散单元和脱粒单元的运动方向与自身的正方向尽可能一致,从而更加接近仿生脱粒的效果。

根据玉米种子仿生脱粒机的工作参数,得到差速辊的线速度为0.42 m/s,离散单元和脱粒单元的线速度为1.38m/s,则α为17°,因此将离散单元和脱粒单元均按照与竖直方向呈17°角倾斜设计。

2.4 差速辊

如图12所示,差速辊由光辊部分和仿裸手脱粒部分组成。光辊部分长度为180mm,直径为80mm;仿裸手脱粒部分长度为180mm,脱粒单元顶端处直径为80mm,脱粒单元在周向均匀排布了8排。差速辊也采用尼龙材料加工。在脱粒过程中,光辊部分起到支撑玉米果穗和带动玉米果穗转动的作用;仿裸手脱粒部分不仅有支撑和带动果穗转动的作用,而且表面分布的脱粒单元与脱粒辊一起形成仿裸手脱粒空间,进行差速倒排脱粒。

图12 差速辊Fig.12 Differential roller

3 优化试验

3.1 试验设备和方法

离散辊、脱粒辊和差速辊分别由3台电动机带动,每台电动机由YTSP1001L-4-2.2kW型变频器控制,以调节各辊转速。试验选用的玉米品种为洛单668,半马齿型,果穗形状为短锥型,籽粒含水率为13.6%。

该脱粒装置中,离散辊和脱粒辊是主要的脱粒部件,其转速过低会降低脱净率,过高会增加破损率;差速辊转速会影响果穗自转的快慢,进而影响脱净率。因此离散辊、脱粒辊和差速辊的转速是影响脱粒性能的主要因素。为得到浮动式玉米单穗脱粒装置的最优工作参数组合[13-16],选取离散辊转速、脱粒辊转速和差速辊转速为试验因素,以玉米籽粒破损率和未脱净率作为试验指标。根据单因素试验结果,选取离散辊转速为200~400 r/min,脱粒辊转速为400~600 r/min,差速辊转速为60~120 r/min。

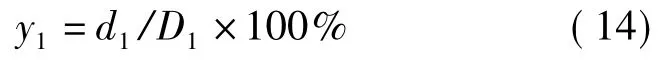

破损率计算公式为

式中 y1——样品中损伤籽粒的百分比

d1——样品中损伤籽粒的数量

D1——样品中全部籽粒总数未脱净率计算公式为

未脱净率计算公式为

式中 y2——样品中未脱掉籽粒的百分比

d2——样品中未脱掉籽粒的质量

D2——样品中全部籽粒的质量试验采用三元二次回归正交旋转组合设计,因素水平编码如表1所示。

试验采用三元二次回归正交旋转组合设计,因素水平编码如表1所示。

表1 因素水平编码Tab.1 Test factors and levels

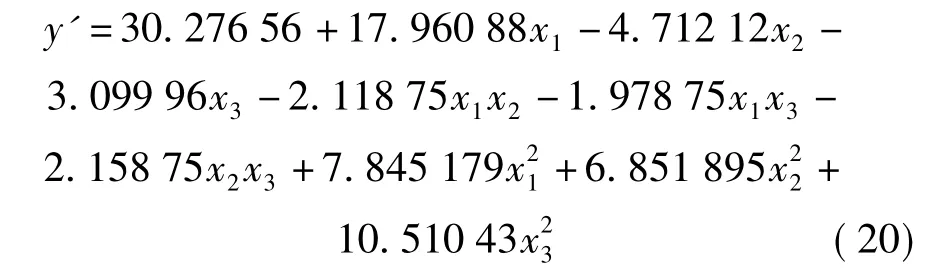

根据三元二次回归正交旋转组合设计安排试验[17-18],进行23次试验,试验方案及结果如表2所示。

表2 试验方案及结果Tab.2 Testmethods and results

3.2 回归分析

对试验结果进行回归分析,得到各试验指标在因素空间内的回归方程如下:

对回归方程(16)、(17)分别进行方差分析,结果如表3所示。破损率和未脱净率的回归方程均显著,因此该回归模型能够实现对试验指标的预测及参数的控制。

表3 方差分析Tab.3 Variance analysis

由于本试验有2个性能指标,故采用加权综合评分的方法对试验数据进行处理。破损率和未脱净率的加权系数均设定为0.5[19]。

各指标的评分值

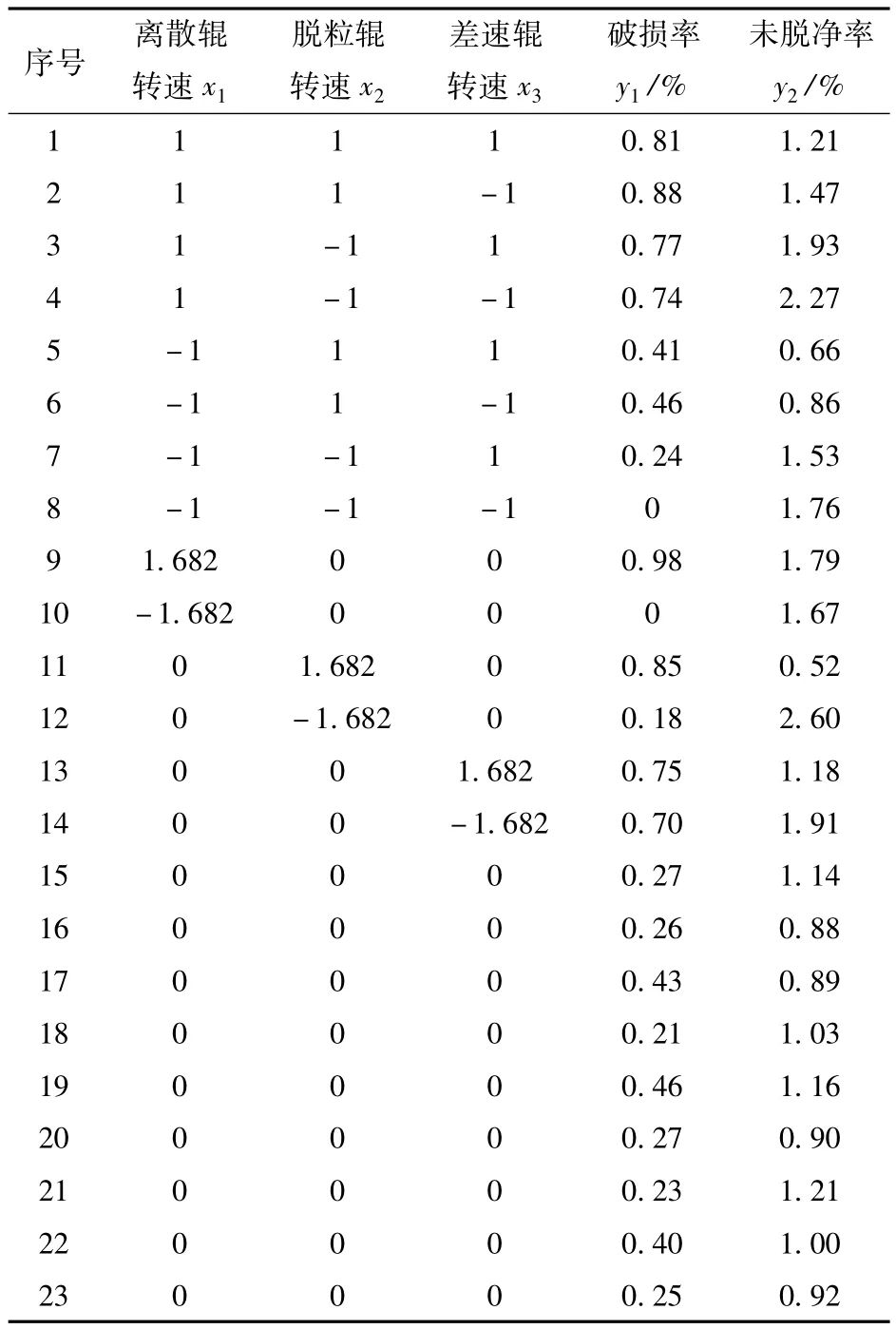

经过计算得到加权综合指标在因素空间内的回归方程为

3.3 参数优化

以参数x1、x2、x3为变量,加权综合指标y'的最小值为优化目标,建立目标函数

约束条件为

利用Matlab优化工具箱中的 fmincon函数求解,其计算结果为

从优化计算结果可知,当x1=-1.112 4、x2= 0.181 6、x3=0.061 4时,目标函数达到最小值f= 19.793 4。

根据二次回归正交旋转组合设计因子与编码变换公式

将x1=-1.112 4、x2=0.181 6、x3=0.061 4代入式(23)得z1=234 r/min,z2=511 r/min,z3=91 r/min。

将x1=-1.112 4、x2=0.181 6、x3=0.061 4代入方程(16)、(17)得y1=0.26%,y2=0.79%。

即该脱粒装置的最优参数组合为:离散辊转速为234 r/min、脱粒辊转速为511 r/min、差速辊转速为91 r/min。在最优参数组合下的籽粒破损率为0.26%,未脱净率为0.79%。

3.4 试验验证

为验证参数匹配的可靠性,采用已优选出的最佳参数组合,每组选取6个玉米果穗进行5次重复验证试验[20],如图13所示。对试验结果取平均值得出籽粒破损率为 0.25%、未脱净率为0.76%、玉米芯完整度100%,与理论预测值的相对误差绝对值均低于4%,证明优化方法所得的结论可信。

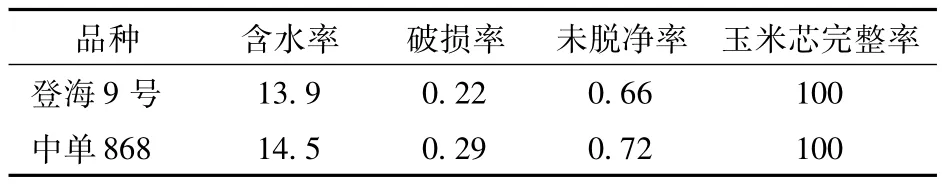

图13 验证试验Fig.13 Verification test

为进一步验证脱粒装置的脱粒性能及适应能力,选取2个玉米品种进行验证试验,分别为登海9号,马齿型,果穗形状为长筒型;中单868,半马齿型,果穗形状为短筒型。试验结果如表4所示,2种玉米的试验结果与洛单668相近,说明该脱粒装置脱粒性能稳定、适应性强。

选用大量玉米果穗进行生产效率试验,得出该脱粒装置的生产效率为524 kg/h,达到了普通小型玉米脱粒机500 kg/h的效率水平。目前国内玉米脱粒机总体上未脱净率低于1%、破损率在1% ~3%之间,该脱粒装置具有低破损率的优势。对于玉米育种的数据采集工作来说,籽粒破损率越低越好,因此相对于其他玉米脱粒机,该脱粒装置性能更好,更具有实用价值。

表4 验证试验结果Tab.4 Results of verification test %

4 结论

(1)间隙浮动调节装置能够自动地调节脱粒间隙,可以降低破损率、提高脱净率。在籽粒含水率低于25%、离散辊和脱粒辊转速不超过800 r/min的范围内,该脱粒装置不会造成玉米芯的断裂。

(2)喂入料斗能够实现玉米果穗喂入自动分离、逐个排出的功能。喂入料斗的最佳倾斜角为40°,果穗喂入高度为132 cm。

(3)浮动式玉米单穗脱粒装置最优工作参数组合为:离散辊转速为234 r/min、脱粒辊转速为511 r/min、差速辊转速为91 r/min。在最优参数组合下的实际籽粒破损率为0.25%、未脱净率为0.76%、玉米芯完整度为100%。该脱粒装置的生产效率为524 kg/h,具有籽粒破损率低、脱净率高、不断芯、小型化、适应性强等特点。

1 张新伟,高连兴.玉米内部机械裂纹对种子发芽和幼苗发育的影响[J].西北农林科技大学学报:自然科学版,2014,42(4): 69-74.ZHANG Xinwei,GAO Lianxing.Effects of internalmechanical cracks in corn seeds on germination and seedling development[J].Journal of Northwest A&F University:Natural Science Edition,2014,42(4):69-74.(in Chinese)

2 PETKEVICHIUSS,SHPOKAS L,KUTZBACH H D.Investigation of themaize ear threshing process[J].Biosystems Engineering,2008,99(4):532-539.

3 李心平,马福丽,高连兴.玉米种子的机械损伤对其发芽率的影响[J].农机化研究,2009(3):34-39.LIXinping,MA Fuli,GAO Lianxing.Impact of mechanical damage of corn seed to its germination percentage[J].Journal of Agricultural Mechanization Research,2009(3):34-39.(in Chinese)

4 周旭,李心平,高连兴,等.两种脱粒滚筒的玉米籽粒损伤试验研究[J].沈阳农业大学学报,2015,36(6):756-758.ZHOU Xu,LIXinping,GAO Lianxing,etal.Comparison of corn kernel damage using two types of threshing cylinders[J].Journal of Shenyang Agricultural University,2015,36(6):756-758.(in Chinese)

5 张新伟,李心平,杨德旭,等.玉米种子内部机械裂纹产生与扩展的微观机理[J/OL].农业机械学报,2012,43(12):72-76.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121214&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.12.014.ZHANG Xinwei,LIXinping,YANG Dexu,et al.Micromechanism of innermechanical cracks generation and expansion of corn seed kernel[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(12):72-76.(in Chinese)

6 曾雄梅,张燕,马延.螺旋挤搓式自动玉米脱粒机的设计[J].食品与机械,2015,31(4):100-129.ZENG Xiongmei,ZHANG Yan,MA Yan.Design of automatic spiral corn sheller by extruding and rubbing method[J].Food&Machinery,2015,31(4):100-129.(in Chinese)

7 LIU Yaoguo.The design of small agricultural corn thresher[J].Applied Mechanics and Materials,2014,687-691:484-486.

8 FOLARIN A A,KOSEMANIB S.Development of a guinea corn thresher[C]∥2011 ASABE Annual International Meeting Paper 1111268,2011.

9 赵武云,郭康权.变径变间距螺旋板齿式玉米脱粒机设计与试验[J].干旱地区农业研究,2013,31(1):226-230.ZHAOWuyun,GUO Kangquan.Design and experiment of corn thresher with varied-diameter and varied-spacing spiral plate tooth[J].Agricultural Research in the Arid Areas,2013,31(1):226-230.(in Chinese)

10 张翔,杨然兵,尚书旗.立式轴流玉米单穗种子脱粒机试验参数优化[J/OL].农业机械学报,2014,45(增刊):73-79.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2014s113&journal_id=jcsam.DOI:10.6041/ j.issn.1000-1298.2014.S0.013.ZHANG Xiang,YANG Ranbing,SHANG Shuqi.Experimental parameter optimization of vertical axial-flow single panicle thresher for corn[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(Supp.):73-79.(in Chinese)

11 钟成义,王硕,石研研.联合收割机凹板间隙自动调节系统的设计[J].农业开发与装备,2014(3):53.

12 李心平,马义东,金鑫,等.玉米种子仿生脱粒机设计与试验[J/OL].农业机械学报,2015,46(7):97-101.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150715&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.07.015.LIXinping,MA Yidong,JIN Xin,etal.Design and testof corn seed bionic thresher[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(7):97-101.(in Chinese)

13 LUO Jianlin,ZHU Guixian,ZHANG Fangfang,etal.Orthogonalexperimentation for optimization of TiO2nanoparticles hydrothermal synthesis and photocatalytic property of a TiO2/concrete composite[J].RSC Advances,2015,5(8):6071-6078.

14 李耀明,陈洋,徐立章,等.斜置切纵流联合收获机脱粒分离装置结构参数优化[J/OL].农业机械学报,2016,47(9):56-61.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160909&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.09.009.LIYaoming,CHEN Yang,XU Lizhang,et al.Optimization of structural parameters for threshing and separating device in oblique tangential-longitudinal combine[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(9):56-61.(in Chinese)

15 王建楠,谢焕雄,胡志超,等.甩盘滚筒式花生种子机械化包衣工艺参数优化[J].农业工程学报,2017,33(7):43-50.WANG Jiannan,XIE Huanxiong,HU Zhichao,et al.Parameter optimization onmechanical coating processing of rotary table-roller coatingmachine for peanut seeds[J].Transactions of the CSAE,2017,33(7):43-50.(in Chinese)

16 李沐桐,温翔宇,周福君.中耕作物精准穴施肥控制机构工作参数优化与试验[J/OL].农业机械学报,2016,47(9):37-43.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160906&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.09.006.LIMutong,WEN Xiangyu,ZHOU Fujun.Working parameters optimization and experiment of precision hole fertilization control mechanism for intertilled crop[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(9):37-43.(in Chinese)

17 吕金庆,王英博,李紫辉,等.加装导流板的舀勺式马铃薯播种机排种器性能分析与试验[J].农业工程学报,2017,33(9): 19-28.LJinqing,WANG Yingbo,LIZihui,et al.Performance analysis and experiment of cup-belt type patato seed-metering device with flow deflector[J].Transactions of the CSAE,2017,33(9):19-28.(in Chinese)

18 李叶龙,王德福,王沫,等.稻秆圆捆机辊盘式卷捆机构的设计及参数优化[J].农业工程学报,2017,33(6):27-34.LIYelong,WANG Defu,WANG Mo,et al.Design and parameters optimization of roll-disk balingmechanism for rice straw round baler[J].Transactions of the CSAE,2017,33(6):27-34.(in Chinese)

19 高连兴,郑世妍,陈瑞祥,等.喂入辊轴流滚筒组合式大豆种子脱粒机设计与试验[J/OL].农业机械学报,2015,46(1): 112-118.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150117&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.01.017.GAO Lianxing,ZHENG Shiyan,CHEN Ruixiang,et al.Design and experiment on soybean breeding thresher of double feeding roller and combined threshing cylinder[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(1): 112-118.(in Chinese)

20 张秀花,赵庆龙,王泽河,等.可调五辊式对虾剥壳机剥壳参数优化试验[J].农业工程学报,2016,32(15):247-254.ZHANG Xiuhua,ZHAO Qinglong,WANG Zehe,et al.Parameter optimization experiment of adjustable five rollers shrimp peeling machine[J].Transactions of the CSAE,2016,32(15):247-254.(in Chinese)

Design and Experiment on Floating Corn Single Panicle Threshing Device

LIXinping1XIONG Shi1DU Zhe2GENG Lingxin1JIJiangtao1

(1.College of Agricultural Equipment Engineering,Henan University of Science and Technology,Luoyang 471003,China 2.School of Agricultural Equipment Engineering,Jiangsu University,Zhenjiang 212013,China)

In order to solve the problem that corn thresher can not automatically adjust the threshing clearance and reduce the mechanical damage in the process of corn threshing,the floating corn single panicle threshing device was designed.The threshing device was mainly composed of clearance adjustment device,feeding hopper,discrete roller,threshing roller,differential roller,etc.The clearance adjustment device could float and automatically adjust threshing clearance.It can adapt to the differences in the diameters of corn ears,which was conducive to reduce broken rate and increase threshing rate.When the water content of grain was below 25%and the speed of discrete roller and threshing roller was notmore than 800 r/min,the threshing device did not result in the fracture of corn cob.The feeding hopper realized the function of automatic separation of corn ears and discharge one by one.The optimum tilt angle of feeding hopper was 40°and the feeding height of corn ear was 132 cm.Three parameters,including discrete roller speed,threshing roller speed and differential roller speed were selected as the input variables,and broken rate and un-threshing rate of corn grain were used as the test indexes.Parameter optimization experiment was completed on the floating corn single panicle threshing device by the method of quadratic regression orthogonal rotary combination.The optimization results showed that the discrete roller speed was 234 r/min,the threshing roller speed was 511 r/min and the differential roller speed was 91 r/min.The actual grain broken rate was0.25%,the actual un-threshing rate was 0.76%and the integrity rate of corn cob was 100%under the optimal parameter combination.

single panicle threshing device;corn;floating;design;experiment

S220.1

A

1000-1298(2017)07-0104-08

2017-03-22

2017-05-21

国家自然科学基金-河南人才培养联合基金项目(U1204514)

李心平(1973—),男,副教授,博士生,主要从事农产品收获与加工机械研究,E-mail:aaalxp@126.com

10.6041/j.issn.1000-1298.2017.07.013