亚临界芝麻饼粕中糖类与蛋白质的综合利用研究

2017-07-31高锦鸿芦鑫杨文丽孙强黄纪念

高锦鸿,芦鑫,杨文丽,孙强,黄纪念*

(1.河南省农业科学院农副产品加工研究所,河南郑州450002;2.河南农业大学食品科学技术学院,河南郑州450002)

亚临界芝麻饼粕中糖类与蛋白质的综合利用研究

高锦鸿1,芦鑫1,杨文丽2,孙强1,黄纪念1*

(1.河南省农业科学院农副产品加工研究所,河南郑州450002;2.河南农业大学食品科学技术学院,河南郑州450002)

为充分利用亚临界芝麻饼粕中糖类和蛋白质,以可溶性糖质量浓度和产率为考察指标,选择最佳工具酶酶解芝麻饼粕中的糖类,在单因素试验基础上,采用响应面试验对酶解工艺条件进行优化,制备可溶性糖,随后利用碱提酸沉法从酶解后的芝麻饼粕中提取芝麻蛋白质。结果表明,酶解制备可溶性糖的最佳工艺条件为:采用α-淀粉酶与纤维素酶(酶活力之比为1∶1)组成的复合酶、酶解温度37.0℃、酶解时间2.5 h、pH值5.0、料液比5%、加酶量69.4 U/g,芝麻中可溶性糖产率达86.8%。在pH值10.5、温度45℃、料液比5.6%、酶解时间20 min的工艺条件下,对酶解后得到的芝麻饼粕沉淀采用碱提酸沉法提取蛋白质,蛋白质的提取率为41.2%,纯度为86.5%。以上研究证实,酶解结合碱提酸沉可以实现芝麻饼粕中糖类与蛋白质的综合利用,为亚临界芝麻饼粕的综合开发开辟了新的途径。

亚临界芝麻饼粕;糖类;蛋白质;酶解;碱提酸沉

Key words:subcritical sesame meal;carbohydrates;protein;enzymatic hydrolysis;alkali extraction and acid precipitation

芝麻又称胡麻,是我国重要的油料作物,产量居世界前列[1]。芝麻饼粕是制油后的副产物,芝麻饼粕含有40%~46%的蛋白质[2-4]、30%~40%的糖类及多种维生素、矿物质、木脂素类物质[5-8]。其中,芝麻蛋白质的氨基酸组成与牛肉相比,除赖氨酸含量较低外,其余皆接近或达到FAO/WHO建议的优质蛋白质标准[9-10],且无抗营养因子,与赖氨酸含量高而硫氨酸含量低的大豆蛋白质形成很好的互补[11-12];另外,芝麻饼粕中糖类也可以作为葡萄糖来源加以利用。因加工技术落后,芝麻饼粕中糖类等潜在资源未能得到有效利用,目前,芝麻饼粕主要用作饲料和肥料[13],存在产值及综合利用率低等问题。

近年来,随着科技的发展及人民群众对健康饮食的追求,低温制取芝麻油[14-15]的工艺迅速发展,其中亚临界萃取是低温制油的主要方式。与传统制油相比,亚临界萃取制备芝麻油能够最大限度地保留芝麻中的生物活性物质,在得到高品质芝麻油的同时,也不会破坏芝麻中蛋白质、糖类等营养物质[14],为油料资源的综合开发创造了有利条件。目前,在低温芝麻饼粕综合利用研究中,关于蛋白质的提取、浓缩工艺[16-19]及活性物质的提取[20]研究较多,但芝麻饼粕中的糖类以水不溶性多糖为主,不易分离提取,利用率很低,有关芝麻饼粕中糖类利用的研究鲜有报道。借鉴前人[21]利用酶解米糠获得低聚糖与水溶性膳食纤维等显著提高了米糠的利用率的结论,酶解芝麻饼粕中多糖制备低聚糖是可行的。鉴于此,以亚临界芝麻饼粕为原料,以酶解芝麻饼粕中的糖类为切入点,建立最佳水溶性糖制备条件,经酶解处理后,再通过碱提酸沉法分离制备芝麻蛋白质,旨在解决亚临界芝麻饼粕中糖类利用率低的问题,实现芝麻饼粕中糖类和蛋白质的综合利用,为实现亚临界芝麻饼粕的高值转化利用提供理论依据和技术指导。

1 材料和方法

1.1 原料与试剂

供试亚临界芝麻饼粕:芝麻经轧胚后,以液化气为萃取剂,在亚临界状态下,萃取3次,萃取条件为压力1.0 MPa、温度50℃、料液比1∶3、萃取时间2 h,固液分离后得到亚临界芝麻饼粕,其主要成分为蛋白质39.9%±0.28%、糖类39.2%±0.12%、灰分11.2%±0.15%、水分4.0%±0.06%。

主要试剂:α-淀粉酶(51 U/g)由北京奥博星生物技术有限责任公司生产,纤维素酶(141 U/g)、半纤维素酶(2 778 U/g)、果胶酶(4 440 U/g)由深圳德化生物科技有限公司生产,硼酸、盐酸、硫酸、氢氧化钠均为国产分析纯。

1.2 仪器与设备

K-05型全自动凯氏定氮仪,由上海晟声自动化分析仪器有限公司生产;DGX-9243型鼓风干燥箱,由海福玛实验设备有限公司生产;Lyovac GT1型冷冻干燥机,由德国SRK公司生产;DL-5-B离心机,由上海安亭科技仪器厂生产;XS205电子天平、FE20实验室pH计,均由上海梅特勒-托利多仪器有限公司生产;UV-6300双光束型紫外可见分光光度计,由上海美谱达仪器有限公司生产。

1.3 方法

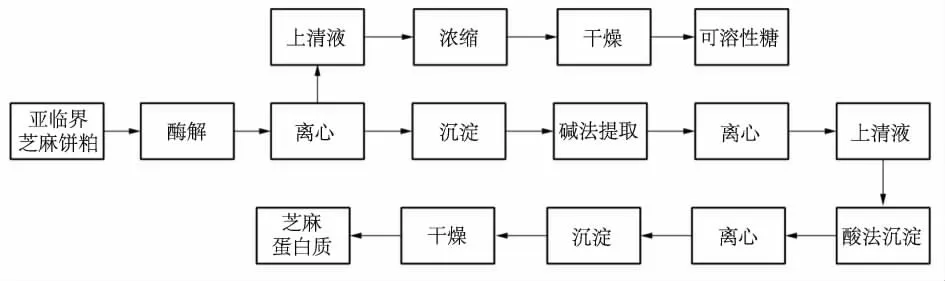

1.3.1 工艺流程称取一定质量的亚临界芝麻饼粕,加入一定量酶,调节pH值,设定温度水解芝麻饼粕中糖类,随后采用离心机离心20 min,将上清液浓缩获得可溶性糖;离心,收集沉淀,在温度45℃、pH值10.5、料液比5.6%条件下碱提20 min,pH值5.0条件下酸沉[2],随后通过离心和冷冻干燥得到芝麻蛋白质。

据芝麻饼粕中多糖组成成分,选择合适的工具酶进行酶解试验,并通过单因素试验和响应面试验进行酶解工艺优化,得到最佳酶解工艺条件,进一步将酶解后反应体系中的上清液浓缩得到可溶性糖,将沉淀经碱提酸沉后得到芝麻蛋白质,酶解亚临界芝麻饼粕提取可溶性糖和蛋白质的工艺流程具体见图1。

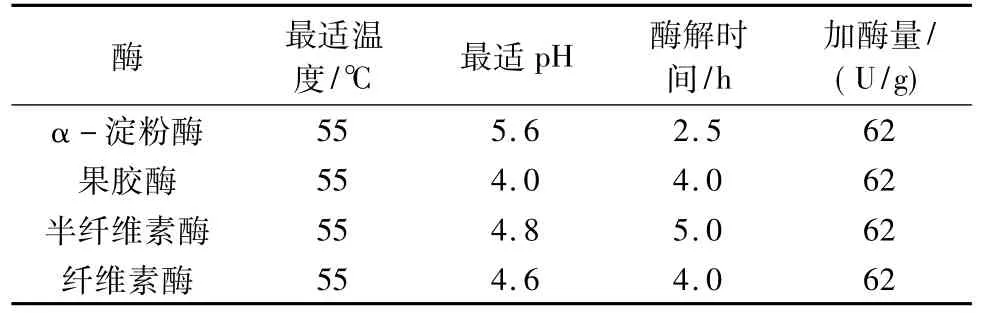

1.3.2 工具酶的选择根据亚临界芝麻饼粕中的主要成分,综合文献[22-24]报道,以α-淀粉酶、果胶酶、半纤维素酶、纤维素酶4种酶为试验对象,相关工艺参数见表1。分别取4种酶对应的最适pH值缓冲液100 mL,加入底物芝麻饼粕(5±0.2)g,然后分别加相同酶活力的酶到反应体系中,以不加酶为空白对照,在各自最适温度条件下振荡水浴3 h,加热煮沸10 min,离心,测定并计算各样品上清液中的可溶性糖质量浓度[见式(1)]和产率[见式(2)],筛选水解效果较好的酶。

图1 酶解亚临界芝麻饼粕提取糖和蛋白质的工艺流程

表1 4种酶酶解芝麻饼粕多糖的工艺参数

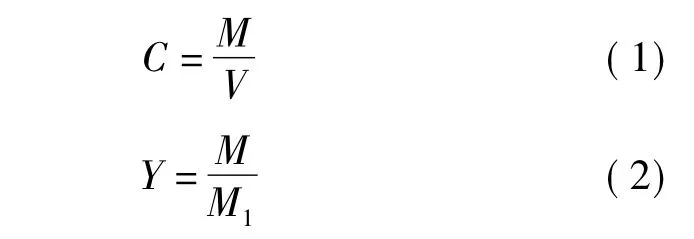

式(1)和(2)中:C表示上清液中可溶性糖质量浓度(mg/mL),M为上清液中可溶性糖总质量(g), V为上清液总体积,Y表示可溶性糖产率(%),M1表示样品中的多糖总质量。

为探索不同酶水解芝麻饼粕中糖类的协同效应,将单酶水解试验中有较好水解效应的酶(总加酶量均为62 U/g)进行组合,探讨组合酶的水解效果,确定最佳的酶组合。

1.3.3 芝麻饼粕中糖类酶解条件的单因素试验

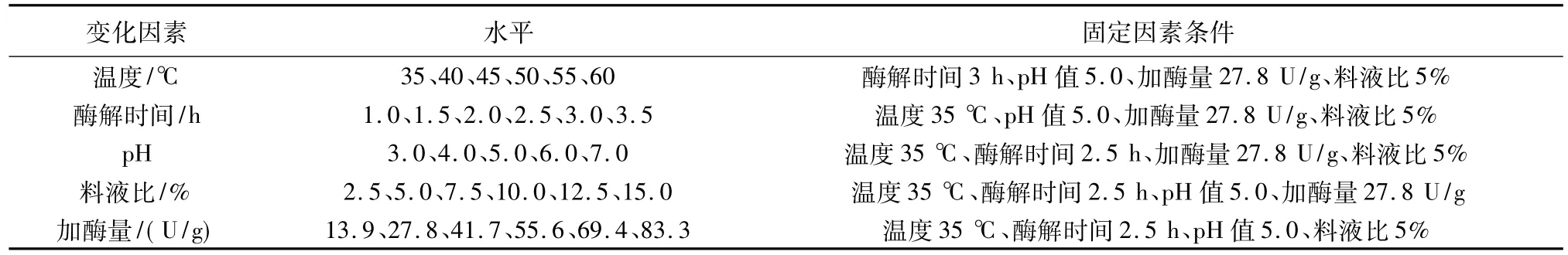

分别将温度、酶解时间、pH值、加酶量、料液比5个影响因素中的4个作为固定因素,1个作为变化因素(表2),根据4种酶的最佳使用条件确定固定因素的取值与变化因素的取值范围,进行单因素试验。

表2 芝麻饼粕中糖类酶解条件的单因素试验设计

1.3.4 芝麻饼粕中糖类酶解条件的响应面试验

综合单因素试验结果,选取对芝麻饼粕中糖类酶解效果影响显著的3个因素,进行三因素三水平的响应面试验设计(表3)。

表3 响应面分析试验因素与水平

1.3.5 碱提酸沉法提取蛋白质分别取亚临界芝麻饼粕100 g,一批经酶解糖类后,采用碱提酸沉法提取蛋白质;另一批未经酶解糖类直接采用与1.3.1相同的碱提酸沉条件提取蛋白质,比较蛋白质提取率[见式(3)]与纯度[见式(4)]。

式(3)和(4)中,Y1表示蛋白质提取率(%),M2表示提取蛋白质冷冻干燥后总质量(g),M3表示样品中蛋白质干基质量(g),Y2表示蛋白质纯度(%),M4表示提取蛋白质中蛋白质干基质量(g)。

1.3.6 可溶性糖含量测定采用苯酚-浓硫酸法[25-26]测定可溶性糖含量,测定波长490 nm,以葡萄糖为标准品建立标准曲线。

1.3.7 蛋白质含量的测定采用凯氏定氮法测定氮含量,蛋白质换算系数为5.30。

1.4 数据处理与分析

采用Minitab 17.0、SAS 9.2进行数据分析。

2 结果与分析

2.1 酶解芝麻饼粕中多糖的工具酶选择结果

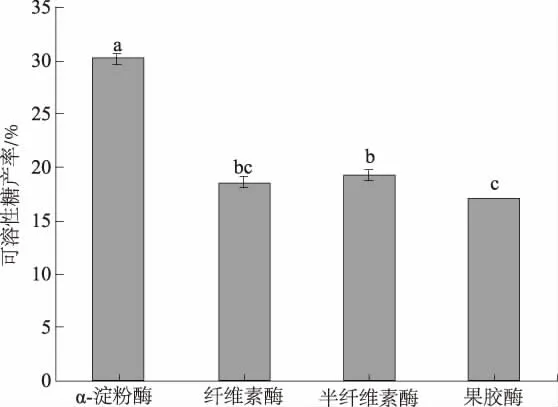

2.1.1 单一酶酶解效果由图2可知,α-淀粉酶、纤维素酶、半纤维素酶、果胶酶酶解芝麻饼粕的可溶性糖产率分别为30.3%、18.6%、19.3%、17.2%,其中α-淀粉酶、纤维素酶、半纤维素酶3种酶的酶解效果相对较好,下一步将考察这3种酶对水解芝麻饼粕中糖类的协同作用。

图2 酶解芝麻饼粕中多糖的试验结果

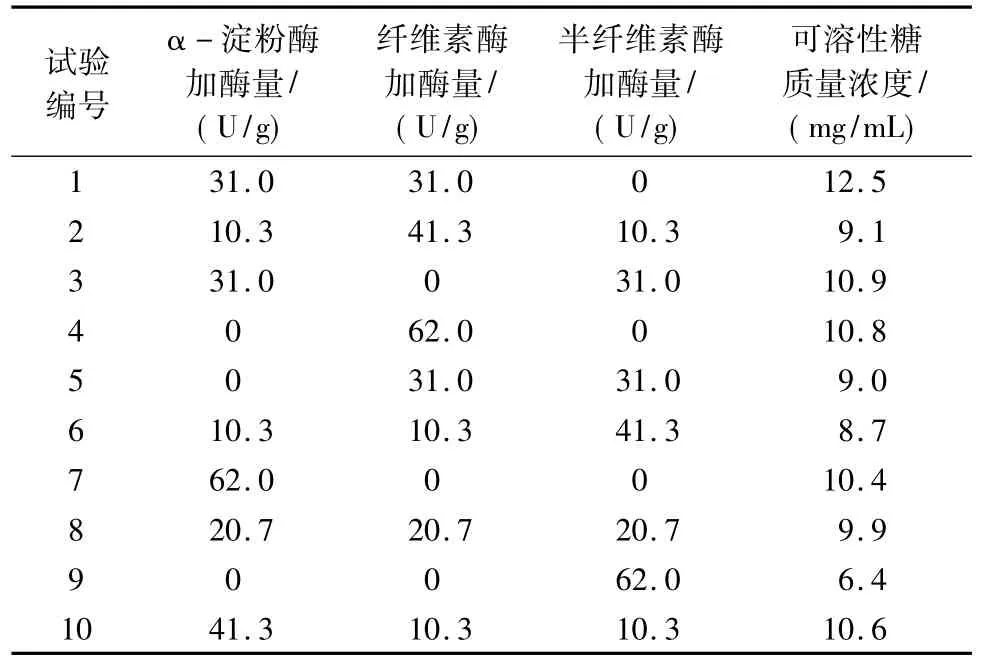

2.1.2 组合酶酶解效果将酶解效果较好的α-淀粉酶、纤维素酶、半纤维素酶进行混料试验,固定组合酶的加酶量为62 U/g,3种酶混料试验设计与结果见表4。

表4 酶解芝麻饼粕中多糖的混料试验设计

由表4和图3可知,α-淀粉酶与纤维素酶的加酶量均为31 U/g时,酶解效果最好,其上清液中可溶性糖质量浓度最高,可作为最佳工具酶进行以下的单因素试验。

图3 混合酶酶解芝麻饼粕中多糖的单因素试验结果

2.2 芝麻饼粕中糖类酶解条件的单因素试验结果

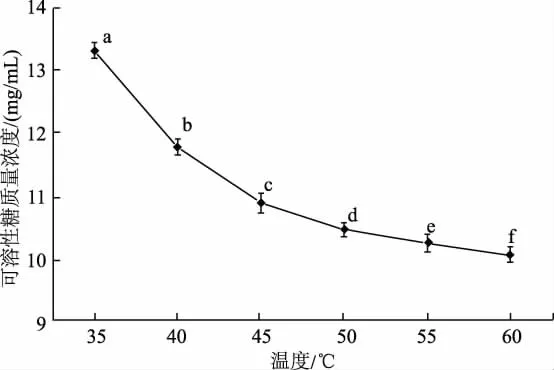

2.2.1 温度对上清液中可溶性糖质量浓度的影响由图4可知,随着温度升高,上清液中可溶性糖质量浓度呈显著下降趋势,在35℃酶解时,上清液中的可溶性糖质量浓度最高。原因是随温度升高,组合酶活力受抑制,导致亚临界芝麻饼粕中可溶性糖生成量下降,当酶解温度为35℃时,组合酶活力最高,酶解生成的可溶性糖最多。综上,35℃下组合酶能够与底物充分结合发挥酶解效力,使酶活力显著提升。

图4 温度对上清液中可溶性糖质量浓度的影响

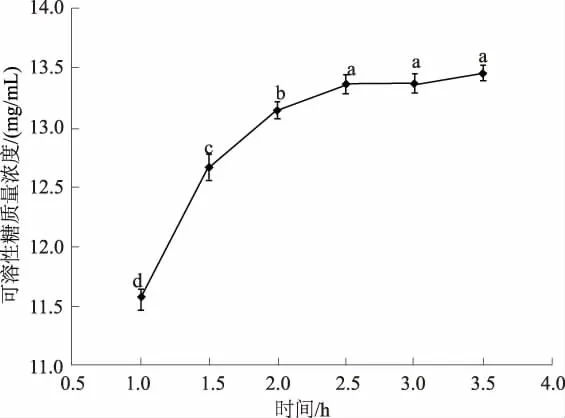

2.2.2 酶解时间对上清液中可溶性糖质量浓度的影响由图5可知,随着酶解时间的延长,可溶性糖质量浓度整体呈上升趋势,当酶解2.5 h之后,可溶性糖质量浓度增加逐渐趋于平缓,继续延长酶解时间,可溶性糖质量浓度并没有显著提高,反而会消耗较多的热能,增加成本。故综合考虑,最佳酶解时间为2.5 h。

图5 酶解时间对上清液中可溶性糖质量浓度的影响

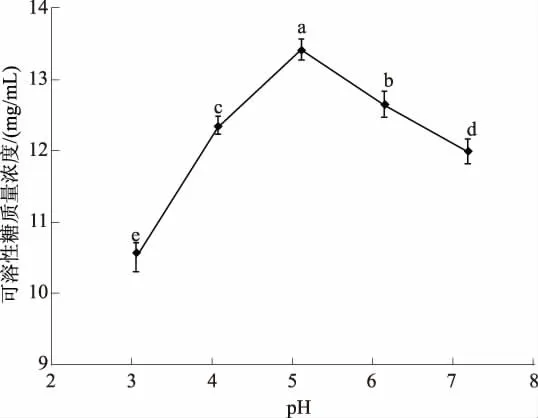

2.2.3 pH值对上清液中可溶性糖质量浓度的影响由图6可知,pH值≤5时,可溶性糖质量浓度随pH值增加而逐渐增大;pH值≥5时,可溶性糖质量浓度随pH值增加逐渐下降。工具酶的最佳酶解pH值为5,此时酶活力最高,溶液中可溶性糖质量浓度最高。

图6 pH值对上清液中可溶性糖质量浓度的影响

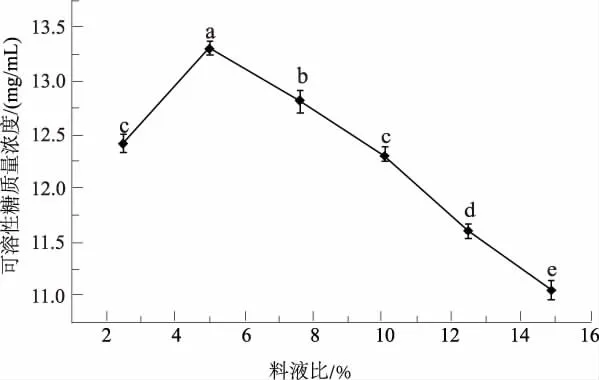

2.2.4 料液比对上清液中可溶性糖质量浓度的影响由图7可知,随料液比的增加,可溶性糖质量浓度呈先增加后降低的趋势。料液比为2.5%时,底物浓度较低,工具酶不能充分作用;料液比达到5%时,可溶性糖质量浓度达到最高;料液比继续增加即底物浓度继续增加,酶解反应体系缩小,不利于工具酶与底物的充分接触,上清液中可溶性糖质量浓度逐渐下降,故选择料液比为5%。

图7 料液比对上清液中可溶性糖质量浓度的影响

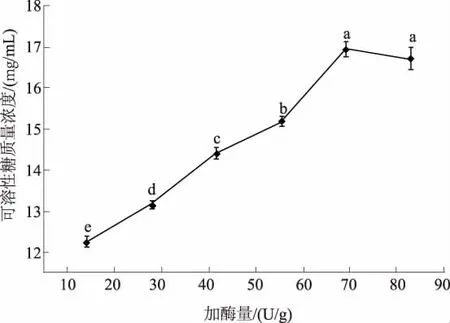

2.2.5 加酶量对上清液中可溶性糖质量浓度的影响由图8可知,随着加酶量的增加,酶解芝麻饼粕溶液中可溶性糖质量浓度逐渐增加,但加酶量大于69.4 U/g后,上清液中可溶性糖质量浓度趋于平缓,即底物中糖类分解已基本完成,原料利用率已达到最大值,继续增加加酶量,会使成本增加,造成资源浪费,故加酶量选择69.4 U/g。

图8 加酶量对上清液中可溶性糖质量浓度的影响

2.3 芝麻饼粕中糖类酶解条件的响应面优化试验结果

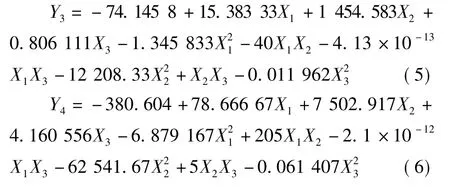

2.3.1 响应面试验设计及结果分析根据单因素试验方差分析的F值,上述5个因素对可溶性糖质量浓度的影响大小依次是温度、pH值、料液比、加酶量、酶解时间(F值依次为15.32、13.85、10.65、10.28、7.33),其中影响较大的是温度、pH值和料液比,而加酶量和酶解时间分别取69.4 U/g和2.5 h时,上清液中可溶性糖质量浓度已较高,持续增加加酶量与酶解时间,对可溶性糖的生成影响较小。因此,为提高试验效率,固定加酶量为69.4 U/g,酶解时间为2.5 h,仅将温度、pH值和料液比作为考察因素,进行响应面优化,试验设计及试验结果见表5。利用SAS 9.2软件对表5试验数据进行二次多项式逐步回归拟合,得到上清液中可溶性糖质量浓度(Y3)和可溶性糖产率(Y4)分别为响应值的回归方程:

表5 响应面试验设计及结果

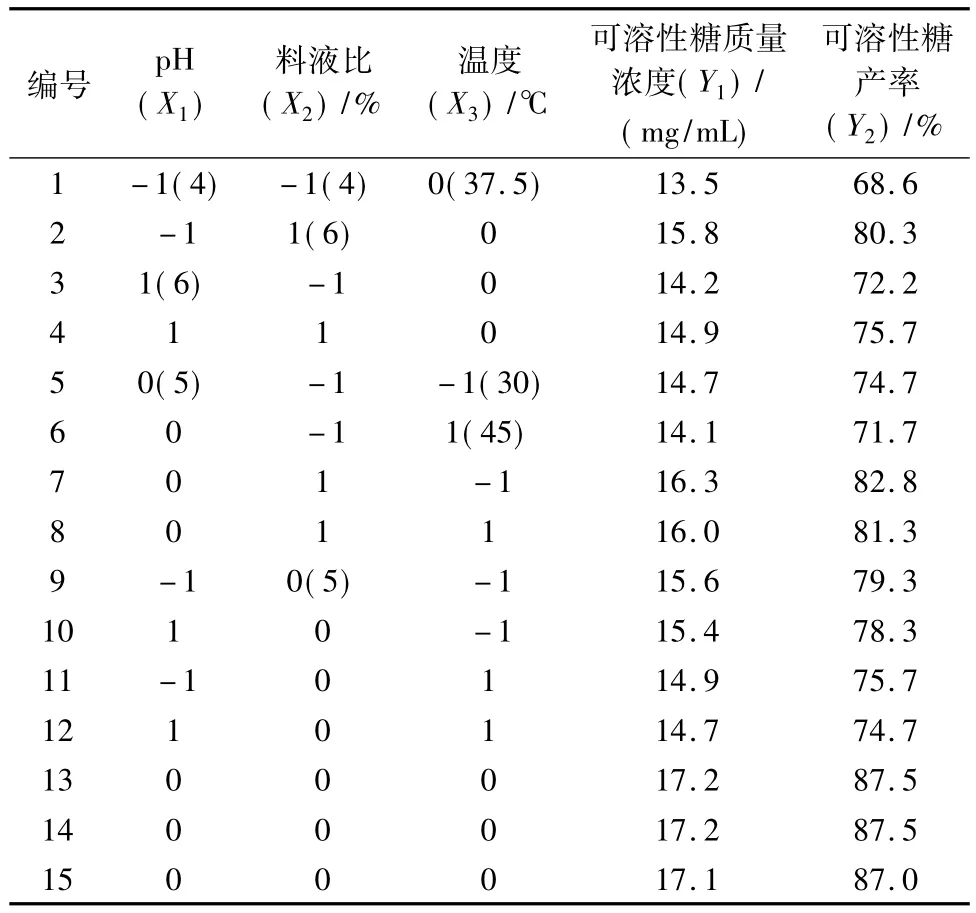

对回归方程进行方差分析和显著性检验,由表6可见,上清液中可溶性糖质量浓度Y1和可溶性糖产率Y2的二次多项式模型均具有显著性(P<0.01),且失拟项P1=0.131 8、P2=0.123 3(不显著),其决定系数=0.996 1、=0.996 0,校正决定系数=0.989 0、=0.988 7,说明模型与试验值拟合程度较好,可用于酶解芝麻饼粕中多糖优化工艺条件的研究。从表6可知,除pH值的一次项(X1)、pH值与温度交互项(X1X3)及温度与料液比交互项(X2X3)外,pH值的二次项(),料液比、温度的一次项(X2、X3)和二次项()及pH值与料液比的交互项(X1X2)对可溶性糖质量浓度和产率的影响均达到极显著水平。

表6 可溶性糖质量浓度及产率的方差分析

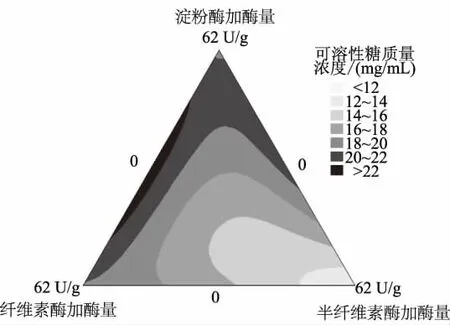

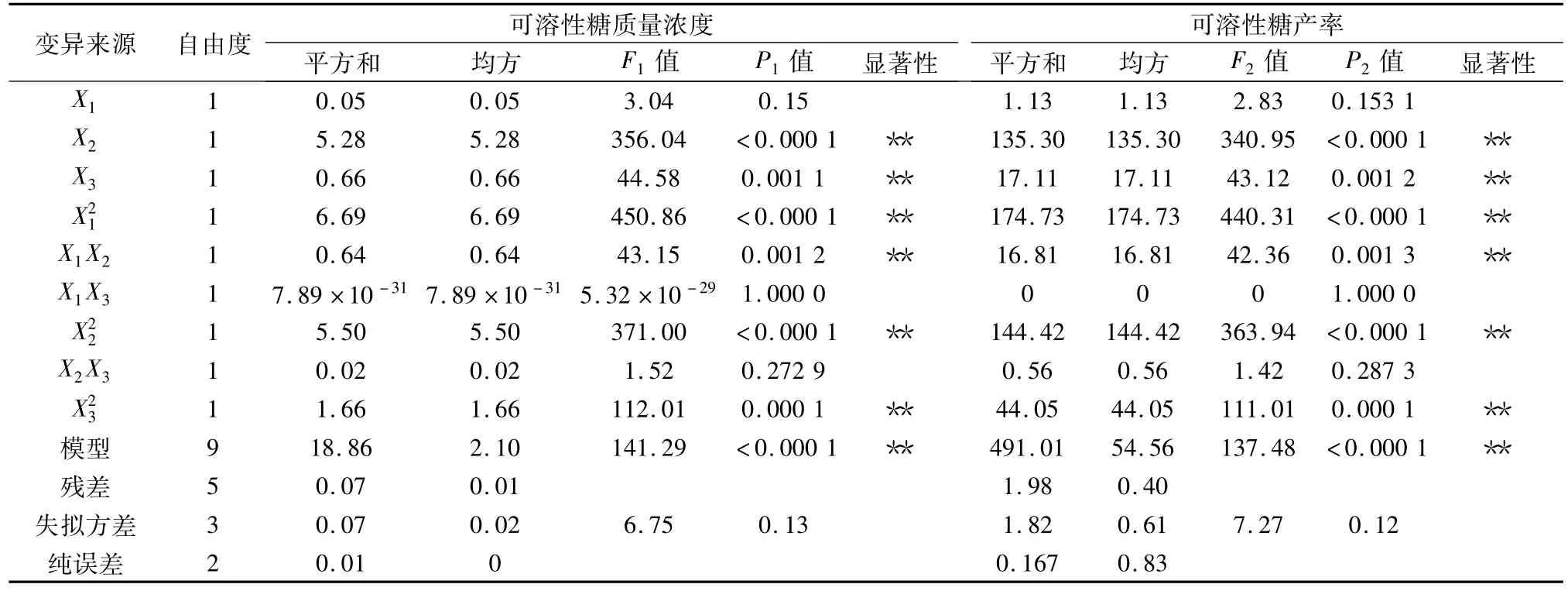

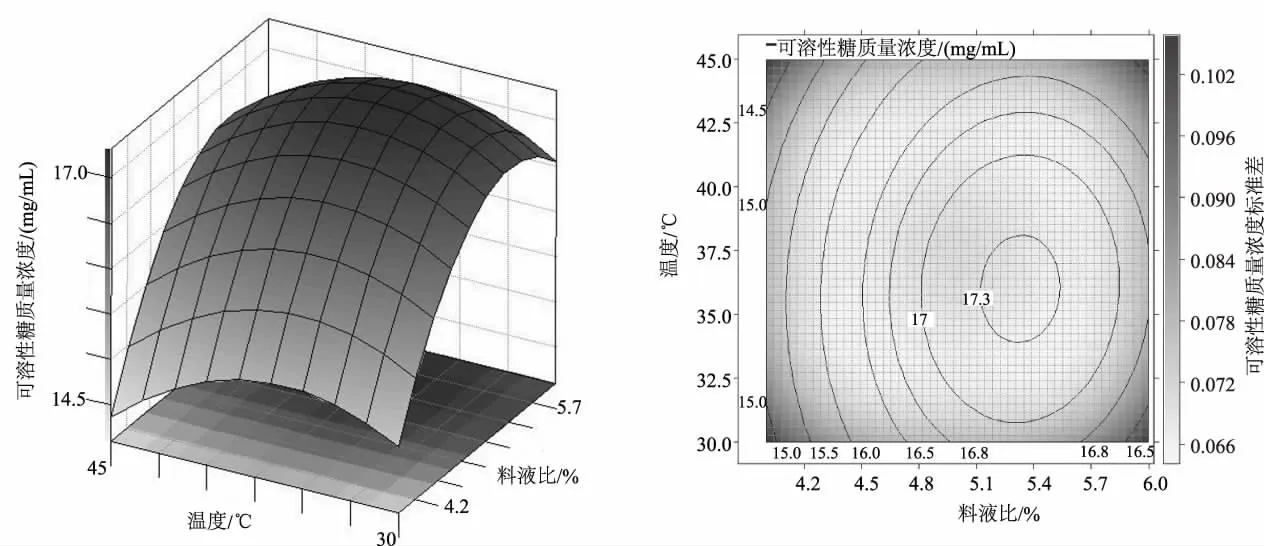

2.3.2 响应面分析由表6可知,在考察区间内,料液比与酶解温度是显著影响因素,而pH值为非显著影响因素。故仅讨论料液比与酶解温度变化对可溶性糖质量浓度与产率的影响。观察可溶性糖质量浓度的等高线图(图9)发现,当固定酶解温度,随着料液比增加,可溶性糖质量浓度逐渐升高,但是当料液比超过5.4%以后,上清液中可溶性糖质量浓度反而有所下降。这是由于原料增多使得酶解液流动性变差,降低了底物与酶接触的概率,导致酶解效率降低,这与单因素试验分析结果相一致。分析酶解温度对可溶性糖生成的影响时,固定料液比,当酶解温度从30.0℃增加到37.5℃时,可溶性糖质量浓度增加,继续增加酶解温度,可溶性糖质量浓度有所下降,这是由于过高的酶解温度加速了酶变性,从而导致酶解反应变慢,影响可溶性糖的生成。

图9 酶解温度与料液比对可溶性糖质量浓度的影响

2.3.3 最优工艺条件的确定采用SAS 9.2软件对亚临界芝麻饼粕中糖类物质的酶解条件进行优化,确立最佳工艺条件为:pH值4.98、料液比4.82%、温度36.98℃、酶解时间2.5 h、组合酶(由相同酶活力的α-淀粉酶与纤维素酶组成)加酶量69.4 U/g,在此条件下,芝麻饼粕中可溶性糖产率为87.3%±0.28%。为检验所得结果的可靠性,采用上述优化条件对亚临界芝麻饼粕多糖进行酶解,考虑实际操作便利,将酶解工艺参数设置为pH值5.0、料液比5%、酶解温度37.0℃、酶解时间2.5 h、组合酶(由相同酶活力的α-淀粉酶与纤维素酶组成)加酶量69.4 U/g,进行3次平行试验,得到芝麻饼粕的可溶性糖产率为86.8%±0.31%,与理论预测值无显著性差异。因此,基于响应面法所得的亚临界芝麻饼粕多糖酶解工艺参数准确可靠,具有实用价值。

2.4 碱提酸沉法提取蛋白质效果

由表7可知,亚临界芝麻饼粕经酶解后再进行蛋白质提取,蛋白质提取率较低,但纯度较高。原因可能是,在酶解过程中,虽然酶解反应中溶液pH值接近芝麻蛋白质的等电点,蛋白质溶解度低,但由于酶解液体积高(料液比约为5.6%),仍有一部分蛋白质溶解进入溶液中,从而降低了蛋白质提取率;而芝麻饼粕经过酶解可以部分除去蛋白质中残留的多糖,从而提高蛋白质的纯度。

表7 芝麻饼粕蛋白质的提取率及纯度%

3 结论与讨论

通过对比纤维素酶、果胶酶、α-淀粉酶和半纤维素酶对亚临界芝麻饼粕中多糖的酶解效果得知,纤维素酶、果胶酶和半纤维素酶3种酶的酶解效果较好,进一步将三者进行组合并进行酶解试验,结果显示,以α-淀粉酶与纤维素酶(酶活力之比为1∶1)组成的复合酶酶解效果最好。以此组合酶为工具酶,亚临界芝麻饼粕为原料,在单因素试验的基础上,通过响应面优化试验确定最佳酶解条件为:温度37.0℃、时间2.5 h、pH值5.0、料液比5%、加酶量69.4 U/g,在此条件下酶解芝麻饼粕,可溶性糖产率可达86.8%±0.31%,将上清液浓缩,即得到可溶性糖。该研究表明,采用糖类水解酶降解芝麻饼粕中多糖制备可溶性糖是可行的,可以提高原料中糖类的利用率,研究结果与文伟等[21]和魏俊青等[27]酶解米糠与大豆粕中多糖的结果基本一致,存在的差异可能是由于原料的组成成分不同且所选用的工具酶不同而引起。

在上述酶解条件下,对酶解后得到的沉淀采用碱提酸沉法提取蛋白质,随后经冷冻干燥,得到芝麻饼粕蛋白质的纯度为86.5%±0.23%,蛋白质提取率为41.2%±0.18%,与不经酶解的芝麻饼粕进行蛋白质提取相比,提取率虽有降低,但蛋白质纯度提高了19.3%,较袁东振等[2]研究结果(蛋白质纯度为82.3%,蛋白质提取率为91.8%)中的蛋白质纯度提高了4.2个百分点,但提取率下降了50.6个百分点,这可能是由于部分蛋白质在多糖水解过程中进入溶液引起产率下降,以后可考虑通过增加超滤装置[28]对酶解液中的蛋白质组分进行回收,提高蛋白质产率。

可见,在本试验条件下,先对芝麻饼粕进行酶解提取可溶性糖,再进行蛋白质提取,在提高芝麻饼粕中糖类利用率,获得可溶性糖的同时,也有利用于获得较高纯度的蛋白质,提高蛋白质价值,从而实现芝麻饼粕中糖类和蛋白质的综合利用,提高芝麻饼粕的经济附加值。

[1]梁少华,毕艳兰,汪学德,等.国内芝麻加工应用研究现状[J].中国油脂,2010,35(12):4-8.

[2]袁东振,张国治,黄纪念,等.用亚临界芝麻粕制备芝麻蛋白的工艺研究[J].河南工业大学学报(自然科学版),2014,35(6):49-55.

[3]梅鸿献,魏安池,刘艳阳,等.芝麻种质资源芝麻素、蛋白质、脂肪含量变异及其相关分析[J].中国油脂,2013,38(4),87-90.

[4]胡华丽,梅鸿献,刘日斌,等.芝麻种子发育过程中木酚素、脂肪及蛋白质积累量变化研究[J].华北农学报,2014,29(1):190-194.

[5]Ivon E J,Ilja C W,Betty V D,et al.Lignan contents of Dutch plant foods:A database including lariciresinol,pinoresinol,secoisolariciresinol and matairesinol[J].British Journal of Nutrition,2005,93(3):393-402.

[6]Liu Z,Saarinen N M,Thompson L U.Sesamin is one of the major precursors of mammalian lignans in sesame seed (Sesamum indicum)as observed in vitro and in rats[J].The Journal of Nutrition,2006,136(4):906-912.

[7]张海洋.芝麻加工技术[M].郑州:河南人民出版社,2012:22-27.

[8]Wang L H,Zhang Y X,Li P W,et al.HPLC analysis of seed sesamin and sesamolin variation in a sesame germplasm collection in China[J].Journal of the American Oil Chemists’Society,2012,89(6):1011-1020.

[9]赵世光,张焱,杨超英,等.酶法水解芝麻粕制备芝麻多肽[J].中国油脂,2012,37(11):28-31.

[10]李凤霞,张钟,刘洪泉.麻渣蛋白质的制备及其功能性质的研究[J].包装与食品机械,2007,25(2):38-43.

[11]Kamal-Eldin A,Appelqvist L .Variations in the composition of sterols,tocopherols and lignans in seed oils from four Sesamum species[J].Journal of the American Oil Chemists’Society,1994,71(2):149-156.

[12]李林燕,李昌,聂少平.黑芝麻的化学成分与功能及其应用[J].农产品加工(学刊),2013(11):58-62,66.

[13]余琼,张翔,陈启龙,等.不同制油工艺所产芝麻饼粕对烟叶产量、品质及经济效益的影响[J].河南农业科学,2016,45(3):48-52.

[14]刘日斌,汪学德,胡华丽,等.芝麻油亚临界流体低温萃取工艺及品质研究[J].河南工业大学学报(自然科学版),2014,35(1):30-36.

[15]刘玉兰,陈刘杨,汪学德,等.不同压榨工艺对芝麻油和芝麻饼品质的影响[J].农业工程学报,2011,27 (6):382-386.

[16]郑华丽,魏安池,代红丽,等.从脱皮冷榨芝麻饼中制备分离蛋白的工艺研究[J].河南工业大学学报(自然科学版),2013,34(2):14-18.

[17]王莎莎,刘玉兰,汪学德,等.冷榨芝麻饼混合溶剂萃取生产浓缩蛋白工艺条件的研究[J].中国油脂,2013,38(3):24-27.

[18]王瑞萍,黄纪念,艾志录,等.芝麻饼粕蛋白研究进展[J].食品工业科技,2012,33(23):398-401.

[19]Orruno E,Morgan M R.Resistance of purified seed storage proteins from sesame(Sesamum indicum L.)to proteolytic digestive enzymes[J].Food Chemistry,2011,128(4):923-929.

[20]魏安池,杨玲玲,代红丽,等.用响应面法优化芝麻饼中木脂素的提取工艺[J].河南工业大学学报(自然科学版),2011,32(4):10-15,26.

[21]文伟,刘磊,张名位,等.脱脂米糠复合酶解工艺条件优化及其营养特性评价[J].中国农业科学,2015,48 (8):1597-1608.

[22]吕长鑫,李萌萌,徐晓明,等.响应面分析法优化纤维素酶提取紫苏多糖工艺[J].食品科学,2013,34(2): 6-10.

[23]郝晓敏,王遂,崔凌飞.α-淀粉酶水解玉米淀粉的研究[J],食品科学,2006,27(2):141-143.

[24]陆健康,郑晓冬,李述刚,等.果胶酶酶解红枣制汁工艺的研究[J].中国果菜,2015,35(2):15-19.

[25]王峰,李建科,刘海霞,等.蕨麻水溶性多糖的提取工艺与含量测定研究[J].食品科学,2009,30(2): 69-73.

[26]李扬,江连洲,隋晓楠,等.复合酶水酶法提取大豆蛋白的工艺优化[J].食品科学,2011,32(14):130-133.

[27]魏俊青,肖春玲,陆楠,等.酶解法提取黑豆多糖的研究[J].陕西农业科学,2013,59(1):6-10.

[28]李旭,邓俊林,申世安,等.油菜籽粕分离蛋白及其超滤组分的功能特性研究[J].中国粮油学报,2015,30 (10):37-42.

Comprehensive Utilization of Carbohydrates and Protein in Subcritical Sesame Meal

GAO Jinhong1,LU Xin1,YANG Wenli2,SUN Qiang1,HUANG Jinian1*

(1.Institute of Agricultural Products Processing,Henan Academy of Agricultural Sciences,Zhengzhou 450002,China; 2.College of Food Science and Technology,Henan Agricultural University,Zhengzhou 450002,China)

In order to make full use of carbohydrate and protein in the subcritical sesame meal,the optimal tool enzyme hydrolyzing carbohydrate of sesame meal was chosen through the evaluation indexes of mass concentration and yield of soluble sugar,then optimum conditions of enzymatic hydrolysis of carbohydrate were determined by means of response surface methodology after single factor analysis.Subsequently,sesame protein was separated from the residue originating from preparation of soluble sugar by alkali extraction and acid precipitation.The results showed that the optimal enzymatic hydrolysis conditions were as follows,the complex enzyme was composed of a-amylase and cellulose(the enzyme activity ratio of amylase to cellulose was 1∶1),reaction temperature was 37.0℃,reaction time was 2.5 h,pH value was 5.0,solid-liquid ratio was 5%,and enzyme dosage was 69.4 U/g.Under these conditions,the yield of soluble sugar was 86.8%.The extraction rate and purity of sesame protein were 41.2%and 86.5%respectively,under the conditions of pH value 10.5,reaction temperature 45℃,reaction time 20 min and solid-liquid ratio 5.6%.It could be concluded that comprehensive utilization of carbohydrate and protein in sesame meal was realized by combination of enzymatic hydrolysis and alkali extraction and acid precipitation,which established the new method for comprehensive exploitation of subcritical sesame meal.

TS229

A

1004-3268(2017)07-0129-08

2017-03-17

河南省科技攻关计划项目(152102110124);河南省农业科学院科研发展专项资金项目(201513109)

高锦鸿(1988-),女,河南漯河人,研究实习员,硕士,主要从事油料加工及综合利用研究。E-mail:401335452@qq.com

*通讯作者:黄纪念(1971-),男,河南汝南人,研究员,博士,主要从事农产品精深加工与功能食品开发研究。E-mail:hjinian@sina.com