热轧工作辊推力轴承失效原因分析及改进

2017-07-26卢晓毅

卢晓毅

(首钢京唐公司,河北 唐山 063200)

1 故障产生

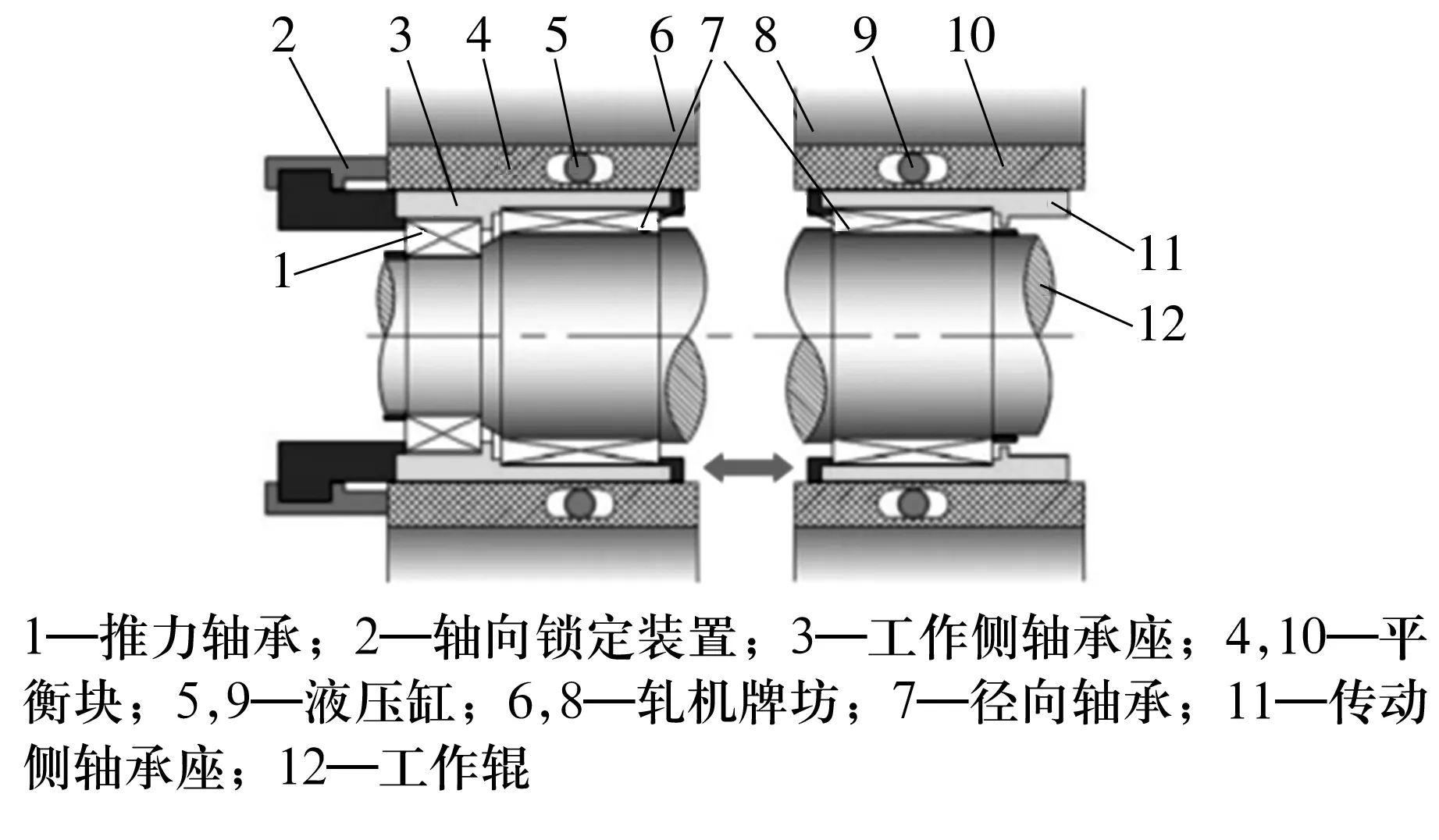

某1 580 mm热轧生产线精轧机组由7架4辊轧机组成,其板形控制采用CVC工作辊轴向移动加液压弯辊技术实现。使用期间,F5机架发生2起工作侧轴承座推力轴承失效事故,损坏特征一致,滚动体被压扁且保持架扭曲变形,如图1所示,而与之相邻的径向轴承的损坏程度却较轻。

图1 推力轴承的损毁图

2 故障分析

2.1 推力轴承的装配

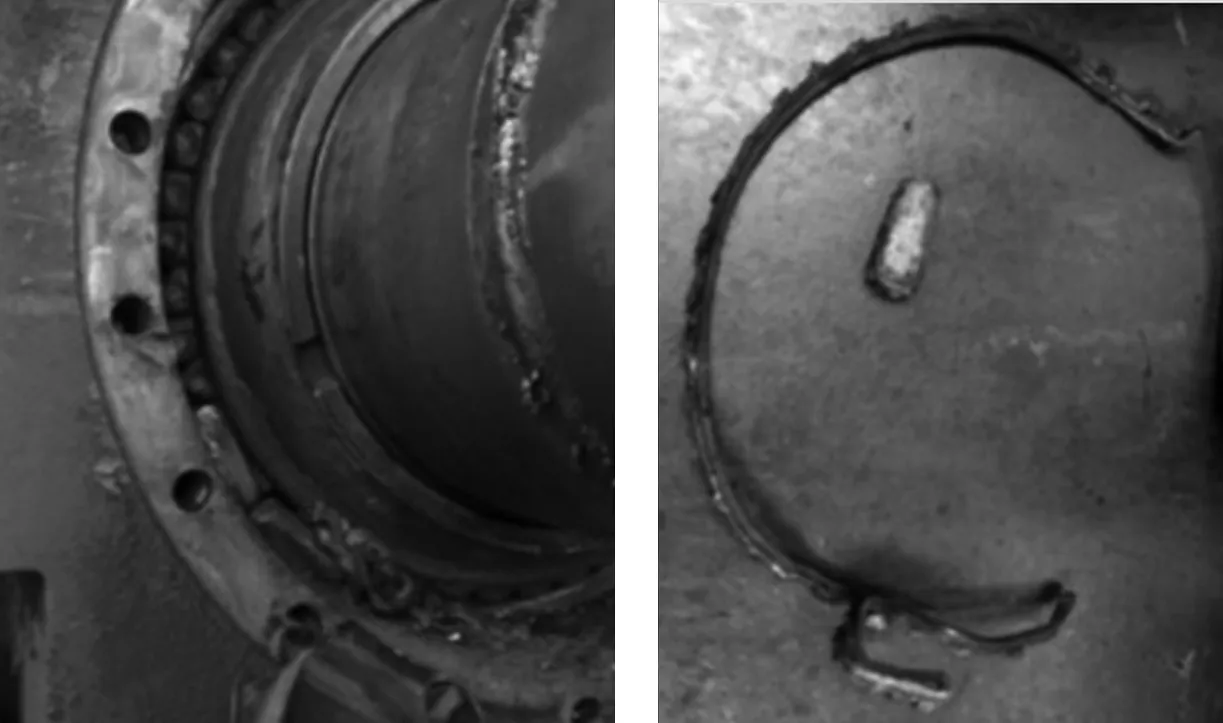

如图2所示,精轧工作辊轴承由一组推力轴承(NSK双列圆锥滚子轴承380KDH5702GS8U1)和一组径向轴承(NSK四列圆锥滚子轴承STF409KVS5451BEGAS3CG140)构成,传动侧轴承由一组径向轴承(NSK四列圆锥滚子轴承STF409KVS5451BEGAS3CG140)构成。推力轴承装配(图3)时,首先向压盖施加3 500 N的预紧力,消除轴承的轴向游隙,测量压盖与轴承座之间的间隙值(测量4点取平均值);然后在压盖与轴承座之间加垫片,垫片厚度等于间隙值(+0.3 mm),用螺栓将压盖固定在轴承座上。此时推力轴承安装游隙为0.3 mm。

图2 轴承装配示意图

图3 推力轴承装配示意图

在推力轴承的外圈上均布着12个弹簧预紧销,其作用是向轴承施加预紧力,使轴承工作游隙为微负值,从而提高轴承的疲劳寿命。经使用,推力轴承的安装游隙符合NSK技术要求,可以排除轴承安装误差的影响。

2.2 轴承工作情况

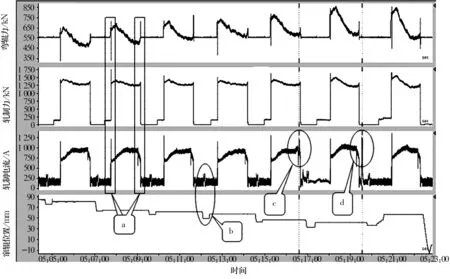

轧机自动控制系统带有一套PDA自动诊断控制分析系统,可以按设定要求在线记录轧机运行过程中的技术数据,包括主电动机电流、速度、扭矩、轧制力以及其他轧机运行参数。1 580 mm精轧F5机架工作辊推力轴承发生失效前的一段PDA曲线如图4所示,主要包括轧机工作状态和空载状态下弯辊力、轧制力、轧制电流、窜辊位置的变化。图中a处为轧机工作状态下的PDA曲线,在轧机咬钢瞬间,弯辊力、轧制力和轧制电流发生振荡,然后逐渐趋于平稳,当某一轧制单元结束带钢“抛钢”的瞬间,弯辊力、轧制力和轧制电流再次发生振荡;图中b处为轧机空载状态下的PDA曲线,轧机“抛钢”以后控制系统会重新调整CVC辊缝的凸度,此时轧制电流曲线和窜辊位置曲线会发生变化。

从轧机PDA监测数据可以看出,轧制前4块带钢时,弯辊力、轧制力和轧制电流比较平稳。在轧制第5块带钢的过程中,当带钢即将抛钢时(图中c处)轧制电流陡然升高;当第6块带钢轧制完成后,轧机空载运行时(图中d处)轧制电流又一次陡然升高,伴随而来的是轴承异响、轴承座温度迅速升高、轴承密封处冒烟;当轧完第7块钢以后被迫换下该工作辊。

在轧辊服役过程中轧制力和弯辊力未超过许用值,仅轧制电流在某一时刻瞬间升高。初步推断:推力轴承在某一时刻受到较大的轴向力,滚动体被压扁、保持架扭曲变形,推力轴承的失效导致径向轴承受损,轧制电流瞬间升高。由于无法对轴承座的受力情况进行精确测量,只能根据现场轧制数据和轧机工况条件对轴承座的受力进行推导。

图4 推力轴承损毁辊期的PDA曲线

3 轴向力分析

3.1 传动轴产生的轴向力Fa1

为使工作辊轴向移动,传动轴采用可以作轴向移动的齿接轴。在靠齿轮座一端,通过弹簧使齿接轴始终处于推向轧机侧的状态,以保证同轧辊良好连接[1]。传动轴的横移量为300 mm,最小弹簧力为5.9 kN,最大弹簧力为9.6 kN。

3.2 CVC辊形产生的轴向力Fa2

由于CVC辊形采用非对称设计,在应用中存在轴向力,最大约196 kN,给轧制稳定性带来不良影响。为了降低轴向力,需要减小CVC辊形曲率和半径差[2]。

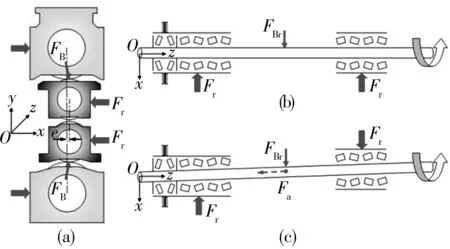

3.3 轧辊弯窜产生的轴向力Fa3

调整弯辊力与CVC预设定辊缝相结合起来是CVC板形控制技术的一个特点[1]。工作辊弯辊受力示意图如图5所示,在轧制过程中,为了实现带钢的凸度控制、防止轧辊局部磨损量过大,需定期轴向移动上下工作辊(CVC窜辊),工作辊的轴向窜动量为±150 mm(图5a)。当工作辊处于零位时,工作辊中心线、支承辊中心线与带钢中心线重合,工作辊处于平衡状态(图5b)。CVC窜辊时,工作辊离开零位,工作辊中心线与支承辊、带钢的中心线发生偏离,作用在工作辊上的弯辊力产生偏心力矩,使轴承承受径向力和轴向力的联合作用。在轧制过程中,弯辊力随轧制力及来料的变化在初始弯辊力值附近变化,轴承所受径向力与轴向力的合力也随弯辊力和窜辊位置的变化而变化,如图5c所示。

图5 工作辊弯辊受力示意图

文献[3]采取直接测量法得到接触应力分布,并与间接测量法对比,结果表明:在正常轧制情况下,弯辊力为600~900 kN,测得轴向力最大值为200 kN,最小值为100 kN。由图4可知,推力轴承损毁时的最大弯辊力约为800 kN,根据文献[3]可知,由于弯辊力所产生的轴向力最大值约为167 kN。

3.4 轧辊交叉所产生的轴向力Fa4

为了保证工作辊的稳定性,四辊轧机在设计时一般使工作辊的中心连线相对于支承辊的中心连线有一个偏移量e,e取值原则为:使机架对工作辊轴承座的水平支反力Fr永远大于零,且力的方向不变[4],如图6a所示。当轧机空载运行时,工作辊在平衡力FB(大约550 kN)的作用下与支承辊接触,通过摩擦力带动支承辊转动。由于偏移量,工作辊轴承座被顶向牌坊窗口的出口侧,支承辊轴承座被顶向牌坊窗口的入口侧,此时工作辊和支承辊之间处于稳定运行状态。在轧钢时,轧制力(大约12 500 kN)通过支承辊作用在工作辊上,由于工作辊和支承辊之间的接触应力增大20多倍,工作辊轴承座被牢牢顶在牌坊窗口的出口侧,支承辊轴承座被牢牢顶在牌坊窗口的入口侧,此时工作辊和支承辊之间处于更加稳定的运行状态,如图6b所示。一般情况下,轧辊不会交叉,但当辊缝位置发生变化时,辊系之间的平衡状态变化,由于窜辊前辊缝打开,窜辊结束后辊缝回到预摆位置;窜辊过程中轧制电流会发生变化(图4b),在咬钢和抛钢的瞬间弯辊力、轧制力和轧制电流发生变化(图4a),这是因为在咬钢和抛钢的瞬间轧辊发生弹跳,工作辊稳态被打破,若辊系装配间隙较大,则发生轧辊交叉(图6c)。

图6 工作辊交叉受力示意图

由于工作辊与传动轴之间有一定的夹角,当辊缝位置变化时,夹角随之变化,故从主传动轴输入到辊系的传动力矩不等于传动轧辊所需的轧制力矩、支承辊转动所需施加的力矩、消耗在工作辊轴承上摩擦力矩之和,多余部分被定义为附加力矩,力矩在水平方向使工作辊一端的轴承支反力变小,造成工作辊稳定性降低,甚至失稳,最终形成两轧辊交叉[4]。

轧辊交叉会产生很大的轴向力[5-6], 当轧辊交叉角为0.04°~0.05°时,轴向力最大约为轧制力的8%~9%。对于1 580 mm轧机,当轴承座和牌坊窗口之间的承载间隙达到1.27 mm时,轧辊的交叉角可达到0.05°;经测量,F5轧机的实际装配间隙已超出该极限值,发生轧辊交叉。推力轴承失效时的最大轧制力为15 000 kN,依据上述结论推断作用在轴承座上的轴向力约为1 323 kN。

4 轴承使用寿命

当轴向力Fa1,Fa2,Fa3,Fa4方向相同时,作用在操作侧轴承座上的轴向力Fa最大,Fa为4个轴向力之和,为1 695.6 kN。

由PDA曲线可以看出,弯辊力最大时达到850 kN,作用在操作侧轴承座上的径向力为425 kN。

四列圆锥滚子轴承和双列圆锥滚子轴承的当量动载荷为[7]

P=XFr+YFa,

(1)

式中:P为当量动载荷;X为径向载荷系数;Fr为径向载荷;Y为轴向载荷系数;Fa为轴向载荷。

疲劳寿命为[7]

L=(C/P)10/3,

(2)

式中:L为轴承额定疲劳寿命;P为当量动载荷;C为基本额定动载荷,四列圆锥滚子轴承C取4 550 kN,双列圆锥滚子轴承C取2 130 kN。

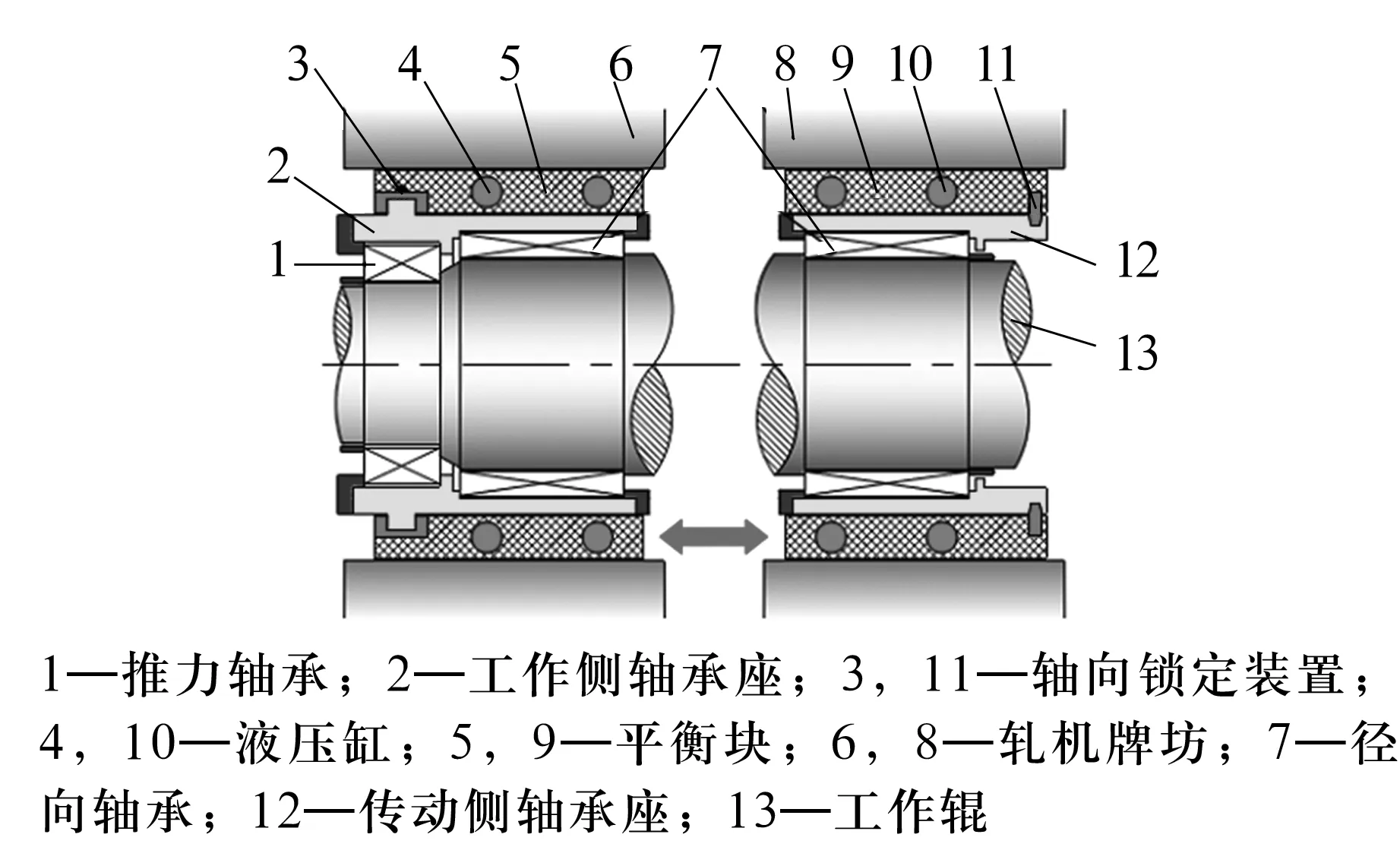

四列圆锥滚子轴承的常数e取0.42,在工作过程中主要以承受径向载荷为主,Fa/Fr 双列圆锥滚子轴承的常数e取0.38,在工作过程中主要以承受轴向载荷为主,Fa/Fr>e;经查表,径向载荷系数X取0.67,轴向载荷系数Y取2.7。根据(1),(2)式可求出双列圆锥滚子(推力)轴承疲劳寿命为7.8×104r。可以看出,在极端的工况条件下,推力轴承的寿命远远低于径向轴承,故可以进一步验证前面的推断:组合轴承的失效由推力轴承失效引起。 轧辊在弯辊力作用下会产生弯曲变形(图5c),轧辊轴径的素线与轴承内、外圈、轴承座镗孔的素线不平行,径向轴承和推力轴承滚子各部位的受载情况也不相同,承载区载荷较大,非承载区载荷较小。有学者研究指出弯辊力造成工作辊轴向载荷偏载,最大偏载达45%,对组合轴承寿命影响较大[3]。 轧辊交叉时,工作辊的中心线偏离机架窗口的中心线(图6c),轴承内圈随轧辊一起发生倾斜;轴承座受到机架水平支反力的约束,轴承外圈随轴承座也受到约束;径向轴承和推力轴承的滚子会发生倾斜、偏载。 由于滚子受力不均,当某个滚子所受径向力或轴向力超过滚子许用载荷后,滚子瞬间被压扁或破碎,轴承损毁。在轧钢过程中,四列圆锥滚子轴承主要承受弯辊力,大约500~800 kN,而双列圆锥滚子轴承承受多种因素产生的轴向力,最大可达1 700 kN左右,故推力轴承更易损坏。 工作辊辊系装配示意图如图7所示,推力轴承主要承受轴向力,径向轴承主要承受弯辊力。工作辊的平衡、轴向移动和弯辊通过8个平衡块实现,平衡块安装在轧机牌坊窗口中,平衡块上有轴向锁定装置(用于轴向固定操作侧轴承座和传动侧轴承座)和液压缸,通过工作辊将轴承座、平衡块连成一体同步移动,相对位置保持不变。 图7 工作辊辊系装配示意图 综上所述,造成轴承损坏的主要原因是轧辊交叉所产生的轴向力,另外由于轴承座和平衡块结构设计不合理,导致滚子受力不均,出现偏载,这也是造成轴承损坏的另一主要原因。通过调整牌坊窗口的尺寸,将辊系装配间隙控制在一个合理的范围内,这是常用的防止轧辊交叉的处理措施,但无法解决轴承受力不均及偏载的问题。鉴于此,对轧机弯窜系统和轴承座结构进行改进(图8): 1)改进窜辊形式,将平衡块固定在轧机牌坊上,通过工作辊和平衡块之间的相对轴向移动来实现窜辊功能; 2)改进弯辊形式,将平衡块上的双液压缸弯辊装置改进为单液压缸弯辊装置,提高轴承座的自位能力; 3)改进轴承座结构,将轴向锁紧装置向外延伸,改变轴承受力位置; 4)在推力轴承上增加隔圈,隔圈宽度应保证双列圆锥滚子轴承初始游隙为(0.25±0.05) mm,同时通过隔圈将彼此独立的外圈和滚子(图2)连到一起,减小偏载对滚子的影响,从而提高止推轴承的整体承载能力; 5)调整牌坊窗口的尺寸,将辊系装配间隙控制在合理的范围内。 改进后,进行实践验证:轧制稳定性提高,轧制薄规格带钢时很少发生甩尾事故,由于辊系装配间隙得到较好控制,轧辊交叉问题得到解决,在带钢咬入和抛钢的瞬间,辊缝弹跳量很小;工作辊轴承的损毁率大幅降低。 通过对热轧工作辊推力轴承损毁原因进行分析,得到了造成推力轴承损毁的主要原因,并提出了改进措施。轧机弯窜系统和轴承座改造的实践证明:控制辊系在轧机中的装配间隙是防止轧辊交叉、提高轧制稳定性的关键因素;提高轴承座的自位能力,防止轴承偏载,是提高轴承使用寿命的重要因素;提高轴承的自身承载能力,可以防止滚动体挤压变形,降低轴承的损毁率。 图8 工作辊辊系改造示意图5 轴承失效原因分析

5.1 弯辊和轧辊交叉造成轴承滚子偏载

5.2 轴承座自位能力较差

6 改进措施

7 结束语