基于RomaxCLOUD的风电齿轮箱轴承设计及试验验证

2017-07-25赵圣卿陈原牛青波李燕春陈怀刚

赵圣卿,陈原,牛青波,李燕春,陈怀刚

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

风力发电机增速齿轮箱是连接风叶主轴和发电机的重要部件,要求寿命长、可靠性高、运转平稳、传动效率高。随风机功率的提高,风力发电机增速齿轮箱在满足转速和载荷要求前提下,还要求体积小、重量轻[1]。轴承是增速齿轮箱的关键零件之一,有必要对其进行系统的研究。以1.5 MW风力发电机组齿轮箱高速轴支承轴承NU228为例,基于RomaxCLOUD轴承设计与仿真分析系统,对其主参数、径向游隙、滚子凸度、润滑状况进行设计分析,并模拟使用工况搭建试验台架进行试验验证。

1 RomaxCLOUD系统简介

RomaxCLOUD轴承设计与仿真分析系统是洛阳轴研科技股份有限公司与英国Romax科技有限公司共同研发并且拥有完全自主知识产权的高级轴承设计仿真分析云服务协同创新平台[2]。其内置了圆锥滚子轴承、深沟球轴承、角接触球轴承、圆柱滚子轴承、滚针轴承共5种轴承数据库,以及轴承的尺寸公差、形位公差标准数据库,可实现标准和非标轴承的参数化设计。RomaxCLOUD是专业的轴承性能仿真工具,以RomaxDesigner为仿真内核,基于经典的轴承分析理论和国际标准,考虑系统对轴承的影响,仿真计算更加精确。可通过RomaxCLOUD对轴承的刚度、寿命、载荷分布、位移、接触应力、润滑油膜分布等进行分析计算。

2 设计输入及系统建模

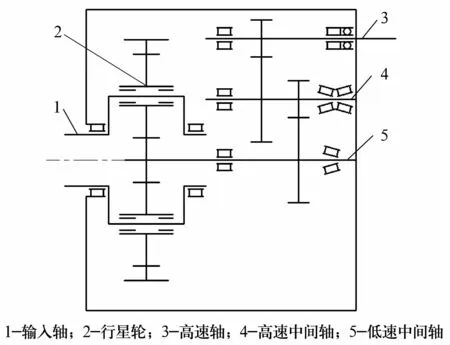

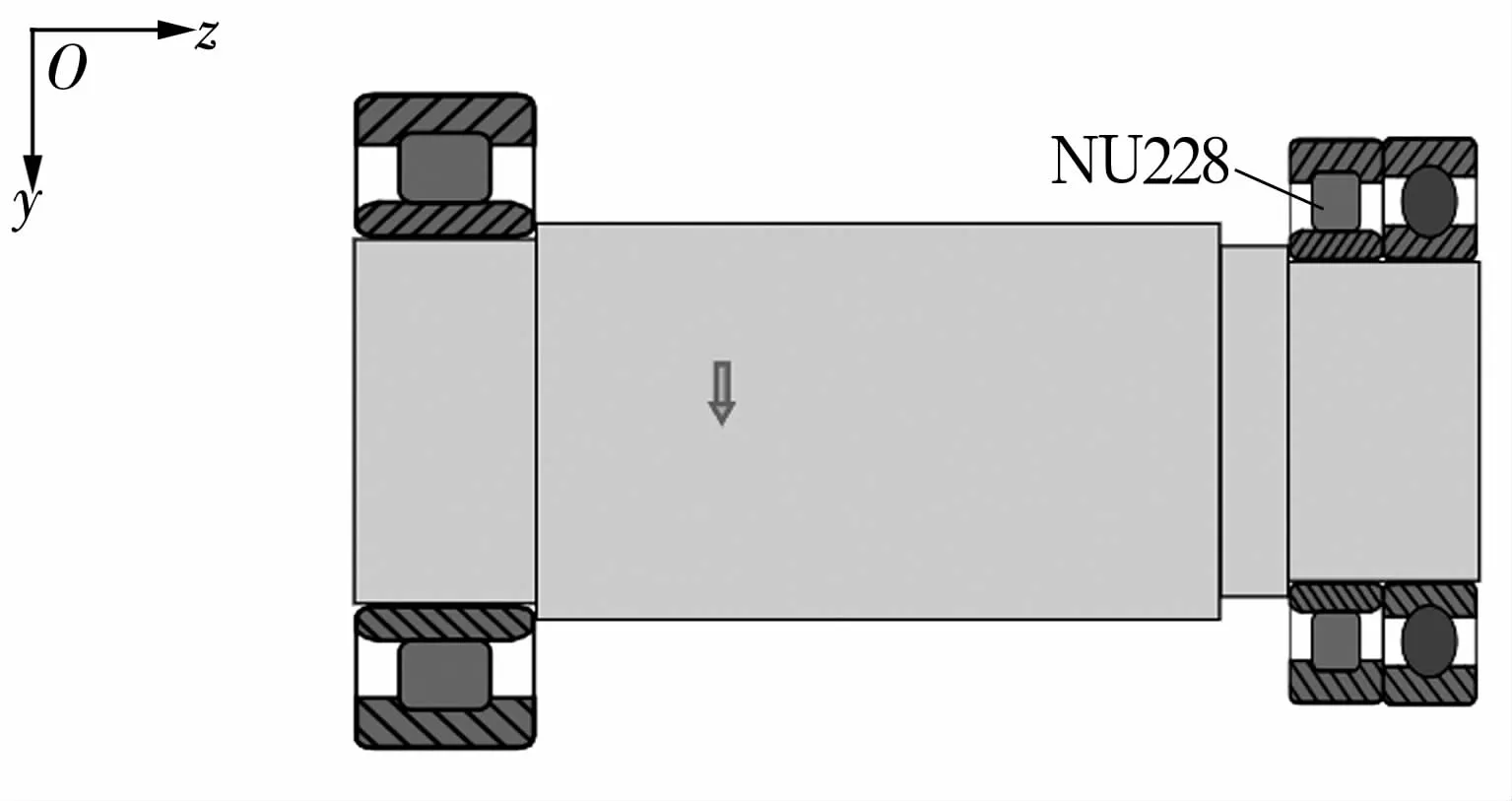

1.5MW风力发电机组齿轮箱传动系统如图1所示,NU228轴承位于高速轴输出轴端。轴承外形尺寸为φ140 mm×φ250 mm×42 mm,滚子组节圆直径为169 mm。工况条件如下:轴承内圈旋转,径向载荷为29.546 kN,工作温度不大于100℃,油浴润滑,润滑油牌号为 MOBILGEARXMPSHC320。根据设计参数,通过RomaxCLOUD完成轴承主参数的优化设计、轴系统建模分析、结构参数的确定、轴承系统性校验。齿轮箱高速轴-轴系统模型如图2所示。

图1 风电齿轮箱传动系统简图Fig.1 Diagram of wind turbine gearbox transmission system

图2 齿轮箱高速轴-轴系统模型Fig.2 High speed shaft-shaft system model of gear box

3 轴承设计

3.1 主参数优化

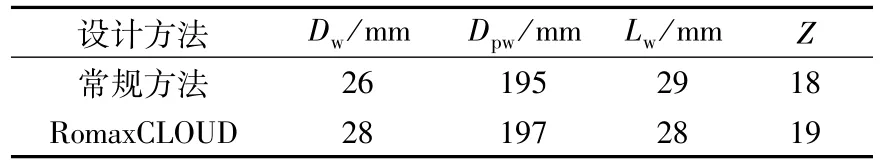

常规设计通过几何关系得到滚子直径Dw、滚子长度Lw、滚子组节圆直径Dpw、滚子数Z,属通用化设计,针对性不强。通过RomaxCLOUD轴承设计分析系统,针对实际工况,以额定动载荷为优化目标,自动调用内部优化算法实现主参数优化设计,并可通过三维模型判断轴承结构设计是否可靠,2种方法设计的主参数见表1。

表1 主参数Tab.1 Main parameters

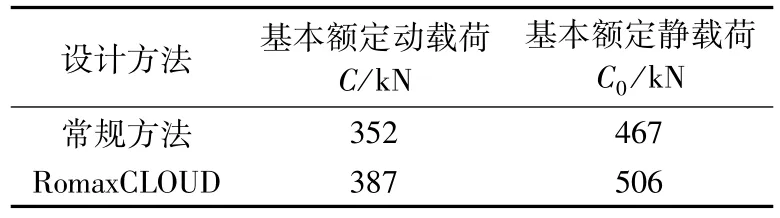

2种方法设计得到的滚动轴承的基本额定动静载荷见表2,RomaxCLOUD设计的基本额定动载荷提高了10%,基本额定静载荷提高了8%。通过分析可知,通过RomaxCLOUD设计系统优化主参数,滚子组节圆直径增大、滚子直径增大、滚子数增加,故轴承承载能力提高。

表2 额定载荷Tab.2 Rated load

3.2 其他参数确定

确定主参数后,除径向游隙、滚子凸度外,其余参数均可通过几何关系求得。RomaxCLOUD系统内置了径向游隙、凸度设计及分析功能,可对其进行优化设计。

3.2.1 径向游隙

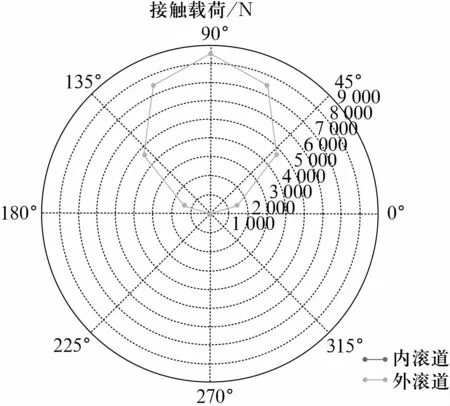

径向游隙对轴承的载荷分布、寿命、温升、摩擦力矩及振动和噪声影响较大,通过对实际工况进行分析可得到径向游隙。在RomaxCLOUD建立的轴系统中输入轴承原始径向游隙、轴和座孔公差、温度等,得出相应的滚子载荷如图3所示(内外滚道接触载荷曲线重合,每个点代表1个滚子,不受载的滚子在坐标原点重合)。轴承工作游隙对滚子载荷分布会有影响,最大滚子载荷随工作游隙的变化如图4所示,当工作游隙为-0.011 mm,滚子载荷最小,载荷分布均匀。考虑游隙对轴承摩擦力矩、温升等性能的影响,可适当增加工作游隙到0,进而反推出轴承的原始游隙为 0.060~0.10 mm。通过该方法选定轴承游隙,能够确保轴承载荷分布均匀,降低最大滚子载荷,提高承载能力。由图4可知,当轴承原始游隙为0.10 mm时,工作游隙为0.05mm,最大滚子载荷为8 558 N,该值可作为滚子凸度设计的输入值。

图3 滚子载荷分布Fig.3 Roller load distribution

图4 最大滚动体载荷随工作游隙的变化Fig.4 Variation of the maximum roller load with working clearance

3.2.2 滚子凸度

风电齿轮箱圆柱滚子轴承设计时应确定合理的滚子凸型及凸度,从而降低滚子和内外圈接触引起的边缘应力集中[3],提高承载能力和使用寿命。凸度设计原则:轻载时,滚子与滚道之间具有合理的有效接触长度;重载时,接触区不产生应力集中。RomaxCLOUD系统提供圆弧修型、对数素线2种凸型设计方案。经验表明,对数素线凸型的滚子可有效减少应力集中,降低滚子与滚道之间的接触应力,故选择对数素线凸型。

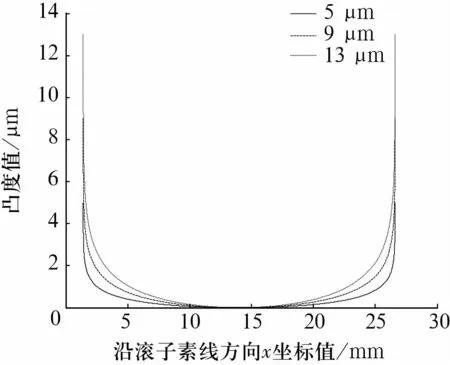

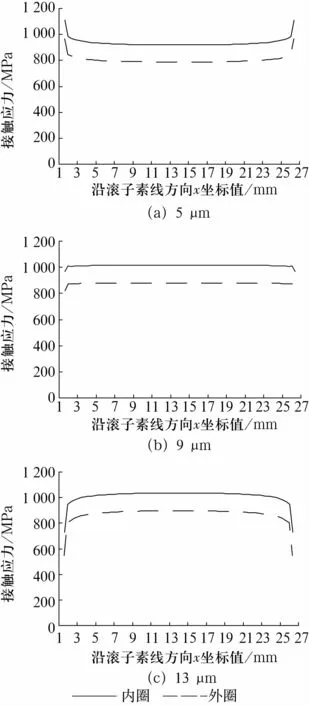

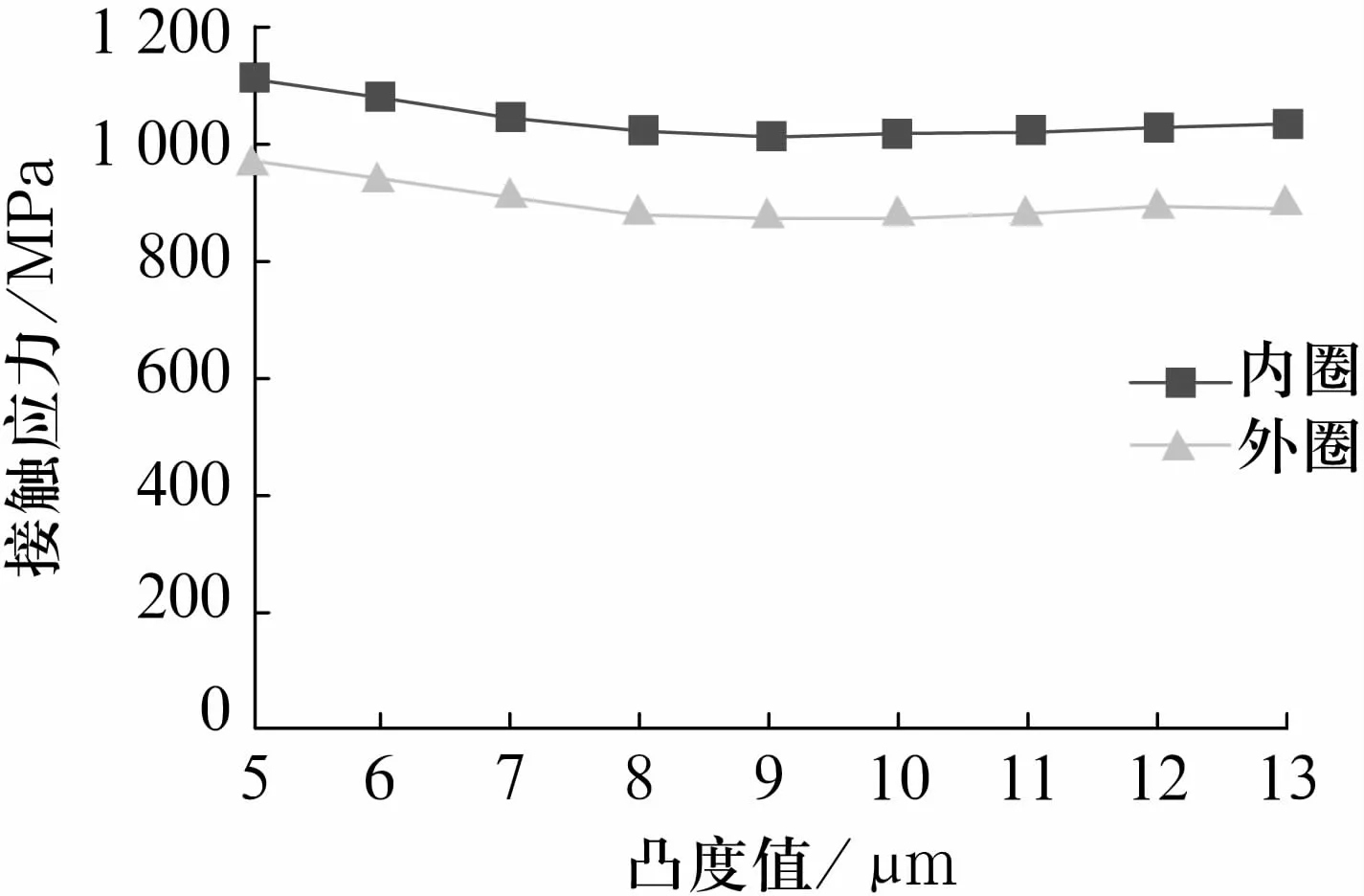

通过RomaxCLOUD系统得到NU228轴承滚子对数凸度曲线轮廓如图5所示,滚子凸度分别为5,9,13μm时,滚子与内、外圈的接触应力如图6所示。凸度量较小(5μm)时,滚子端部会出现应力集中;凸度量较大(13μm)时,应力集中消失,但滚子有效接触长度减小;当凸度量为9μm时,滚子接触应力沿滚子素线方向均匀分布。接触应力随凸度值的变化如图7所示,滚子与内圈的接触应力大于外圈,滚子凸度为8~10μm时,接触应力较小,且分布均匀,故滚子凸度量选为8~10μm。

图5 滚子对数凸度曲线轮廓Fig.5 Log convex profile of roller

图6 滚子凸度为5,9,13μm时,沿滚子素线方向滚子与内、外圈的接触应力Fig.6 Roller convexity volue is 5,9,13μm,the distribution of the contact stress between the roller and the inner and outer raceway along the roller generatrin.

图7 接触应力随凸度值的变化Fig.7 Variation of contact stress with convexity value

3.3 润滑状况分析

润滑是影响轴承寿命的重要因素,在RomaxCLOUD系统中设置润滑油参数,并对油膜厚度进行精确计算,以验证在特定工况下润滑油牌号选择及轴承设计的合理性。内外圈接触区油膜厚度曲线如图8所示,在角位置90°附近,即承载最大滚子处的油膜厚度较薄。经分析计算,NU228轴承油膜厚度及相关参数见表3,该轴承最小油膜厚为0.8μm,油膜参数为3.35(当油膜厚度参数λ>3时,可明显提高轴承寿命[4]),能够满足设计要求,通过对润滑分析可进一步验证轴承设计的合理性。

图8 油膜厚度曲线Fig.8 Curve of oil film thickness

表3 最小油膜厚度及相关参数Tab.3 Minimum film thickness and related parameters

4 试验验证

风力发电机齿轮箱高速轴支承轴承基本额定寿命要求达到30 000 h,台架性能试验要求满载试验时间不少于1 h[5],故设定试验时间为基本额定寿命的5‰。按照NU228轴承的实际工况设定试验轴承的转速、载荷、润滑等条件,试验装置如图9所示,试验轴系为简支梁结构,试验4套轴承,陪试轴承16028起轴向定位作用,驱动轴通过方口刚性连接带动试验主轴高速运转,径向载荷由径向加载活塞通过承载套对中间2套轴承进行加载,进而传递给两侧试验轴承,试验轴承采用油浴润滑。

图9 试验装置Fig.9 Test equipment

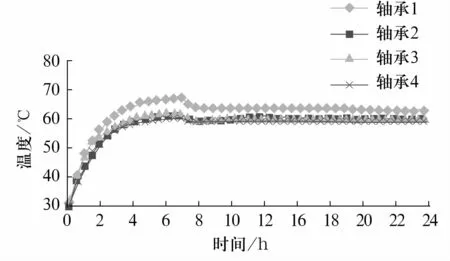

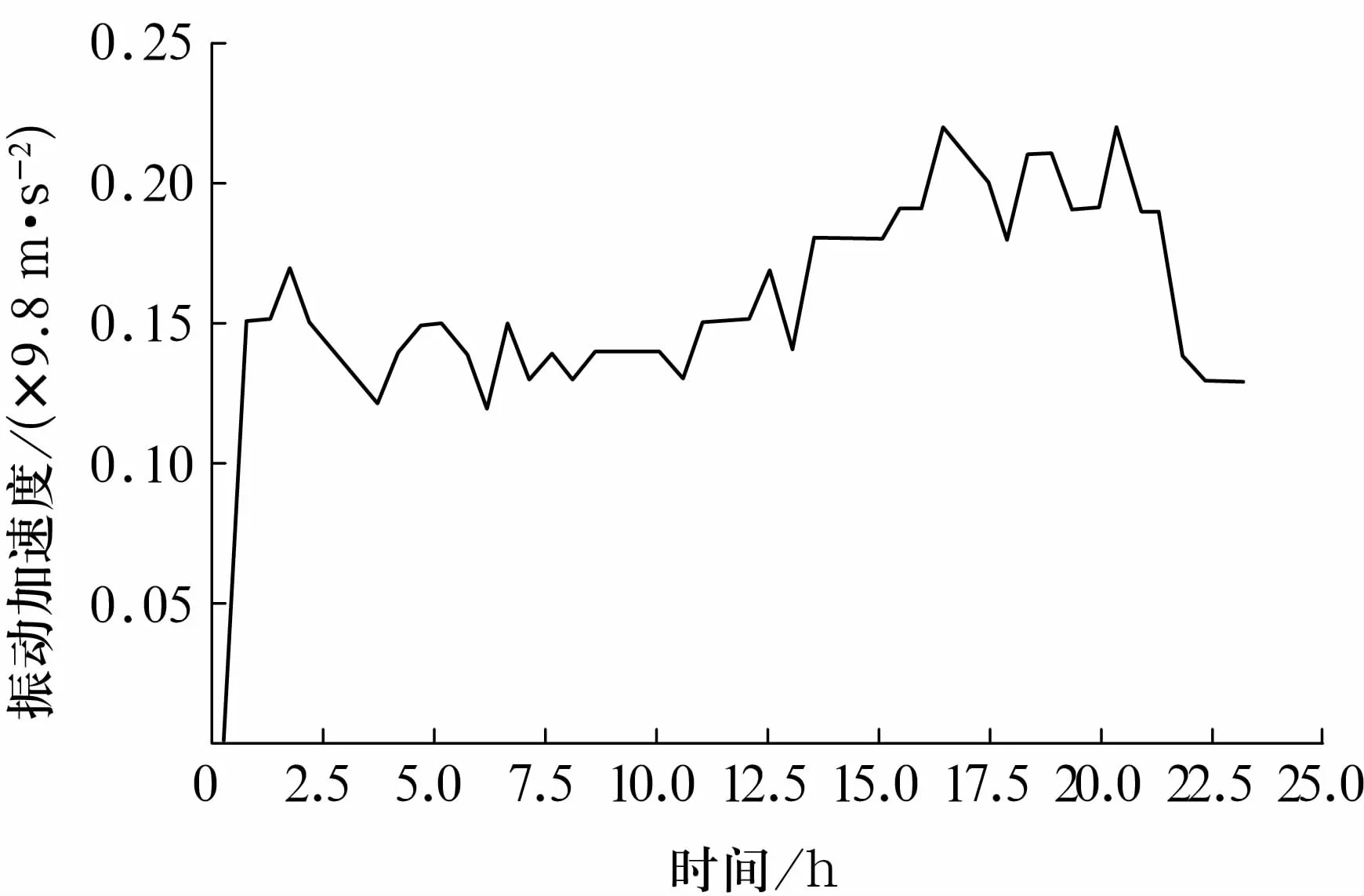

记录外圈温度、振动加速度等参数,得到外圈温度、振动加速度曲线分别如图10、图11所示。可以看出,随试验进行外圈温度不高于95℃,主机振动加速度趋于平稳,满足齿轮箱对轴承温升、振动性能的要求[6]。

图10 温度曲线Fig.10 Curve of temperature

图11 振动加速度曲线Fig.11 Curve of vibration acceleration

5 结论

基于RomaxCLOUD建立齿轮箱高速轴-轴系统模型,对NU228轴承主参数、主要结构参数进行设计分析,确定了主参数、最佳径向游隙范围及滚子凸度值,显著提高了轴承承载能力及使用性能,并通过润滑分析验证了润滑油选择及轴承设计的合理性。经台架性能试验后,各项性能指标正常,满足设计要求。验证了通过RomaxCLOUD系统优化设计主参数及相关参数的合理性,为风电齿轮箱轴承的研究提供了参考。