轮毂轴承倒角优化设计

2017-07-25赵小峰李春良

赵小峰,李春良

(1.长城汽车股份有限公司 技术中心,河北 保定 071000;2.河北省汽车工程研究中心,河北 保定 071000)

轮毂轴承是汽车悬架的重要组成部分[1],其与轮毂一侧的制动系统连接,作用是承载车身重量,使车轮相对车身转动,同时承受悬架传递的各种行驶工况下的轴向载荷和径向载荷,其性能对汽车的性能和行驶安全非常重要[2]。

1 轮毂轴承内圈倒角优化设计

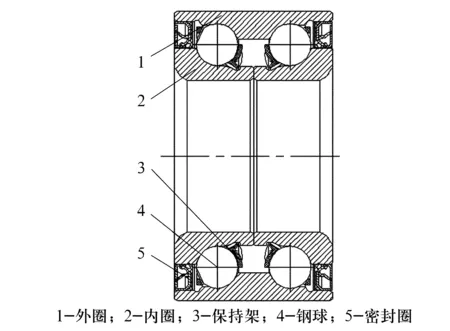

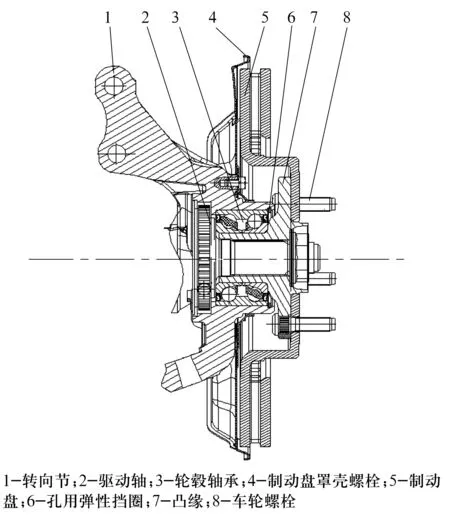

轮毂轴承结构如图1所示,轮毂轴承外圈一端面与转向节轴承挡肩配合,另一端面与孔用弹性挡圈配合,内圈一端面与凸缘配合,另一端面与驱动轴配合,在制动器总成上的位置如图2所示。

图1 轮毂轴承结构

图2 制动器总成

1.1 内圈大端倒角

假设驱动轴锁紧力F=50 kN,轮毂轴承内径d=43 mm,外径D=60 mm,分别对内圈大端进行倒圆角和倒复合圆角处理,对2种情况下轴承与驱动轴的接触应力进行分析。

1)内圈大端倒圆角

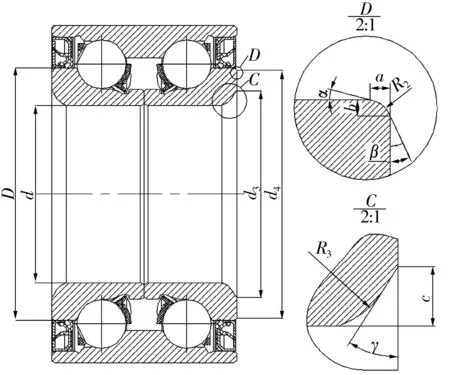

内圈大端倒圆角如图3所示,轮毂轴承与驱动轴的接触面积S1为

图3 内圈大端倒角

(1)

d1=d+2R1,

d2=D-2R2,

式中:R1为轮毂轴承内圈大端内倒角直径,R1=5 mm;R2为轮毂轴承内圈大端外倒角直径,R2=0.6 mm。

接触应力P1为

(2)

由(2)式可得P1=98.2 MPa。

2)内圈大端倒复合圆角

内圈端面复合倒角设计如图4所示,图中,α=15°,β=25°,γ=33°,a=0.5 mm,b=0.5 mm,c=3.1 mm,R2=0.6 mm,R3=5 mm。

图4 内圈大端复合倒角

轮毂轴承与驱动轴接触面积S2为

(3)

d3=d+2c,

d4=D-2b。

接触应力P2为

(4)

经计算P2=79.9 MPa。对轮毂轴承内圈大端进行倒复合圆角处理后,相比内圈大端普通圆倒角,接触应力降低18.3 MPa,故轮毂轴承设计时可对内圈大端进行倒复合圆角设计,根据经验,R2取为0.5~1 mm,a取为0.5~1 mm,b取为0.8~8 mm,α取为15°~30°,β取为20°~35°。

1.2 内圈小端倒角

轮毂轴承内圈由2个小内圈组成,内圈小端倒角设计如图5所示。

图5 内圈小端倒角

1)内圈小端倒角设计为图5a所示45°倒角,在压装过程中,轮毂轴承会刮伤凸缘;

2)内圈小端倒角设计为图5b所示的倒圆角[3],将凸缘压入轴承后,再将驱动轴插入凸缘,将轴承锁紧,通过拆解发现,轮毂轴承2个小内圈接触部位出现轻微变形;

3)内圈小端倒角设计为如图5c所示的倒角,加工过程中存在毛刺,压装后2个内圈小端倒角配合不良,轴承受力不均,影响轴承使用寿命。

针对上述问题,将内圈小端倒角设计为图5d所示的复合倒角。根据经验,θ取为15°~25°,δ取为15°~30°,R4取为1~2 mm。通过压力机将凸缘压入轴承,再通过压力机将凸缘从轴承中压出,凸缘未被刮伤,2个内圈小端倒角配合部位不存在挤压变形,无毛刺。

2 轮毂轴承外圈倒角设计

轮毂轴承外圈倒角设计同样采用复合倒角,应注意:

1)轮毂轴承外圈一侧与转向节轴承挡肩配合,外圈复合倒角中的倒圆角半径应大于转向节轴承挡肩处的根部圆角半径,否则会发生干涉;

2)轮毂轴承外圈另一侧与孔用弹性挡圈配合,为了防止轴承脱出,应尽量增大配合部位的接触面积,轴承外圈复合倒角中的倒圆角设计不宜过大;

3)轮毂轴承外圈内部需压装密封圈,将外圈内倒角处复合倒角设计成20°~30°,该倒角具有导向作用,可方便密封圈的压装。

3 结束语

介绍了轮毂轴承内圈倒角的优化设计方法,对内圈倒角进行优化设计,使用复合倒角代替倒圆角,可有效增大轴承与其他零件的接触面积,减小接触应力,也可防止刮伤其他零部件。并简要介绍了轮毂轴承外圈倒角设计过程中应注意的问题。经过优化设计后的轮毂轴承,经实际装车使用,满足了使用要求。