热稳定剂TCA-90在全钢子午线轮胎胎肩垫胶中的应用

2017-07-25王连勇刘松山

王连勇,刘松山

(山东中创轮胎股份有限公司,山东 临沂 276300)

全钢子午线轮胎的胎肩部位是胎冠与柔软胎侧及高刚度带束层的过渡部位,是轮胎应力最大的区域,在轮胎行驶过程中变形较大,从而使轮胎各部位之间及原材料分子之间相对运动、摩擦,使轮胎产生并积累了大量的热量,特别是胎肩作为轮胎的最厚部位更是难以散热。随着轮胎的行驶,热量积累越来越多,温度越来越高,导致胎肩垫胶产生硫化返原现象,从而引起垫胶交联键断裂,性能下降,进而导致肩空,轮胎报废。因此胎肩垫胶的低生热性能和耐热稳定性能至关重要。

热稳定剂TCA-90的化学名称为双马来酰亚胺衍生物,无毒、无污染、不迁移、不变色,可赋予橡胶制品优异的热稳定性,改善橡胶制品高温下的动态性能,能够降低硫化胶生热,提高轮胎耐久性能。本工作研究热稳定剂TCA-90在全钢子午线轮胎胎肩垫胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国产品;炭黑N326和白炭黑HM-6175,江西黑猫炭黑股份有限公司产品;不溶性硫黄,潍坊嘉鸿化工有限公司产品;热稳定剂TCA-90,黄岩东海化工有限公司产品。

1.2 配方

生产配方:NR 100,炭黑 39,白炭黑 10,不溶性硫黄 2.4,促进剂NS/CZ 1.5,其他14.27。

试验配方中加入2份热稳定剂TCA-90,其余组分及用量均同生产配方。

1.3 主要设备和仪器

X(S)M-1.5L实验室密炼机,青岛先锐机电有限公司产品;BB430(液压)型密炼机,日本神户制钢公司产品;XKY-660E型开炼机、XM-270(液压)型密炼机和JYSZ-936×416锥形双螺杆橡胶挤出压片机,大连橡胶塑料机械有限公司产品;MV2000型门尼粘度计和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;3365型万能材料试验机,美国英斯特朗公司产品;RH-2000N型压缩生热试验机和GT-7017-EM型老化试验机,高铁检测仪器有限公司产品。

1.4 试样制备

1.4.1 小配合试验

胶料采用两段混炼工艺,一段混炼在1.5 L密炼机中进行,混炼工艺为:生胶→压压砣45 s→小料、炭黑→压压砣2次→排胶;二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄、促进剂→捣胶6次下片。

1.4.2 大配合试验

胶料采用三段混炼工艺:一段混炼采用变速炼胶,在BB430型密炼机中进行,混炼工艺为:生胶、小料(转速50 r·min-1,压压砣30 s)→提压砣(加炭黑、氧化锌)→压压砣(转速50 r·min-1)→提压砣(135 ℃)→压压砣(转速40 r·min-1)→提压砣排胶(155 ℃);二段混炼在BB430型密炼机中进行,转速为40 r·min-1,混炼工艺为:一段混炼胶(压压砣30 s)→提压砣→压压砣30 s→提压砣→压压砣→提压砣→排胶(150 ℃);三段混炼在XM-270型密炼机中进行,变速炼胶,混炼工艺为:二段混炼胶、硫黄、促进剂(转速25 r·min-1,压压砣35 s)→提压砣→压压砣25 s(转速25 r·min-1)→提压砣→压压砣(转速15 r·min-1)→提压砣→排胶(100 ℃)

1.5 性能测试

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 理化分析

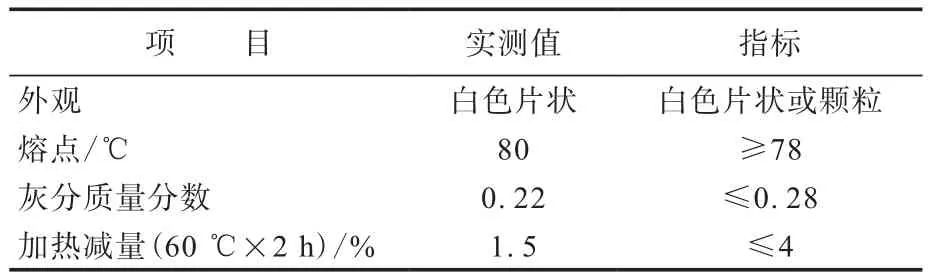

热稳定剂TCA-90理化分析结果如表1所示。

表1 热稳定剂TCA-90的理化分析结果

从表1可以看出,热稳定剂TCA-90的理化性能达到指标要求。

2.2 小配合试验

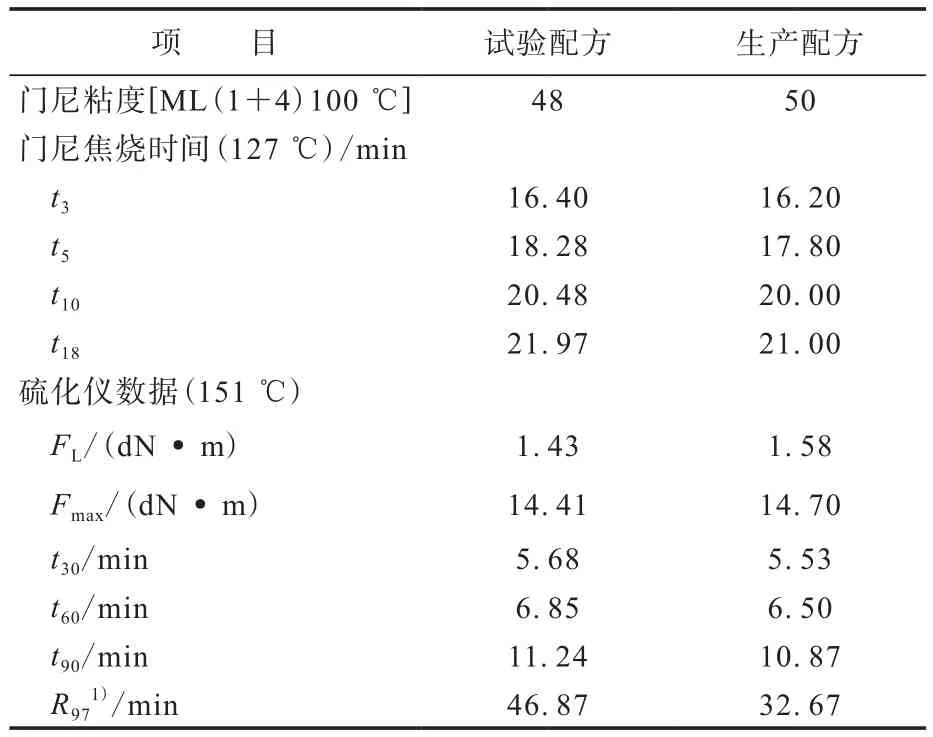

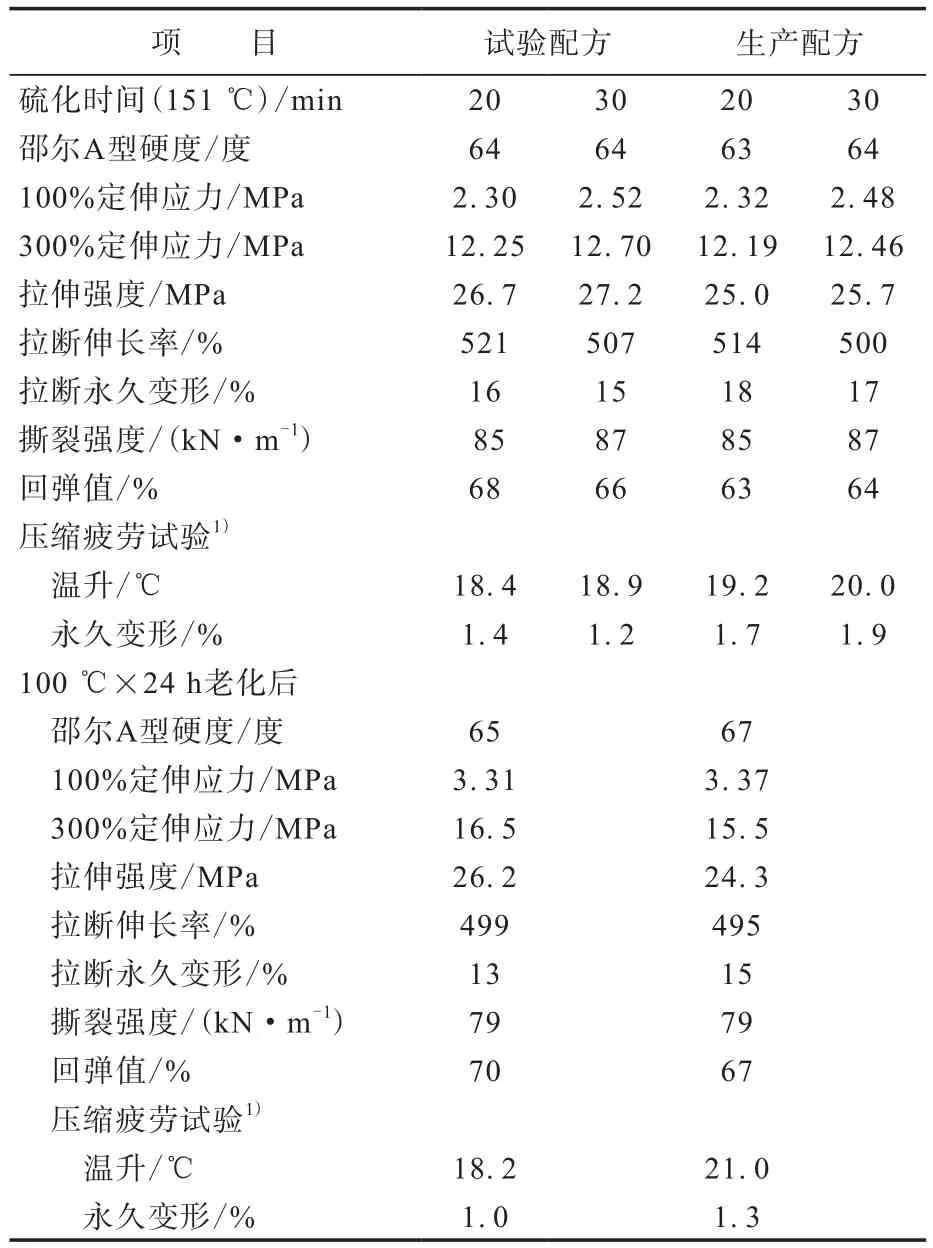

小配合试验结果如表2和3所示。

从表2和3可以看出,与生产配方胶料相比,试验配方胶料的R97提高约43%,抗硫化返原性能明显改善,硫化胶的300%定伸应力、拉伸强度和回弹值增大,压缩疲劳温升和永久变形降低。

表2 小配合试验胶料的硫化特性

2.3 大配合试验

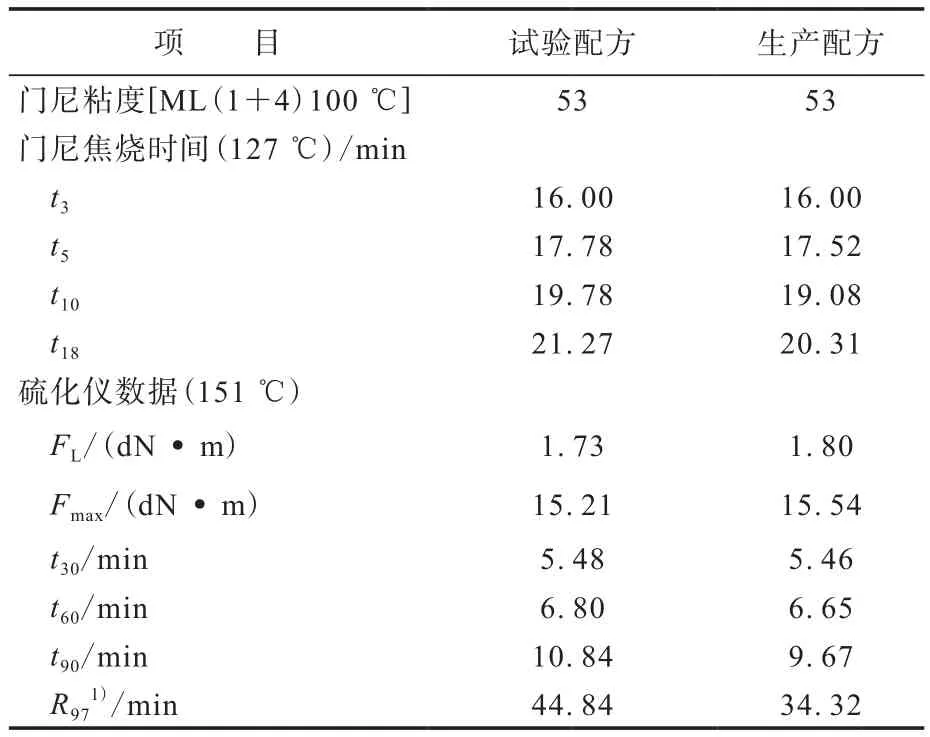

大配合试验结果如表4和5所示。

从表4可以看出,与生产配方胶料相比,试验配方胶料的门尼焦烧安全性基本相当,硫化速度稍慢,抗硫化返原性能提高,可以认为加入热稳定剂TCA-90后胶料的耐热稳定性能明显提升。

表4 大配合试验胶料的硫化特性

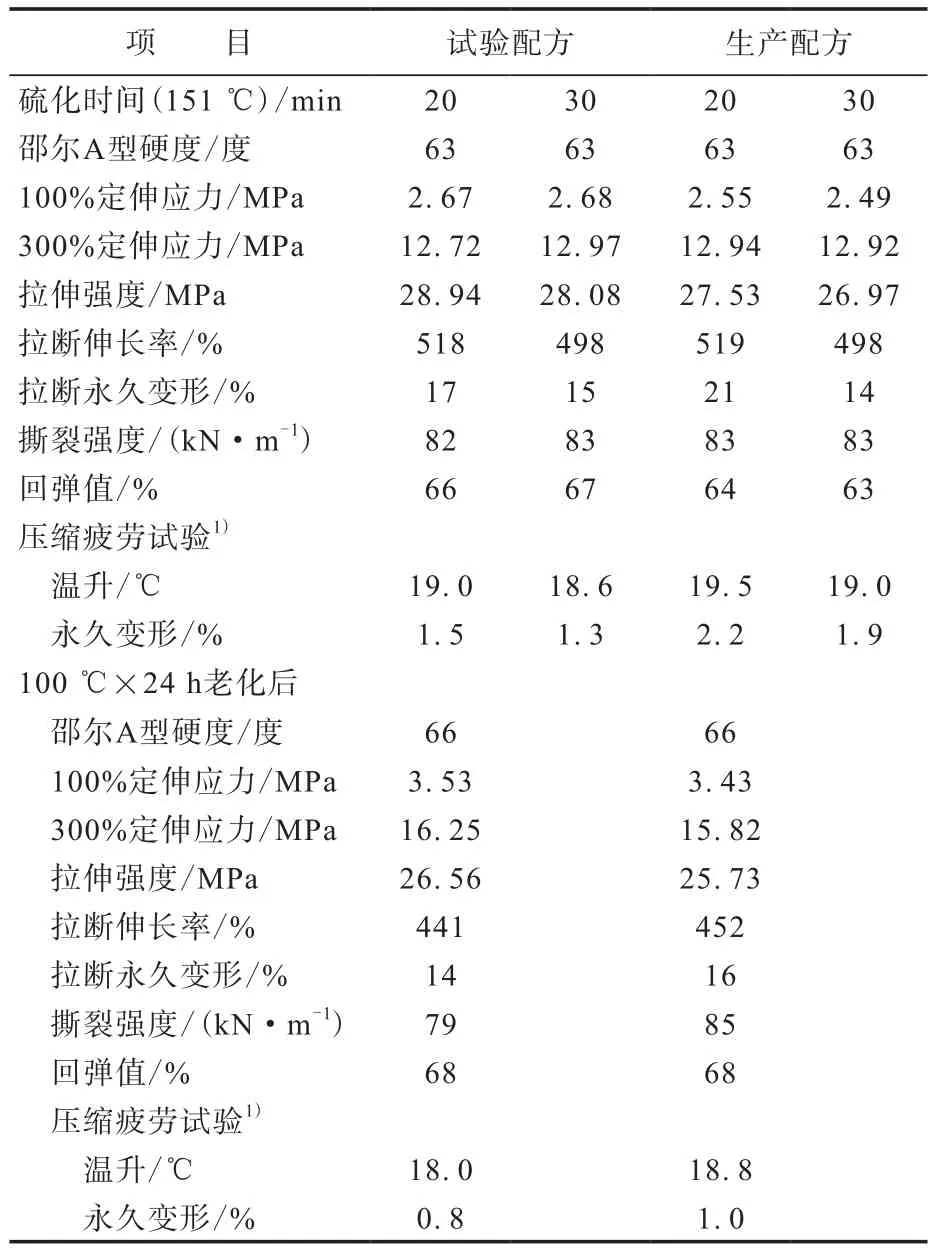

从表5可以看出,与生产配方胶料相比,试验配方胶料的100%定伸应力和300%定伸应力相当,拉伸强度和回弹值增大,压缩生热降低。

表3 小配合试验硫化胶的物理性能

表5 大配合试验硫化胶的物理性能

2.4 工艺性能

在热喂料挤出机上进行垫胶挤出工艺性能对比,结果显示在相同的挤出条件下试验配方胶料挤出垫胶的尺寸稳定性以及成型过程中表面和接头粘合性能与正常生产配方胶料无明显差别,完全满足工艺要求。

2.5 成品性能

选用12.00R20规格轮胎进行成品试验,耐久性能按GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行测试,试验速度为55 km·h-1,当累计行驶时间达到国家标准要求的47 h后,负荷每10 h增加10%,同时试验速度每10 h增加5 km·h-1,直至轮胎损坏为止。

试验轮胎和生产轮胎的累计行驶时间分别为92和74 h,试验结束时两种轮胎的损坏形式均为胎肩脱层。轮胎切片分析显示,生产轮胎损坏部位表面胶料有烧焦发粘现象,试验轮胎损坏部位呈现少量胶料粉末,无烧焦发粘现象,耐热性能明显改善,耐久性能提高。

3 结论

在全钢子午线轮胎胎肩垫胶配方中加入2份热稳定剂TCA-90,胶料的门尼焦烧时间基本相当,硫化速度稍慢,抗硫化返原性能改善,硫化胶的100%定伸应力和300%定伸应力相当,拉伸强度和回弹值增大,压缩生热降低,成品轮胎的耐热性能和耐久性能提高。