钢渣磁选粉生产直接还原铁的新方法

2017-07-25韩宏亮

韩宏亮 姜 曦

钢渣磁选粉生产直接还原铁的新方法

韩宏亮 姜 曦

通过钢渣磁选粉特性基础的研究,提出了用钢渣磁选粉生产直接还原铁的新方法,并进行了理论解析和试验验证。采用还原焙烧-磁选的方法可以实现钢渣磁选粉生产直接还原铁,在还原温度为1250℃、C/O为0.8、恒温时间为20分钟的条件下,可以得到T.Fe含量94.34%、M.Fe含量92.86%、P含量0.146%、铁回收率为90.1%的直接还原铁。此研究为钢渣磁选粉合理高效利用提供理论支持和技术依据。

钢渣磁选粉 直接还原 金属铁

1.引言

钢渣的回收利用主要应用在建筑业、农业和玻璃、印染等制造业,此类应用方式附加值低,并不能真正发挥钢渣作为二次资源的价值。将钢渣在冶金工业中进行资源化再利用,不仅可大大提高钢渣的利用率,解决环境问题,同时可节约冶金原料资源。因此,钢渣回收利用最便捷经济的途径应该是作为冶金原料在钢铁厂自行循环利用。

由于国内的铁矿石资源紧缺,大部分的铁矿石都属于低品位矿,而进口铁矿石的价格又持续走高。在这种背景下,含铁资源的回收利用尤显迫切和必要。钢渣中含有约20%-30%的铁,铁资源相当可观。因此,综合回收钢渣中的铁资源,对节约企业资源、降低环境污染、增加企业经济效益,有着重大的现实意义。

目前一般采用先破碎,再磁选分离的方法分离钢渣中的渣铁。然而,钢渣中往往含有很高的磷,且均匀的分布在钢渣中,钢渣磁选粉仍然不可避免的存在较高的磷等有害元素,不利于钢渣中铁资源的回收利用。为了更好地回收钢渣中的铁资源,本研究提出了一种用钢渣磁选粉生产直接还原铁的新方法,即通过直接还原将钢渣磁选粉中的铁还原成金属铁,并保持磷不被还原,仍然存在于渣中,最终通过磁选实现渣铁分离,从而得到直接还原铁。

2.工艺流程

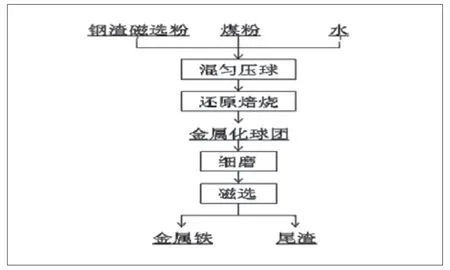

实验流程见图1所示。选取粒度为200目的钢渣磁选粉和煤粉,按照一定的C/O原子比进行混料,并配加适量水,将混匀料用预设压力为20MPa的压样机压制成φ22mm×10mm的球团。成型的球团经105℃烘干12小时后,放入管式电阻炉中进行焙烧。实验选取1000℃、1100℃、1150℃、1200℃、1250℃和1300℃等温度分别进行的焙烧实验,并通过测定还原后球团的金属化率对钢渣磁选粉中铁的还原情况进行探究。在此基础上,将还原后的球团细磨到200目以下进行磁选,并测定磁选后金属铁的全铁含量、磷含量、金属铁含量、铁回收率等。

图1 工艺流程图

3.钢渣磁选粉的特性

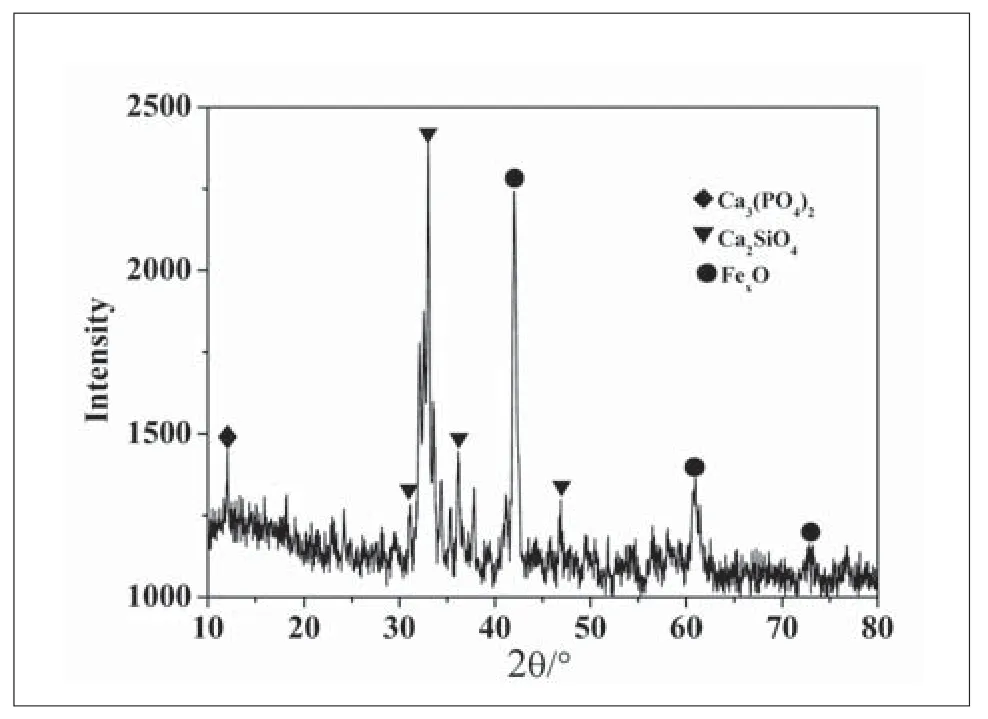

从化学成分可以看出,钢渣磁选粉T.Fe含量相对较低,仅有40%,较低的T.Fe含量不利于其在烧结、球团等炼铁工序中直接使用;CaO、SiO2和MgO的含量较高,分别在30%、10%和6%的水平;钢渣磁选粉中的有害元素P含量相对较高,达到0.898%,也不利于其在炼铁工序中直接使用。从钢渣磁选粉的组成来看,铁主要以FeO的形式存在,磷主要以Ca3(PO4)2的形式存在,而其他矿物主要以Ca2SiO4的形式存在。钢渣磁选粉的化学成分和矿物组成见表1、图2。

4.可行性分析

为了验证钢渣磁选粉可以通过直接还原焙烧-磁选的方法生产直接还原铁,本研究对其反应进行了热力学分析。

表1 钢渣磁选粉的化学成分 %

图2 钢渣磁选粉的矿物组成

4.1 铁矿物反应的热力学分析

钢渣磁选粉中主要的铁氧化物为FeO,在还原焙烧过程中,其还原可分为直接还原和间接还原。直接还原和间接还原的反应如下。

伴随着碳素溶损反应:

但当SiO2存在时,反应的热力学条件发生改变:

Fe2SiO4的生成使铁矿物的还原变得困难,其反应开始温度从719℃提高到了764℃。因此,想要铁矿物得到充分的还原,其还原温度要尽可能的高些。

4.2 磷矿物反应的热力学分析

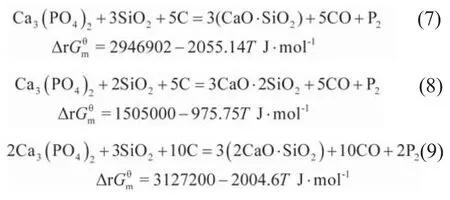

磷在钢渣磁选粉中主要以磷酸钙的形式存在,其与还原剂的反应如下所示。

磷酸钙还原的反应温度为1418℃,在还原焙烧的温度条件下,磷酸钙很难被还原。但当SiO2存在时,反应的热力学条件将发生变化。

反应(7)、(8)和(9)的反应温度分别为1161℃、1269℃和1287℃。即随着SiO2含量的增加,磷酸钙还原的反应温度从1418℃下降到1161℃。因此,为了避免磷酸钙还原成磷进入到金属铁中,需通过降低还原温度、添加其它易与SiO2反应的氧化物以解决。

总之,从热力学分析来看,可以通过还原焙烧-磁选的方法实现钢渣磁选粉生产直接还原铁。

5.钢渣磁选粉还原焙烧-磁选试验研究

5.1 还原温度的影响

在温度为1000℃-1300℃、C/O为1.0、恒温时间为30分钟的条件下,对钢渣磁选粉进行了还原焙烧-磁选的实验研究,实验结果见表2。

随着温度的增加,还原后试样的金属化率增加,当还原温度超过1250℃时,还原后试样的金属化率很高,达到93%以上,能够满足生产直接还原铁的条件。

从磁选后试样的实验结果可以看出,随着还原温度的升高,所得到直接还原铁试样中的T.Fe、M.Fe和铁回收率增加,但试样中的磷含量先降低后升高,且在1250℃时达到最低。这是因为随着温度的升高,有利于钢渣磁选粉中铁氧化物的还原;但当温度超过1250℃时,磷酸钙的还原也开始加速,还原出来的磷进入到直接还原铁中,不利于磷的去除。

综合考虑铁回收率、直接还原铁的金属化率以及直接还原铁中磷的含量,较适宜的还原温度为1250℃。

5.2 配碳量的影响

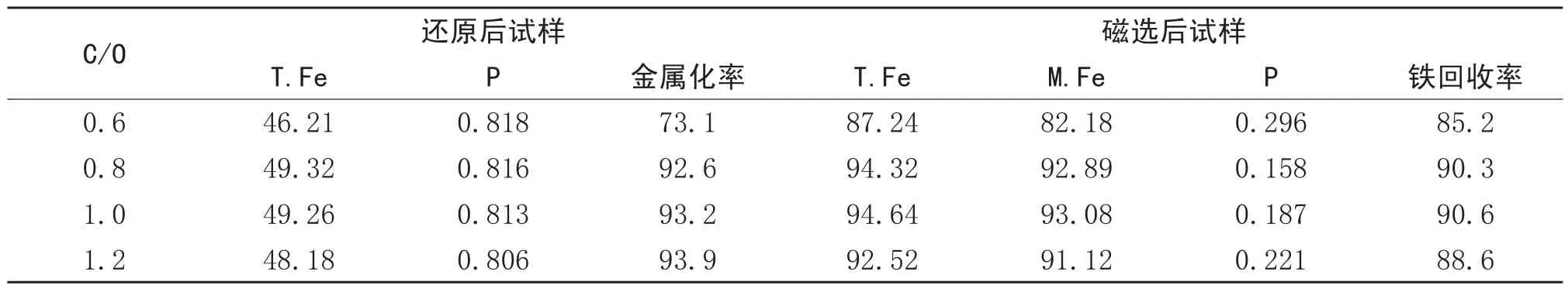

在温度为1250℃、恒温时间为30分钟的条件下,进行了不同C/O的钢渣磁选粉还原焙烧-磁选的实验研究,实验结果见表3。

表2 不同温度下实验结果 %

表3 不同配碳量下实验结果 %

随着配碳量的增加,还原后试样的金属化率增加,但当C/O达到0.8及以上时,金属化率的增加幅度较小,仅从92.6%增加到93.9%。

随着配碳量的增加,磁选后所得到直接还原铁试样中的T.Fe、M.Fe和铁回收率先增加后降低,且在C/O为0.8和1.0时相对较高;磁选后试样中的磷含量呈现先降低后升高的趋势,且在C/O为0.8时磷含量最低。

综合考虑,比较适宜的C/O为0.8。

5.3 恒温时间的影响

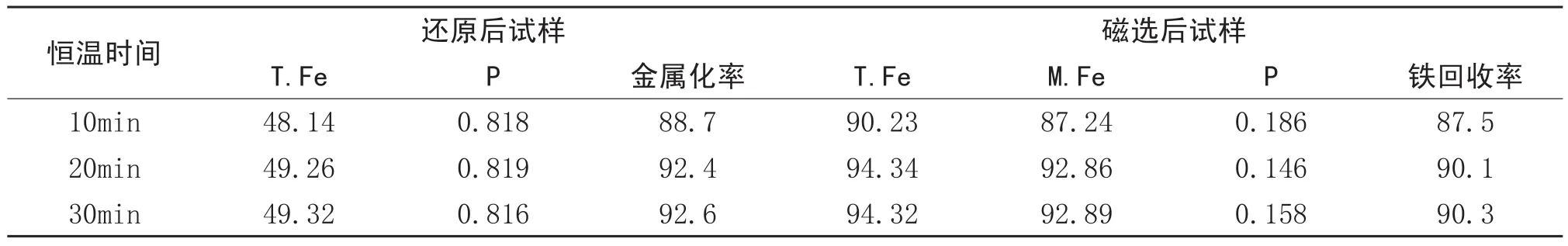

在温度为1250℃、C/O为0.8的条件下,进行了不同恒温时间的钢渣磁选粉还原焙烧-磁选的实验研究,实验结果见表4。

表4 不同恒温时间下实验结果 %

随着配碳量的增加,还原后试样的金属化率增加,但当恒温时间超过20分钟时,金属化率的增加幅度很小,仅增加了0.2个百分点。

当恒温时间小于20分钟时,磁选后所得到直接还原铁试样中的T.Fe、M.Fe和铁回收率相对较低;而当恒温时间超过20分钟时,试样中的T.Fe、M.Fe和铁回收率相对较高且相差很小,但磷含量在恒温20分钟时相对最低。

综合考虑能耗和成本,以及直接还原铁的质量,较适宜的恒温时间为20分钟。

6.结论

(1)钢渣磁选粉TFe含量相对较低,仅有40%,主要以FeO的形式存在;有害元素P含量相对较高,达到0.898%,主要以Ca3(PO4)2的形式存在。从组成来看,钢渣磁选粉很难在炼铁工序中直接使用。

(2)从热力学分析来看,可以采用还原焙烧-磁选的方法,通过控制温度、添加易于SiO2反应的氧化物的方式实现钢渣磁选粉生产直接还原铁。

(3)在还原温度为1250℃、C/O为0.8、恒温时间为20分钟的条件下,钢渣磁选粉通过还原焙烧-磁选可以得到T.Fe含量94.34%、M.Fe含量92.86%、P含量0.146%、铁回收率为90.1%的直接还原铁。本研究为钢渣磁选粉合理高效地利用提供理论支持和技术依据。

(作者单位:中国科学院过程工程研究所绿色过程与工程重点实验室、中国钢铁工业协会/钢铁研究总院先进钢铁流程及材料国家重点实验室)