马钢高炉炉底应力监控模型与应用初探

2017-07-25廖海欧

廖海欧

马钢高炉炉底应力监控模型与应用初探

廖海欧

针对马钢第三炼铁厂2座4000m3高炉投产近十年的变化,通过系统分析,发明了选用普通称重传感器制做的压板式应力检测装置,成功检测到高炉生产变化数据量化的盲板力、热应力、有害元素分子力、边缘气流力,同时创造性地依靠无损接触式的方法,用来稳定炉底、炉缸的保护,成功创建了高炉炉底应力监控模型平台。通过炉底应力模型平台一年来的实践和指导高炉操作,稳定使用固体废料,此新技术可让更多同行分享。

高炉炉底 应力监控 指导操作

1.前言

高炉炉底检测监控技术一直是国内外高炉炼铁行业的空白。如何把科学的基本原理作为支撑做立足点,寻找可采集高炉整体作用产生变化的参数做切入点,实现应用现代机、电、仪、控综合技术的有机集成,这些都是全球高炉同行一直在艰苦探索的关键问题。

自18世纪以来,高炉炼铁技术始终是炼铁的主要生产方式。由于高炉炼铁技术的经济指标好、工艺简单、生产量大、劳动生产率高、能耗低,这种生产方式成为主流,所生产的铁占了世界铁产量的95%以上。我国作为世界上第一钢铁生产大国,目前已拥有4000m3以上的巨型高炉22座,在这方面应该有突破的基础。

炼铁高炉横断面为圆形,炉壳通常选用热轧BB503厚20cm-100cm的钢板制成,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸5部分。为保护炉壳稳定,在炉壳与耐火材料内衬之间安装有冷却壁,通过冷却水进行冷却,以确保炉壳的强度、刚度及工作性能的稳定。

高炉生产过程中,炉内的应力、温度、气流、铁水液面及物理、化学反应产生的各种变化,都全部作用到刚性钢质的炉壳上,产生一定范围的应力变化波动,最后自上而下集中作用于炉底。

2.炉底炉缸变化的背景

2.1 高炉生产现状

马钢第三炼铁总厂两座(A、B)4000m3高炉,2007年投产三年多后发现炉底板上翘,炉底板四周翘起,与基础之间距离高达200mm左右,引起公司上下高度关注。

公司曾组织过多次研讨,还聘请了日本新日铁、韩国浦项的专家进行交流。专家有认为盲板力、锌富结、碱金属、有害元素的问题,也有认为需改进焊炉底板、加配重、改水管,最终未形成统一意见。之后,公司又与国内1000m3、2000m3、5000m3高炉有同样炉底上翘问题的同行交流,发现这些高炉大都在监控安全下,频繁检修,基本也都是被动维持生产。

从2015年起,公司决定依靠自己的团队,针对上翘高炉炉底稳定进行研究,制定了抑制炉底上翘实施方案、防止炉底回落实施方案、炉底在线检测实施方案,以应对炉底异常变化、炉底上翘,有效控制现状,保障安全生产。经研究首先全面测量炉底板上翘及高炉整体上涨数据。

为防止不确定因素造成系统失去平衡,导致炉底煤气泄漏,方案首先确定先稳定上翘炉底的原则,不打破现有的平衡,不对现有安全运行的设备进行变动,不对高炉本体采取任何施工措施。

2.2 全面测量炉底板

通过全面测量上翘引起的高炉整体变化,发现主要变化来自风口以下部分:

(1)铁口情况

A高炉▽11.5,上涨213mm;B高炉▽11.4,上涨178mm。

(2)风口情况

A高炉▽16.05,上涨253mm;B高炉▽15.98,上涨177mm。

(3)煤气上升管出口情况

A高炉▽46.73,上涨234mm;B高炉▽46.60,上涨98.5mm;。

(4)炉顶钢法兰情况

A高炉▽48.97,上涨177mm;B高炉▽48.88,上涨82mm。

在全面分析高炉上涨数据后,发现高炉上涨主要来自下部。从炉底下部入手,采取接触式、无损稳定措施,确保当期安全生产。另外,借助稳定保护措施,建立位移、温度、应力检测监控系统,进行数据采集、完成数据统计分析,以寻找对应关系,制定对策、采取措施。

3.稳定炉底的无损措施

通过分析测量数据,发现炉底变化的主导因素是炉缸部分的变化。在稳定上翘炉底的方案中,是要确保高炉工艺、设备状态稳定,不破坏当前的各种平衡,不对炉体本身采取任何措施。既要尽可能多的抵消上涨力,又要防止炉底回落,保持炉缸耐材工作状况的稳定。在结合研究原设计图纸、现场作业环境和多方面的因素,同时进行了实做试验,找出了“可为与不可为”,得出了稳定炉底的无损措施。

3.1 抑制炉板上翘的具体措施

由于炉底水冷管对作业的限制,采取“见缝插针”的办法,沿炉底封板一周,采用化学植筋的方式预埋108个M36-M42的锚栓,通过压板扣住炉底板,从而抑制炉底板上翘。

在炉底H梁位置设置辅助压紧装置,从38根炉底H型钢梁(HM250×170)两端设置76件L型辅助压紧装置, L型装置的底板与炉底H型钢梁焊接,L型装置的螺栓螺母压住炉底板。利用炉底H型钢梁的拉力来平衡炉壳上涨力,从而增加抑制炉底板上翘的力。同时又保证了炉底H型钢梁与炉底板相对稳定,确保炉底板与炉底H型钢梁的塞焊连接不被进一步拉开,防止炉底板进一步损坏发生煤气泄漏。

3.2 防止炉底回落的具体措施

完成抑制上涨力的措施后,及时对炉底板下部浇注填料,实施防止回落的措施。在浇注填料的实施前,要同步完成炉底测温点和位移监测装置的安装调试,同步建立在线监控系统,以更准确地掌握上翘炉底板的温度、位移变化趋势。

4.创建炉底应力监控模型

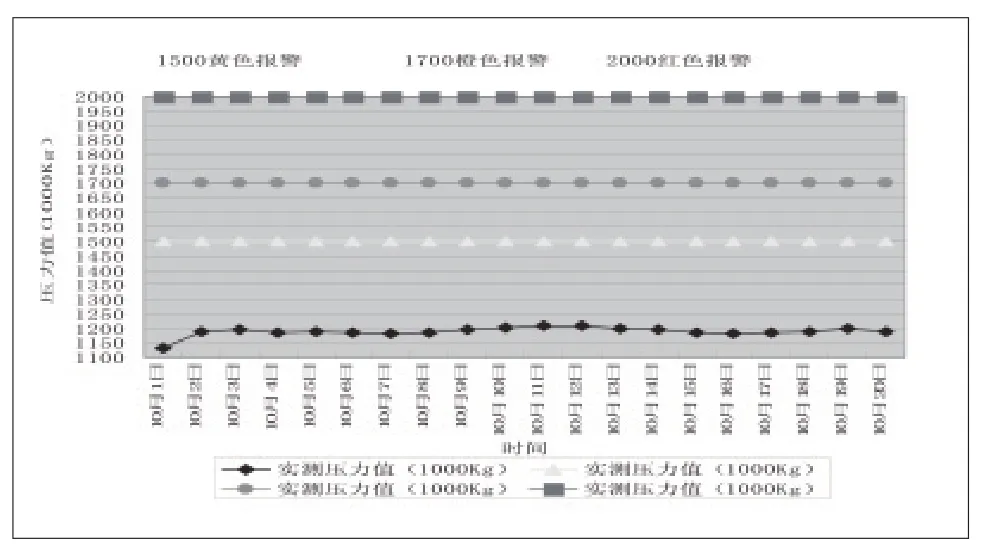

根据抑制力的计算,创建实时应力监控数学模型,并与中控计算机系统实现无缝对接,形成应力曲线图,运用炉底无损的上翘压紧及装置系统,完成对整个系统的监控(见图1)。

图1 高炉底板实时应力监控数学模型

5.应力监控模型平台

5.1 上翘炉底应力监控曲线

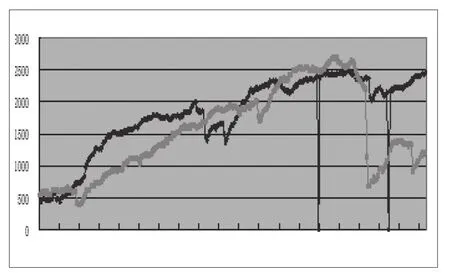

根据一年来几次有代表性的高炉检修,通过应力监控模型平台画出的曲线,发现了大型高炉、炉底板上翘的几个成因,了解了盲板力的大小、炉缸工作热应力的变化以及有害元素分子力的富集的原因。炉底应力实时数据采集,所对应的高炉应力、温度等各种工艺参数有机集成的大数据平台目标的实现,也为及时掌握炉缸工作状况的变化,保持高炉生产长周期稳定顺行,延长高炉寿命及准确安排大中修,提供了新的数据平台,在国内同行中属于首创(见图2、图3、图4、图5)。

图2 2015年11月26日 马钢A高炉检修炉底应力曲线

图3 2016年1月28日 马钢A高炉检修炉底应力曲线

图4 马钢A、B高炉一年来的应力曲线

图5 2016年测试B高炉四个铁口区域一天的应力变化曲线

5.2 应力监控模型指导高炉操作的启示

一年多来,马钢创造性地依靠没有连接、无损、接触式的方法,用来稳定炉底、炉缸的保护,成功创建了高炉炉底应力监控模型平台,并以此结合高炉炉况及经济技术指标变化的具体实践和分析,证明此平台完全可以监控高炉的工作状况,指导高炉操作,及时调整对策实现高产、低耗、长周期稳定。随着时间的延续和大数据的不断积累分析,还会有更多的发现。

(1)高炉炉底应力监控模型可靠、灵敏度高,真实反映了炉底炉缸的应力场的变化和工作变化。

(2)高炉炉底应力监控模型为高炉操作准确掌握下部变化、提出数据分析提供了技术支撑,同时也开创了高炉炼铁应力监控技术发展的先河。

(3)高炉炉缸应力监控模型平台及应力场的变化,能够准确掌握大型炉窑和设备的工作状况,可以拓展到其他领域。

(4)炉底应力场的变化,突破了温度场单一监控炉缸的工作状况。可结合应力场配合温度场共同分析炉缸的侵蚀状况,为高炉长寿及大中修提供支持。

(5)炉底应力的波动能迅速反映炉况的优劣,是“高炉炉况新的晴雨表”。

(6)应力波动与顶压和送风状况有明显的对应关系,但不是炉底板上翘的主要原因,提升顶压操作参数不会发生严重后果。

(7)应力不会持续上升,也有回落的时间段。通过对应力回落时间段高炉操作的参数积累分析,能够找到控制手段。

6.结语

在高炉炉底应力监控模型平台“半周”时,炉缸工作热应力800吨左右,能及时、准确发现炉缸工作的劣化,并及时调整出铁制度,活化炉缸均匀性。在平台“满月”时,发现盲板力不超过500吨左右,即使增加顶压操作也不会有大影响,可以释放高炉操作的禁锢。在平台“百日”时,发现有害元素分子力持续增加,必须要有效控制,规范固体废量使用,使应力状况趋于稳定,进而基本消除因渣皮脱落造成的炉况波动。在平台“周岁”时,发现边缘气流应力300吨左右,边缘气流的强弱会引发炉腹上部炉壳温度产生应力波动,边缘气流的变化对排锌有影响,可以衡量缘气流调整效果,减缓冷却壁热流强度。

高炉炉底应力监控模型平台发现四个铁口工作区域有明显不同,与铁口工作状况、铁口区炉缸的活跃程度等有密切联系,准确对应了炉缸工作的正常生产、休风到零、高炉复风及铁口打开各个阶段的关系,尤其是准确地对应了炉缸休风时段的细微变化,可以指导并及时调整当期出铁制度,达到活化炉缸的目的。

应力场配合温度场,可以共同分析炉缸的侵蚀状况,为高炉长寿及大中修提供更准确的依据。同时也为大型高炉活跃炉缸,准确掌握各铁口的工作状况,降低燃料比,提高各项经济技术指标,突破高炉操作思维,提升高炉生产操作的技术水平,创建新的技术保障平台。

进入新世纪以来,受到自然资源短缺、能源供给不足、生态环境保护等方面的制约,加上遵循循环经济理念,节能减排的新要求,还有加快“精料入炉”向“经济料入炉”的转变等,高炉炼铁生产如何迅速、平衡、再发展,必须要有新技术的突破与支撑,需要增加炉底炉缸检测监控系统,任重道远。

(作者单位:马钢第三炼铁总厂)