新型水面舰艇防护结构模型制作工艺及装舰可行性分析

2017-07-25郑盼李永清朱锡熊虎

郑盼,李永清,朱锡,熊虎

海军工程大学舰船工程系,湖北武汉430033

新型水面舰艇防护结构模型制作工艺及装舰可行性分析

郑盼,李永清,朱锡,熊虎

海军工程大学舰船工程系,湖北武汉430033

[目的]为确保研究的新型防护装甲结构在大型舰船上顺利安装,充分提高安装效率以及发挥防护效果,开展了大型舰船新型防护装甲的装舰工艺研究。[方法]以“纳米二氧化硅(SiO2)气凝胶/抗弹陶瓷/高强聚乙烯(PE)/纳米SiO2气凝胶”典型复合装甲为研究对象,对该复合装甲进行模型设计、材料和设备选型以及局部1∶1模型制作工艺的研究。探讨新型复合装甲在焊接过程中,高温对高强聚乙烯的响应以及在实船上安装工艺的可靠性。[结果]试验结果表明,焊接所产生的高温对高强聚乙烯无影响。[结论]研究的新型防护装甲安装工艺流程具有可行性、操作性较好、精度可控、质量可检查、可靠性好等特点,是一种可行的装舰工艺方案。

舰船防护;防护装甲结构;安装工艺;高强聚乙烯;SiO2气凝胶毡

0 引 言

传统舰船舱壁采用厚重的钢板来支撑上层建筑以及阻挡爆炸产生的破片和冲击波载荷,随着现代先进武器及船体轻量化发展的需要,这种钢板结构不再满足现代舰船的设计需要[1-2]。上世纪40年代后,随着材料科学的进步,人们成功地利用叠层金属、陶瓷、纤维增强复合材料(GFRP,又称玻璃钢)研制了高效、轻质的新型防护装甲[3-5]。相较于金属材料,GFRP材料具有优良的物理机械性能和化学性能、更高的比强度及比模量,更重要的是它还具有较好的动能吸收性,且无“二次杀伤效应”,因而具有优良的防弹性能,被广泛应用于航空航天、兵器工业、交通运输和工程防护等各领域[6-8]。

由于大型舰船结构、型材尺寸等与现役舰船结构相比,均有较大差异,原有复合装甲的安装工艺并不适用于大型舰船[9-13]。此外,由于包含多种材料,大型舰船新型结构形式的连接、界面连接以及板块连接等工艺均属于新的内容,以前并无相关技术储备。

鉴于此,在考虑大型舰船自身防护结构重量和空间限制的条件下,为了确保新型防护结构在大型舰船上顺利安装,充分发挥防护效果,本文将开展大型舰船新型防护装甲装舰工艺研究。以“纳米SiO2气凝胶毡/抗弹陶瓷(碳化硅陶瓷)/高强聚乙烯(PE)/纳米SiO2`气凝胶毡”典型复合装甲为研究对象,重点研究其在舰船典型舱壁结构上的安装工艺。在理论分析的基础上制定相应的工艺流程,并按照工艺流程制备局部1∶1模型,以验证研究安装工艺的合理性,为新型复合装甲水上防护结构形式的优化设计和实际装舰应用奠定工艺基础。

1 模型设计

采用高强聚乙烯和陶瓷复合装甲进行防护在抗弹机理上属于2个完全不同的类型。高强聚乙烯是一种典型的“柔性”装甲,适用于抵御较低速的弹丸穿甲,其抗弹机理主要依靠纤维断裂、纤维与基体界面脱胶开裂拔出、层间分层等破坏模式吸收弹体动能。陶瓷复合装甲是一种典型的“刚性”装甲,适用于抵御高速的弹丸穿甲,其抗弹机理是利用高硬度的陶瓷侵蚀、钝化和碎裂弹体,降低弹体的侵彻性能,以及利用陶瓷材料碎裂后形成的陶瓷锥吸收弹体的冲击动能、分散冲击载荷[14]。因此,利用装甲防护材料的不同防护性能,组成“夹芯式”、“间隙式”等复合装甲防护结构是防护装甲的主要发展方向,再参照复合装甲结构防护性能和耐热性能的结构型式优化结果,设计了如图1所示的模型结构(单位:mm)。

根据舰船水上防御结构的特征,为了使设计更加灵活和运用范围更广,设计了两种边界嵌入结构。如图1所示,模型左边是在一般情况下的设计结果,边界隔板与舱壁夹角为90°;模型右边是在边界夹角特殊情况下的设计结果,夹角大小可根据舰船实际需要进行调整,模型整体尺寸为500mm×272mm×715mm。采用钢板夹复合材料层,其中复合材料层包括气凝胶毡、高强聚乙烯层合板、碳化硅陶瓷,在图1(b)俯视图中自下而上分别为5mm钢板、20mm气凝胶毡、10mm碳化硅陶瓷、70mm高强聚乙烯层合板、20mm气凝胶毡、10mm钢板,整体理论防护结构厚度为135mm。填充时,边缘采用高强玻璃钢楔块充实并压紧。各板块间、板块与玻璃钢之间以及玻璃钢与钢架结构之间均采用硅胶粘接。考虑到各层之间的硅胶有一定的厚度,实际的填充装置玻璃钢内槽应该设计得更宽一些才能保证各板块的顺利安装。此外,在高强聚乙烯板边缘布置了热电偶,主要是为了测量在焊接过程中产生的高温传递到高强聚乙烯表面的剩余温度。

2 材料及设备要求

制作上述模型所需的材料包括钢板、气凝胶毡、碳化硅陶瓷、高强聚乙烯层合板、玻璃钢、硅胶、玻璃钢蒙皮等,需要的检测、加工及安装设备包括温度传感线、温度指示计、C型夹具、水切割机、打磨设备及磨片、调胶配胶用工具、焊接设备、焊条等。制作材料尺寸及所需设备具体要求如下:

1)制作材料要求。

(1)Q235钢板:平面尺寸为5mm×500mm×522mm,8mm×500mm×250mm,10mm×500mm×608mm,12mm×500mm×120mm;

(2)高强聚乙烯层合板:平面尺寸为10mm×500mm×500mm,20mm×500mm×500mm;

(3)气凝胶毡:平面尺寸为10mm×500mm×480mm;

(4)碳化硅陶瓷:平面尺寸为10mm×100mm×100mm;

(5)2536硅胶:A,B组份;

(6)玻璃钢蒙皮:食品级854树脂/SW220玻纤,厚度约0.8mm,面积为580mm×580mm。

2)设备要求。

(1)温度传感线:共6根,长约1.5 m;

(2)温度指示计:共6个,量程0~1 000℃;

(3)C型夹具:共6个,量程0~150mm;

(4)水切割机:1台;

(5)打磨设备及磨片:1套;

(6)调胶、配胶用工具:1套;

(7)焊接设备、焊条等。

3 水上防护结构模型制备工艺

3.1 典型钢结构模型制备工艺

参照实际舰船水上防护结构形式设计的水上防护钢结构模型如图2所示(单位:mm)。按照图纸要求,水切割钢板,并焊接成相应金属框架。钢框架尺寸应满足图纸要求,内部安装复合板界面,要求表面平整,无毛刺,焊缝处无明显凸起。

在实际焊接过程中,首先在尺寸为10mm×500mm×608mm的Q235钢板上面作焊接记号,在钢板中间画一条平行于2个短边的中线,再在距离中线265mm处画出2条平行于中线的平行线,即焊接线。将尺寸为8mm×500mm×250mm的T型材腹板垂直放置在焊接线上,并用直角板实时测量与稳定,确保2块钢板之间的夹角为90°,再点焊固定2块钢板。为确保整个焊接过程中2块钢板不因焊接高温而变形偏离直角,将2根支架焊接在2块钢板的另一端,然后再满焊,如图3所示。

3.2 典型局部模型制备工艺

典型局部模型制备工艺要求如下:

1)高强聚乙烯层合板:总厚度70mm,为控制板材质量稳定,单次成型板厚一般不超过20mm,设计为20+20+20+10mm,逐步粘接使厚度累加至70mm。由于高强聚乙烯纤维强度高,韧性好,用普通刀具加工易出现纤维毛刺及缠绕刀具的情况,故采用水刀切割,水刀加工效果良好,用水刀将板状高强聚乙烯切割至模型尺寸500mm×500mm待用。

2)气凝胶毡:因气凝胶毡质软且薄,可直接用锋利的刀片切割,切割之前先在气凝胶毡上用记号笔按设计尺寸画线,再用直尺贴靠在所画的线上切割成安装所需的模型尺寸500mm×480mm待用。

3)碳化硅陶瓷:陶瓷质硬且脆而不易加工,所以生产的是特定尺寸的陶瓷块,统一尺寸为10mm×100mm×100mm。制备时将小块陶瓷用预制好的玻璃钢薄片和硅胶粘接成为一整块方形板。图4所示为陶瓷粘接过程。首先,用直角架将玻璃钢和陶瓷固定好角度防止移位,然后,在玻璃钢表面刮涂配好的硅胶(要求均匀且薄)。同时,在陶瓷上与玻璃钢贴合的面也刮涂硅胶,并与玻璃钢贴合在一起压紧。最后,再在陶瓷表面覆盖一层玻璃钢薄片,并压紧,使之成为一块尺寸为500mm×500mm的陶瓷板。

4)玻璃钢楔块:按图纸要求,制作好相应模具,并手糊成型,制备高强玻璃钢楔块。固化彻底后,打磨修整直到符合尺寸要求。玻璃钢楔块由L型楔块与方形楔块拼装而成。考虑到模型的钢结构夹角处有焊占位,为确保在安装过程中玻璃钢楔块能与钢结构紧密贴合,需将L型玻璃钢锲块倒圆角,如图5所示。

图4 陶瓷粘接Fig.4 Jointing of ceramic

图5 玻璃钢楔块倒角Fig 5 Cutting angle of GFRP bar

此外,玻璃钢锲块内表面需要走热电偶线路,因此需要用铣床铣出比热电偶线稍宽的凹槽,如图6所示。然后,再布置热电偶并用502胶水固定电偶线,热电偶探头悬置于凹槽内不用处理。

图6 玻璃钢锲块铣凹槽Fig.6 Milling groove of GFRP bar

5)双组份硅树脂准备:提前备好双组份硅树脂,该树脂为A,B组份,挥发物少,固化时间约20~30 min,直接作为粘接剂时,可适当加入2~3份白炭黑,以防止流挂。

4 模型拼装粘接成型工艺

4.1 预拼装分析

复合装甲结构安装前应进行预拼装,避免安装后因出现问题而返工。各板块按以下顺序预拼装组合:①L型玻璃钢楔块→②气凝胶毡(10+10mm)→③高强聚乙烯层合板(20+20+20+10mm)→④碳化硅陶瓷(10mm)→⑤矩形玻璃钢楔块→⑥气凝胶毡(10+10mm)→⑦钢板(5mm),如图7所示。

图7 预拼装示意图Fig.7 Schematic of pre-assembly

拼装时,以能较容易拼装,且各边框拼装缝隙小于2mm为准。实际拼装时,各板材实际累积厚度要比理论计算值多出8~10mm,主要是由于气凝胶毡膨胀、各板层间存在少量间隙。针对实际模型舱壁堆积过厚的问题,采用C型夹具逐层夹紧,特别是气凝胶层夹实后,基本达到设计厚度值。预拼装完成后,按图纸对其检测,并用温度仪器对温度传感线进行检测,将所有的温度传感线连接到温度仪器上,观察测点温度是否一致且为室温,检测与测试正常后,将其逐块拆卸。

4.2 模型安装

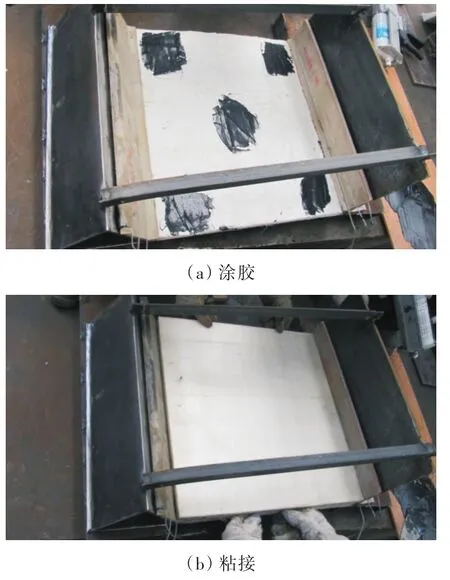

按比例调好硅胶树脂,对其进行拼装粘接,粘接顺序与预拼装顺序相同。由于各板材在加工过程中会产生大量粉尘,且吸附在板材表面会影响粘接效果,故在粘接前先采用丙酮将板材表面擦拭干净,晾干。

1)L型玻璃钢楔块。

对钢板粘接处和两端L型玻璃钢楔块粘接面均匀涂敷胶液,将L型玻璃钢楔块贴紧压实。涂敷树脂时,应用毛刷满涂,不能漏刷。粘接后,将L型玻璃钢楔块两端抵紧,如图8所示。

图8 玻璃钢锲块的粘接Fig.8 Jointing of GFRP bar

2)气凝胶毡。

锁紧两端L型玻璃钢楔块后,开始粘接气凝胶毡,为节约时间和材料成本,将所有板块之间的粘接改为点粘接,将气凝胶毡表面均匀点涂硅胶(5个约60mm×60mm的点,根据实际面积调整涂胶点和大小),并在钢结构粘接面相应的地方也均匀涂敷一层薄薄的硅胶,再将气凝胶毡紧贴、按实,连续粘接2层10mm的气凝胶毡,如图9所示。

图9 气凝胶毡的粘接Fig.9 Jointing of silicate aerogel felt

复合板粘接完成后,应对其表面溢出胶液进行清除,擦拭干净。必要时,可对非粘接面等通过贴胶带、薄膜(与胶液不相粘)、涂脱模剂等方式进行保护,防止粘上胶液后难以清除。在保证夹紧工装上紧条件下自然固化,其中,初始固化20~25 min,完全固化需2 h以上。

3)高强聚乙烯层合板粘接。

依次对高强聚乙烯层合板表层点涂(5个约60mm×60mm的点,根据实际面积调整涂胶点和大小),逐层粘接70mm厚高强聚乙烯层合板(20+20+20+10mm厚),如图10所示。

图10 高强聚乙烯层合板粘接Fig.10 Jointing of high strength polyethylene composite laminates

4)陶瓷板粘接。

采用同样方法,在高强聚乙烯层合板和陶瓷板一面涂刷数个硅胶点,再贴紧压实,为了减小各层间距以及能够压实,采用C型夹具夹紧复合装甲模型,如11所示。

图11 陶瓷粘接并压紧Fig.11 Jointing of ceramic and compaction

5)玻璃钢条与气凝胶毡粘接。

将条状玻璃钢按设计图粘接,条状玻璃钢应与L型玻璃钢锲块直接接触粘接,保证高强聚乙烯层合板和陶瓷板嵌于玻璃钢锲块的凹槽内,再按照上述气凝胶毡安装要求粘接气凝胶毡,如图12所示。

图12 玻璃钢条与气凝胶毡粘接Fig.12 Jointing GFRP strip and silicate aerogel felt

6)钢板焊接。

由于气凝胶毡内具有大量的孔隙,会发生膨胀而使得板块较厚,为了让钢板焊接紧凑,焊接的同时用C型夹具将钢板夹紧,再进行钢板焊接。焊接时,为避免局部持续高温使内部的高强聚氧乙烯受损,应先局部分开点焊。如图13所示,在外封钢板与垂直钢板的夹角处每隔200mm点焊将钢板固定,再每隔100mm点焊予以加强。最后,将两边的缝隙来回轮流隔段焊接,直到焊缝夹角处全部焊全,最后焊接T型材面板。

为检测在焊接过程中的高温对高强聚乙烯表面的影响,在整个焊接过程中实时记录测温器的数值变化,测得的最高温度为48℃,所以焊接产生的高温对高强聚乙烯并无影响。

图13 钢板焊接Fig.13 Jointing of steel plate

5 水上防护结构装舰工艺可行性分析

根据舰艇实际舱壁结构,制备了复合装甲局部1∶1模型,进行了复合装甲组成材料及加工工艺的探讨。经试验确认:所研究的复合装甲安装工艺是可行的,可用于指导复合装甲的实舰安装。其主要工艺流程包括以下步骤:

1)测量舱壁几何尺寸,根据舱壁尺寸确定是否增加分隔板,添加分隔板后,测量相应尺寸;

2)根据分段尺寸,制作玻璃钢楔块,用硅胶将玻璃钢楔块粘接在分隔板上;

3)逐层粘接气凝胶毡,每层不足之处用刀片切割,并注意层与层之间的缝隙错开铺设,并贴紧压实;

4)在粘接气凝胶毡后,清洗高强聚乙烯层合板表面,晾干后再用硅胶点粘高强聚乙烯层合板,错开拼接,每层不足之处用水刀切割并粘接;

5)粘接完高强聚乙烯层合板之后,将另一部分玻璃钢粘接在钢结构上;

6)在高强聚乙烯层合板上粘接气凝胶毡;

7)在气凝胶毡外层放置表面盖板,同时用C型夹具固定好整个复合装甲,并在外封钢板周围点焊定位,尺寸检验合格后全部焊接,避免局部温度过高对复合装甲的破坏。

结合上述装舰工艺流程,其相应的质量控制节点如下:

1)舱壁现场测量及现场安装环境标示。

这是后续装舰工艺的基础,现场测量要求船厂、设计所2人以上参加,同一部位测量次数不少于3次,以确保测量尺寸的准确性。另外,必须对现场其他影响安装质量的因素进行标示记录,主要包括:舱壁电缆、穿孔、管路等布设情况以及舱壁型材焊角尺寸、安装舱室入口位置、大小及形状、安装舱室电源及通风情况等。

2)复合装甲制备及质量检验。

主要对高强聚乙烯层合板、气凝胶隔热层成型质量进行检验,包括:外观质量检验、面密度校核、抽样实弹打靶试验等。

3)复合装甲切割加工精度检验。

参照舱壁安装空间尺度和舱室入口大小,优化设计复合装甲板块后,进行非接触式切割加工,并对加工精度进行测量和控制。

4)玻璃钢楔块的安装定位。

按照复合装甲多层结构设计尺寸要求,对预制的玻璃钢楔块进行定位安装,并测量安装位置,检查是否与设计尺寸相符。

5)气凝胶毡与高强聚乙烯层合板的层间粘接。

由于这两种材料的性能差异较大,故粘接前要进行粘接强度试验,现场粘接过程中须严格控制施工环境以满足粘接要求。

6)外封钢板的定位装配。

复合装甲各层材料安装完毕后,要对外封钢板进行定位焊接,在此过程中需重点控制装配间隙,避免间隙过大引起焊接过程过热,从而影响内部复合装甲材料的性能。

7)安装完后整体外观质量检查。

检查内容主要包括焊缝外观质量、型材恢复情况、与相邻舱壁或甲板的连接。

综上所述,参照上述工艺并严格按照质量控制节点进行安装,从理论和模型安装验证情况来看,复合装甲的装舰工艺是科学可靠的。

6 结 论

根据以上复合装甲结构工艺流程设计研究,得出以下结论:

1)对参照了舰船实际尺寸设计并制作的2种模型进行局部1∶1模型的安装工艺试验。复合材料装甲2种结构形式的工艺均满足设计要求,工艺上可以实现。

2)在2种模型安装过程中,进行了焊接温度测试。焊接过程中高强聚乙烯表面最高温度远低于其熔点,对高强聚乙烯复合装甲没有破坏作用。

3)通过复合装甲制备及加工工艺的理论研究,同时结合典型舱壁局部1∶1模型进行试验验证。所研究的工艺操作性较好,精度可控,质量可检查,工艺可测性好,是一种可行的装舰工艺。

4)综合考虑分析芯层材料防护性能和材料价格,高强聚乙烯层合板为最优选择。复合装甲结构的耐火性满足A60要求,毒性测试合格。国内厂商生产的复合装甲材料就防御性能而言已经达到国际先进水平,可完全实现自给。

参考文献:

[1]徐秉汉,林吉如,查煜峰,等.建造工艺对舰船结构承载能力与疲劳寿命的影响[J].舰船科学技术,1995,27(1):16-21,56.

[2]杨屹,程虹.舰船建造质量评估体系探讨[J].舰船科学技术,2015,37(2):8-13.YANG Y,CHENG H.The discuss on the evaluation system on the ship's build quality[J].Ship Science and Technology,2015,37(2):8-13(in Chinese).

[3]张典堂,陈利,孙颖,等.UHMWPE/LLDPE复合材料层板低速冲击及冲击后压缩性能实验研究[J].复合材料学报,2013,30(增刊1):107-111.ZHANG D T,CHEN L,SUN Y,et al.Low velocity impact and residual compressive strength after impact properties of UHMWPE/LLDPE composite laminates[J].Acta Materiae Compositae Sinica, 2013, 30(Supp 1):107-111(in Chinese).

[4]蔡军锋,傅孝忠,易建政.超高分子量聚乙烯-聚氨酯泡沫复合材料的抗爆实验与数值模拟[J].高分子材料科学与工程,2013,29(11):79-83.CAI J F,FU X Z,YI J Z.Anti-explosion experiment and numerical simulation of UHMWPE-PUF composite[J].PolymerMaterialsScienceand Engineering,2013,29(11):79-83(in Chinese).

[5]孙晓明,姚宏伟,束蒙生,等.高性能聚乙烯纤维手套防护性能研究[J].安全、健康和环境,2014,14(11):23-25.SUN X M,YAO H W,SHU M S,et al.Study on pro⁃tective property of HPPE fiber gloves[J].Safety Health&Environment,2014,14(11):23-25(in Chinese).

[6]陈长海,徐文献,朱锡,等.超高分子量聚乙烯纤维增强层合厚板抗高速钝头弹侵彻的理论模型[J].中国舰船研究,2015,10(3):63-69,83.CHEN C H,XU W X,ZHU X,et al.Theoretical mod⁃el for thick ultra-high molecular weight polyethylene fi⁃ber reinforced laminates penetrated by high-velocity blunt-nosed projectiles[J].Chinese Journal of Ship Research,2015,10(3):63-69,83(in Chinese).

[7]周红兵,梅志远.多层复合舰用装甲结构抗高速破片特性比较研究[J].材料开发与应用,2011,26(4):1-6.ZHOU H B,MEI Z Y.Energy absorption mechanism of MCFS structure impacted by high velocity FSP[J].Development and Application of Materials,2011,26(4):1-6(in Chinese).

[8]黄若波.玻璃钢材料在国外舰船中的应用[J].造船技术,2009(6):8-10,14.HUANG R B.The application of GRP material in for⁃eign vessel[J].Marine Technology,2009(6):8-10,14(in Chinese).

[9]田娜,王大钧.舰船建造过程确定工艺流程时的可靠性影响因素[J].船舶标准化与质量,2008(5):33-35.

[10]邵优华,许军.模块化技术在舰船设计建造中的应用和研究[J].船舶,2007(2):25-30.SHAO Y H,XU J.Modular technique in warship de⁃sign and construction[J].Ship&Boat,2007(2):25-30(in Chinese).

[11]黄健,周洪元,奚健,等.船体总段吊带吊装新工艺研究与应用[J].船舶与海洋工程,2015,31(3):68-75.HUANG J,ZHOU H Y,XI J,et al.Study and appli⁃cation of hull block sling lifting new technology[J].Naval Architecture and Ocean Engineering,2015,31(3):68-75(in Chinese).

[12]田娜,王大钧.舰船建造过程工艺系统可靠性初探[J].船舶标准化与质量,2006(4):21-24.

[13]陈桂明,丁伟康.国外舰艇建造工艺技术概况[J].造船技术,2014(6):4-7.CHEN G M,DING W K.The survey of building tech⁃nologies for foreign naval ships[J].Marine Technolo⁃gy,2014(6):4-7(in Chinese).

[14]侯海量,张成亮,李茂,等.冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性[J].爆炸与冲击,2015,35(1):116-123.HOU H L,ZHANG C L,LI M,et al.Damage charac⁃teristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J].Explosion and Shock Waves,2015,35(1):116-123(in Chinese).

Mock-up development of new warship protective armor structure and feasibility analysis of ship installation

ZHENG Pan,LI Yongqing,ZHU Xi,XIONG Hu

Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,China

To ensure the installation of the new design of protective armor structure on larger warships,a study into the installation process of the structure of this armor is carried out to improve installation efficiency and ensure the protective effect.This paper proposes a typical composite armor structure design which is composed of'silicate aerogel/ballistic ceramic/high-strength polyethylene/silicate aerogel'.The study analyzes the modeling design,down-selection of materials and equipment,and real ship mock-up technical development.The reliability and application of high strength polyethylene in response to high temperatures in the real ship installation process is discussed.The results show that high-temperatures during welding have no negative impact on the high strength polyethylene of the armored structure.The design demonstrates that this installation process is feasible and can be provided as an alternative solution by virtues of its good maneuverability,controllable precision,checkable quality and high reliability.

warship protection;protective armored structure;installation process;high strength polyeth⁃ylene;silicate aerogel felt

U671.86

:ADOI:10.3969/j.issn.1673-3185.2017.03.008

http://kns.cnki.net/kcms/detail/42.1755.TJ.20170512.1254.026.html期刊网址:www.ship-research.com

郑盼,李永清,朱锡,等.新型水面舰艇防护结构模型制作工艺及装舰可行性分析[J].中国舰船研究,2017,12(3):51-57.

ZHENG P,LI Y Q,ZHU X,et al.Mock-up development of new warship protective armor structure and feasibility analysis of ship installation[J].Chinese Journal of Ship Research,2017,12(3):51-57.

2016-09-26< class="emphasis_bold">网络出版时间

时间:2017-5-12 12:54

国家自然科学基金资助项目(51179200)

郑盼,男,1990年生,硕士生。研究方向:船用材料与应用工程。E-mail:252765457@qq.com

李永清,男,1976年生,博士,副教授,硕士生导师。研究方向:舰船新型材料与应用

朱锡(通信作者),男,1961年生,博士,教授,博士生导师。研究方向:舰船结构与材料工程