差速器齿轮螺栓断裂分析

2017-07-25易国良羊奎李劲峰杨冬梅匡翼

易国良,羊奎,李劲峰,杨冬梅,匡翼

(湖南罗佑发动机部件有限公司,湖南湘潭 341000)

差速器齿轮螺栓断裂分析

易国良,羊奎,李劲峰,杨冬梅,匡翼

(湖南罗佑发动机部件有限公司,湖南湘潭 341000)

通过对断裂的变速器差速器齿轮螺栓的力学性能、金相组织、化学成分等各项指标进行分析,以及模拟螺栓的服役条件,发现断裂的原因是在螺栓表面处理时存在表面脱碳现象、差速器齿轮螺栓在设计时存在不合理的地方,并提出避免螺栓再次发生断裂事故的解决方案。

差速器齿轮螺栓;断裂;金相组织;尺寸设计

0 引言

差速器齿轮螺栓是变速器最重要的紧固件之一,某公司生产的差速器齿轮螺栓在另一公司进行模拟服役,进行强度测试时部分发生断裂,而且断裂部位都是在螺栓的头部。螺栓材质是SCM435,强度等级为12.9级;生产工艺流程为:圆钢→截长→镦头→磙丝→热处理,由于该批螺栓系外购件,因此具体的热处理工艺尚不清楚。

为了找出该螺栓断裂的原因,从零件的力学性能、化学成分、金相组织等方面进行了全面分析。

1 宏观检查

断裂螺栓及原始螺栓的宏观形貌分别见图1和图2。

断裂部位是螺栓的头部和杆身脱离,并非常见的杆部断成两截的情况。观察断口,并未发现有原始裂纹。断口类似于垂直剪切断口。

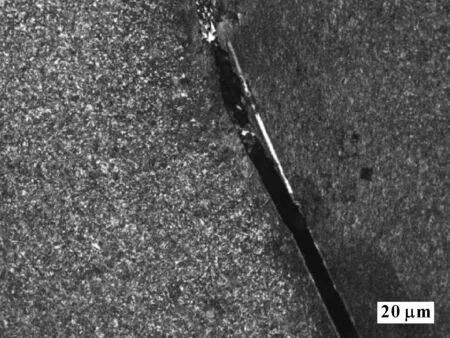

为了进一步了解螺栓的断裂形式,将断裂的螺栓沿轴线进行解剖,并镶嵌,做低倍检测。发现断裂形式并非是整个螺帽脱离杆身,而是螺帽边缘与螺栓杆身脱离,造成螺栓失效,如图3所示,螺帽边缘的正常位置是在1-2之间,从图3中可以发现螺帽边缘整体发生了滑移。

图1 拉断后螺栓的外观

图2 正常螺栓的外观

图3 螺栓拉断部位解剖图

2 力学性能分析

零件的力学性能分析使用的是常规硬度检测和螺栓强度拉伸试验。

2.1 硬度检测

将宏观检测解剖后剩余的部分进行硬度测试,实测数据见表1。

表1 实测螺栓硬度值

从上述数据可以看出,硬度值符合GB/T 3089.1.2000紧固件力学性能要求中12.9级要求。

2.2 强度检测

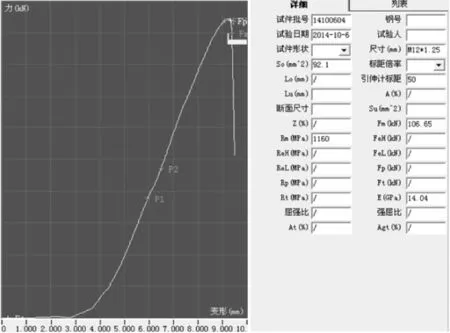

螺栓故障件是在做强度试验时发生断裂的,直接将该螺栓的强度检测数据调出,如图4所示。

从螺栓的拉伸曲线可以判定,检测出的抗拉强度是1 160 MPa,不符合GB/T 3089.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》要求中12.9级螺栓的强度要求。

图4 螺栓拉伸试验曲线

3 化学成分

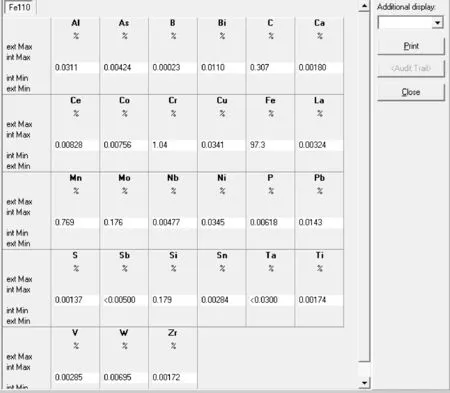

试验采用的是断裂后的螺栓原件,试验仪器采用德国布鲁克Q4UV型电火花直读光谱仪,实测化学成分见图5。

图5 断裂件原件的化学成分原始数据

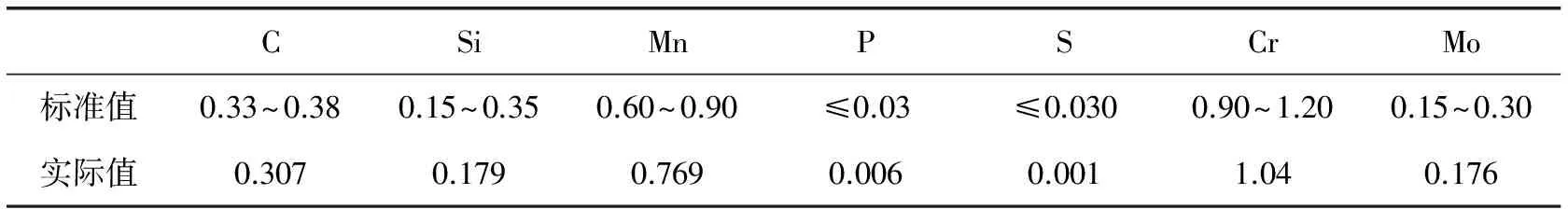

化学检测依据的技术标准是JIS G4053-2003,相应的成分范围见表2。

表2 螺栓化学成分表(质量分数)

从上述数据中可以看出,零件的材质符合SCM435技术要求。

4 金相分析

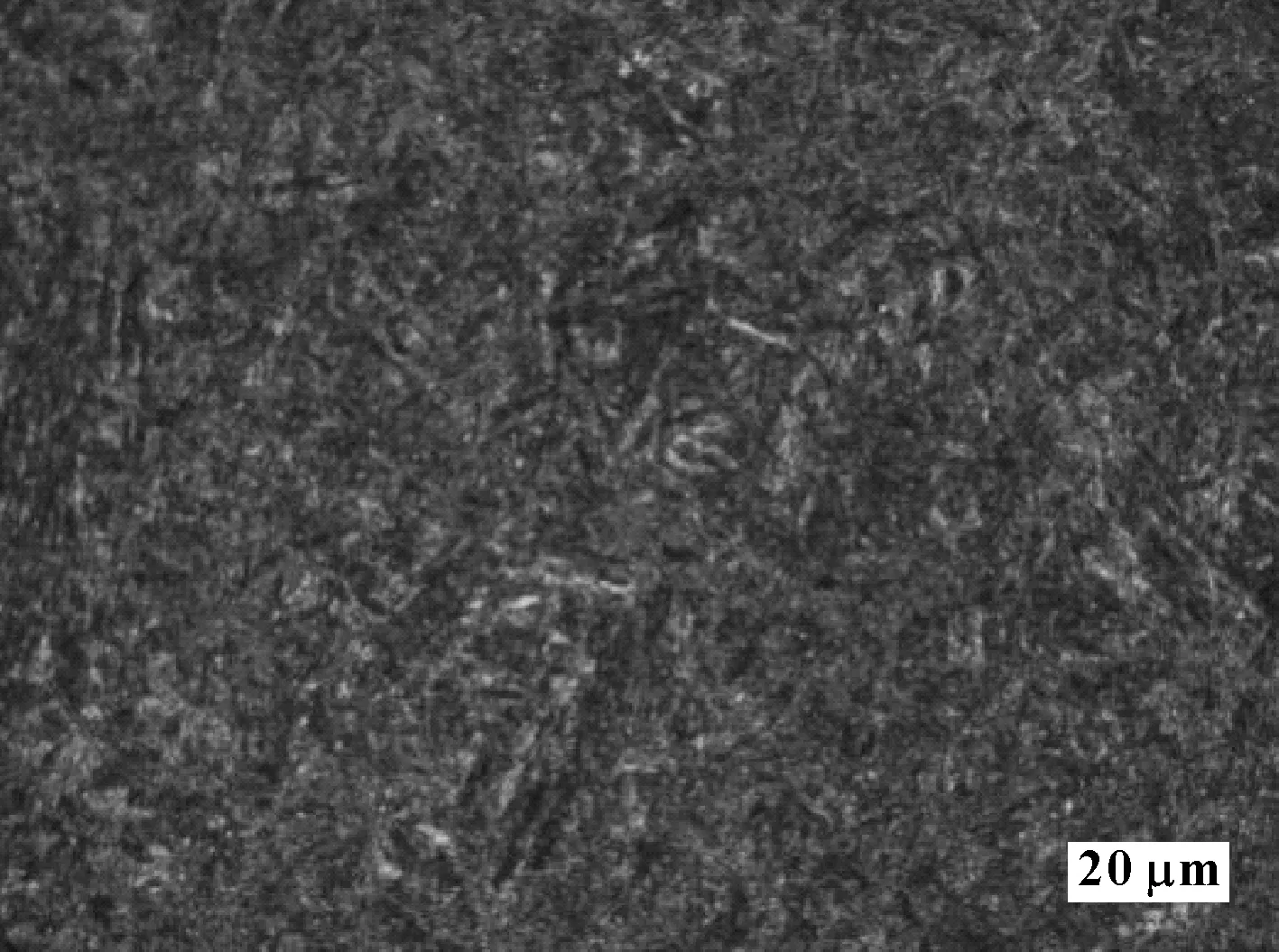

从螺栓断裂部位取样进行金相检验,观察断裂处显微组织可以发现:晶粒沿螺栓拉伸方向变形,属于明显的塑性变形[1],见图6;图7为螺帽边缘和螺栓杆部基体组织,可以看出:螺帽边缘部位与螺栓的整体组织是一致的,都是回火索氏体组织,组织都非常均匀;同样可以在螺帽边缘部分发现塑性变形的痕迹。

图6 断裂处显微组织

图7 螺帽边缘和螺栓杆部基体组织

图8是螺栓的心部组织,典型的回火索氏体。

图8 心部组织

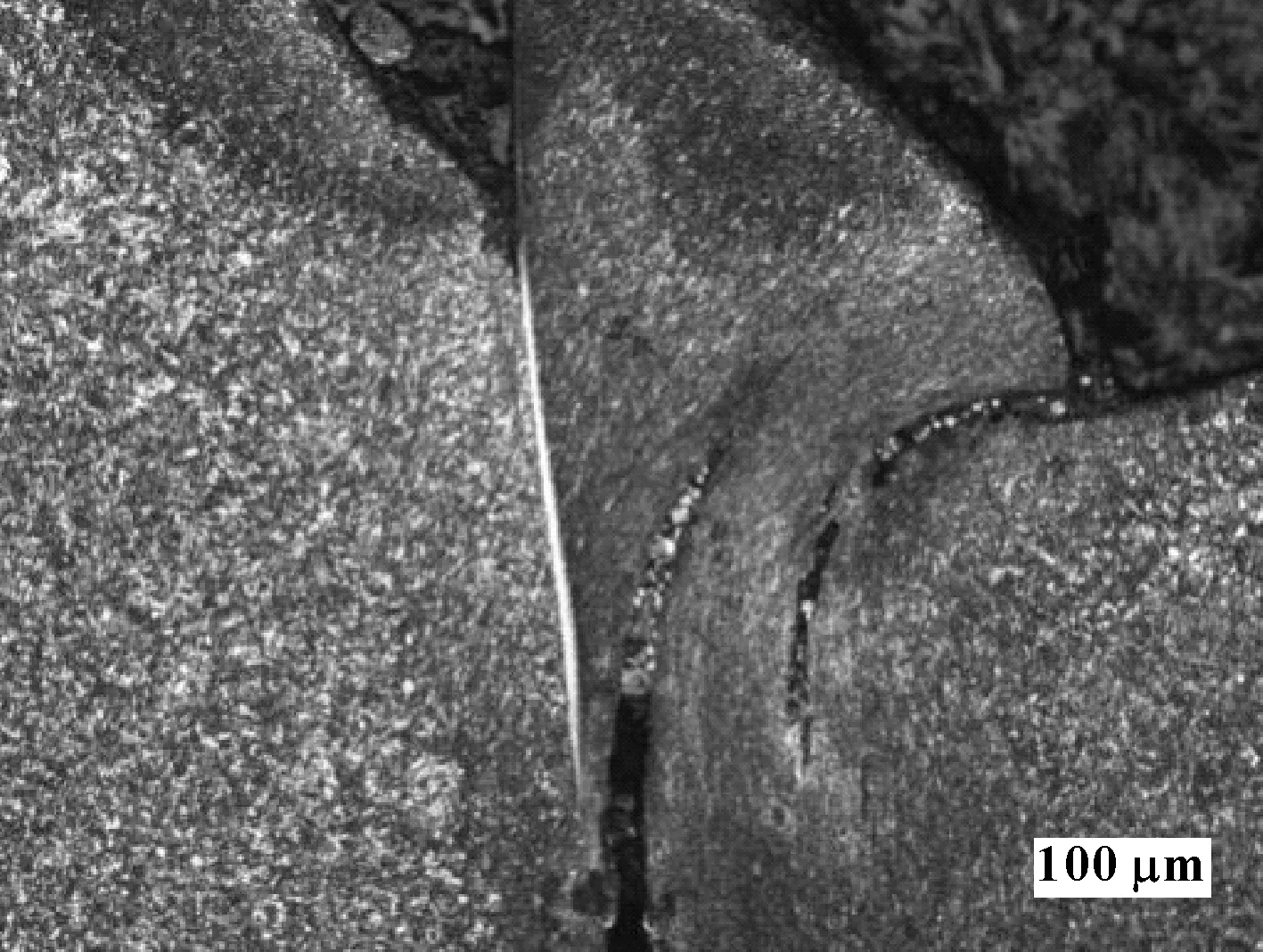

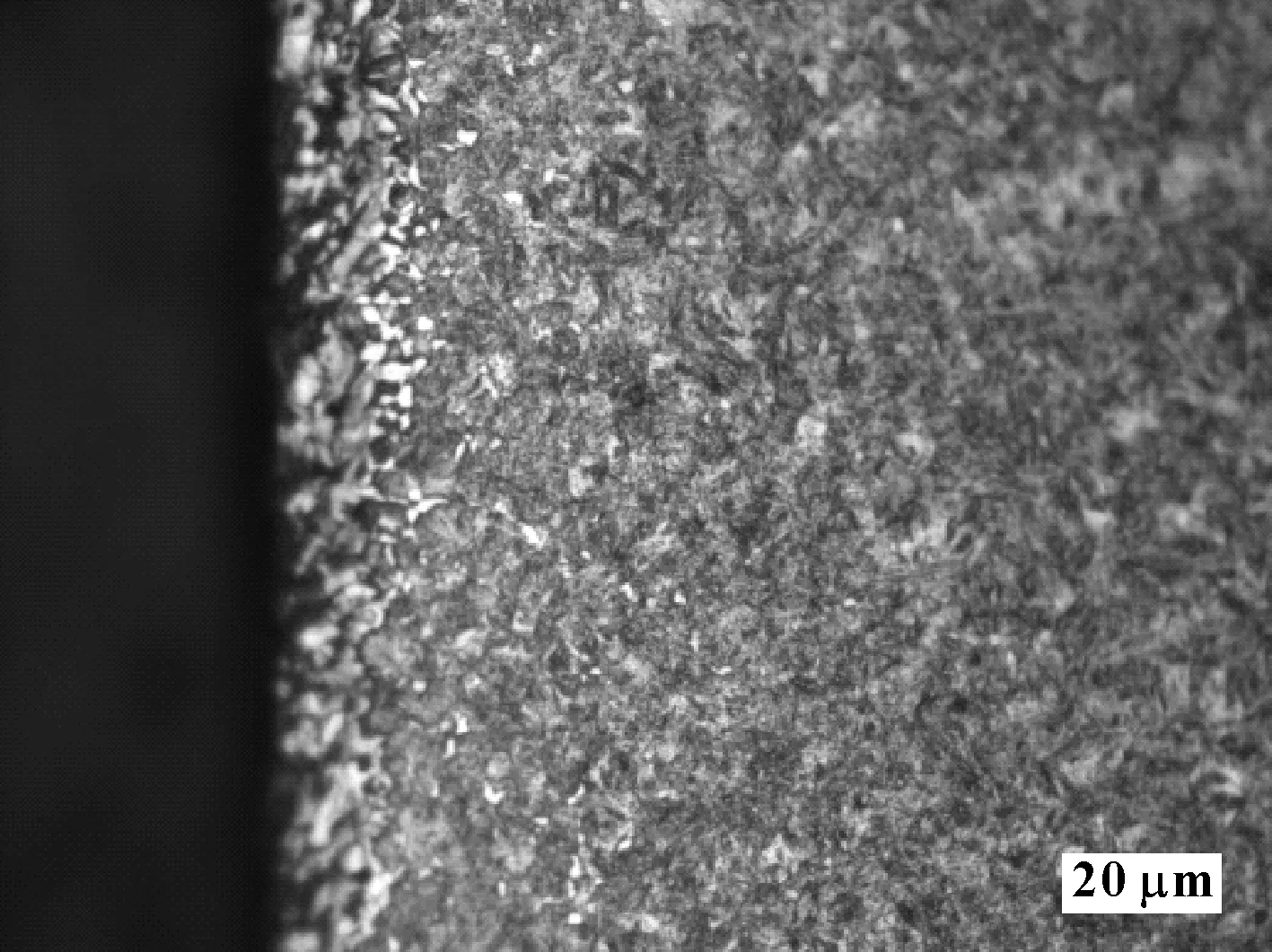

图9是螺栓杆部的边缘区域,与螺栓头部相接,可以发现:螺栓表面存在脱碳现象,组织为铁素体和回火索氏体。而铁素体容易在螺栓服役状态下发生变形,使螺栓的疲劳强度下降,从而影响整支螺栓的力学性能[2]。

图9 螺栓边缘部位

5 结果分析

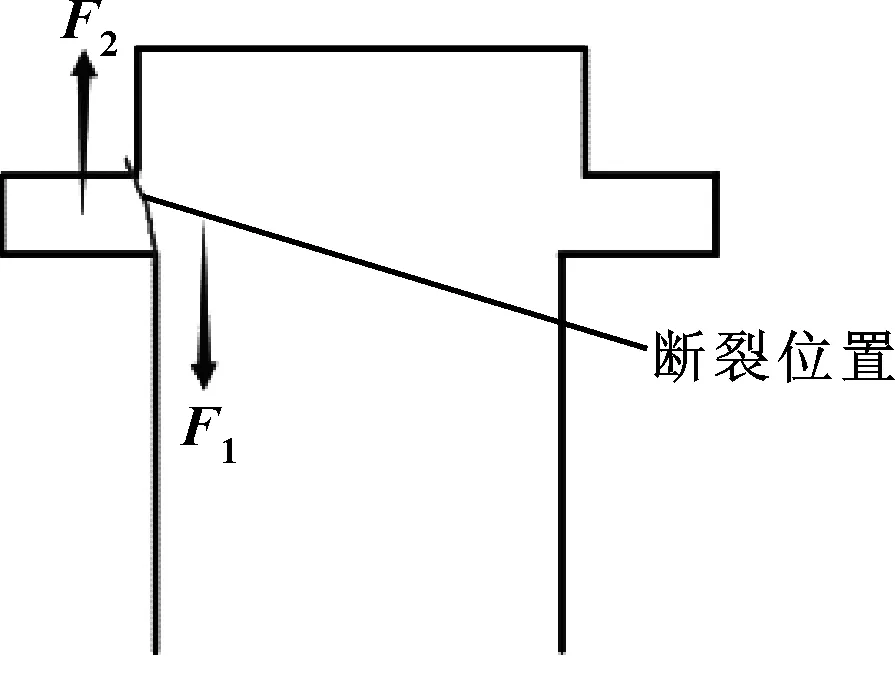

(1)从螺栓的宏观解剖图和低倍检测结果可以发现,螺栓的断裂形式并不是常见的断成两截,而是螺帽边缘与螺栓整体脱离,类似剪切断裂,断裂外受力示意图如图10所示。

图10 断裂处受力示意图

(2)螺栓硬度值是HRC41~42,符合GB/T 3089.1-2010中12.9级螺栓的硬度要求,但是从强度检测数据中可以看出,螺栓在承受106.7 kN的拉力作用下失效,即该螺栓的强度是1 160 MPa,不符合国家标准中规定的12.9级螺栓强度;而且从强度拉伸曲线分析,螺栓是在承受最大力值时突然失效,这在螺栓服役过程中是一个极大的安全隐患。

(3)螺栓的材质方面,符合技术要求规定的SCM 435材质要求,可以排除零件原材料错误的问题。

(4)从金相组织上看,螺栓整体是回火索氏体组织,断裂处晶粒发生明显变形,方向是螺栓的拉伸方向;螺栓杆部表面存在脱碳现象,组织为铁素体和回火索氏体,属于半脱碳,但是由于铁素体的存在,在螺栓拉伸受力时,晶粒容易发生变形,螺栓疲劳强度下降[3]。

从金相组织可以推断螺栓失效方式是在螺栓杆部受到强大拉力,螺栓头部边缘一圈由于受力面积较小,而且表面存在脱碳现象,强度降低,导致螺帽边缘一圈与杆身分离,发生失效断裂。

6 结论

螺栓断裂的主要原因有两点:

(1)螺栓设计不合理,螺帽边缘尺寸较小,受力面积较小,在拉力一定时,抗拉强度会更低。因此可以增加螺帽边缘厚度,增加接触面积;或者直接使用梅花头螺栓。

(2)螺栓表面有脱碳层,使螺栓的表面强度降低,特别在螺帽和螺杆相交部位受到拉应力和压应力同时作用,导致螺帽脱落,螺栓失效。因此必须严格控制热处理工艺,确保零件内部和外部显微组织一致,建议采用真空热处理。

【1】任颂赞.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003.

【2】刘泽坤.40Cr钢螺栓断裂分析[J].理化检验-物理分册,2003,39(3):160-161. LIU Z K.Fracture Analysis of the 40Cr Bolt[J].Physical Testing and Chemical Analysis Part A:Physical Testing,2003,39(3):160-161.

【3】张海峰.王春芬. 高强度螺栓断裂原因分析[J].热加工工艺,2007,36(20):85-87. ZHANG H F,WANG C F.Analysis of Failure Reason of High Strength Bolt[J].Hot Working Technology,2007,36(20):85-87.

Differential Gear Bolt Fracture Analysis

YI Guoliang, YANG Kui, LI Jinfeng, YANG Dongmei, KUANG Yi

(Hunan Luoyou Engine Parts Co., Ltd., Xiangtan Hunan 341000,China)

Through mechanical properties analysis, microstructure analysis, chemical composition analysis and service condition simulation to the fractured transmission differential gear bolt, the root causes of the bolt fracturing were decarburization phenomenon existed in the surface treatment of the bolt and the design size of the differential gear bolt was not reasonable. Corresponding solution was put forward to avoid the recurrence of the bolt fracture accident.

Differential gear bolt; Fracture; Microstructure; Size design

2016-01-04

易国良,男,本科。E-mail:zhouyao@geely.com。

10.19466/j.cnki.1674-1986.2017.06.020

U463.218+.4

B

1674-1986(2017)06-073-04