乘用车阻尼材料发泡不良的分析和解决

2017-07-25汤蔚聪钱纯

汤蔚聪,钱纯

(1.东风本田汽车有限公司,湖北武汉 430056; 2.中国汽车技术研究中心汉阳专用汽车研究所,湖北武汉 430050)

乘用车阻尼材料发泡不良的分析和解决

汤蔚聪1,钱纯2

(1.东风本田汽车有限公司,湖北武汉 430056; 2.中国汽车技术研究中心汉阳专用汽车研究所,湖北武汉 430050)

主要对沥青阻尼材料进行了介绍,以及通过FTA要因分析,对乘用车热熔发泡型阻尼材料发泡厚度不足的情况进行了原因查找和分析解决,对生产过程中类似问题的解决起到一个很好的借鉴和参考作用。

沥青阻尼材料;减振降噪;发泡不良

0 引言

随着车辆逐渐进入千家万户,人们对汽车品质的追求也越来越高。大家都希望自己的车能够有一个舒适、安静的环境。由于车辆行驶的时间要大大超过怠速的时间,所以在各类噪声问题中,又以路噪问题最为引人关注。IQS投诉中,路噪投诉常年居于前列。降低路噪是每个公司必须考虑的重点问题。

噪声的传递基本可以分为两大类:空气传递和结构传递。对于路噪,通过轮胎、悬架、地板等结构振动所发生和传递的噪声成为了产生路噪的主要原因。减小这些部件的振动能很好地控制路噪的传递。

在阻尼材料发明出来以前,汽车上抑制车身和地板噪声振动的方法,一般都是在薄壁结构处增加板厚或者局部结构增强来达到提高刚度的目的。后来认识到阻尼材料的作用以后,将阻尼材料粘贴到薄壁结构处,可以在减振降噪的同时降低钢板厚度,减轻车身质量。

而其中沥青阻尼材料又因其阻尼因子高、工作温度适合、价格便宜等优点成为阻尼材料的首选。

1 车辆沥青阻尼材料的成分及类型

一般的阻尼材料是由高分子材料(橡胶和塑料)为基材组成,这些材料的价格较贵。

沥青型阻尼材料的基本配方是以沥青为基材,并配入大量无机填料混合而成,需要时再加入适量的塑料、树脂和橡胶等。沥青本身是一种具有中等阻尼值的材料。决定阻尼材料阻尼性能的另一个因素是填料的种类和数量。在沥青和填料的界面上因摩擦而产生的能耗,在振动的衰减中起着主要的作用。

按照使用部件和技术要求的不同,沥青型阻尼材料大致可分4种类型,可将其制成薄板形式。

(1)熔融型。此种板材熔点低,加热后流动性好,能流平整个汽车底部等构件,在汽车烘漆加热时一并进行加热。

(2)热熔型。在板材的表面涂有一层热熔胶,以便在汽车烘漆加热时热熔胶融化粘合,它一般用作汽车底部内衬。

(3)自黏型。在板材的表面涂上一层自黏性压敏胶,并覆盖隔离纸,一般用在汽车顶部和侧盖板部分。

(4)磁性型。在板材的配方中填充大量的磁粉,经充磁机充磁后具有磁性,可与金属壳体贴合,一般用在车门等部位。

车辆地板由于比较平整且施工较方便,所使用的一般为沥青热熔型阻尼材料。

2 沥青阻尼材料减振降噪的原理及应用部位

阻尼就是材料在承受周期应变时以热量的方式耗散机械能的能力,即为阻碍物体做相对运动并把运动能量转变为热能的一种作用。对于车辆来说,阻尼材料可以把车辆振动时的能量转化为阻尼材料内部的热能并且耗散出去,起到减振降噪的效果。

汽车的车身或地板等薄壁结构处,其钢板厚度为0.8~1.2 mm,这些部位的损耗因子η=0.003~0.03。η值太低,无法很好地衰减振动,必须通过粘贴阻尼材料来提高这些部位的损耗因子。

图1—2为某公司生产的两种沥青阻尼材料的损耗因子图。

图1 热熔型阻尼材料损耗因子曲线

图2 发泡型阻尼材料损耗因子曲线

可以看出:两种沥青阻尼材料的损耗因子均在0.05以上,其中最佳工作温度下的损耗因子达到约0.2,能大大提高薄壁结构的减振降噪能力。

3 沥青阻尼材料发泡不良的发现

在一款新车型中,使用的均为热熔发泡型沥青阻尼材料,前地板上使用了6块,初始厚度2.0 mm,中地板和后地板上使用了5块,初始厚度3.0 mm,发泡率均为1.5倍。如图3所示。

图3 某车型地板阻尼垫示意图

对阻尼材料单品厚度和发泡率均要求偏差不超过10%,列出管理表格,如表1所示。

表1 发泡型阻尼材料厚度管理限值

根据管理要求,要在PA车间烘烤完毕后的白车身上,利用膜厚仪,对阻尼材料的厚度进行检测。

通过测试发现:T2.0厚度的阻尼材料发泡后厚度合格,满足要求;但是T3.0厚度的阻尼材料发泡后平均厚度在3.4 mm左右,无法达到要求的最下限。

由于此问题属于质量管理问题,且今后会对路噪产生影响,有增加路噪问题投诉的风险,所以需要重点解决。

4 沥青阻尼材料发泡不良的分析和解决

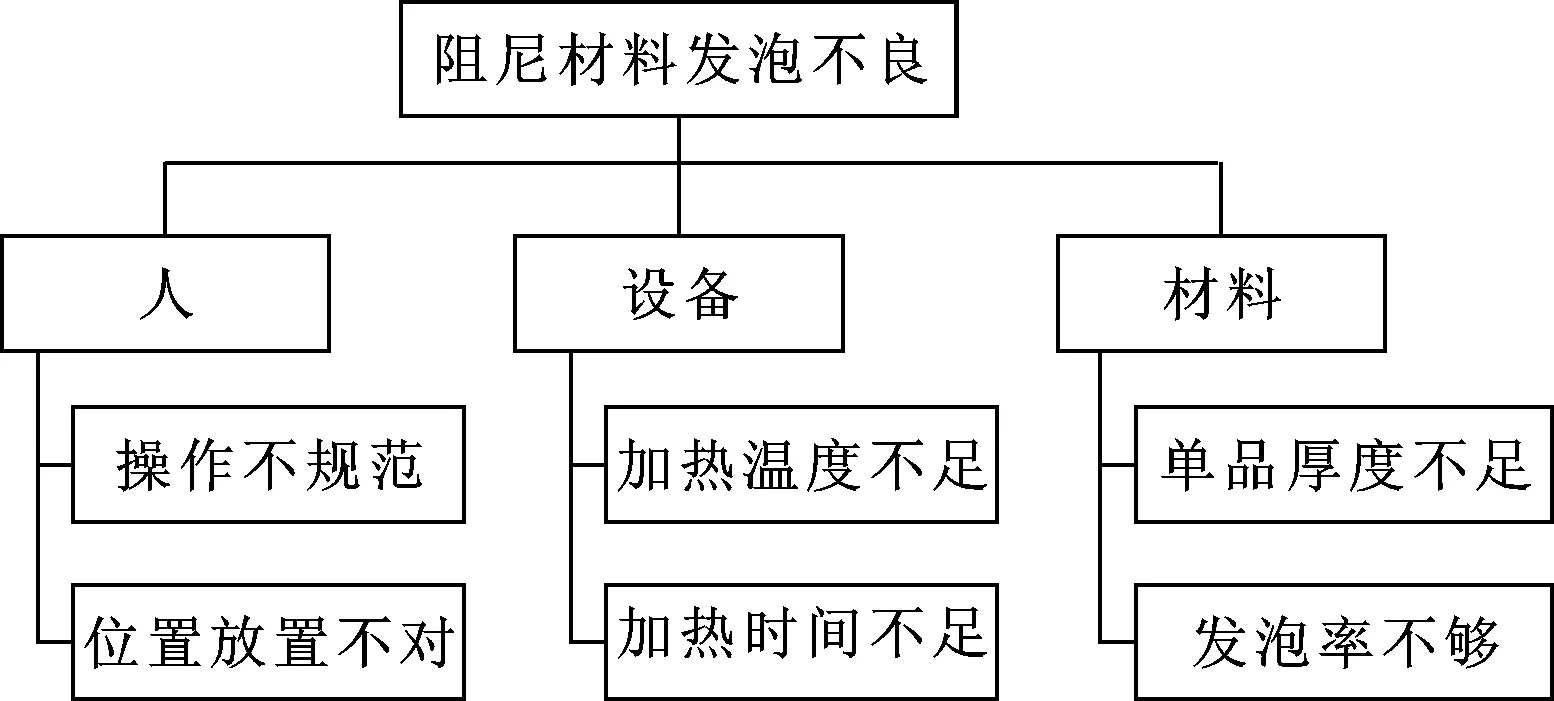

对阻尼材料发泡不良进行FTA要因分析,如图4所示。

图4 针对阻尼材料发泡不良的FTA分析

针对FTA分析的相关问题进行逐项排除。

4.1 人员因素

首先分析人员操作的问题。通过观察,对比设计图纸,确认阻尼材料放置位置没有问题。通过与涂装车间负责人及操作员的沟通,排除了操作不规范的问题。

4.2 设备因素

人员不存在问题,接下来考虑设备的问题。对白车身进行烘烤,主要是烘烤温度和在需求温度下持续时间的问题。并且最重要的步骤为中涂烘烤。中涂烘烤完毕以后,阻尼材料的发泡基本定型,之后的闪干炉和上涂烘烤不会对发泡厚度造成太大影响。SEPC中要求阻尼材材料在中涂烘烤温度为140 ℃下烘烤20 min。

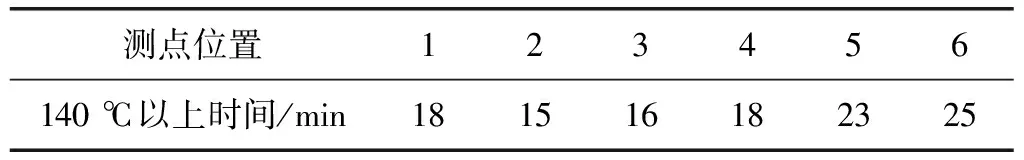

为了了解现状,作者进行了温度测试试验。如图5所示,在白车身中后地板T3.0 mm厚度阻尼材料边上放了5个温度传感器,在前地板T2.0 mm厚度阻尼材料边上放置了1个参考传感器。将中涂烘烤时在140 ℃温度下持续时间记录下来,如表2所示。

图5 温度传感器位置

测点位置123456140℃以上时间/min181516182325

通过测试发现:中涂烘烤时,由于各个位置结构形状不同,保持在140 ℃以上的时间也有所差异。并且后地板部位无法达到SPEC要求。

与涂装车间负责人沟通此事,作者了解到,由于产量提升,生产节拍加快,导致目前的烘烤时间略有不足。但涉及产量和成本的问题,在设备上很难做出改进。

这种情况迫使作者继续寻找另外可能的解决方法。通过再次分析中涂烘烤温度,作者发现,在测点5处是能够达到SPEC要求的,但测点5附近的阻尼材料仍然存在发泡不良的问题。这让作者考虑,需要对阻尼材料本身进行调查。

4.3 材料因素

首先对阻尼材料的未发泡初始厚度做测试。3.0 mm厚度的材料,管理要求在2.7~3.3 mm之间。作者抽查了公司里的一部分供货样品,每片材料测10点,取平均厚度。

表3 单品厚度测试结果

测试结果虽然合格,所有阻尼材料都符合要求,但初始厚度的值均非常接近下限值,这对发泡后厚度有不良影响。

接下来对发泡率影响因素进行调查。发泡率的主要影响因素有搅拌时间及发泡剂的添加比例。搅拌的不均匀及发泡剂添加不足均会造成发泡厚度不足。

对搅拌时间进行调查。表4为各个不同搅拌时间的发泡倍率。

从测试看出:只要搅拌均匀,不同搅拌时间对发泡率影响不大,且厂家表示他们的搅拌时间均在10 min以上。

表4 搅拌时间对发泡率影响的测试结果

对材料的发泡剂添加状况进行调查。发泡剂投入量设定比例为1%~1.2%。目前厂家使用称量工具为台秤,最大称重为60 kg,精度10 g。目前基本所有称量,包括原料和发泡剂,都通过此台秤进行。且此台秤长期使用,留有较多物料残留,且未校准,称重不准确。发泡剂添加量较少,可能造成发泡剂称重不准确,比例偏低。

4.4 对策及验证

由于设备更改不易,针对这两个原材料的情况,作者向厂家提出改进措施:(1)提高阻尼材料单品初始厚度,管理值从2.7~3.3 mm变更为3.0~3.3 mm,往上限管理。(2)用更精确的电子秤对发泡剂进行称重,并且此电子秤专用发泡剂的称重要保证发泡剂的投入比例正确。对电子秤定期校准。

针对此对策,作者同厂家进行了效果验证。厂家提供了改进后的阻尼材料进行装车,作者对白车身烘烤后的阻尼材料进行厚度测试,结果表明,所有阻尼材料发泡后厚度均达到了要求。

5 总结

在生产中发现问题之后,通过FTA分析,找出所有要因,从成本最低、最容易入手的方向去进行方案对策。用最小化的代价获得最好的效果,这是每个生产过程中都追求的方向。这次问题的发现和解决,为生产过程中解决类似问题提供了一个很好的经验和借鉴。

【1】徐承漠,李洪林,林长宏.汽车防震隔音热塑性片材的现状及发展[J].汽车工艺与材料,2001(9):23-25. XU C M,LI H L,LIN C H.Current Status and Development of Automotive Shockproof and Noisepnof Thermoplastic Plates[J].Automobile Technology & Material,2001(9):23-25.

【2】刘隶华.粘性阻尼减震降噪应用技术[M].北京:宇航出版社,1990.

【3】李洪林.沥青阻尼材料在汽车上的应用与发展[J].汽车技术,2003(12):34-36. LI H L.Application and Development of Asphalt Damping Material in Automotive Area[J].Automobile Technology,2003(12):34-36.

Analysis and Solution of the Bad-foaming of Damping Material for Vehicle

TANG Weicong1,QIAN Chun2

(1.Dongfeng Honda Automobile Co.,Ltd., Wuhan Hubei 430056,China; 2.Hanyang Special Purpose Vehicle Institute,China Automotive Technology & Research Center, Wuhan Hubei 430050,China)

The asphalt damping material was mainly introduced. Through the FTA factor analysis, reasons search and analysis solving for the vehicle hot melt foaming type damping material insufficient thickness after foaming were done. It provides reference for solving the similar problems in vehicle production process.

Asphalt damping material; Shock absorption and noise reduction; Bad-foaming

2017-04-05

汤蔚聪,男,本科,助理工程师,研究方向为乘用车噪声振动相关领域。E-mail:304926649@qq.com。

10.19466/j.cnki.1674-1986.2017.06.004

U465.6

B

1674-1986(2017)06-016-03