温度对35CrMo热浸镀铝镀层性能影响研究

2017-07-24张强郭丽娟张潇华谭哲秦鹏刘高旭徐鹏飞

张强,郭丽娟,张潇华,谭哲,秦鹏,刘高旭,徐鹏飞

中国石油大学胜利学院,山东东营257061

温度对35CrMo热浸镀铝镀层性能影响研究

张强,郭丽娟,张潇华,谭哲,秦鹏,刘高旭,徐鹏飞

中国石油大学胜利学院,山东东营257061

抽油杆因其材质35CrMo存在腐蚀问题,容易造成大的安全隐患和经济损失。用热浸镀铝工艺方法对抽油杆进行镀铝,可提高其耐蚀性能。通过多次试验室试验,确定了35CrMo热浸镀铝工艺中的助镀剂和覆盖剂,使用金相显微镜对其镀层进行微观组织分析,并用测厚仪测定了镀层厚度,重点研究了热浸镀温度对其组织结构的影响,并确定了浸镀时间为360 s时,热浸镀最合适温度为740℃,优化了工艺参数,得到了性能良好的镀层,该技术可有效提高材质为35CrMo抽油杆的耐腐蚀性。

35CrMo;热浸镀;抽油杆

35CrMo主要用于制造承受冲击、弯扭、高载荷的各种机器中的重要零件,常用作抽油杆的材料;因为抽油杆工作时处在易腐蚀的环境中,且受到流体流动和磨粒磨损的作用,加剧其腐蚀并容易产生腐蚀疲劳、冲刷腐蚀等[1],存在很大的安全隐患,易造成大的经济损失。

钢铁是工业建设中的一种重要的基础材料,其腐蚀一直是困扰人们的主要问题[2-3]。热浸镀铝是一项对钢铁的表面进行强化、表面防护和表面装饰的工艺技术。钢铁在热浸铝后可以增强其耐腐蚀、耐热等诸多性能,从而延长钢铁件的使用寿命,降低因腐蚀造成的经济损失[4-5]。本文通过试验研究35CrMo热浸镀铝工艺,分析热浸镀温度对镀层组织结构的影响,优化了工艺参数,提高了金属材料的耐蚀性,得到性能良好的镀层,有效提高抽油杆的性能。目前国内对抽油杆35CrMo热浸镀铝工艺的研究较少。

1 试验方法

调质态35 CrMo,试样为φ28.5 mm×3 mm的薄圆片;热浸镀铝镀液为工业纯铝,采用熔剂法进行热浸镀铝,再取其横截面,制成金相试样;用MDJ200型金相显微镜对镀层微观形貌进行观察;用测厚仪测定镀层的厚度。

1.1 工艺流程

制作试样→除油→水洗→除锈→水洗→助镀处理→烘干→热浸镀铝(表面覆盖剂)→空冷→磨样→观察形貌。

(1)除油。采用丙酮浸泡试样10 min,实现除油。

(2)除锈。试样除锈是采取酸洗的方法,即在质量分数为10%的盐酸溶液中浸泡2 min。

(3)助镀。助镀是除去经酸洗活化后金属表面因为氧化而产生的少量氧化皮,增强镀层对基体材料的附着力,改善镀液与金属表面的浸润性,降低熔融金属的表面张力。

(4)表面覆盖。铝液在高温下非常容易被氧化,所以在熔融的铝液表面覆盖一层表面熔剂防止铝的氧化,而且需满足以下几个基本条件:一是密度小,浮于铝液表面上;二是具有溶解Al2O3的能力;三是熔点要相对低于铝的熔点680℃;四是流动性好;五是不老化,不蒸发。经试验研究,确定使用质量比为1:1的KF和NaCl混合物作为覆盖剂。

资料表明浸镀温度和浸镀时间对镀层性能都有重要影响,本试验先选定浸镀时间,再设置不同的试验温度,重点研究温度的影响。

1.2 工艺参数

经多次试验选定热浸镀铝浸镀时间为360 s。根据纯铝的熔点和本着节能的角度出发,本试验设定热浸镀铝的温度分别为700、720、740、760、780℃。

将试样以一定的速度缓慢浸入设定温度的熔融铝液中;进行轻微振荡,用来除去附着在待镀铝表面的气泡,以防止漏镀;拨去覆盖剂;缓慢匀速提拉试样,使其表面铝层厚度基本保持相同;置于空气中冷却。

2 试验结果分析与讨论

2.1 热浸镀铝温度对镀层微观形貌的影响

图1为热浸镀时间为360 s时,不同温度下35CrMo试样镀层的微观形貌图。

图1 不同温度下35CrMo试样镀层的微观形貌图

图(a)为700℃时的微观形貌图,可看出镀层中铝层的厚度较薄且厚度不够均匀,而合金层的厚度同样也比较薄;图(b)为720℃时的微观形貌图,镀层中铝层的厚度有所增加,并且比较均匀,而合金层的厚度较700℃明显增加;图(c)为740℃时的微观形貌图,铝层的厚度还在持续增加,厚度均匀,几乎无漏镀现象,合金层的厚度增加显著;图(d)为760℃时的微观形貌图,铝层中出现了轻微孔洞,铝层和合金层的厚度增加不明显;图(e)为780℃时的微观形貌图,图中显示,漏镀和孔洞现象较严重,铝层和合金层的厚度增加更加不明显。

综合上述分析,随着热浸镀温度的升高,镀层的厚度均不相同,镀层与基体之间的过渡越来越平滑。

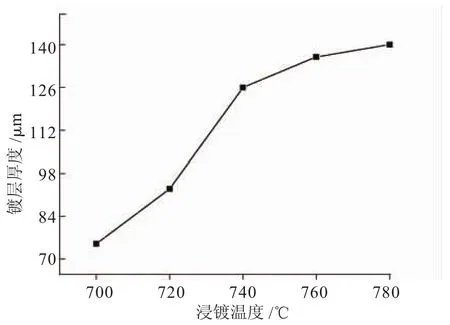

图2为热浸镀时间为360 s时镀层厚度随浸镀温度变化的规律曲线。

从图2中可以更清楚地看出,镀层的厚度随着热浸镀温度的升高而不断地增大。结合图1和图2分析,当热浸镀温度在700~720℃区间段时,镀层的厚度比较小,且镀层的铝层组织不均匀;当热浸镀温度在720~760℃之间时,镀层质量良好,没有出现空洞和裂纹;在700~760℃时镀层厚度随热浸镀温度增大,然而却在760~780℃温度范围内厚度增加幅度明显降低;且当温度达到了780℃时,镀层中出现了漏镀和孔洞等缺陷。

分析原因可知:铝液黏度会因为热浸镀温度的增加而降低。当热浸镀温度在760~780℃范围内变化时,铝液的黏度较700~760℃范围内的小,流动性强。当试样从铝液中提取出来时,会因为铝液的黏度很小,而导致铝液不易粘附在试样表层,从而使得在760~780℃比700~760℃范围内镀层厚度增加幅度明显降低。

图2 镀层厚度随浸镀温度的变化规律

综合上述可以得出,温度对镀层厚度具有重要作用,其作用效果颇为明显。综合试验结果考虑,热浸镀温度不能太高也不能太低,在本试验条件下,热浸镀铝的温度为740℃时,效果最好。

2.2 镀层的组织结构分析

热浸镀铝的镀层主要由内层合金层和外层铝层两部分组成。以740℃、360 s条件下浸镀层截面组织形貌为例(见图3)。

图3 740℃、360 s下浸镀层截面组织形貌图

可以看出,镀层分布非常均匀而且与基体附着良好。在铝层与基体之间的浅灰色区域是基体中的Fe元素和铝液中的Al元素的相互扩散,形成Fe-Al金属间化合物的合金层,金属间化合物为Fe2Al和FeAl3,其中以Fe2Al为主;与内层合金层相邻的外层为铝层,主要由铝和针状Fe-Al组成,且铝层呈“条带状”,与合金层的界面比较平缓。此外图3中还可以清晰地看到基体层、合金层、铝层的交界面,合金层内部呈微小“锯齿状”伸入基体,且过渡比较平滑,没有很大的起伏;外部铝层与合金层厚度都较为均匀,而且其界面非常清晰。这是因为试样浸入到铝液中,液态铝跟固态铁接触的时候,铝液短时间内在铁表面浸润漫流,从而形成一层紧密且与基体材料结合良好的镀层。

此外,在图3浸镀层截面组织形貌图中出现一小裂纹,拟通过扩散退火工艺来消除产生的裂纹,稳定均匀化组织。

3 结论

本文研究了热浸镀温度对镀层微观形貌以及镀层厚度的影响规律,对镀层的组织结构进行了分析,得出以下结论:

(1)热浸镀时间为360 s时,镀层厚度随着温度的升高而逐渐增加,在740℃之前镀层厚度显著增加,而在740℃之后增加缓慢,最后逐渐趋于稳定。

(2)浸镀温度对镀层厚度具有决定性的作用,浸镀温度为740℃时,镀层质量最佳,效果最好。

(3)镀层结构分为外层铝层和内层合金层两部分,外层铝层主要是由铝和针状Fe-Al组成,内层合金层则为Fe-Al金属间化合物。

[1]肖罡,上官琪,陆宇衡,等.钢材热浸镀铝及其应用[J].大众科技,2009(8):123-124.

[2]吴迪,刘炳,易大伟.热浸镀铝技术的研究进展及应用[J].电镀与精饰,2008,30(2):7-10.

[3]华勤,戚飞鹏.钢铁零件热浸镀铝技术的发展[J].机械工程材料,1995,19(1):32-34.

[4]李磊.22MnB5热浸镀铝钢焊接特性及耐蚀性研究[D].哈尔滨:哈尔滨工业大学,2012.

[5]李凌.钢铁表面热浸镀铝新工艺及镀层厚度控制模型研究[D].武汉:武汉理工大学,2005.

Research on hot dip aluminizing process for sucker rod material35CrMo

ZHANG Qiang,GUO Lijuan,ZHANG Xiaohua,TAN Zhe,QIN Peng,LIU Gaoxu,XU Pengfei

ShangliCollege,China University of Petroleum,Dongying 257061,China

Because of corrosion of sucker rod material 35CrMo,great hidden safety trouble and economic loss are easy to occur.The hot dip aluminiging process can improve anticorrosion of 35 CrMo.Through a number of laboratory tests,the plating and covering agents in the hot dip aluminizing process were determined.The coating microstructure was analyzed by using metallographic microscope and the coating thickness was measured by thickness gauge.Influence of the hot dip temperature on the microstructure was studied and the most appropriate temperature for immersion time of 360 s was determined to be 740℃.The process parameters were optimized and the coating with good property was obtained,which can effectively increase anticorrosion of the sucker rod material35CrMo.

35CrMo;hot dipping;sucker rod

10.3969/j.issn.1001-2206.2017.02.005

国家级大学生创新训练项目(201613386024);中国石油大学胜利学院大学生创新创业训练计划项目资助。

张强(1994-),男,山东寿光人,中国石油大学胜利学院机械设计制造及其自动化专业在读本科生。Email:903649362@qq.com

2017-02-06