组合聚醚HF-635/TMN450制备聚氨酯硬质泡沫性能研究

2017-07-24毛玉梅江燕妮朱明

毛玉梅,江燕妮,朱明

四川师范大学化学与材料科学学院,四川成都610068

组合聚醚HF-635/TMN450制备聚氨酯硬质泡沫性能研究

毛玉梅,江燕妮,朱明

四川师范大学化学与材料科学学院,四川成都610068

以HFC-365/227作发泡剂(其臭氧消耗潜能为零,属环保型发泡剂),聚醚HF-635/TMN450复配组合聚醚与异氰酸酯反应制备聚氨酯硬质泡沫。用傅里叶变换红外光谱仪、热失重分析仪、差示扫描量热仪和扫描电镜对产物进行了表征。试验结果显示:当聚醚HF-635/TMN450质量比为6∶4时,组合聚醚黏度为677mPa·s;组合聚醚与异氰酸酯质量比为1∶1.25时,制备的RPUF表观密度45 kg/m3,导热系数0.023 W/(m·k),吸水率0.022 g/cm3,抗压强度0.33 MPa;120℃条件下,RPUF导热系数和耐热性均满足SY/T0415-1996《埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准》的有关要求。

组合聚醚;聚氨酯硬质泡沫;发泡剂

聚氨酯硬质泡沫(以下简称RPUF)具有比强度大、吸水性小和导热系数低等优异的力学性质和保温隔热性能,在管道保温、建筑保温、运输包装等领域应用广泛。发泡剂一氟三氯甲烷(CFC-11)的替代品一氟二氯乙烷(HCFC-141b)的臭氧消耗潜能值(ODP)是0.11,对臭氧层仍有破坏作用,零ODP的环保发泡剂(戊烷系列、液态CO2、水)会使RPUF性能降低,需专用设备,存在安全隐患问题。HFC系列中的HFC-365/227(HFC-365:1,1,1,3,3-五氟丁烷;HFC-227:1,1,1,2,3,3,3-七氟丙烷)物化性能与HCFC-141b最接近,开展其替代HCFC-141b满足现有生产设备和工艺要求的研究,是工业化生产应用中亟待解决的问题。

本研究参考一步法工艺[1],采用高、低官能度聚醚HF-635/TMN450复配,加入水、匀泡剂和HFC-365/227组成组合聚醚,与异氰酸酯进行发泡固化成型制备RPUF,研究了主要组分、匀泡剂和蒸馏水对泡沫密度、导热系数、压缩强度、耐热性和吸水率的影响,制备的RPUF达到SY/T 0415-1996《埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准》要求,对埋地钢质管道保温材料的生产及应用具有一定的参考价值。

1 实验部分

1.1 原料与试剂

聚醚HF-635,羟值470~530 mgKOH/g,黏度5675mPa·s,绍兴恒丰聚氨酯公司;聚醚TMN450,羟值440~460 mg KOH/g,黏度483 mPa·s,天津石化三厂;异氰酸酯PM-200,烟台万华聚氨酯公司;发泡剂HFC-365/227,德国Solvay公司;匀泡剂B8465,德国Goldschmidt公司。

1.2 主要仪器与测试

NDJ-8S数显黏度计,上海精密科学仪器有限公司;DRP-4A导热系数测定仪,天津建筑仪器厂;TLS-S数显式弹簧拉压实验机,济南试金集团有限公司;Nicolet-560傅里叶变换红外光谱仪,美国PE公司;Q100差示扫描量热仪,美国TA公司;Q500热分析仪,美国TA公司;JSM-5900LVSEM显微镜,日本电子光学株式会社。

1.3 样品制备

(1)异氰酸酯用量计算。理论上,组合聚醚与异氰酸酯以质量比1∶(1.1~1.4)进行配比比较合适;实际工业生产中,考虑异氰酸酯等其他消耗,组合聚醚和异氰酸酯质量比可在1∶(1~1.5)范围内调整。

(2)组合聚醚的制备。HF-635与TMN450分别按7∶3、6∶4、5∶5质量比分别倒入塑料烧杯中,放置在40℃恒温水浴中搅拌20 min得到混合均匀的复配聚醚,在复配聚醚中加入一定量的发泡剂、匀泡剂、蒸馏水及催化剂混合均匀成组合聚醚[2]。

(3)RPUF的制备。将一定量的异氰酸酯倒入装有组合聚醚的塑料烧杯中,高速搅拌混合一定时间,在反应物料开始变色时倒入涂有脱模剂的模具中,在室温进行自由发泡,经固化得到RPUF[2]。

1.4 性能指标

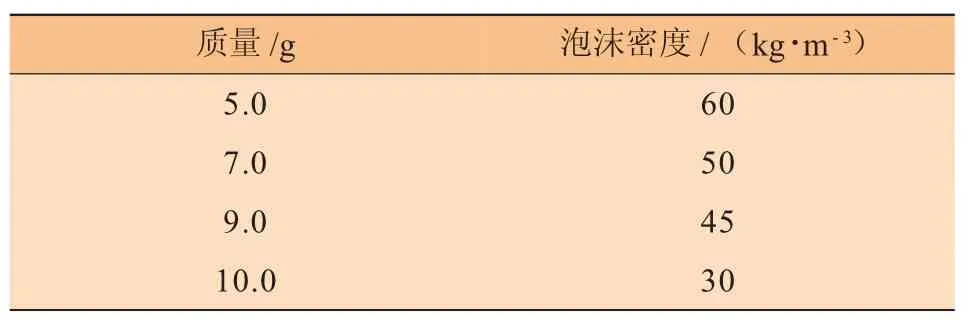

RPUF性能指标要求见表1。

表1 聚氨酯泡沫塑料层性能指标要求

2 结果与讨论

2.1 HF-635与TMN450不同质量比对组合聚醚黏度的影响

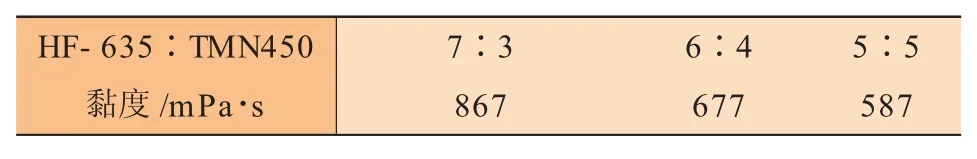

催化剂、匀泡剂、水和物理发泡剂都会不同程度地降低组合料的黏度,当配方中上述各组分用量最小时,组合料的黏度小于1 000 mPa·s,则实验中所有配方的黏度都满足实际工艺要求。聚醚(100质量份)由HF-635与TMN450以质量比7∶3、6∶4和5∶5复配,根据配方分别向三组复配聚醚中加入水(1质量份)、HFC-365/227(5质量份)及少量其他助剂制备出组合聚醚,黏度如表2所示。随着低官能度聚醚TMN450在复配聚醚中的比例增大,对应配制的组合聚醚的黏度逐渐降低,且均满足黏度要求。

表2 不同质量比复配后组合聚醚的黏度(25℃)

2.2 HF-635与TMN450不同质量比对材料性能影响

HF-635与TMN450不同质量比(表现密度为45 kg/m3,组合聚醚和异氰酸酯质量比1∶1.25)的材料性能见表3。

由表3可见:HF-635与TMN450质量比7∶3、6∶4和5∶5复配制备的RPUF都满足材料性能要求;HF-635与TMN450质量比为6∶4时,复配的RPUF吸水率更低,耐热后的尺寸变化率有所降低,且材料综合性能最好。

表3 HF-635与TMN450不同质量比的材料性能

高官能度聚醚多元醇分子中羟基(-OH)多,每个分子中含有6~8个羟基,与异氰酸酯基(-NCO)反应能产生足够的交联度和刚性,制得的RPUF抗压强度大,耐热尺寸稳定性较好,但黏度太大,与其他物料的互溶性较差;低官能度聚醚多元醇分子中羟基少,每个分子中含有3~5个羟基,黏度较低、流动性较好,易与其他组分互溶,但制得泡沫强度较低,易变形,尺寸耐热稳定性较差。选用两种不同官能度的聚醚复配,可以综合两者优点,既满足实际工艺对黏度的要求,又能使制得的泡沫塑料有良好的材料性能。

2.3 组合聚醚与异氰酸酯质量比对材料性能影响

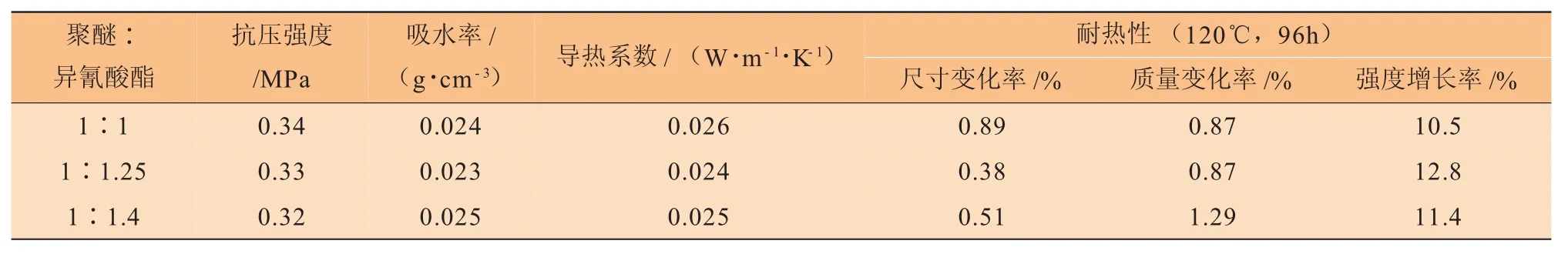

聚醚与异氰酸酯质量比在1∶1.1,1∶1.25,1∶1.4时的材料性能见表4。当聚醚与异氰酸酯的质量比为1∶1.25时,材料的综合性能最好。

表4 组合聚醚与异氰酸酯不同质量比的材料性能

2.4 RPUF的表征

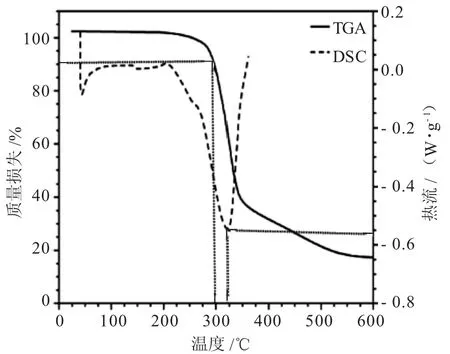

RPUF(HF-635与TMN450质量比6∶4,组合聚醚和异氰酸酯质量比1∶1.25,表观密度45 kg/m3)的TGA和DSC曲线(升温速率均为10℃/min,N2氛围)如图1所示,红外光谱结果见图2。

图1 RPUF材料的TGA和DSC曲线

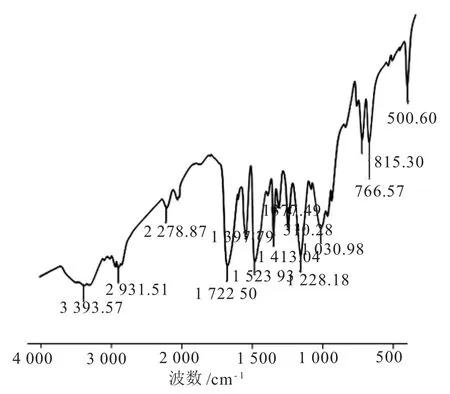

图2 RPUF的红外光谱

图1的TGA曲线反映出:制备的RPUF的热分解温度在300℃左右,复配聚醚所得RPUF骨架热稳定性相对较好。一般聚氨酯的热分解温度在250℃[3]左右,三聚催化剂使异氰酸酯发生了三聚反应,形成了较多的异氰脲酸酯环状化合物,一定程度上提高了泡沫的耐热性和热分解温度。DSC曲线所具有的多重吸热放热峰是由于多组分反应制备的产物具有不同类型的化学键结构和多重的微相结构,导致了在熔点、相变、焓变及高分子链的主转变与次转变的复杂变化,与纯净化合物的DSC曲线有较大差别;在300℃左右吸热峰与TGA曲线的热分解温度一致。

由图2可见,3 414 cm-1左右为氢键的吸收峰,说明所制备的泡沫塑料分子间存在较强的氢键作用;2 929 cm-1左右是苯环C-H键吸收峰;2 279 cm-1左右为异氰酸酯基(-NCO)的特征吸收峰;1723cm-1为氢键缔合的羰基(-NH-CO-)的伸缩振动动,1 720 cm-1和1 410 cm-1左右是异氰酸酯三聚形成异氰脲酸酯环的红外特征吸收峰,反映立体网状交联;1 598 cm-1和1 523 cm-1左右都存在一个较强的单吸收峰,是由苯环的碳碳双键骨架振动引起;814 cm-1左右为对位取代苯环的吸收峰;766 cm-1为烷烃链的—(CH2)—n(n>4)吸收峰[4]。

HF635与TMN450不同质量比的耐热性测试结果见表5。

表5 HF635/TMN450不同质量比的耐热性分析

由表5可知,HF-635与TMN450质量比7∶3、6∶4和5∶5的尺寸变化率、质量变化率和强度增长率非常接近,说明异氰脲酸酯环状化合物,提高了RPUF耐热性和热分解温度。140℃耐热后,HF-635与TMN450质量比7∶3,6∶4和5∶5强度增长率减小,有的甚至为负值(耐热后抗压强度减小),主要是因为140℃耐热后,化学键出现断裂,泡沫变脆,弹性降低,因此抗压强度变小。与120℃耐热后的结果相比,140℃耐热后的质量变化率增长很小,但尺寸变化率都明显增大,且尺寸变化率值越大,强度增长率越小,甚至为负值(减小)。质量变化率值很小不仅与制得泡沫的泡孔结构较好、闭孔率高有关外,也与发泡剂HFC-365/227的分子量有关。

表6是HFC-365/227用量对RPUF密度影响。

表6 HFC-365/227用量对RPUF密度影响(1∶1.25)

从表6可以看出:RPUF密度随HFC-365/227用量增加而减小;发泡条件相同,HFC-365/227用量越大,形成气态物越多,泡孔越多且大,密度越小。实际生产中,考虑材料综合性能和成本,HFC-365/227用量是组合聚醚总质量为5%~10%。

2.5 匀泡剂B8465用量对材料性能影响

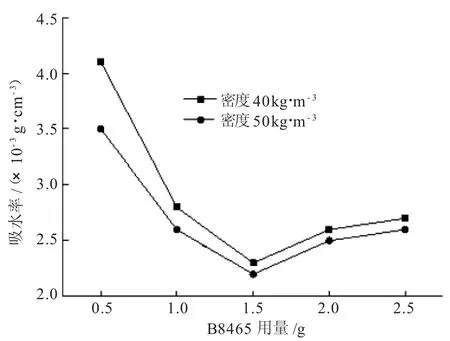

B8465用量与泡沫吸水率的关系见图3,B8465不同用量下的SEM见图4。

图3 B8465用量与吸水率关系曲线

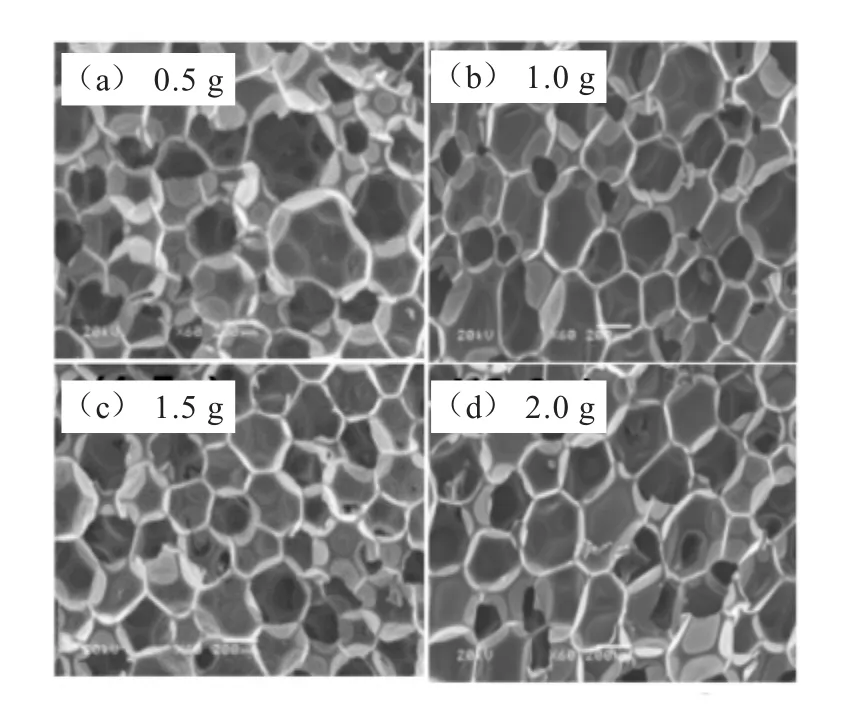

图4 B8465用量与吸水率关系及SEM图

两种密度下的吸水率曲线相似,在B8465用量为1.5 g,RPUF吸水率最小。RPUF密度由40 kg/m3增大到50 kg/m3,RPUF吸水率整体都减小,即吸水率随泡沫密度的增大而减小。B8465用量1.0~2.5 g,RPUF密度介于40~50 kg/cm3间,RPUF吸水率均符合要求,因B8465价格较高,因此确定其用量为1.0~2.0 g,优选为1.5 g左右。

由图4可知:c图泡孔最为均匀,吸水率最小,对应B8465用量为1.5 g,泡孔结构更接近正六边形十四面体,力学方面分析,正六边形十四面体稳定性最好,推断这种结构的RPUF抗压强度和耐热性较好;a图泡孔大小最不均匀,吸水率最大;b与d图介于二者之间。微观分析与上述吸水率试验结果吻合。

2.6 蒸馏水用量对材料性能影响

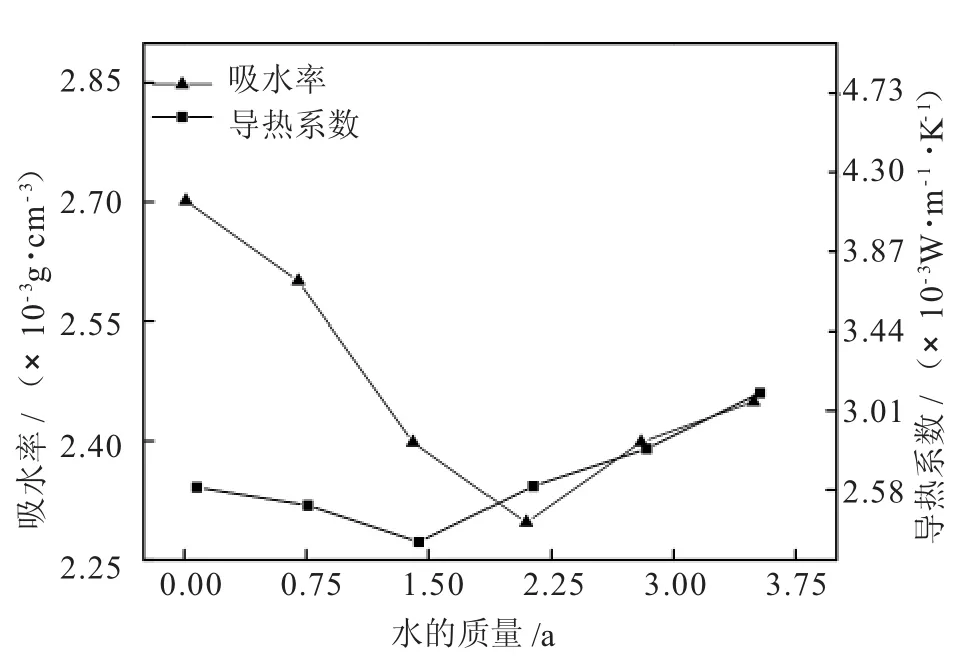

图5是蒸馏水用量与泡沫吸水率、导热系数关系曲线。图6是不同蒸馏水用量下,RPUF的SEM照片。

图5 不同蒸馏水用量与泡沫吸水率、导热系数关系曲线

图6 不同蒸馏水用量RPUF的SEM图

从图5可看出,蒸馏水不超过2.8 g时,导热系数都满足要求;蒸馏水为1.4 g,RPUF导热系数最佳;蒸馏水为2.1g,吸水率达到最小,之后吸水率随蒸馏水用量增加而增大,蒸馏水在3.5 g以内,RPUF吸水率都满足要求。蒸馏水超过2.8 g时,制备RPUF表皮发酥变脆,影响RPUF性能。从吸水率、导热系数等综合因素考虑,蒸馏水在0.7~2.8 g较好。因HFC-365/227发泡剂价格较高,在实际配方中加入适当的蒸馏水,制备相同密度RPUF,使发泡剂用量减少。由于管道保温方面的RPUF对导热系数要求高,蒸馏水一般不超过2.1 g;少量的蒸馏水对RPUF改善泡孔结构有益,蒸馏水过多,一方面消耗异氰酸酯,RPUF成本上升,另一方面生成的CO2会使RPUF导热系数增大,保温性能降低。

从图6可看出,d图泡孔结构最差,b图和c图泡孔结构相对均匀,蒸馏水分别为1.4 g和2.1 g,a图泡孔结构介于d图和b图、c图之间,水量为0,全用HFC-365/227作发泡剂,吸水率和导热系数都满足要求,但不是最佳。SEM图直观分析与试验测得导热系数和吸水率结果一致。

2.7 RPUF综合材料性能

图7是两种发泡剂制备RPUF密度与抗压强度、吸水率关系曲线。RPUF密度40~52 kg/m3,因HFC-365/227分子量大于HCFC-141b,其制备RPUF抗压强度大,在泡孔中更稳定,逸出泡孔的速度也较慢。两种发泡剂制备RPUF吸水率都随密度增加而减小,相同密度时,HFC-365/227比HCFC-141b制备的RPUF吸水率更好。

图7 RPUF密度与抗压强度及吸水率关系曲线

表7是不同发泡剂制备RPUF耐热性结果,表8是HFC-365/227制备RPUF密度与导热系数的关系。

表7 不同发泡剂制备RPUF的耐热性

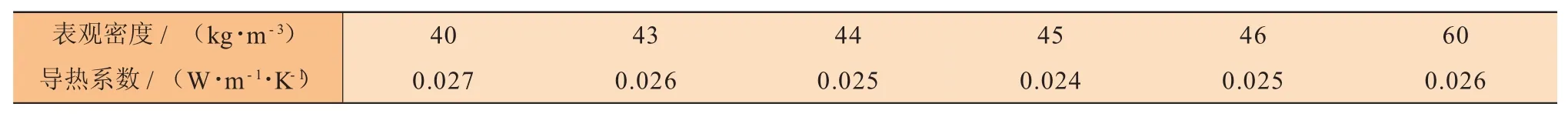

表8 RPUF密度与导热系数的关系

由表7可知:HFC-365/227作发泡剂制备RPUF尺寸变化率和质量变化率均优于HCFC-141b发泡剂,质量变化率更加明显,这与发泡剂分子量大小有一定关系;由表8可知:HFC-365/227制备RPUF在40~60 kg/m3,其导热系数均小于0.03 W/(m·K),满足规范要求。

3 结论

(1)发泡剂HFC-365/227在5.0~9.0 g,但合聚醚(HF-635与TMN450以7∶3~5∶5质量比复配)和异氰酸酯的质量比为1∶(1.1~1.4),匀泡剂B84651.0~2.0 g,蒸馏水0.7~2.1 g,制备RPUF满足《埋地钢质管道防腐保温层技术规范》。

(2)根据实验优选最佳配方为:HFC-365/227为9.0g,RPUF密度45kg/m3;组合聚醚(HF-635∶TMN450=6∶4)和异氰酸酯质量比1∶1.25,B8465为1.5 g,蒸馏水为1.4 g。该配方制备RPUF的抗压强度为0.33 MPa;吸水率为0.022 g/cm3;导热系数为0.023 W/(m·K);耐热性(120℃,96 h):尺寸变化率0.37%,质量变化率0.76%,强度增长率12.8%。

(3)RPUF的FT-IR、TGA和SEM分析与物理机械性能实验结果一致。

[1]申希海,陆琴芳,赫连建峰,等.一步法成型保温管聚氨酯泡沫层力学性能研究[J].石油工程建设,2014,40(6):79-81.

[2]朱明,胡文峰,朱永飞,等.第三代发泡剂制造的硬质聚氨酯泡沫塑料[P].中国发明专利:ZL200610022684.0,2009.

[3]李旭华,尹洁,等.热红联用研究废聚氨酯硬泡的燃烧特性[J].环境污染与防治,2013,35(8):9-13.

[4]SURESH KI.Rigid polyurethane foams from cardanol:synthesis,structural characterization,and evaluation of polyol and foam properties[J].ACS Sustainable Chemistry&Engineering,2013,1(2):232-242.

我国首个直铺管穿越工程贯通——打通陕京四线“咽喉”填补国内穿越空白

中国石油网报道,3月22日21时08分,随着铺管机主机被缓缓吊装出竖井,管道局承建的陕京四线无定河直铺管穿越工程顺利贯通,直铺管穿越技术首次在我国大型长输管道建设中应用并取得成功。

陕京四线天然气管道工程是我国“西气东输”战略通道的延伸,对于增加华北地区天然气供应量、提升冬季调峰供气能力、治理大气污染等意义重大。无定河穿越是陕京四线控制性工程,位于内蒙古乌审旗无定河镇水清湾村东南侧,穿越水平长度为423 m,管径1 219 mm,穿越地质为细砂层。管道局技术人员经过对地形、地质、投资等多方面的综合论证,没有使用传统的顶管穿越或定向钻穿越,而是选择了直铺管穿越这项新技术。

据现场穿越负责人郅永强介绍,直铺管穿越是一种将定向钻穿越与顶管穿越相结合的新技术、新工艺。穿越时,预制好的管道与铺管机相连,通过定向钻的推力和铺管机的牵引力向前掘进。与顶管和定向钻相比,这种穿越技术具有设备施工占地少、施工周期短、适应复杂地质施工、测量控向精度高等优势,可以一次性完成800~1 219 mm口径管道穿越施工。

此前,管道局曾在镇江市进行过一次试验穿越。此次无定河穿越是直铺管技术首次在长输管道建设中应用。为确保工程万无一失,技术人员提前编制施工方案,并多次调整优化。工程于2月25日开工以来,施工人员先后攻克了低温环境下竖井施工、地面附属设备组装调试、粉细砂层管道易“抱死”等技术难题,仅用1个月就完成了穿越任务,为陕京四线建设扫清了障碍。

摘自:http://www.cnpc/gsxx/gzdt/qyxx/qydt/Pages/20170330_C91810.aspx

(本刊摘录)

Study on preparation of rigid polyurethane foam with combination of polyether HF-635/TMN450

MAO Yumei,JIANG Yanni,ZHU Ming

College of Chemistry and MaterialScience,Sichuan NormalUniversity,Chengdu 610068,China

The rigid polyurethane foam was prepared by isocyanate and compound polyether of HF-635 and TMN450 using HFC-365/227 as blowing agent of zero ODP.The product was characterized by FT-IR,TGA,DSC and SEM.Results showed that the viscosity of compound polyether was 677 mPa·s when mass ratio of HF-635 to TMN450 was 6∶4.The apparent density of RPUF is 45 kg/m3,coefficient of thermal conductivity is 0.023W/(m·k),water absorption is 0.022 g/cm3and compression strength is 0.33 MPa when the mass ratio of polyether to isocyanate was 1∶1.25 in the compound.Thermal conductivity and the heat resisting property of the foam in 120℃satisfied the requirements of SY/T0415-1996 Technicalstandard for anti-corrosion and insulation coatings of buried steelpipeline.

compound polyether;rigid polyurethane foam(RPUF);blowing agent

10.3969/j.issn.1001-2206.2017.02.003

毛玉梅(1995-),女,四川简阳人,四川师范大学在读本科生。Email:1468979711@qq.com

2017-01-12

四川省重点科技攻关项目(04SG023-005)资助