氯化天然橡胶对子午线轮胎胎圈胶性能的影响

2017-07-22姚利丽刘湘慧倪自飞张振秀魏于博

姚利丽,刘湘慧,倪自飞,张振秀,孙 彬,魏于博

(1.江苏兴达钢帘线股份有限公司,江苏 兴化 225721;2.江苏省结构与功能复合材料重点实验室,江苏 兴化 225721;3.青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

氯化天然橡胶(CNR)由天然橡胶(NR)经氯化改性而制得,是第1种工业化应用的NR衍生物,也是工业上最重要的橡胶衍生物之一[1]。CNR具有优异的成膜性、粘附性、耐腐蚀性、耐水性、耐磨性和绝缘性,广泛应用于船舶漆、集装箱漆、道路划线漆、建筑漆和防腐涂料等产品[2]。CNR的研究主要集中在生产方法与工艺、理化性质以及在涂料、油漆和胶粘剂等领域中的应用。

在轮胎行驶过程中,胎圈要承受伸张、压缩、离心和扭转等应力。如果胎圈胶与胎圈钢丝的粘合力不高,易造成胎圈钢丝松散而使轮胎爆裂, 发生安全事故。因此钢丝生产厂家和轮胎企业对该问题非常重视[3]。通过改进胎圈胶配方、轮胎生产工艺、胎圈钢丝品质,如在胎圈胶中添加粘合树脂、在胎圈钢丝表面涂抹增粘涂层[4]等可以提高胎圈胶与胎圈钢丝的粘合性能。

本工作研究在传统子午线轮胎胎圈胶(钢丝包胶)主体材料中并用一定量的CNR,考察其对胎圈胶性能的影响。

1 实验

1.1 原材料

CNR(粘度为60 mPa·s,氯质量分数为0.65),响水县瑞泽化工有限公司产品;NR[门尼粘度ML(1+4)100 ℃为75],SVR-3L,越南产品;炭黑N660,江西黑猫炭黑有限公司产品;Φ0.95 mm HT镀青铜回火胎圈钢丝(锡质量分数为0.10),江苏兴达钢帘线股份有限公司产品;其他配合剂均为市售工业品。

1.2 试验配方

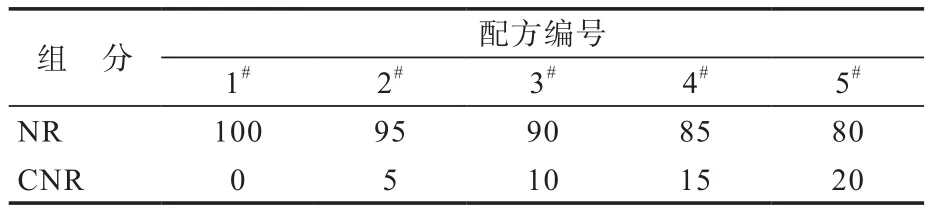

试验配方见表1。

表1 试验配方 份

1.3 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-400型平板硫化机,青岛亚东橡机有限公司产品;200型密炼机,上海科创橡塑设备有限公司产品;Z010型万能试验机,德国兹韦克公司产品;AI-7000S型电子拉力试验机、GT-7080-S2型门尼粘度仪和GT-M2000-A型硫化仪,高铁检测仪器有限公司产品。

1.4 试样制备

用密炼机进行混炼,混炼温度为80 ℃,转子转速为50 r·min-1。加料顺序如下:生胶→氧化锌、硬脂酸、防老剂4020→炭黑→芳烃油→促进剂NOBS、硫黄。在开炼机上将混炼好的胶料下片,室温放置1天后进行硫化制样和性能测试。

1.5 性能测试

门尼粘度按照GB/T 1232.1—2000,采用门尼粘度仪测试,测试温度 100 ℃,预热 1 min,测试时间 4 min。门尼焦烧时间按照GB/T 1233—2008,用门尼粘度仪测试混炼胶上升5个门尼粘度的时间,测试温度为127 ℃。

硫化特性按照GB/T 16584—1996,称量约5 g混炼胶在150 ℃条件下用硫化仪进行测试。

抽出性能按照GB/T 5755—2000,在万能试验机上测试,钢丝在橡胶中的包埋长度为5 cm,抽出速度为50 mm·min-1,试验夹具的抽出孔径为4 mm。附胶率为目测钢丝从硫化胶中抽出后表面的附胶量,在0~100%范围内评价。

老化试验按照GB/T 13939—2014,用老化试验箱进行,热氧老化条件为100 ℃×48 h。

2 结果与讨论

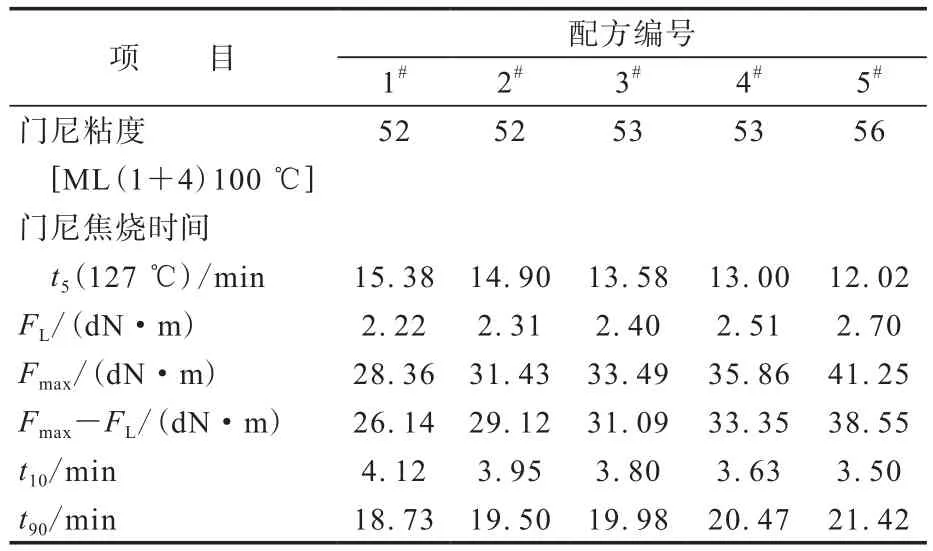

2.1 门尼粘度和硫化特性

不同CNR用量胎圈胶的门尼粘度和硫化特性见表2。由表2可见,随着CNR用量的增大,胎圈胶的t10和门尼焦烧时间逐渐缩短,MH-ML逐渐增大,t90逐渐延长。这是因为CNR为高度氯化的橡胶,在高温条件下,CNR会发生脱氯反应生成HCl[5],不断积累致使酸度增大,后期硫化速率下降,t90延长。CNR含有大量—Cl基团,橡胶大分子链柔顺性很差,随着胎圈胶中CNR用量的增大,门尼粘度逐渐增大。

表2 胎圈胶的门尼粘度和硫化特性

2.2 物理性能

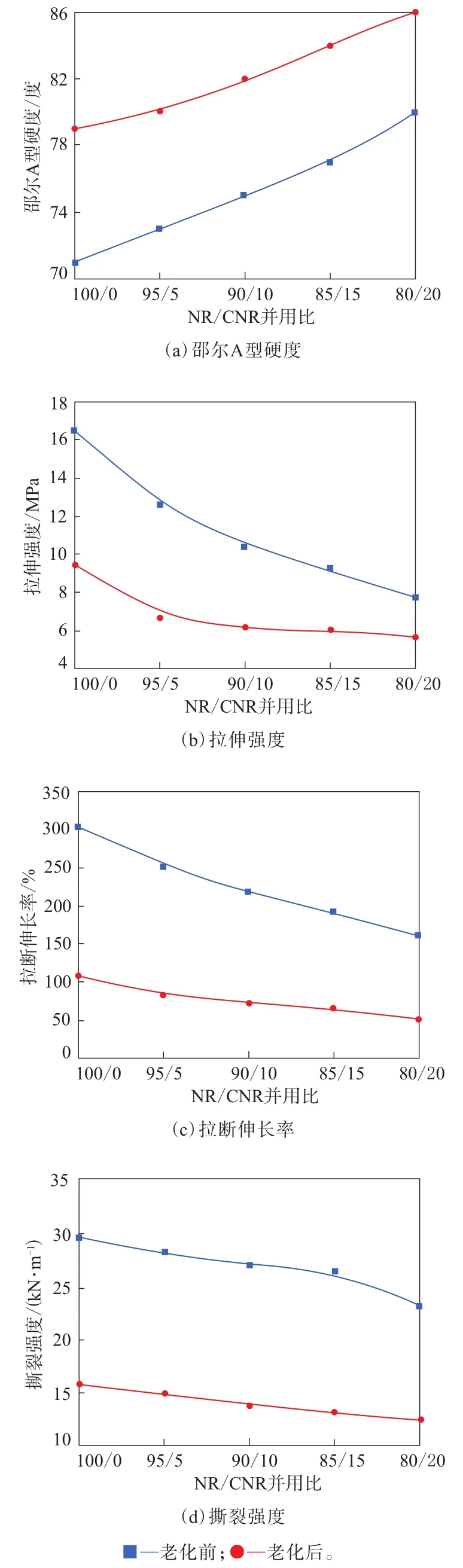

CNR用量对胎圈胶老化前后物理性能的影响如图1所示。

图1 CNR用量对胎圈胶老化前后物理性能的影响

由图1(a)可见,随着CNR用量的增大,胎圈胶老化前后硬度均增大,老化后硬度相比老化前整体上升5~8度,老化后硬度变化规律与老化前基本一致。这是由于CNR用量增大,胎圈胶的极性增大,Fmax-FL逐渐增大,交联密度增大,橡胶网络抵抗变形的能力增强,导致胎圈胶的硬度增大。胎圈胶硬度增大有利于提高子午线轮胎胎圈部位的刚性,减少轮胎行驶过程中胎圈部位的变形。

由图1(b)—(d)可见,随着CNR用量的增大,胎圈胶老化前后的拉伸强度、拉断伸长率和撕裂强度都逐渐下降。这是由于氯含量高的CNR结构饱和、呈极性、无活泼化学基团[6],性质硬而脆,而NR为柔韧性极佳的非极性不饱和橡胶。加入CNR后,混炼胶表面分布着一些肉眼可见的白色CNR圆形颗粒,说明两种聚合物相容性较差。使用少量的CNR填充NR,CNR由于其硬脆的性质,以“岛相”的形式分散于NR连续相中,在外力的强烈作用下,两种橡胶的界面容易产生分离,致使胎圈胶的物理性能出现不同程度的下降。胎圈胶老化以后,NR分子链大量断裂,橡胶网络结构受到破坏,导致物理性能急剧下降,且老化后胎圈胶物理性能的变化规律与老化前基本一致。

2.3 与钢丝的粘合性能

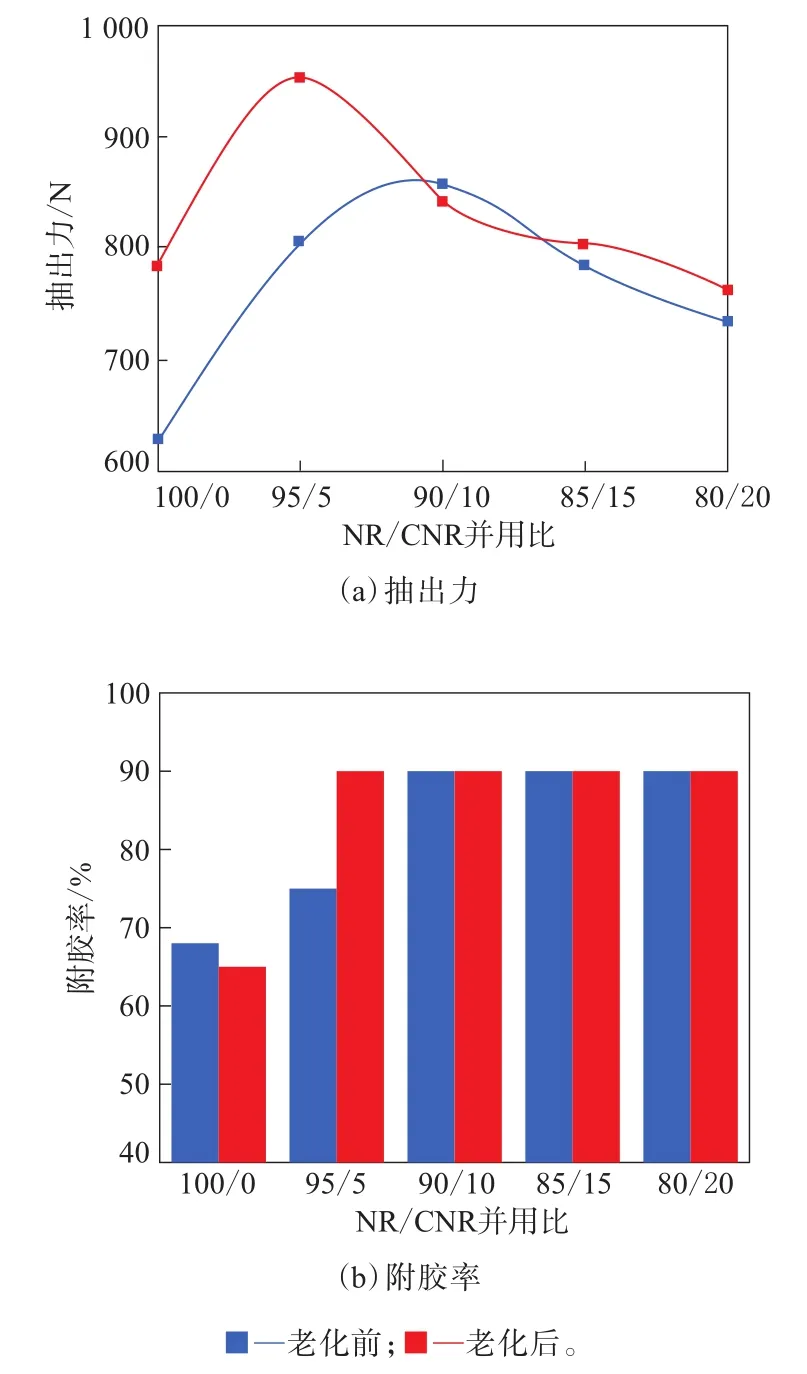

抽出力和附胶率尤其是抽出力是衡量胎圈胶与胎圈钢丝之间粘合性能的重要参数。CNR对胎圈胶与胎圈钢丝粘合性能的影响如图2所示。由图2可见,胎圈胶中加入CNR,老化前后的抽出力和附胶率都得到一定程度的提升,说明CNR能够改善胎圈胶与胎圈钢丝的粘合性能。这是由于CNR含有大量极性的—Cl基团,增强了胎圈胶与胎圈钢丝之间的物理吸附作用,从而提高了胎圈胶与胎圈钢丝的粘合强度。

图2 CNR对胎圈胶与胎圈钢丝粘合性能的影响

胎圈钢丝从胎圈胶抽出有两种破坏方式,一种是粘合界面附近橡胶与橡胶之间的破坏,对应着抽出胎圈钢丝表面有附胶部分;另一种是橡胶与钢丝之间的分离,对应着抽出胎圈钢丝表面无附胶部分。CNR用量超过5份以后,老化前后胎圈钢丝的附胶率都达到90%,此时胎圈钢丝从橡胶中抽出的破坏方式主要是粘合界面附近橡胶与橡胶之间的破坏。随着CNR用量的增大,抽出力呈现先上升后下降的趋势。抽出力下降的原因是CNR的加入导致胎圈胶物理性能下降,胎圈钢丝抽出过程中,粘合界面的橡胶更容易产生破坏,从而使胎圈胶与钢丝的抽出力呈先上升后下降的趋势。综合来说,CNR的用量为5~10份时,胎圈胶与胎圈钢丝的粘合性能较好,并且物理性能下降程度相对较低。

3 结论

(1)随着胎圈胶中CNR用量的增大,t10和门尼焦烧时间逐渐缩短,t90逐渐延长,Fmax-FL和门尼粘度逐渐增大。

(2)加入CNR后,胎圈胶的硬度升高,老化前后的强伸性能普遍降低。

(3)CNR提高了胎圈胶与胎圈钢丝的粘合性能,当CNR用量为5~10份时,胎圈胶与胎圈钢丝的粘合性能最佳。