工程机械轮胎内冷却硫化工艺研究

2017-07-22姜在胜张元赞董秀玲

周 勇,姜在胜,刘 娟,张元赞,董秀玲

(三角轮胎股份有限公司,山东 威海 264200)

橡胶是热的不良导体,对于工程机械轮胎这样的橡胶厚制品,在硫化过程中会形成一定的温度场。轮胎内部与模具及胶囊(或水胎)之间形成一定的温度梯度,当轮胎表面达到正硫化时,硫化薄弱点仍处于欠硫状态甚至刚开始发生交联反应。而在实际生产过程中又必须保证轮胎硫化薄弱点达到正硫化,此时轮胎表面处于过硫状态,性能下降。轮胎尺寸越大,薄弱点与轮胎表面的硫化程度相差越大,因此在保证轮胎硫化薄弱点硫化程度的基础上,研究制定一种合适硫化工艺,降低轮胎表面过硫度,提高轮胎使用性能就变得尤为重要。

工程机械斜交轮胎传统过热水硫化工艺是在打内压结束后向胶囊内部通入一定温度的过热水进行循环,由内部向轮胎传热,在蒸汽室通入一定温度(压力)的饱和蒸汽进行循环,加热模具,由外部向轮胎传热。循环一定时间后排净蒸汽室和胶囊内部介质,取出轮胎置于后充气设备上,充入一定压力的气体,进行后充气冷却。

传统过热水硫化工艺的弊端是硫化排压时轮胎硫化薄弱点硫化程度满足要求,但轮胎表面过硫严重,硫化均匀性差,出罐时胎体帘线温度较高,轮胎从开始排内压到进行后充气期间轮胎已发生一定程度的收缩,轮胎质量稳定性差。

内冷却硫化工艺是在过热水和外温蒸汽循环一定时间后,将内温过热水循环切换为冷却水循环,并提前关闭外温蒸汽进汽阀门,冷却一定时间后排净蒸汽室和胶囊内部介质,取出轮胎进行后充气。工程机械轮胎尺寸厚,冷却效应传递慢,通入内冷却水后相当长时间内轮胎肩部及冠部中心温度仍处于升温状态,只是降低了轮胎胎体和轮胎外表面的温度。这样可以在保证薄弱点硫化程度的基础上降低轮胎表面和胎体过硫度。同时通入内冷却水降低了轮胎出罐时胎体温度,从而减少轮胎从出罐到进行后充气过程中的尺寸收缩,质量稳定性好。

为分析确定合适的内冷却硫化工艺条件,本工作选取18.00-25 40PR TL510规格采用内冷却硫化工艺条件进行硫化测温试验。

1 实验

1.1 主要设备和仪器

WL-IV型微电脑硫化测温仪,北京橡胶工业研究设计院产品;LB-85型单模定型硫化机,桂林橡胶塑料机械有限公司产品。WL-IV型微电脑硫化测温仪可以同时测定24个测温点不同时刻的温度值,每10 s记录一次数据,配备灵敏度高、复制性好的T型热电偶。

1.2 热电偶埋覆

为对比分析两种不同硫化工艺下轮胎硫化状况,成型两条18.00-25规格试验轮胎,分别进行内冷却硫化工艺和传统过热水硫化工艺测温试验,在成型过程中热电偶埋覆分布如图1所示。

图1 热电偶埋覆位置

1.3 硫化

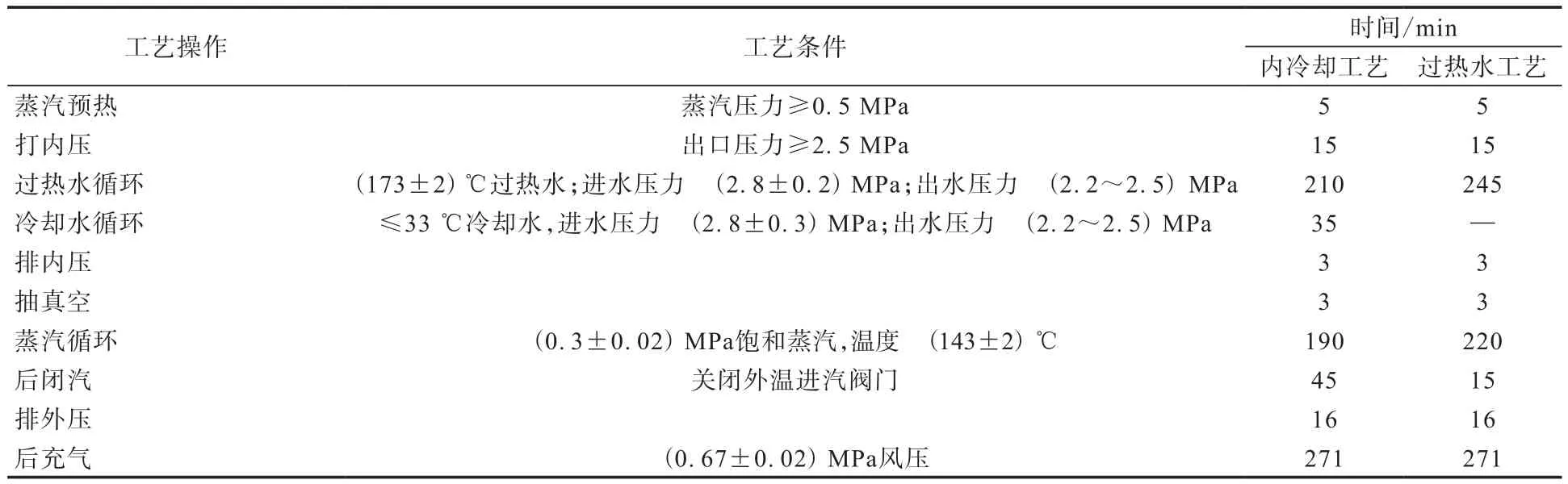

测温硫化工艺条件见表1。

采用表1中硫化工艺条件分别硫化两条试验轮胎,使用WL-IV型微电脑硫化测温仪收集硫化过程各测温点数据。

表1 测温硫化工艺条件

2 结果与讨论

2.1 硫化温度分布

为对比两种硫化工艺下轮胎硫化升温情况,选取具有代表性的测温点数据作温度曲线。胎圈及肩部测温点中分别选取升温速度较慢的测温点,缓冲部位测温点选取通入内冷水后降温最快的测温点。内冷却硫化工艺测温点温度曲线如图2所示。过热水硫化工艺测温点温度曲线如图3所示。

图2 内冷却硫化工艺测温点温度曲线

图3 过热水硫化工艺测温点温度曲线

从图2和3可以看出,两种工艺测温时升温最快的是气密层中心、胎冠表面中心升温速度高于胎侧表面、胎冠中心升温速度最慢。

内冷却硫化工艺测温后期胎冠表面中心及胎侧表面温度开始下降;通入冷却水后气密层中心、缓冲层中心、下模胎圈部位温度下降明显。

分析如下:

(1)两种硫化工艺内温过热水温度远高于饱和蒸汽温度,因此测定胶囊外表面的气密层中心测温点升温最快;

(2)胎冠表面中心及胎侧表面测温点是测定模具内表面温度的,模具冠部与蒸汽接触较胎侧部位充分,因此胎冠表面中心升温速度快;

(3)该规格轮胎冠部与肩部尺寸相差较小,冠部花纹块较大,受模具传热较肩部慢,因此胎冠中心升温速度最慢;

(4)内冷却硫化工艺外温蒸汽循环关闭早,因此测定模具内表面温度的胎冠表面中心及胎侧表面测温点在硫化后期温度出现下降;

(5)内冷却水温度低,通入后硫化内温迅速降低,在内冷却效应的作用下,气密层中心测温点温度迅速下降,因此受内温影响大的缓冲层中心及胎圈部位温度也明显下降。

通入冷却水后缓冲层中心温度下降明显,说明通入内冷水可以明显降低胎体及缓冲层部位出罐时温度,有利于降低帘线收缩。

2.2 测温薄弱点升温曲线对比

两次测温升温速度最慢的均是胎冠中心,说明两种硫化工艺下硫化薄弱点均在冠部。选取两次测温薄弱点数据作对比曲线如图4所示。

图4 两种硫化工艺测温薄弱点升温曲线

从图4可以看出,两种硫化工艺测温前期薄弱点升温情况基本一致,测温后期内冷却硫化工艺薄弱点升温速度降低,但硫化结束时仍呈升温趋势。

分析如下:

(1)测温前期两种硫化工艺下轮胎受内外温影响基本一致,因此测温薄弱点升温情况一致;

(2)内冷却硫化工艺测温后期,外温蒸汽提前关闭,内温过热水切换为冷却水,因此薄弱点升温速度降低;

(3)工程机械轮胎部件厚,过热水切换为冷却水后,冷却效应传递至肩部及胎冠中心所需时间较长,且胶料交联反应释放热量,因此硫化结束时测温薄弱点温度仍呈上升趋势。

2.3 数据分析

两次测温最薄弱点均是胎冠中心,运用阿累尼乌斯方程对测温数据进行计算:

式中,t为温度为θ时的正硫化时间;t0为温度为145℃时的正硫化时间;θ为实际测定温度;θ0为基准温度,145 ℃。

计算得到过热水硫化工艺条件测温排压时薄弱点累计等效硫化程度为298.9%,内冷却硫化工艺条件测温排压时薄弱点累计等效硫化程度为237.1%。可以看出采用内冷却硫化工艺可降低轮胎过硫化程度。

2.4 数据处理

根据测温数据可知,采用内冷却硫化工艺条件可以降低排压时薄弱点硫化程度,但仍偏高。为确定合适的硫化条件,对内冷却硫化工艺测温时薄弱点数据进行处理分析,如图5所示。

图5 内冷却硫化工艺薄弱点数据处理曲线

内冷却之前,轮胎受热情况一致,认为冷却之前升温曲线相同。

运用阿累尼乌斯方程对处理后数据进行计算,在内冷却提前30 min、硫化周期缩短20 min条件下排内压时测温薄弱点硫化程度为141.5%,考虑测温薄弱点与实际薄弱点位置差异、胶料性能及硫化动力条件的波动,该硫化程度满足要求。

采用内冷却提前30 min、硫化周期缩短20 min内冷却硫化工艺条件与过热水硫化工艺条件相比,排压时胎冠表面中心硫化程度从702.1%降低至415.3%,缓冲层中心硫化程度从1 023.5%降低至579.1%,过硫化程度明显降低。

2.5 成品物理性能

对两种硫化工艺测温成品轮胎进行物理性能对比试验,分析硫化工艺对轮胎性能的影响,成品轮胎物理性能对比如表2所示。

从表2可以看出,内冷却硫化工艺轮胎物理性能较传统硫化工艺好,说明采用内冷却硫化工艺降低轮胎过硫程度后,轮胎性能提高。

表2 成品轮胎物理性能对比

3 结论

(1)在保证内冷却压力满足要求的前提下,采用内冷却硫化工艺可降低轮胎的过硫程度,改善轮胎硫化均匀性,提高轮胎质量。

(2)工程机械轮胎尺寸大,内冷却效应传递至轮胎肩部及胎冠中心所需时间较长,通入内冷却水后肩部及胎冠中心温度仍处于升温状态。

(3)采用内冷却硫化工艺可以降低出罐时胎体帘线温度,从而减少轮胎出罐至上后充气期间的帘线收缩,提高轮胎质量稳定性。

(4)采用内冷却硫化工艺,提前关闭外温蒸汽和过热水循环可降低轮胎硫化能耗。