催化裂化柴油加工路线选择及优化

2017-07-21高磊

高 磊

(中国石化武汉分公司,武汉 430082)

催化裂化柴油加工路线选择及优化

高 磊

(中国石化武汉分公司,武汉 430082)

介绍了中国石化武汉分公司催化裂化柴油(LCO)的加工路线,对LCO进柴油加氢装置精制、进加氢裂化装置掺炼、与蜡油加氢混炼及LTAG工艺进行对比。结果表明:LCO进柴油加氢装置精制仅能实现柴油的脱硫精制,进加氢裂化装置掺炼有利于化工料的增产及柴油十六烷值的提升;LTAG工艺增产汽油的效果好于LCO与蜡油加氢混炼工艺,也是经济效益最优的工艺路线,但加氢深度要求较高。因此,优化加氢效果,投用LTAG工艺是武汉分公司催化裂化柴油加工首选的经济性途径。

催化裂化柴油 LTAG 蜡油加氢混炼工艺 加氢裂化掺炼

催化裂化技术在我国普遍应用,导致炼油厂柴油池中催化裂化柴油的比例达25%以上[1]。催化裂化柴油(简称LCO)的特点是密度大,硫、氮等杂质含量高,芳烃含量高,十六烷值低,不适合作为车用柴油调合组分。由于以汽油为燃料的私家车越来越多,且高辛烷值汽油需求量上升,以及经济减缓导致柴油结构性过剩,需要炼油厂降低柴汽比。在以上背景下,许多炼油企业都为催化裂化柴油寻找出路。中国石化武汉分公司(简称武汉分公司)根据市场需求,灵活采用各种加工路线消化LCO,以提高柴油品质及增产汽油。

1 LCO加工工艺

1.1 柴油加氢精制工艺

柴油加氢精制主要适用于直馏柴油十六烷值较高且催化裂化柴油占比较小的企业。一般将LCO直接与其它柴油组分混合加氢,使柴油硫含量满足环保要求,同时可使十六烷值提高2~5 个单位,精制柴油收率可达98%以上,氢耗一般在1%(质量分数)以下[2]。

1.2 加氢裂化掺炼催化裂化柴油工艺

加氢裂化技术具有产品质量好、产品方案灵活的特点,劣质的LCO进入高压的加氢裂化装置后,通过芳烃饱和、环烷烃裂化,可以实现劣质柴油的优质化,同时增产石脑油、喷气燃料等。但加氢裂化装置的反应器温升、冷氢裕量、尾油芳烃指数(BMCI值)、喷气燃料烟点、二次原料的最大掺炼比例等都是LCO掺炼的限制因素[3-4]。通常加氢裂化装置掺炼LCO占原料的比例在10%以下,选用加氢饱和与开环能力较强的催化剂确保喷气燃料质量,氢分压大于13 MPa。若需生产用作蒸汽裂解制乙烯原料的尾油,还要严格控制LCO的95%馏出温度在320~350 ℃之间。

1.3 LCO与蜡油加氢混炼技术

LCO与蜡油加氢混炼技术主要是将LCO与VGO一起送入加氢单元进行加氢处理,然后精制柴油与加氢重油混合,再送至催化裂化单元与原料混合进入提升管发生开环裂化反应,进而实现柴油转化为高辛烷值汽油组分或轻芳烃。研究表明,在氢分压5.5 MPa、体积空速2.0 h-1的条件下,萘系的双环芳烃转化为四氢萘的比例可达到50%左右,随着压力的提高和空速的进一步降低,十氢萘的产率将逐步上升。四氢萘和十氢萘的催化裂化反应产物分布明显不同,四氢萘更容易发生氢转移反应生成萘,十氢萘和八氢菲较多发生开环反应,同时发生氢转移反应。加氢柴油和蜡油混炼容易强化氢转移反应,氢转移反应造成部分柴油组分(萘、菲)在催化裂化和加氢装置之间循环,还有部分缩合生焦[5]。

1.4 LTAG工艺

LTAG(LCO To Aromatics and Gasoline)是利用选择性加氢饱和单元和选择性催化裂化单元优化组合,将LCO馏分中的多环芳烃先选择性加氢饱和成单环芳烃再进行选择性催化裂化,实现最大化生产高辛烷值汽油或C6~C8芳烃的技术。工业试验结果表明,加氢后柴油与催化裂化原料分开进提升管独立喷嘴,并且加氢柴油进料位置在原料喷嘴之下,有利于降低氢转移反应,改善催化裂化的产品分布[6]。

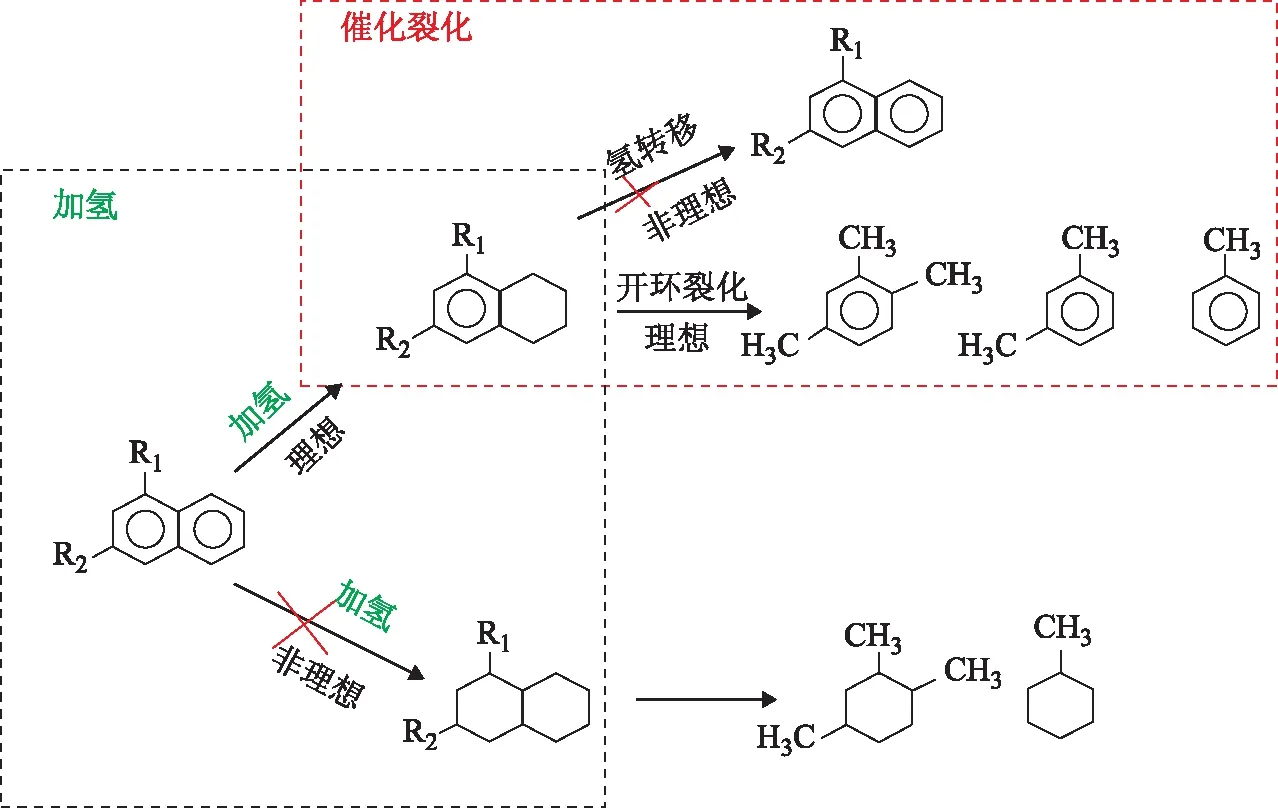

LCO加氢过程,主要是LCO中芳烃的选择性加氢饱和。以甲基乙基萘为厚料,加氢过程生成四氢萘型(目标产物)时,氢耗为2.12%,相对较低。生成十氢萘型(非目标产物)时,氢耗为5.12%,相对较高,产物辛烷值低。加氢过程的两个关键控制指标:加氢后柴油密度需低于910 kgm3,多环芳烃质量分数低于15%。LTAG技术中的反应途径如图1所示,在加氢后LCO催化裂化过程中,四氢萘类催化裂化与不希望发生的氢转移反应之间存在竞争,但氢转移反应能垒低,更容易发生,所以高反应温度、高剂油比、短反应时间有利于四氢萘型单环芳烃发生裂化反应,而抑制氢转移反应发生[7]。

图1 LTAG技术中的反应途径

1.5炼油厂其它工艺

柴油加氢改质工艺是在脱除硫、氮等杂质的基础上,经过芳烃加氢饱和、环烷烃选择性开环等过程,进而大幅提高十六烷值。该类技术十六烷值提高幅度较大,一般在8~25个单位[8]。典型技术如:催化裂化柴油深度加氢处理(RICH)、高选择性灵活加氢改质(MHUG)等劣质柴油中压加氢改质技术。

加氢转化工艺是以催化裂化柴油为原料,在脱除硫、氮等杂质的基础上,控制芳烃的适度加氢饱和,通过四氢萘等单环芳烃的异构、开环,以及烷基苯等单环芳烃的烷基侧链断裂,将单环、双环以上芳烃转化为碳数小于10的高辛烷值汽油或轻芳烃,同时大幅提高未转化柴油组分的十六烷值[9-10]。典型技术如:采用催化裂化柴油加氢裂化生产高辛烷值汽油或BTX的RLG技术、中国石化抚顺石油化工研究院开发的FD2G技术、UOP公司开发的LCO UnicrackingTM技术、LCO-X组合工艺等。

2武汉分公司LCO加工路线选择及优化

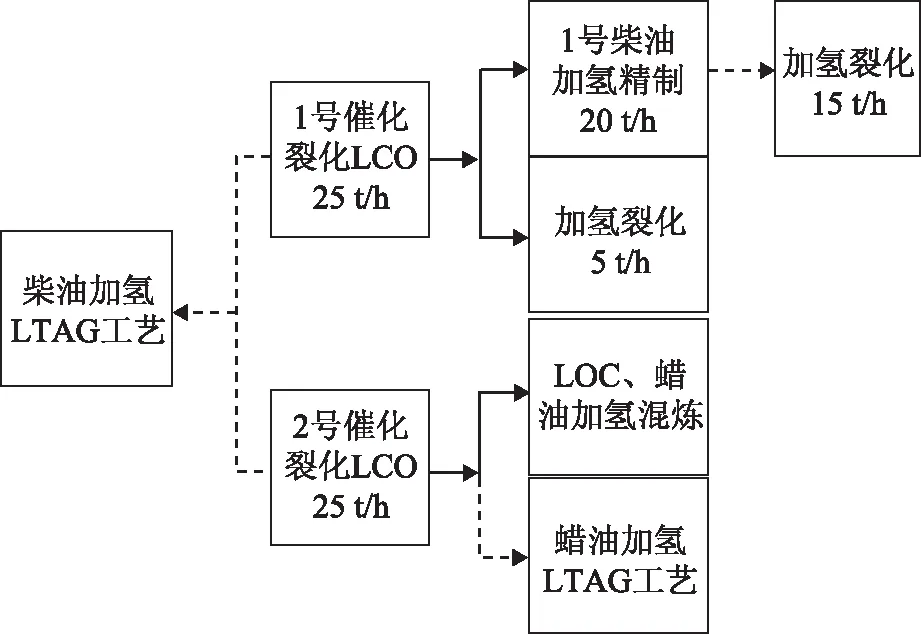

武汉分公司LCO加工路线如图2所示,实线是实际运行加工路线,虚线是可选加工路线。

图3 武汉分公司催化裂化柴油加工路线

2.1 武汉分公司LCO加工路线现状分析

2.1.1柴油加氢精制路线武汉分公司1号柴油加氢装置平均加工20 th的1号催化裂化LCO、23 th直馏柴油和焦化柴油混合料,氢耗1.5%,LCO十六烷值由21提高至23。1号柴油加氢精制柴油的产品十六烷值仅为30,需调入十六烷值高达55的加氢裂化精制柴油32 th以上,才能达到普通柴油十六烷不小于40的出厂标准。

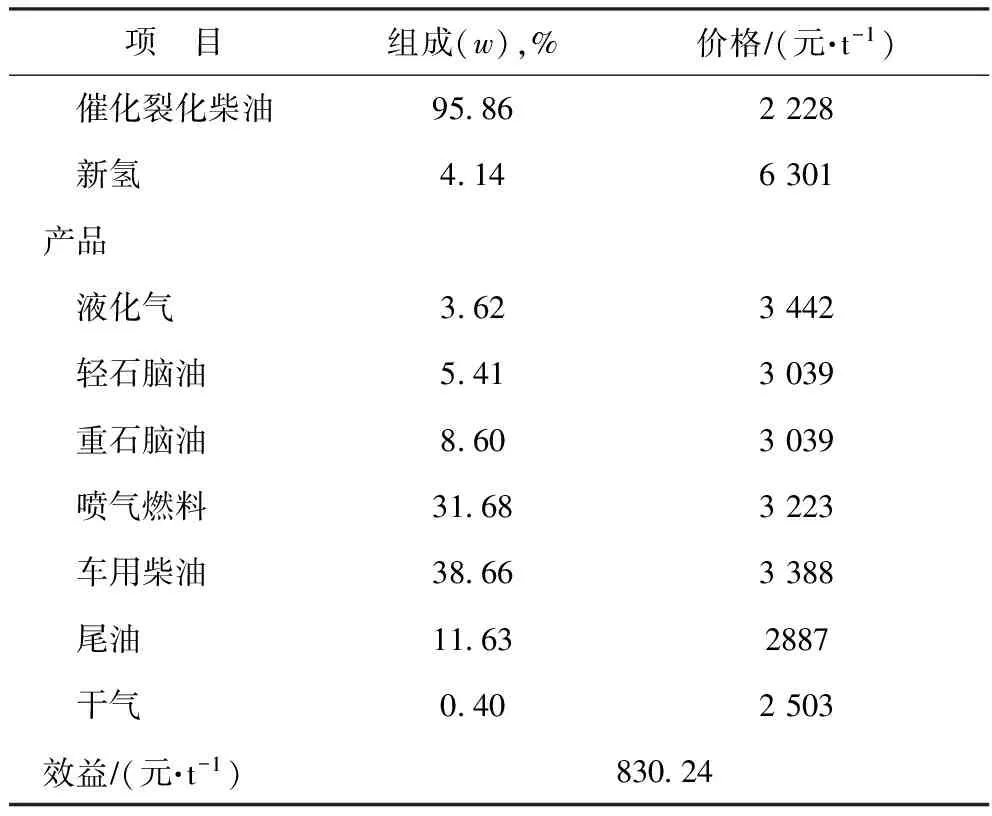

2.1.2加氢裂化掺炼LCO路线当柴油出厂困难,蜡油不足,催化裂化不能满负荷生产时,武汉分公司会将部分LCO并入加氢裂化装置生产蜡油以提高催化裂化负荷,提高经济效益。武汉分公司曾尝试LCO最高掺炼上限量为7.5%,约15 th,随着掺炼量增大,装置冷氢用量增大,新氢机负荷达到上限,床层温升控制难度加大,装置能耗增加。同时喷气燃料的烟点、柴油的十六烷值及尾油的BMCI值等质量指标均随着掺炼量增加而有所降低。通常情况下将5 th LCO掺炼进加氢裂化(氢分压16.0 MPa)装置,大约62%的LCO转化为石脑油、喷气燃料、尾油等产品,加氢裂化精制柴油产品仍是十六烷值高达55以上的优质柴油。5 th LCO与200 th蜡油进加氢裂化装置,LCO的表观收率及效益见表1,在2016年12月的产品价格体系下,加氢裂化掺炼LCO的效益为830.24元t。

表1 LCO进加氢裂化装置的表观收率及效益

表观收率是为了更直观地显示催化裂化柴油的转化效果,其计算方法如下:

Y1=[(F蜡油+FLCO)×Y2-F蜡油×Y3]FLCO

式中:Y1为催化裂化柴油表观收率;F蜡油为 蜡油进料质量流量;FLCO为 LCO进料质量流量;Y2为LCO与蜡油进料反应后的实际收率;Y3为蜡油单独进料空白标定收率。

2.1.3LCO与蜡油加氢混炼路线武汉分公司通常2号催化裂化全部约25 th柴油进1.8 Mta的蜡油加氢(氢分压9.5 MPa),掺炼比达到12%,蜡油加氢停分馏炉,产品柴油混入精制蜡油作为两套催化裂化原料。加氢LCO催化裂化产物的表观收率见表2。

表2 加氢LCO催化裂化产物的表观收率

由表2可以看出,加氢LCO有48.04%未实现转化,36.94%生成汽油。当柴油出厂计划富裕时,蜡油加氢开分馏炉,抽出15 th柴油进普通柴油,其余并入精制蜡油作为催化裂化原料。对于该组合而言,建议LCO掺炼比例小于30%,LCO部分进蜡油加氢,蜡油加氢出部分柴油,不建议柴油全回炼,否则氢转移反应过强,生焦增加,同时异丁烯和丙烯减产。

武汉分公司曾尝试将蜡油加氢装置氢分压提高至10.0 MPa,反应温度由335 ℃提高至340 ℃,精制柴油密度由910 kgm3降低至895 kgm3,十六烷值由29提高至31,柴油产品质量得到进一步改善,但补充氢气量增大600 m3h(标准状态),瓦斯耗量增大100 m3h(标准状态)。

2.2 武汉分公司LTAG工艺试运行分析及结果

武汉分公司LTAG工艺的基本运行模式有两个:一个是2号(或1号)催化裂化装置LCO全部进蜡油加氢装置处理,加氢后柴油返回2号(或1号)催化裂化单独进提升管,LCO处理能力200 kta;另一个是两套装置的LCO全部去1号加氢装置,加氢后柴油分别返回两套催化裂化装置单独进提升管,LCO处理能力400 kta。武汉分公司2016年8月对两套催化裂化装置与1号加氢装置联合的LTAG工艺进行了试运行及标定,2016年9月对2号催化裂化装置与蜡油加氢处理装置联合的LTAG工艺进行了试运行及标定。

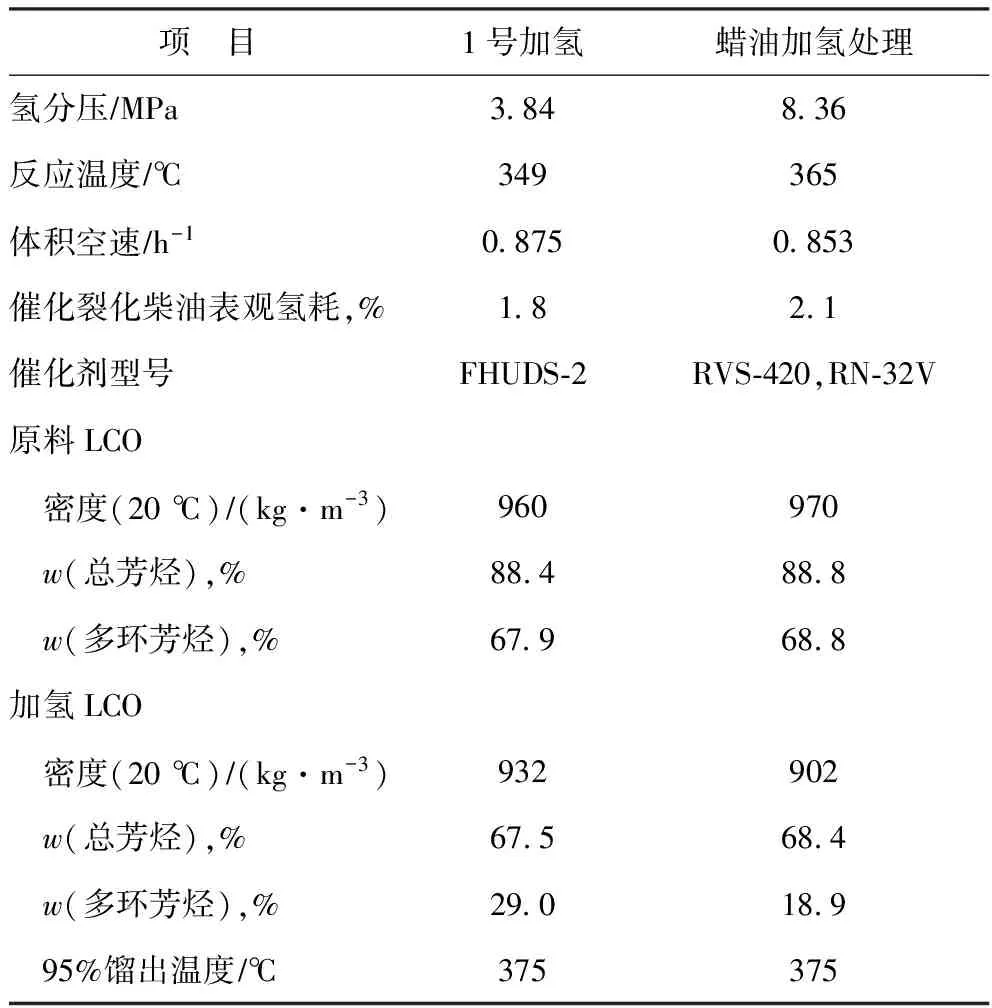

2.2.1LTAG工艺不同运行模式下加氢单元分析及比较不同运行模式下加氢单元的反应条件及产品性质见表3。对1号加氢装置而言,反应器入口总压6.2 MPa,装置的设计压力虽为8.0 MPa,但装置设备运行多年,考虑到设备安全,装置操作压力受到限制。同时由于氢源中重整氢比例较大,造成新氢和循环氢的纯度较低,系统的氢分压3.84 MPa,远低于设计值6.4 MPa,加氢深度不够。分析结果显示,加氢LCO的密度(20 ℃)为932 kgm3,多环芳烃质量分数为26%~32%,远高于设计值(加氢LCO多环芳烃质量分数不大于15%,相对密度不大于0.910)。

表3 不同运行模式下氧单元的反应条件及产品性质

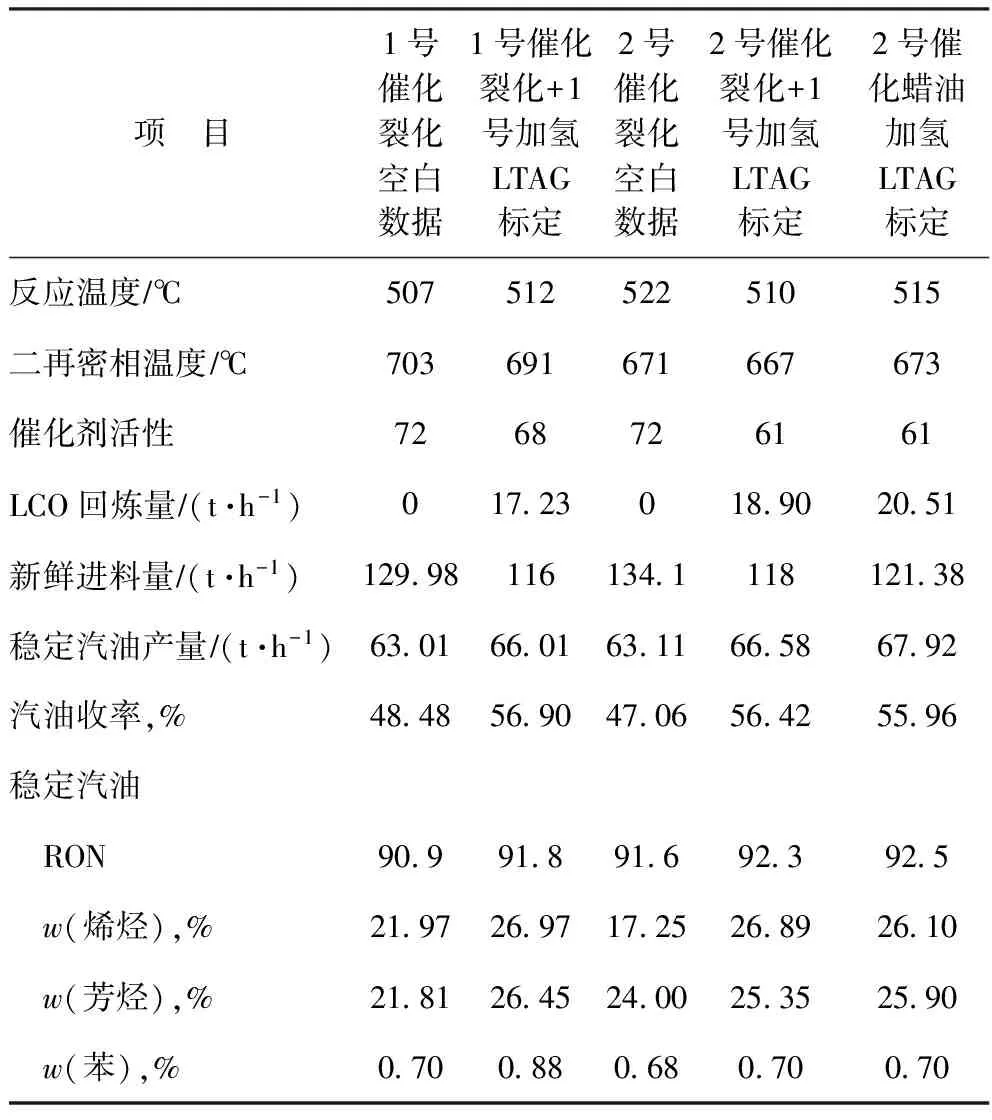

2.2.2LTAG工艺不同运行模式下催化裂化单元分析及比较不同运行模式催化裂化单元的标定如表4所示。投用1号催化裂化与1号加氢装置联合的LTAG工艺后,汽油辛烷值由投用前的90.9提高至91.8,但汽油产率为56.90%,远低于设计值(61.63%)。随着LCO的掺炼生焦增加引起再生器二密相温度过高,导致主风量到上限,影响了催化裂化装置的处理量,每回炼1 th加氢LCO,影响1号催化新鲜进料量0.81 th。

投用2号催化裂化与1号加氢装置联合的LTAG工艺后,汽油辛烷值由投用前的91.6提高至92.3,汽油收率56.42%,低于设计值(57.18%)。随着掺炼,LCO导致分馏塔冷却负荷不够,柴油抽出温度为229 ℃,柴油干点偏高(95%点馏出温度370 ℃),且顶回流冷却负荷不足,主风量不足。每回炼1 th加氢LCO,影响2号催化裂化新鲜进料量0.85 th。

投用两套催化裂化装置与1号加氢装置随着合的LTAG工艺后,汽油产量均有上升,汽油辛烷值提高明显。但由于1号加氢装置并未达到LTAG工艺最优选的加氢深度,加氢LCO密度较高,多环芳烃质量分数较高。多环芳烃进入催化裂化后,在提升管底部高温大剂油比的反应条件下,多环芳烃裂解反应与缩合反应都有发生,且LTAG工艺的优化反应——四氢萘开环裂化生成单环芳烃的比例低于预期值,导致汽油产率都远低于LTAG工艺设计值。

表4 不同运行模式下催化裂化单元的反应条件及产品性质

投用2号催化裂化与蜡油加氢处理装置联合的LTAG工艺后,由于加氢深度提高,稳定汽油产量较投用1号加氢LTAG工艺提高了1.91 th,汽油收率与1号加氢投用LTAG工艺相近,约为56%,仍低于设计值。同时2号催化裂化装置通过调节塔底油浆返回量和温度、一中换热器投用等分馏塔优化提高装置处理量,降低了回炼LCO对新鲜进料量的影响,每回炼1 th加氢LCO,影响2号催化裂化新鲜进料量0.78 th。

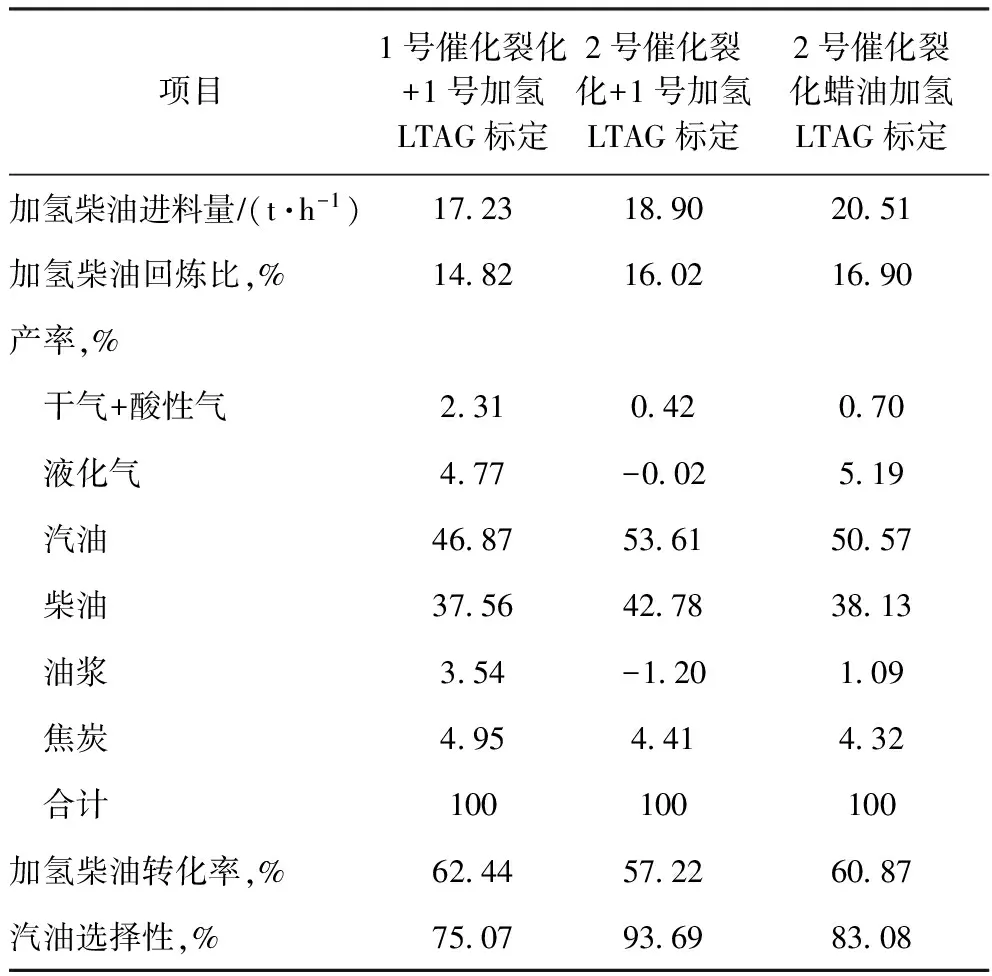

不同运行模式下催化裂化柴油LTAG表观由率见表5。由表5可知,蜡油加氢LTAG工艺流程目标产品分布(汽油收率+液化气表观收率)优于1号加氢LTAG工艺流程。由于1号加氢操作压力受到限制,加氢LCO性质无法满足设计需求。原则上LTAG工艺仅投用2号催化裂化与蜡油加氢组合工艺。目前LTAG的运行结果与设计有一定差距,需进一步优化,将通过提高蜡油加氢反应深度,控制加氢柴油多环芳烃体积分数最高不高于15%,相对密度低于910 kgm3,同时2号催化裂化保持平衡剂活性在65%以上,提高转化率。

表5 催化裂化柴油LTAG表观收率

2.3 武汉分公司LCO不同加工工艺效益比较

当武汉分公司其它种类柴油的十六烷值有富余时,利用LCO进1号加氢装置生成精制柴油调合成普通柴油,精制柴油税后价格由2 301元t提高至普通柴油价格3 072元t,可产生效益771元t。

催化裂化加工负荷有余地时,投用蜡油加氢LTAG工艺回炼加氢LCO可产生效益935.47元t,投用LCO与蜡油加氢混炼工艺可产生效益677.75元t(见表6)。

表6 蜡油加氢LTAG工艺与LCO、蜡油加氢混炼工艺的表观收率及效益

综上可知,以上各加工工艺的效益由大到小的顺序为:蜡油加氢LTAG工艺> 加氢裂化掺炼LCO>LCO利用富余十六烷值调合普通柴油>LCO与蜡油加氢混炼工艺。

3 结 论

(1) 在减少柴油产量、增产车用柴油等不同的需求背景下,企业可根据自身的装置结构、产品需求等,选择适宜的催化裂化柴油加工技术,经济、有效地实现柴油质量升级。

(2) 当柴油出厂困难、蜡油不足、催化裂化不能满负荷生产时,如果将柴油并入加氢裂化装置,而把蜡油给催化裂化提高负荷,既可解决柴油出厂难的问题,又可解决蜡油不足的问题,提高经济效益。

(3) 催化裂化柴油与蜡油加氢混炼工艺的效益低于LTAG工艺,在催化裂化装置负荷有余地的前提下,为增产汽油,建议投用LTAG工艺替代催化裂化柴油与蜡油加氢混炼工艺。

(4) 由于LTAG工艺需要采用适合该工艺的多产芳烃HAC催化裂化催化剂才能得到较好的产品分布,而如果装置未针对LTAG工艺更换催化剂,则必将影响LTAG工艺的标定效果,建议择机更换催化剂配方,以得到较好的产品分布。

(5) 由于蜡油加氢压力等级相对较低,LTAG工艺投用中氢转移反应仍会造成部分柴油组分(萘、菲)在催化裂化和加氢装置之间循环,还有部分缩合生焦。建议催化裂化装置分轻、重柴油抽出,轻柴油的95%馏出温度控制在300 ℃以下,重柴油的95%馏出温度控制在365 ℃以下,轻柴油采用LTAG工艺加工,对重柴油进行加氢裂化处理,避免组分在装置间的循环。

[1] 刘灵丽.我国柴油质量升级问题研究[J].当代石油化工,2010,187(7):9-12

[2] 张寒,王吉云.催化柴油加工路线选择及经济性分析[J].石油与天然气化工,2014,44(4):39-42

[3] 徐光明,于长青.加氢裂化装置掺炼劣质催化裂化柴油技术的应用[J].炼油技术与工程,2011,41(4):1-5

[4] 孔健.加氢裂化装置掺炼催化裂化柴油的探讨[J].石油化工技术与经济,2012,28(5):18-21

[5] 龚剑洪,龙军.LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发[J].石油学报,2016,32(5):867-874

[6] 毛安国,龚剑洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].石油炼制与化工,2014,45(7):1-6

[7] 龚剑洪,毛安国.LCO 催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(9):1-5

[8] 王宏奎,王金亮,何观伟,等.柴油加氢改质技术研究进展[J].工业催化,2013,21(10):16-19

[9] 任亮.LCO 加氢转化生产高辛烷值汽油(RLG)技术开发与工业应用[C]2015 年炼油加氢技术交流会论文集,2015:216-220

[10]黄新露.重芳烃高效转化生产轻芳烃技术[J].化工进展,2013,32(9):2263-2266

TECHNICALROUTESELECTIONANDOPTIMIZATIONFORPROCESSINGLCO

Gao lei

(SINOPECWuhanCompany,Wuhan430082)

The comparisons of the processing results of LCO hydrofining,hydrocracking of VGO mixed with LCO,hydrotreating VGO mixed with LCO and LTAG in SINOPEC Wuhan Company were introduced.The results show that LCO hydrofining can only achieve desulfurization,and the hydrocracking of VGO blended with LCO is favorable for the production of petrochemicals and the improvement of diesel cetane number,while LTAG process can produce much more gasoline than that of the hydrotreating VGO mixed with LCO process and is the most economical processing route,but needs severer hydrotreating operation.It is recognized that the LTAG process combined with optimal LCO hydrotreating process is the primary economical choice for LCO processing in Wuhan Company.

LCO; LTAG; hydrotreating of VGO blended with LCO; hydrocracking of VGO blended with LCO

2017-01-24;修改稿收到日期: 2017-03-14。

高磊,工程师,从事工艺技术管理及炼油全流程优化工作,发表论文2篇。

高磊,E-mail:gaolei.whsh@sinopec.com。