连续重整原料氮含量及再生干燥空气水含量超标原因分析及处理措施

2017-07-21张琰彬赵亚娟

张琰彬,赵亚娟

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.海南出入境检验检疫局检验检疫技术中心)

连续重整原料氮含量及再生干燥空气水含量超标原因分析及处理措施

张琰彬1,赵亚娟2

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.海南出入境检验检疫局检验检疫技术中心)

中国石化海南炼油化工有限公司连续重整装置于2014年2月开始出现反应器温降、产氢率降低等现象,在3月10日后呈现持续下降趋势,重整生成油芳烃含量、芳烃产率大幅下降。查找分析原因,认为常减压蒸馏装置加工福蒂斯等高氮原油比例过高,造成重整原料氮含量升高;同时空压站和重整再生的空气干燥器干燥效果下降,造成重整再生烧焦空气中水含量升高,进而在重整反应-再生系统形成水、氮、氯共存环境,导致催化剂氮中毒,活性大幅降低。通过调整加工原油结构、优化原料预加氢操作、降低重整装置加工负荷和反应苛刻度、投用空压站备用空气干燥器、更换空气干燥剂等一系列措施,减少系统中氮和水等毒物的携带量,并提高重整再生注氯量等,使重整催化剂氮中毒得以有效控制并逐渐恢复活性,采取措施10天后装置运行基本恢复正常。

连续重整 催化剂 氮中毒 水 氯流失

中国石化海南炼油化工有限公司(简称海南炼化)连续重整装置原设计规模为 1.2 Mta,年操作时间为 8 400 h,于2006年8月28日建成投产,2013年9月扩能改造为1.44 Mta,于2013年10月3日开工正常。该装置以预加氢处理后的低辛烷值直馏石脑油、少量加氢精制石脑油与加氢裂化重石脑油油混合油为原料,生产芳烃原料和清洁高辛烷值汽油调合组分,并副产氢气及液化气。装置由中国石化工程建设有限公司总承包设计,重整反应工艺采用美国UOP公司超低压连续重整专利技术,催化剂再生系统采用UOP公司第三代催化剂再生工艺“Cycle Max”,设计处理能力 908 kgh。装置已运行10年,目前为第三个运行周期,前两个周期采用UOP公司生产的R-274催化剂,以生产高辛烷值汽油为目标;第三周期采用中国石化石油化工科学研究院(简称石科院)研发的PS-Ⅵ催化剂,以生产芳烃为目标,为海南炼化新投产的0.6 Mta PX装置提供优质原料。本文主要分析装置在第三运行周期中出现的重整原料氮含量及再生干燥空气水含量超标的问题,并提出解决措施。

1 连续重整装置及催化剂基本概况

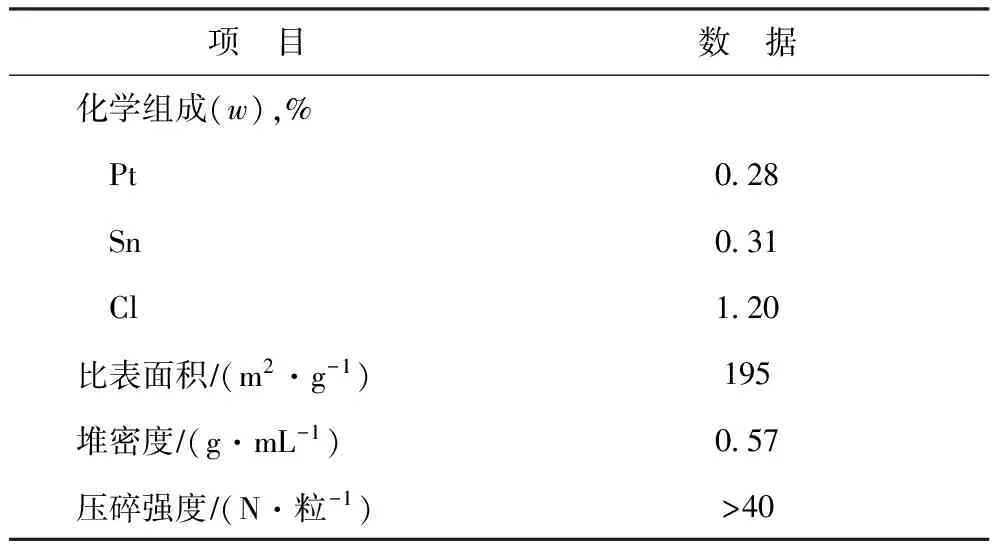

该连续重整装置第三运行周期采用石科院研发的PS-Ⅵ催化剂(新鲜催化剂物化性质见表1),共装填74 t,其中第一~第四反应器分别装填10.4,13.1,15.8,22.8 t,反应器系统共计62.1 t,催化剂再生系统11.9 t。

表1 新鲜PS-Ⅵ催化剂的主要物化性质

装置于2013年10月3日开工正常,2013年11月27日至12月2日,对装置进行了标定,标定期间的重整原料性质见表2。由表2可以看出,重整原料初馏点平均为73 ℃,低于设计值3 ℃。主要原因是原料预加氢装置没有与重整装置同步扩能改造,预加氢分馏塔超负荷运行,塔底重沸炉负荷不足,分馏塔分离效果较差。标定期间装置主要操作条件及反应结果见表3。由表3可以看出:重整装置在满负荷、反应器加权平均入口温度(WAIT)524 ℃、加权平均床层温度(WABT)495 ℃ 的条件下,重整产物C5+液体收率为90.27%,重整生成油芳烃质量分数为77.58%,重整生成油RON为101.1,芳烃产率为70.03%,均高于设计值,纯氢产率为3.73%,低于设计值3.89%;待生催化剂碳质量分数为4.60%,氯质量分数为1.07%,再生催化剂碳质量分数为0.02%,氯质量分数为1.16%,表明催化剂再生效果良好,持氯能力良好,催化剂再生系统基本满足扩能改造后满负荷运行的要求[1]。

表2 重整原料的性质

1)由于重整进料采样器故障和采样操作原因导致水含量偏高。

2 重整原料氮含量及再生干燥空气水含量超标原因分析及处理

2.1 重整反应异常现象

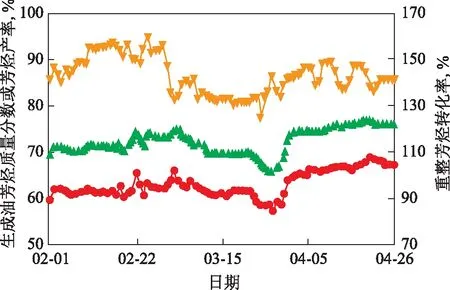

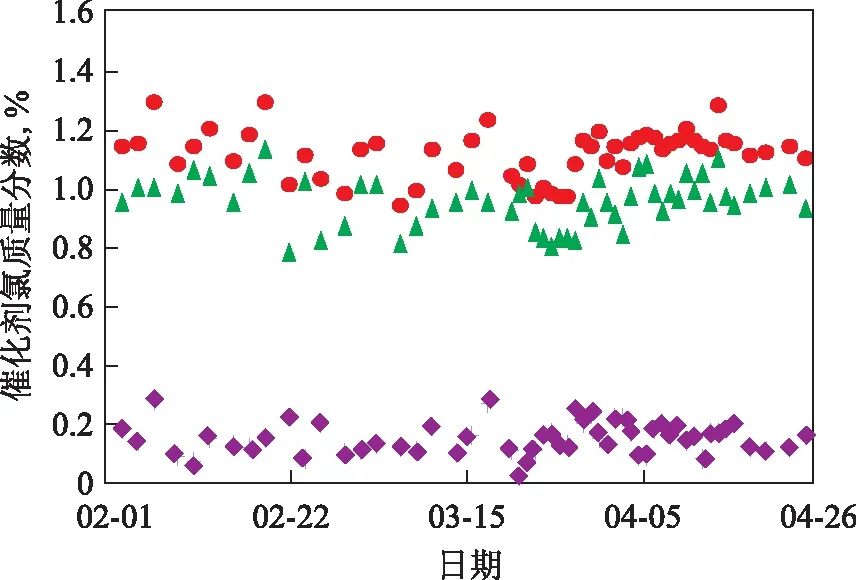

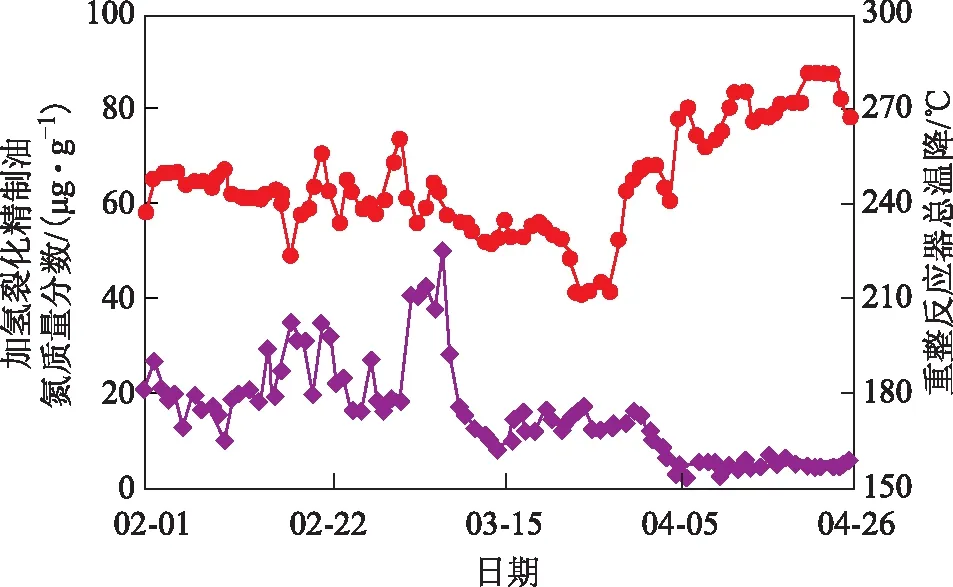

2014年2月以来,海南炼化连续重整装置重整反应器总温降和吨重整原料产氢量持续震荡降低,3月10日后呈持续下降趋势,3月27日分别降至210 ℃和380 m3t(标准状态),均降至最低点,趋势见如图1所示。为便于对照分析,趋势图包含整个装置波动、调整及恢复期间的数据,时间段选取2月1日—4月30日。图2为波动期间重整生成油芳烃产量、芳烃产率和芳烃转化率变化趋势。由图2可见,重整生成油芳烃含量从正常的73%左右降至68%以下,芳烃产率从最高的67%左右降至60%以下,芳烃转化率从正常的150%左右降至135%以下。对系统催化剂进行采样分析,发现再生催化剂颜色偏深、再生催化剂氯含量波动较大(见图3),而且再生催化剂和待生催化剂氯质量分数差值在0.20百分点左右,高于正常值0.15百分点,重整循环氢中HCl体积分数实测值为10 μ LL左右,催化剂上氯流失严重。

表3 重整装置主要操作条件及结果

图1 重整反应器温降和吨油产氢量变化趋势●—一反温降; ◆—二反温降; 三反温降; ■—四反温降; 总温降; ▲—吨油产氢量

图2 重整生成油芳烃含量、芳烃产率和芳烃转化率变化趋势▲—生成油芳烃含量; ●—芳烃产率; 芳烃转化率

图3 重整催化剂氯含量变化趋势●—再生剂氯含量; ◆—再生剂与待生剂氯差; ▲—待生剂氯含量

2.2 原因查找及分析

2.2.1初期分析判断及操作调整2013年12月27日,海南炼化0.6 Mta PX装置建成投产,完成从燃料型炼油厂向炼化一体化企业的转型,连续重整装置的定位也随之转变,重整装置的目标产品从高辛烷值汽油组分变为高芳烃含量的芳烃原料。为此,海南炼化根据总加工工艺流程特点和实际加工原油情况,结合行业内炼化一体化企业生产经验,开始对连续重整装置的操作模式[2]重新进行了一系列探索。2014年2月出于多产芳烃原料、提高芳烃原料中的芳烃含量、提高氢气产率等目的,进行了提高重整装置注硫量和降低再生注氯量等一系列优化调整操作:一是为了提高重整原料中的有效组分,降低芳烃原料中的非芳烃含量。重整原料初馏点由70~75 ℃提高到75~80 ℃,重整装置进行了降低处理量、提高反应苛刻度的优化调整,2月21日加工量由180 th降至170 th,2月26日开始逐渐将WAIT从524 ℃提高至3月7日的527 ℃(见图4);二是考虑到装置改造时更换过四合一炉炉管,第二和第三反应器的中心管也进行过修补,为降低反应器内壁和加热炉炉管结焦的风险,适当提高了重整注硫量,2月27日重整注硫量从0.61 gmin(以硫元素计,下同)调整到0.87 gmin,在循环氢中H2S体积分数不超过1.5 μ LL的前提下,重整进料硫质量分数控制在0.5~0.8 μ gg,催化剂硫质量分数控制在100~200 μ gg;三是由于重整原料芳烃潜含量较低,重整生成油烯烃含量较高,因此,将再生催化剂氯含量在正常范围内向低限控制,2月27日开始分阶段降低再生注氯量,由20.7 gmin(以氯元素计,下同)调整到3月26日的最低值11.9 gmin。重整注硫量和再生注氯量的调整变化趋势见图5。

图4 重整进料量和反应温度调整趋势◆—一反入口温度; 二反入口温度; 三反入口温度; ■—四反入口温度; ●—重整反应WAIT; ▲—重整进料量

图5 重整注硫量和再生注氯量调整趋势▲—重整注硫量; ◆—再生注氯量

在进行上述生产优化调整过程中,重整装置反应温降、氢气收率仍呈持续下降趋势,重整生成油中非芳烃含量持续上升。初步判断认为可能是重整催化剂浅度硫中毒所致,因此,3月14日开始逐步减少重整注硫量,从0.87 gmin调整至最低的0.17 gmin,但装置运行情况仍未好转。

2.2.2催化剂物化性质分析由于重整装置运行持续恶化,紧急对再生催化剂样品(3月18日采集)进行等离子色谱扫描和电镜扫描分析。再生剂的等离子色谱扫描分析没有发现重金属超标的情况,其中,铅、砷质量分数均小于1 μ gg,铜质量分数为4 μ gg,均与新鲜剂相当;再生催化剂的电镜扫描分析发现,大部分再生剂晶粒约为25 nm左右,有极个别晶粒达到50 nm,如图6所示,而新鲜催化剂晶粒一般为1 nm左右、最大不超过10 nm。综合分析,初步判断认为,重整反应-再生系统内水、氮、氯的共同作用导致形成较大颗粒的晶粒,从而使催化剂上铂金属分散度下降,导致催化剂活性降低[3-4];同时由于氮的存在,含氮化合物分解为NH3,与催化剂表面的酸性中心发生反应生成NH4Cl,减少了催化剂表面的酸性中心数量,抑制了催化剂的酸性功能。

图6 再生催化剂的扫描电镜照片

2.2.3氮来源分析基于重整反应-再生系统内水、氮、氯的共同作用导致催化剂活性降低的初步判断,对常减压蒸馏装置加工的原油和全厂各石脑油馏分氮含量进行统计分析,查找氮的来源。

图7为重整进料、预加氢石脑油原料、加氢裂化重石脑油、柴油加氢石脑油、RDS石脑油5股与重整原料有关的物料的氮含量变化趋势。由图7可见:重整进料从4月1日开始氮质量分数出现超控制指标0.5 μ gg的现象,最高达到0.8 μ gg;预加氢石脑油原料自2月初开始氮含量明显上升,质量分数超控制指标2 μ gg;加氢裂化重石脑油从3月27日开始氮质量分数超控制指标0.5 μ gg。但是由于这几股石脑油馏分的氮含量分析频次为1次周,分析数据较少,不足以支撑技术分析,故对全厂其它馏分氮含量也进行统计分析。

图7 与重整原料有关的各物料的氮含量■—柴油加氢石脑油; ▲—RDS石脑油;◆—预加氢原料; 加氢裂化重石脑油; ●—重整进料

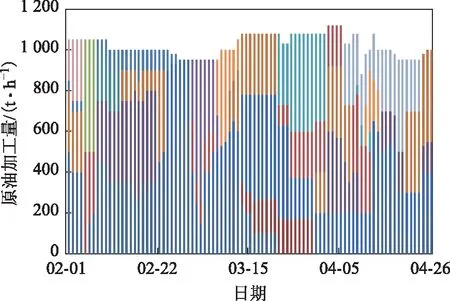

图8为2014年2—4月常减压蒸馏装置加工原油的品种及加工量。从2月初开始,常减压蒸馏装置加工朱比利混合原油和阿曼混合油,2月25日开始,加工福蒂斯、福卡多斯、博尼等新品种原油,由于没有原油和直馏馏分的氮含量分析数据,故对混合蜡油、常压渣油、减压渣油、混合渣油等重油馏分氮含量进行理论测算,结果见图9,发现在2月22日和3月1日均有一个明显的上升趋势。加氢裂化原料氮含量检验分析数据变化趋势与图9中重油馏分的变化趋势基本一致。

图8 常减压蒸馏装置加工原油品种及加工量统计结果■—马里布; ■—卡伊博; ■—博尼; ■—阿扎瑞;■—福卡多斯; ■—白犀牛; ■—沙轻; ■—朱比利;■—吉拉索; ■—鲁比; ■—穆尔班; ■—福蒂斯;■—阿曼混合油; ■—阿曼

图9 重油馏分氮含量变化趋势混合蜡油; ●—常压渣油; 减压渣油; ■—混合渣油; ▲—加裂原料

为验证石脑油馏分氮含量升高的判断,选取氮含量分析数据较全的加氢裂化精制反应器出口精制油和催化裂化柴油分别进行分析,发现两者氮含量升高与重整反应总温降降低的时间点和趋势正好吻合,如图10和图11所示。

图10 加氢裂化精制油氮含量与重整反应总温降变化趋势对比◆—加裂精制油氮含量; ●—重整反应器总温降

图11 催化裂化柴油氮含量与重整反应总温降变化趋势对比▲—催化裂化柴油氮含量; ■—重整反应器总温降

综合分析判断,由于常减压蒸馏装置加工福蒂斯和福卡多斯等高氮原油比例偏高,导致各股重整石脑油进料馏分的氮含量升高;同时重整原料预加氢装置没有与重整装置同步扩能改造,一直处于超负荷运行状态(负荷率137%),反应条件优化手段受限,造成重整原料氮含量升高。

2.2.4水来源分析基于重整反应-再生系统内水、氮、氯的共同作用导致催化剂活性降低的初步判断,查找氮来源的同时,分别从重整反应系统和催化剂再生系统查找水的来源。

对重整进料和重整循环氢中水含量进行统计分析,结果见图12。由图12可以看出:重整进料水质量分数均在控制指标5 μ gg以内,说明原料油携带的水不是系统中水含量升高的主要原因;但重整循环氢中水体积分数基本维持在20~30 μ LL,远高于正常值10 μ LL。

图12 重整系统水含量趋势●—重整进料水含量; ■—循环氢水含量

分析重整催化剂再生烧焦用干燥空气,其露点为-45 ℃,远远高于控制指标-65 ℃,表明烧焦空气中水含量超标严重,是本次重整反应-再生系统中水含量升高的主要来源。分析其原因:一是再生烧焦空气干燥器干燥剂长期未更换,干燥效果下降;二是空压站设置3台余热式空气干燥器,两开一备,在PX装置投产前,全厂净化风消耗量约为12 500 m3h(标准状态),PX装置投产后,全厂净化风消耗量升至17 500 m3h(标准状态),增加了5 000 m3h(标准状态),两台干燥器无法满足需求,净化风露点由-40~-30 ℃升高到-40~-15 ℃,无法满足控制指标小于-40 ℃的要求。

综上可见,由于全厂净化风消耗量增大、空压站备用空气干燥器未及时投用、空压站空气干燥器干燥剂和重整再生空气干燥器干燥剂的干燥效果下降等原因,造成重整再生烧焦空气中水含量升高。

通过上述对氮来源和水来源的分析发现,重整反应-再生系统中氮含量和水含量同时升高,形成水、氮、氯共存环境,导致重整催化剂氮中毒,完全符合再生催化剂等离子色谱扫描和电镜扫描分析得出的结论。

2.3 处理措施

分析判断催化剂氮中毒后,查找系统中氮和水的来源,在明确毒源后,立即采取措施消灭毒源,并将系统中残留毒物逐渐赶出系统。3月27日开始通过调整常减压蒸馏装置加工原油比例、降低重整原料预加氢装置负荷、提高重整原料预加氢反应苛刻度、降低重整装置加工负荷、降低重整反应苛刻度、投用空压站备用空气干燥器、更换空气干燥器干燥剂、提高重整再生注氯量等措施恢复催化剂活性,10天后催化剂活性基本恢复正常。具体措施如下:

①降低重整原料油中氮的携带量。通过调整常减压蒸馏装置加工原油比例、提高石脑油预加氢反应温度、降低重整加工负荷等措施减少原料油中氮的携带量。3月27日,常减压蒸馏装置调整原油加工比例,福蒂斯原油加工量从460 th调整至200 th,阿扎瑞原油加工量从300 th调整至480 th,沙轻原油加工量从100 th调整至230 th,降低了高氮的福蒂斯原油加工比例,以此降低石脑油原料的氮含量;3月26日,预加氢装置适当降量、提温,进料量从180 th降至175 th,反应器入口温度从290 ℃提高到294 ℃,石脑油的脱氮率提高;3月26日,重整装置适当降量、降温,进料量从175 th降至31日的168 th,重整反应器WAIT从528 ℃降至4月1日的523 ℃。

②通过提高注氯量携带,降低系统中的氮含量。3月28日开始将重整再生注氯量由11.9 gmin 逐步提高至29.6 gmin,逐渐将系统中的氮通过NH4Cl的形式携带走,4月5日重整运行趋于稳定后,再生注氯量从29.6 gmin调整至23.7 gmin,重整注硫量从0.17 gmin调整至1.04 gmin。在调整过程中,随着系统中NH4Cl浓度的升高,加强对重整循环氢系统、反应下游的脱氯罐和稳定塔等设备运行情况的关注,防止NH4Cl结晶[5-6]。

③减少再生烧焦空气中的水带入系统。3月27日投用空压站备用空气干燥器,干燥器全开运行,并先后更换空压站空气干燥器和重整再生风干燥器的干燥剂,空压站净化风露点从-25 ℃降至-54 ℃,重整干燥后再生烧焦空气露点从-45 ℃降至-60 ℃以下,重整再生烧焦空气中的水含量降至控制水平附近。

通过上述措施的实施,重整装置运行状况逐步好转。3月29日反应器温降趋于稳定,总温降稳定在210 ℃左右,4月1日开始,总温降稳步升至245 ℃以上、吨重整进料产氢量升至415 m3t(标准状态)以上,重整生成油芳烃质量分数升至72%以上,芳烃产率升高63%以上,芳烃转化率升至140%以上,并呈持续上升趋势,再生催化剂氯质量分数稳定在1.1%~1.2%,再生催化剂和待生催化剂氯质量分数差值稳定在0.10~0.15百分点,催化剂氯流失现象得到控制,催化剂活性逐渐恢复。至4月10日,重整催化剂循环再生4个周期,重整反应器总温降、氢气收率、重整生成油芳烃含量、芳烃转化率等均与2013年标定数据基本相当,表明催化剂活性基本恢复正常水平。

3 结束语

(1) 本次重整装置波动的主要原因是原料油氮含量和再生烧焦空气水含量同时升高,反应-再生系统形成水、氮、氯共存环境,三者共同作用导致催化剂形成较大颗粒的晶粒,使催化剂上铂金属分散度下降,催化剂活性降低;同时由于氮的存在,含氮化合物分解为NH3,与催化剂表面的酸中心发生反应生成NH4Cl,减少了催化剂表面的酸性中心数量,抑制了催化剂的酸性功能。

(2) 运行数据表明,通过控制重整原料和再生烧焦空气质量,减少原料携带进入系统氮和水的量,可有效控制重整催化剂氮中毒恶化趋势;重整催化剂氮中毒是可逆的,通过提高重整注氯量可逐渐将系统中的氮通过NH4Cl的形式携带走,催化剂可在3~4个再生循环周期内恢复活性。

(3) 总结经验教训,重整原料管理必须作为工艺管理的重中之重。建议在加强对重整反应温降等操作参数监控的基础上,重视所加工原油的评价分析,提高对石脑油馏分原料杂质含量、催化剂元素组成、重整循环氢和分馏塔塔顶气组成等的分析检测频次,完善循环氢和再生烧焦空气水含量和露点等在线监测设施,提升检验分析和在线仪表的准确度,建立完善操作和分析数据台账,全方位提升重整原料管理水平。

[1] 杨成艺,张琰彬.PS-Ⅵ催化剂在连续重整装置扩能中的应用[J].炼油技术与工程,2016,46(1):53-56

[2] 马爱增.芳烃型和汽油型连续重整技术选择[J].石油炼制与化工,2007,38(1):1-6

[3] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:168-594

[4] 刘淑敏,马爱增.水氯失衡对连续重整催化剂性能的影响[J].石油炼制与化工,2013,44(2):8-13

[5] 黄永章,赵于军,苏建伟,等.掺炼高比例加氢后焦化汽油对连续重整装置的影响[J].中外能源,2014,19(4):17-19

[6] 王辉.原料氮含量偏高对催化重整装置的影响及对策[J].炼油技术与工程,2007,37(10):71-74

CAUSEANALYSISOFHIGHERCONTENTSOFNITROGENINFEEDANDWATERINDRIEDAIRINCONTINUOUSREFORMINGUNITANDCORRESPONDINGMEASURES

Zhang Yanbin1, Zhao Yajuan2

(1.SINOPECHainanRefining&ChemicalCo.Ltd.,Yangpu,Hainan578001;2.InspectionandQuarantineTechnologyCenter,HainanEntry-ExitInspectionandQuarantineBureau)

The reactor temperature and hydrogen production of continuous reforming unit in Hainan Refining Company began to drop from February 2014 followed by a significant reduction in March,the content of aromatics in reformate and aromatics yield were fallen dramatically.The analysis found that with increasing the proportion of Fotis crude oil with high nitrogen content,the nitrogen content of reforming feed increases;and that the dry efficiency decreases due to insufficient air drier capacity of air compression station and regeneration system,resulting in higher water content in regenerated air and H2O-nitrogen-chlorine coexistence environment which poisons the CCR catalyst.A series corresponding measures were adopted,including:adjusting feedstock composition,optimizing pre-hydrotreating operation,reducing the load and reaction severity of reforming unit appropriately,adding more spare air drier of air compression station,changing air desiccant of reforming regeneration system and increasing the amount of chlorine injection,to control the catalyst poisoning and recovery the activity.The plant operation is returned successfully to normal.

continuous reforming; catalysts; nitrogen poisoning; water; chlorine losing

2016-12-26;修改稿收到日期: 2017-02-16。

张琰彬,从事生产技术管理工作。

张琰彬,E-mail:zhybtibet@163.com。