错流微滤过程中的反冲规律研究

2017-07-21唐晓津毛俊义宗保宁

郑 博,唐晓津,毛俊义,宗保宁

(中国石化石油化工科学研究院,北京 100083)

错流微滤过程中的反冲规律研究

郑 博,唐晓津,毛俊义,宗保宁

(中国石化石油化工科学研究院,北京 100083)

采用水-氧化铝颗粒组成的混合物,模拟石油化工领域中常见的液-固分离体系,重点研究该体系错流微滤过程中的反冲规律。以滤膜渗透通量、操作周期内平均滤膜渗透通量和反冲后滤液中颗粒浓度作为评价反冲效果的重要参数,系统考察了反冲时间和反冲压差对反冲效果的影响。结果表明:采用液相反冲技术可以有效降低过滤阻力,恢复滤膜渗透通量,在固含率分别为1%和5%的条件下,反冲过程均在瞬间内完成,反冲时间为1~2 s;反冲压差越高,反冲效果越好,优选的反冲压差为0.5~0.6 MPa。

反冲 错流微滤 渗透通量 过滤阻力

膜分离技术被认为是21世纪最具有应用前景的技术之一,其中无机膜材料由于具有化学稳定性好、机械强度高、抗微生物能力强和分离效率高等优点,被广泛应用于环保化工、生物化工、石油及煤化工等领域[1-4],尤其是采用无机膜错流微滤技术分离含有超细固体颗粒体系时具有显著的技术优势,可处理颗粒质量分数高达20%的浓浆体系[4-5]。虽然错流微滤技术与死端微滤技术相比,可有效抑制滤膜污染,但不能消除污染。随操作时间的延长,过滤阻力缓慢增加,使滤膜在较低渗透通量下操作,增加了工艺运行成本。为了消除过滤阻力、恢复膜渗透通量,国内外学者进行了大量的研究工作,并认为反冲技术是最为有效的恢复滤膜渗透通量的方法[4,6-10]。

Redkar等[10]以平均渗透通量最优为目标,开发了高频率反冲技术,发现平均渗透通量随反冲次数和浆液浓度的降低而增加,但同浆液错流速度和反冲压差无关。Gabrus等[6]在研究无机膜TiO2Al2O3分离酵母悬浮液时,提出最优反冲条件为:反冲压差150 kPa,反冲时间60 s,反冲周期10 min。崔鹏等[4]在研究微粉CaCO3悬浮液的微滤过程中,对比了有无反冲操作的过滤数据,证实了反冲是可以有效控制滤膜污染的技术手段,优化的气体反冲技术条件为:反冲压差0.6 MPa,反冲时间3 s,反冲周期10 min。

1 实 验

1.1 实验工艺流程

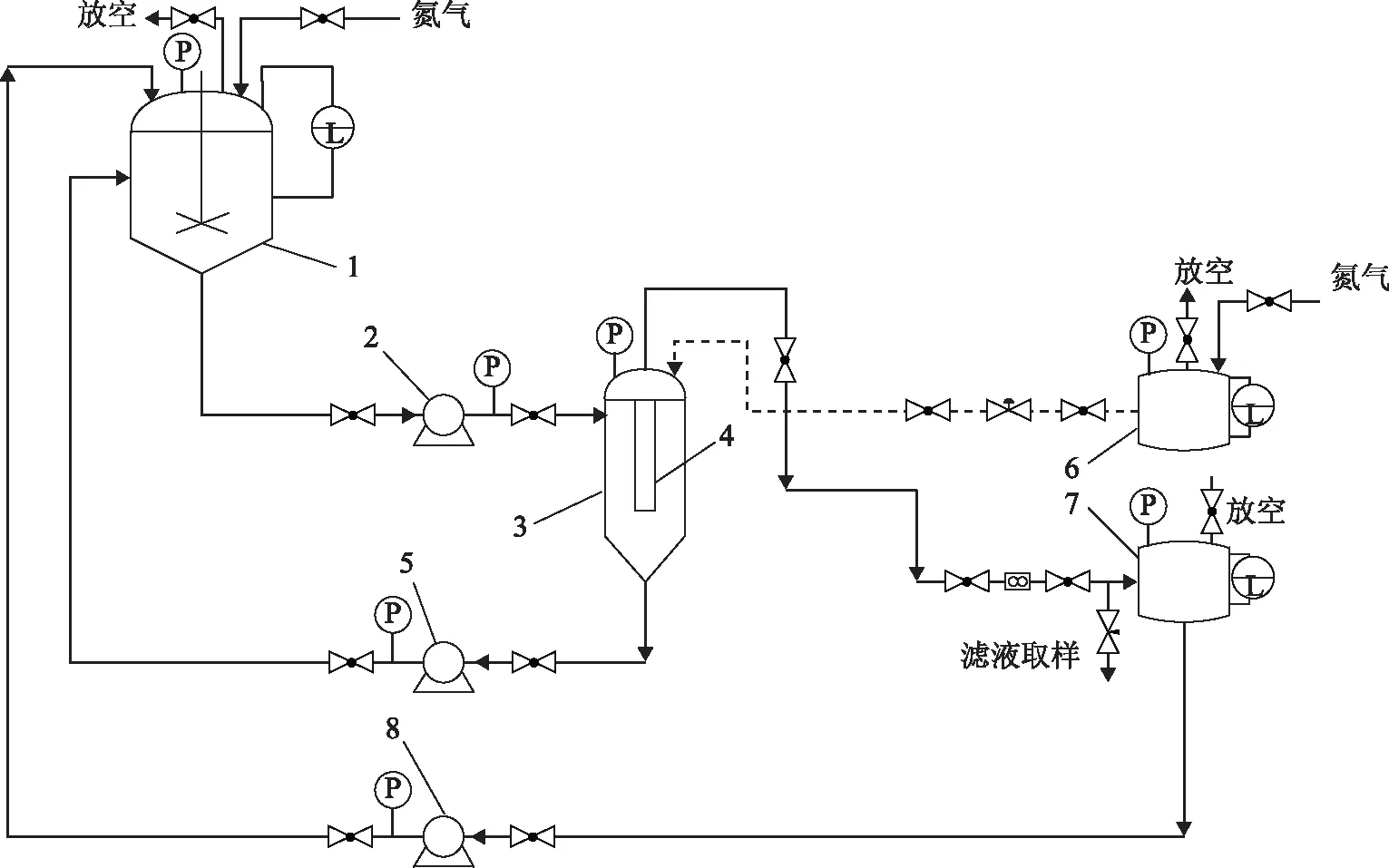

实验工艺流程示意见图1,包括浆液原料罐、错流过滤器、滤液罐和反冲液罐等主要设备。错流过滤器内径77 mm,高0.948 m,内部装有一根悬挂式金属膜管,膜管外径37.12 mm,长0.274 m,过滤面积0.032 m2,平均孔径10 μ m。

实验过程中,原料储罐内的浆液由出料泵送入错流过滤器,在器内滤膜两侧压差的驱动下,滤液由壳程向管程内流动并收集进入滤液储罐,浓缩后的浆液经循环泵返回原料罐内。为维持浆液原料浓度不变,将滤液罐内收集的滤液经循环泵送回原料储罐内。当滤膜受到污染,需要对其进行反冲操作时,关闭过滤管线阀门,同时开启反冲管线阀门,在反冲压差的作用下,反冲液罐内的液相介质瞬间对滤膜进行反向冲洗操作,进而达到恢复滤膜通量的目的。反冲操作结束后,关闭反冲管线阀门,同时开启过滤管线阀门,继续过滤操作。

图1 实验工艺流程示意1—浆液原料罐; 2—浆液出料泵; 3—错流过滤器; 4—不锈钢膜管; 5—浆液循环泵; 6—反冲液罐; 7—滤液罐; 8—滤液循环泵

1.2 分析仪器和测量方法

采用2100P 便携式浊度仪对滤液浊度进行测量,采用Mastersizer激光粒度分析仪对氧化铝颗粒的粒径分布进行测量。

采用质量法测量原料罐内浆液的固含率,采用液体质量流量计测量滤液流量,并结合滤膜面积,计算滤膜渗透通量。根据滤液浊度计算滤液中固体颗粒质量浓度,计算式[12]如下:

(1)式中:Ccal为滤液中颗粒质量浓度,mgL;d32,fil为滤液中颗粒的平均粒径,μ m;d32,sta为标准T~C实验中的固体颗粒平均粒径,μ m;T为滤液的浊度,NTU;T0为实验中去离子水的浊度,其数值为0.13 NTU。

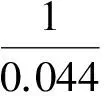

1.3 物料性质

实验中涉及的物料有去离子水、氧化铝颗粒和氮气,性质如表1所示。

表1 物料性质

1)氮气为标准状态。

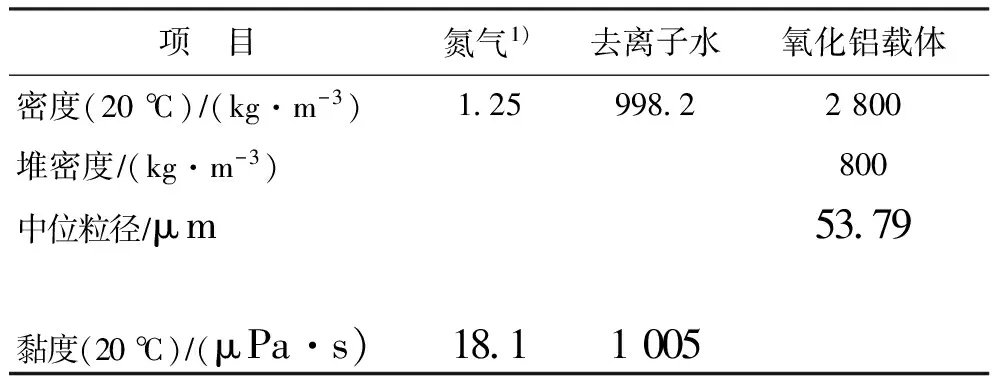

1.4 实验条件

实验条件如表2所示。

表2 实验条件

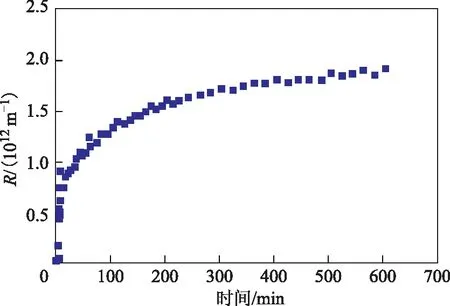

1.5 反冲必要性讨论

错流微滤技术可以显著延长过滤操作周期。但随过滤时间的延长,过滤阻力亦会增加。在固含率为5%、过滤压差为0.27 MPa、浆液错流速度为0.649 ms的条件下,进行连续无反冲运行10 h的过滤试验,根据达西定律[见式(2)],计算出过滤阻力随时间的变化关系,如图2所示。

(2)

式中:R为过滤总阻力,m-1;Δp为过滤压差,Pa;μ为滤液黏度,Pa·s;J为滤膜渗透通量,m/s。

从图2可以看出,过滤阻力在前100 min内迅速增加,但是由于错流微滤技术对滤膜污染有较好的抑制作用,所以在100~600 min内,过滤阻力的增加明显迟缓,但是依旧呈增加趋势。因此,为了提高分离效率,有必要采用反冲技术来恢复滤膜渗透通量。

图2 长周期过滤试验中过滤阻力随时间的变化

2 结果与讨论

考察反冲时间和反冲压差对反冲效果的影响,以反冲操作结束后,再过滤0~60 min的滤膜渗透通量作为评价反冲效果的参数。

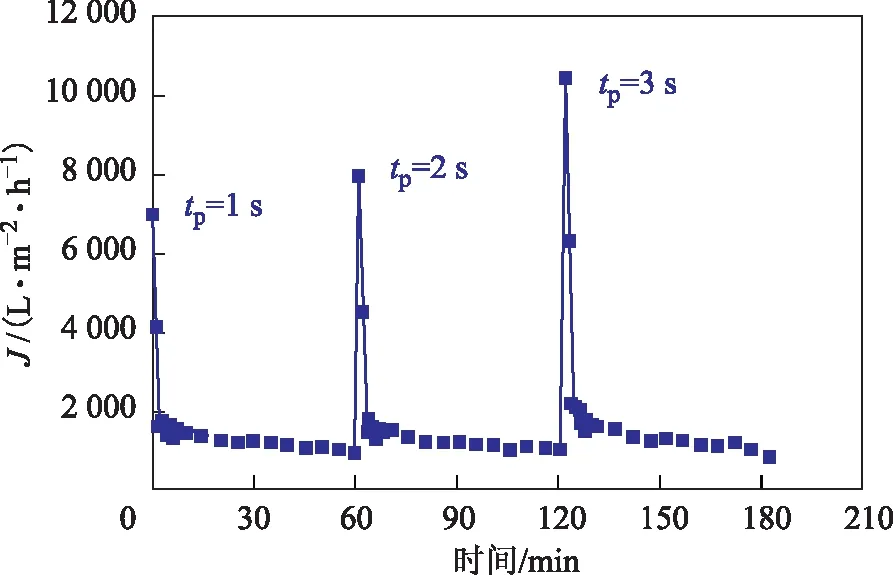

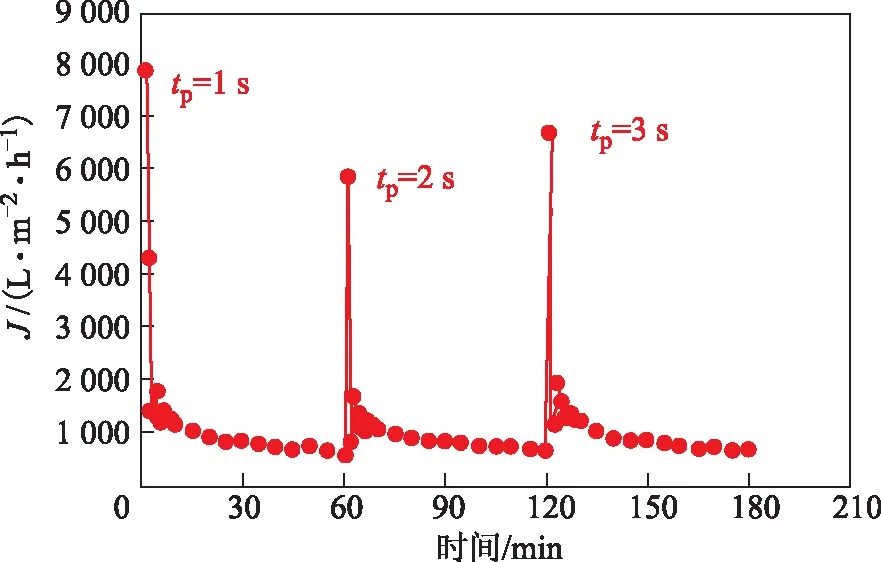

2.1 反冲时间的影响

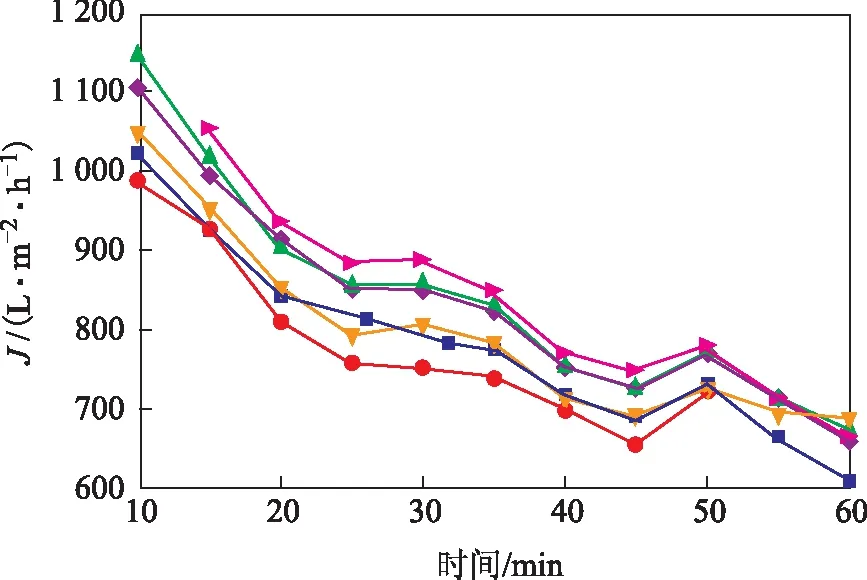

图3和图4分别为在固含率为1%和5%(对应实验条件1和条件2)、反冲压差为0.6 MPa的条件下,反冲时间对恢复滤膜渗透通量的影响。从图3和图4可以看出,在反冲压差为0.6 MPa的条件下,不同反冲时间下操作后得到的滤膜渗透通量变化规律比较接近。说明在液相反冲过程中,反冲操作是在瞬间完成的,时间在1~2 s内,延长时间不会显著提高反冲效果。

图3 固含率为1%时反冲时间对恢复滤膜渗透通量的影响

图4 固含率为5%时反冲时间对恢复滤膜渗透通量的影响

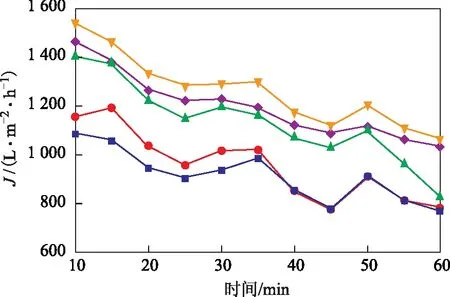

2.2 反冲压差的影响

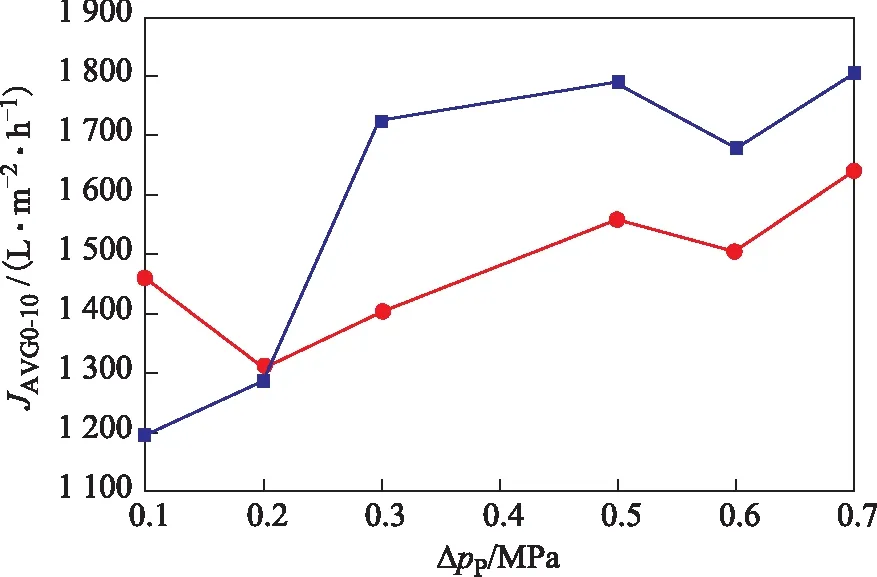

反冲操作是在瞬间完成的,作为该过程的推动力,反冲压差决定了反冲效果的优劣。为了更好地对比不同反冲压差的反冲效果,考察反冲结束后再过滤10~60 min的滤膜渗透通量变化情况。图5和图6分别为固含率为1%和5%(对应实验条件1和条件2)、反冲时间为2 s的条件下,反冲压差对恢复滤膜渗透通量的影响。从图5和图6可以看出,随反冲压差的增加,滤膜渗透通量增加。反冲压差越大,相当于反冲过程的推动力越大,在相同的反冲时间内,对滤膜表面覆盖和膜孔堵塞的颗粒冲击力越大,因而反冲效果越好。另外,从图5可以看出,当固含率为1%时,反冲压差为0.3 MPa时的反冲效果明显优于0.1 MPa和0.2 MPa的情况,在反冲压差为0.1~0.3 MPa下操作后,过滤进行至50 min时,滤膜污染的加重情况较为明显,而反冲压差为0.6~0.7 MPa时,过滤后期滤膜的污染程度相对较弱,这说明只有当反冲压差在0.6 MPa以上时,才能较好地消除过滤阻力,降低滤膜污染。从图6可以看出,当固含率为5%时,反冲压差为0.1~0.3 MPa时的反冲效果相差不大,而只有当反冲压差提高至0.5 MPa以上时,反冲效果才有明显改善,说明当固含率提高至5%时,滤膜污染加剧,在反冲压差为0.3 MPa时,反冲过程推动力不足,不能有效消除过滤阻力,只有当反冲压差提高至0.5 MPa时,反冲效果才明显改善。

图5 固含率为1%时反冲压差对恢复滤膜渗透通量的影响反冲压差, MPa: ■—0.1; ●—0.2; ▲—0.3; ◆—0.6;

图6 固含率为5%时反冲压差对恢复滤膜渗透通量的影响反冲压差, MPa: ■—0.1; ●—0.2; ▲—0.5; ◆—0.6;

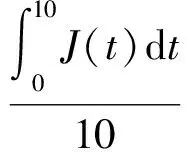

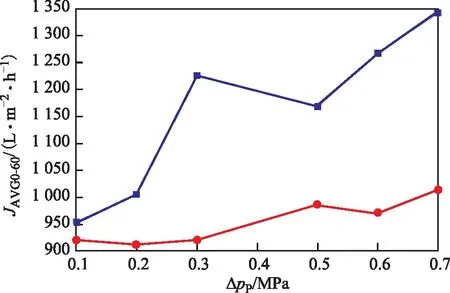

分别对采用反冲操作后再过滤0~10 min和0~60 min时的滤膜平均渗透通量进行讨论,进而可以更全面地理解反冲压差对整个过滤操作周期内滤膜渗透通量的影响。虽然在本研究中过滤操作周期为60 min,但考虑到当反冲结束后过滤0~10 min时的滤膜渗透通量很高,说明这段周期内滤膜通透性最好,因此有必要对这期间的反冲效果进行单独讨论。反冲操作结束后再过滤0~10 min内滤膜平均渗透通量JAVG0-10的计算见式(3),其随反冲压差的变化规律见图7。反冲操作结束后再过滤0~60 min内滤膜平均渗透通量JAVG0-60的计算见式(4),其随反冲压差的变化规律见图8。

(3)

(4)

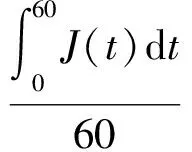

从图7可以看出:在固含率为1%时,反冲压差从0.1 MPa升至0.3 MPa时,过滤初始0~10 min的滤膜平均渗透通量显著增加,说明随着反冲压差增加,反冲效果明显改善,但是当反冲压差继续升至0.5~0.7 MPa时,滤膜的平均渗透通量增加迟缓,由此可以说明,当固含率较低时,滤膜污染较轻,采用反冲压差0.3 MPa即可得到理想的反冲效果;当固含率增至5%时,随反冲压差的增加,滤膜平均渗透通量增加,当反冲压差由0.1 MPa升至0.3 MPa左右时,反冲效果改善并不明显,说明固含率增加,滤膜的污染程度加重,需要采用较高的反冲压差(大于0.5 MPa)时,才能取得较好的反冲效果。

图7 不同反冲压差下冲洗后过滤0~10 min内平均渗透通量的变化固含率: ■—1%; ●—5%

从图8可以看出:将过滤操作周期延长至60 min 时,对于固含率为1%的情况,总趋势是随反冲压差的增加,滤膜平均渗透通量增加;而固含率增至5%时,滤膜污染程度加重,过滤阻力增加,在较低的反冲压差(0.1~0.3 MPa)区间内,由于反冲推动力不足,导致滤膜的平均渗透通量基本无变化,只有将反冲压差提高至大于0.5 MPa时,滤膜的平均渗透通量才明显提高。

图8 不同反冲压差下冲洗后过滤0~60 min内平均渗透通量的变化固含率: ■—1%; ●—5%

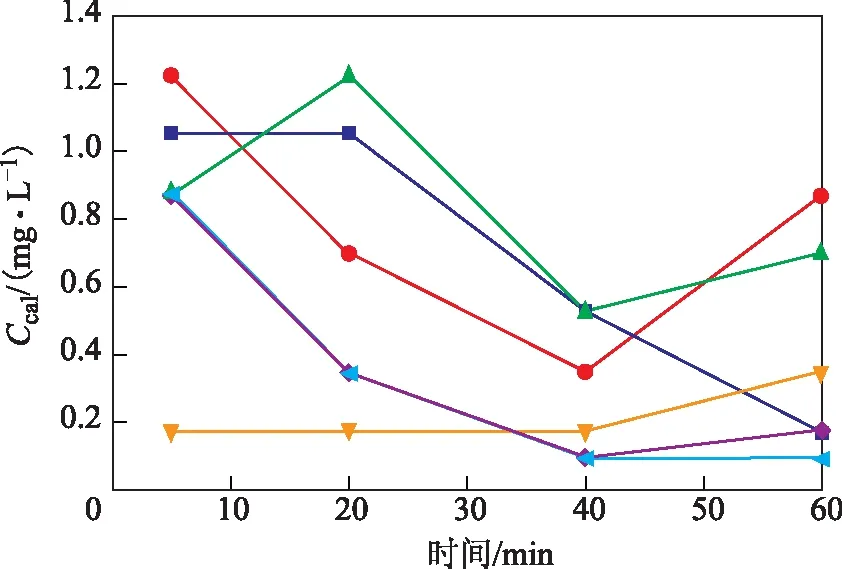

图9为在固含率为5%(实验条件2)、反冲时间为2 s时,采用不同反冲压差对滤膜进行冲洗后,再过滤0~60 min时滤液中颗粒浓度随时间的变化关系。从图9可以看出,采用不同反冲压差条件对滤膜进行反冲后,滤膜仍保持较高的分离效率,滤液中的颗粒质量浓度一直保持在1.3 mgL以下。

图9 不同反冲压差下冲洗后滤液中颗粒质量浓度随时间的变化反冲压差,MPa:■—0.1; ●—0.2; ▲—0.3;; ◆—0.6;

3 结 论

(1) 采用液相反冲技术可以有效地降低过滤阻力,恢复滤膜渗透通量,保证滤膜长周期连续稳定运转。

(2) 液相反冲过程是在短时间内完成的,反冲时间为1~2 s。

(3) 在液相反冲过程中,随反冲压差的增加,反冲效果改善明显,针对固含率为1%~5%的体系,优选反冲压差为0.5~0.6 MPa。

[1] 贺飞.费托浆态床反应器蜡分离系统的设置和优化[J].能源化工,2015,36(5):5-10

[2] 姚吉伦,雍子豪,刁瑞平.陶瓷膜处理低温低浊水反冲洗参数的优化研究[J].科学技术与工程,2014,14(11):286-289

[3] 黄严华,郭文淼,金珊.陶瓷微滤膜回收分子筛过程中的反冲洗技术[J].辽宁石油化工大学学报,2005,25(1):1-4

[4] 崔鹏,赵先治,周民杰.无机膜集成反应器错流微滤CaCO3反冲技术的研究[J].合肥工业大学学报,2007,30(1):82-85

[5] 陈向魁.膜分离技术在超细粉体悬浮液固液分离中的应用[D].南京:南京理工大学,2007

[6] Gabrus E,Szaniawska D.Application of backflushing for fouling reduction during microfiltration of yeast suspensions[J].Desalination,2009,240(123):46-53

[7] Xi Weimin,Geissen S U.Separation of titanium dioxide from photocatalytically treated water by cross-flow microfiltration[J].Water Research,2001,35(5):1256-1262

[8] Lee S H,Chung K C,Shin M C,et al.Preparation of ceramic membrane and application to the crossflow microfiltration of soluble waste oil[J].Materials Letters,2002,52:266-271

[9] Kuberkar V T,Davis R H.Microfiltration of protein-cell mixtures with crossflushing or backflushing[J].Journal of Membrane Science,2001,183(1):1-14

[10]Redkar S G,Davis R H.Cross-flow microfiltration with high-frequency reverse filtration[J].AIChE Journal,1995,41(3):501-508

[11]张占柱,唐晓津,胡立峰,等.一种浆态床反应器及其应用:中国,CN200710099848.4[P].2008-12-03

[12]郑博,唐晓津,李学峰,等.浊度法测定悬浮液中固体颗粒浓度的研究[J].石油炼制与化工,2011,42(10):78-81

STUDYONBACKFLUSHINGPERFORMANCEINCROSSFLOWMICROFILTRATIONPROCESS

Zheng Bo, Tang Xiaojin, Mao Junyi, Zong Baoning

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The slurry containing water and alumina fine particles was used to simulate conventional liquid-solid separation system in petrochemical industry.The backflushing performance in the process of cross-flow microfiltration was studied emphatically.The permeate flux,average permeate flux of the whole duration and the particle concentration in filtrate were used to evaluate the influence of backflushing time and backflushing pressure difference.The experimental results showed that the liquid backflushing technology could reduce filtration resistance and recover permeate flux.In the cases of the suspension system with solid holdup 1% and 5%,respectively,the backflushing operation was finished instantly within 1—2 s.The larger the backflushing pressure difference,the better the backflushing performance.The optimal backflushing pressure difference is 0.5—0.6 MPa.

backflushing; crossflow microfiltration; permeation flux; filtration resistance

2016-12-01;修改稿收到日期: 2017-03-16。

郑博,博士研究生,工程师,研究方向为反应工程与分离工程。

宗保宁,E-mail:zongbn.ripp@sinopec.com。

国家重点研发计划(2016YFB0301601,2016YFB0301602)。