大型火电机组轴流风机运行特性及内流特征的数值模拟∗

2017-07-21封遥董云山司风琪白德龙解冠宇

封遥董云山司风琪白德龙解冠宇

(1.东南大学能源热转换及其过程测控教育部重点实验室;2.内蒙古岱海发电有限责任公司)

大型火电机组轴流风机运行特性及内流特征的数值模拟∗

封遥1董云山1司风琪1白德龙2解冠宇2

(1.东南大学能源热转换及其过程测控教育部重点实验室;2.内蒙古岱海发电有限责任公司)

应用流体计算软件Fluent对某600MW大型火电机组配套的SAF两级动叶可调轴流引风机的内流特征及运行特性进行模拟分析。研究表明:正常状态下风机内静压沿轴向先增大后减小,动压仅在扩压器区及集流器区出现较大变化,动叶轮的升力作用主要转化为流体静压,全压的增加则主要来自静压的增大;风机动叶出口截面总压呈现高压区与低压区交替出现的周向对称性分布,但第二级动叶出口总压分布的对称性要比第一级的差;叶片压力面与吸力面间的静压差沿叶高方向逐渐增大,表明叶片中上部的做功能力较强;相同流量下随着动叶安装角的减小,叶片压力面与吸力面速度变化梯度减小,做功能力减弱,风机的全压升逐渐减小。

大型火电机组;两级轴流引风机;数值模拟;运行特性;内流特征

0引言

风机是电厂中的重要辅机设备之一,广泛应用于制粉系统、燃烧系统、风烟系统以及仪器辅用等各个方面,同时也是电厂中的大型耗电设备,其耗电量占厂用电总量的20%~30%[1],因此风机的性能可靠性对电厂的安全经济运行有着重要的影响。其中,送、引风机被喻为电厂的“呼吸系统”,在电厂辅机中占据着尤为重要的地位。随着火电机组单机容量的不断提高,为了满足大型火电机组高效节能的需求,两级动叶可调轴流式风机应运而生,其调节范围广、变工况性能好、能源利用率高等众多优点越来越受到电厂用户的认可并得到广泛应用。但是,在实际运行过程中,对动叶可调轴流风机,尤其是两级动叶可调轴流风机的设计安装以及运行过程中的变工况调节有着极高的要求,设计不合理或安装不规范极易造成“大马拉小车”的低效运行现象[2],造成能源资源的浪费。同时风机变工况调节的不匹配又极易使风机发生失速喘振的现象,甚至造成风机故障停车,对机组整体的安全高效运行产生重要影响。因此,对两级动叶可调轴流风机进行系统全面的研究,对大型火电机组轴流风机的设计及运行维护具有重要的现实指导意义。

1轴流风机的研究现状

目前,国内外针对轴流风机的研究主要集中在低压轴流风机[3-7]、对旋轴流风机[6-10]以及单级轴流风机[12-16]等各类中小型风机的设计研究及故障分析。李杨等[5-6]利用Fluent模拟计算了具有三种不同叶片弯曲方向的低压轴流风机的内部流动特性,揭示了叶顶到机壳壁面之间泄漏流的发展过程及损失变化;Estevadeordal J、Cattanei A等[11,13]分别应用DPIV技术及数值模拟对轴流风机内部流动情况进行系统研究,获得了风机内部的流动特征及流动影响因素,同时探讨了不同叶片间距对风机性能的影响;对于大型电厂轴流风机的研究,叶学民、李春曦等[15-18]以OB-84单级轴流风机为研究对象,采用Fluent数值模拟的方法对风机进行全三维定常数值模拟,对单级轴流风机正常运行及叶片异常偏离时的内流特征及运行特性进行了全面的分析。

但是针对大型火电机组配套的两级动叶可调轴流风机的研究起步相对比较晚,对风机正常工况及变工况运行时风机内部的流动特征及运行特性的描述还不是很完善。因此,本文以某600MW机组配套的SAF系列两级动叶可调轴流式引风机为研究对象,采用Fluent软件对其进行全三维定常数值模拟,对风机在设计工况及变工况运行时的内流特征及运行特性进行细致分析,并研究不同动叶安装角对风机性能的影响。

2物理模型及数值求解方法

2.1物理模型

本文以SAF-36-25-2两级动叶可调轴流引风机为研究对象,其基本结构如图1,从风机进口到出口主要包括集流器、两级动叶、两级导叶以及扩压器六个组成部分,第一、二级动叶轮由20片等间距均匀布置的相同扭曲机翼型叶片组成,第一、二级导叶的叶片数为23,第一级导叶采用长短相间布置的等厚弧板型叶片,第二级导叶采用相同均匀相间布置的等厚弧板型叶片。其他具体的结构参数如表1。

图1SAF-36-25-2动叶可调轴流引风机结构图Fig.1Structure of axial induced draft fan

表1SAF-36-25-2动叶可调轴流引风机结构参数及设计工况基本参数Tab.1Structural parameter of axial induced draft fan

2.2数值计算方法

由于风机的整体结构涉及区域的动静旋转,因此采用分区域画网格的方式将模型分为集流器区、前/后级动叶区、前/后级导叶区和扩压器区六个计算区域,采用ICEM与Turbo-Grid软件结合的方式对各区域进行六面体结构性网格的划分,对叶轮中流动梯度较大或曲率变化较大的局部区域进行网格加密(如图2)。模型将整个流道内流场视为不可压稳态粘性湍流流动,采用三维、定常、不可压缩的雷诺时均N-S方程组进行封闭,应用SIMPLEC算法求解方程组。由于叶轮区存在旋转的动叶区和静止的导叶区,将整个计算域划分为定子和转子两个区域,采用多参考坐标系模型(Multiple Reference Frame,MRF)对旋转区域和静止区域进行耦合,不同子域的交界面上采用Interface进行信息的传递。将集流器进口作为风机进口,扩压器出口作为风机出口,分别采用速度进口(Velocity inlet)、自由出流(Outflow)的边界条件,湍流模型采用旋转机械普遍适用的Realizable k-ε二方程模型,壁面采用标准壁面函数,近壁面采用无滑移边界条件。当计算残差达到1e-4,且流场中监测点对应参数变化小于3%时,认定计算收敛。

图2 叶片局部网格加密图Fig.2Refinement of the grid in the blades

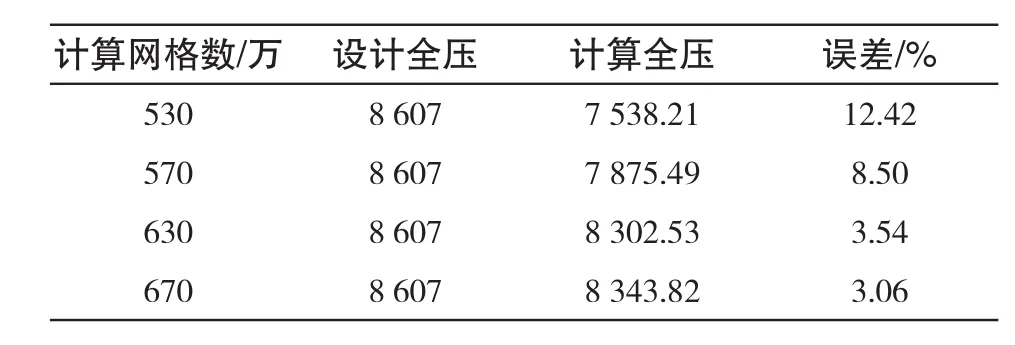

2.3 网格无关性验证

为保证数值计算的准确性,本文对所选模型进行了网格无关性验证,采用不同的网格尺寸建立具有不同网格数量的风机模型,由此分别选取了530万、570万、630万、680万网格数量的模型进行数值计算,以全压作为衡量参数,计算结果如表2。由表2可知,在设计工况下(即BMCR工况)计算获得的全压随着网格数量的增大不断接近设计值,当网格数量超过630万时计算获得的全压值随网格数量的增加变化很小,且不断与设计值相接近,说明此时模型的计算精度满足计算要求且受网格数量的影响小,同时考虑到时间成本,本文采用总计算网格数为630万的风机模型,其中动叶区和导叶区网格数分别约为290万和220万,对集流器和扩压器等区域设置网格较为稀疏,以减少计算量。

表2 不同网格数量模型的计算结果对比Tab.2Comparison of different model calculations

3 计算结果对比与分析

3.1 外特性曲线分析

图3为通过数值模拟和实验得到的风机外特性曲线对比图,图中展示了风机在动叶开度0°,-5°,-10°高效区附近的全压及效率随流量的变化曲线,由于对现场风机结构参数的测量与理论设计参数无法保证完全一致,同时模拟过程对某些变量进行了简化假设,如模型计算过程中将流体视为不可压缩流体,且不考虑流体的温度,计算模型中没有考虑能量方程,那么模型计算结果与实验结果(即设计曲线)存在一定误差,但是由图3可以看出数值模拟计算得到的风机实际外特性曲线与实验获得的风机设计外特性具有相同的变化趋势,有着较好的拟合度,此外计算获得的全压及效率值与设计值的平均相对误差分别为3.41%,5.96%,其中效率值由于模型的简化造成误差相对较大,但是整体计算误差依然在合理范围内,模拟计算结果能够很好的反映风机的基本特性。

图3 轴流风机外特性曲线图Fig.3Characteristic curves of axial flow fan

3.2风机内流特征

为了分析两级动叶可调轴流引风机的内部流动特性,采用上述模型对风机在设计工况下的实际运行情况进行模拟计算(烟气流量为505m3/s,动叶开度为0°)。

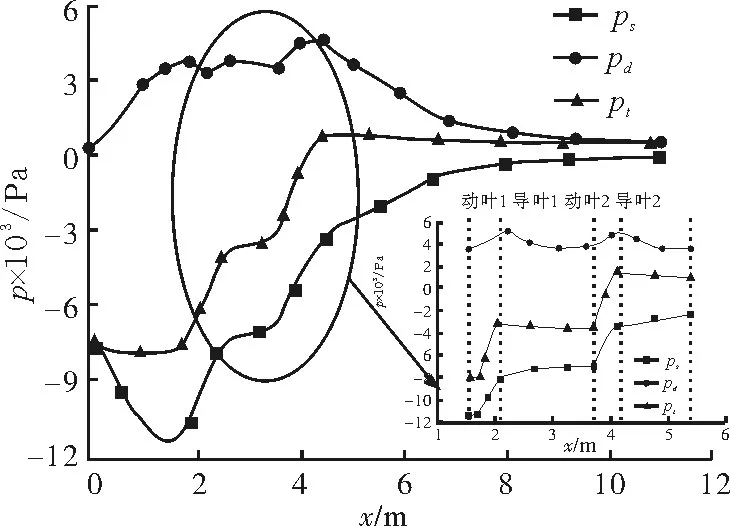

从集流器进口到扩压器出口依次等间距截取23个轴向截面,通过每个截面的平均静压、平均动压以及风机全压可以获得风机内部各压力沿轴向的变化规律,如图4所示。图中横坐标x表示距离风机进口的轴向距离,纵坐标表示压力值,图中对叶轮区压力变化情况进行放大展示。由图可以看出,流体的静压沿轴向流动方向先减小后增大,而流体动压的变化则主要集中在集流器区和扩压器区,这是因为在集流器区及扩压器区风机内部通流面积的改变引起流体速度发生较大变化,静压和动压在一定程度上进行相互转化。而当流体进入叶轮区,静压及全压几乎呈线性增加,而动压仅有小幅的变化,此时风机内部流体受到旋转叶片产生的升力作用,静压能得到大幅增加,这表明在叶轮通道内流体的全压主要来自静压的增加;而在当流体进入导叶区,由于导叶的整流作用,部分动压能转化为静压能从而使动压出现小幅降低。此外,全压反映了风机的主要做功能力,风机对流体的做功主要是通过叶轮的机械旋转将机械能转化为流体的内能,因此全压仅在动叶区出现大幅的增加,其余区域主要进行静压和动压的相互转化从而使全压变化很小。

图4设计工况下风机各压力沿轴向变化规律Fig.4The variation law of different pressures along axial direction

图5 给出了设计工况运行时风机第一、二级动叶出口截面的总压分布情况。由图可知,动叶出口截面总压的周向分布并不均匀,呈现高压区和低压区交替分布的规律,这是由于烟气在风机内部沿轴向流动过程中既受到叶轮圆周速度的牵引作用随叶轮旋转,同时也会受到翼型叶片旋转过程中产生的升力作用,从而造成烟气在流道内呈现螺旋前进的复杂流动方式,同时烟气在翼型叶片尾部由于绕流脱流形成的尾流涡以及在叶顶间隙形成的泄漏流都会产生较大的流动损失,使动叶出口截面呈现局部低压区。另外,由于叶片周向均匀相间布置,各叶片间流道内的流动情况相似,因此动叶出口截面的总压呈现周向对称分布的规律。但是对比图5(a)和(b)易于发现第一级动叶出口截面总压分布的对称性要好于第二级动叶出口截面的总压分布,且第一级动叶出口截面的压力梯度要小于第二级动叶出口截面的压力梯度,第二级高压区与低压区的相间分布的特征更加明显,这是因为进入第二级叶轮的流体受到第一级动叶及导叶的作用,第二级进口截面流体的均匀性遭到破坏,另外第一级导叶采用长短导叶相间布置的方式,长导叶对应的出口总压要大于短导叶出口,第一级导叶出口总压的不均会加剧第二级动叶出口总压的不均性。

图5 轴流风机叶轮出口截面总压分布情况Fig.5Distribution of total pressure in axial fan outlet section

由于叶轮中间截面的总压沿周向具有良好的对称性,因此截取1/4截面区域进行分析,如图6给出了设计工况下前后两级叶轮中间截面的总压分布情况。由图可知,叶轮流道内流体总压沿旋转方向呈现明显的条带状分布,从叶片的压力面到旋转方向下一个叶片的吸力面总压逐渐减小;在叶片压力面的中上部存在局部高压区,而在吸力面的顶部存在局部低压区,这是因为动叶片顶部存在叶顶间隙,叶片旋转过程中叶顶处流体受间隙两侧压差作用从压力面排挤到吸力面形成叶顶泄漏流,泄漏流与周围流体相互掺混破坏主流的流动,形成较大的流动损失,从而使局部压力降低。此外,第一级叶轮压力面中上部的高压区范围要小于第二级叶轮压力面的高压区范围,但第二级叶轮低压区的压力梯度要大于第一级叶轮。

图6 轴流风机叶轮中间截面总压分布情况图Fig.6Distribution of total pressure in axial fan middle section

图7 给出了第一、二级叶片不同叶高截面压力面及吸力面的静压分布,其中横坐标表示叶片弦长相对距离(叶高b设为1),纵坐标表示叶片表面静压。从图中可以看出叶片前后两级不同叶高截面具有相似的静压分布规律,压力面静压沿流动方向的整体分布情况呈现先增大后减小的变化趋势,而吸力面与之相反,静压沿流动方向先减小后增大。同时叶片沿叶高方向,叶片压力面与吸力面静压包围的面积逐渐增大,叶片压力面与吸力面之间的静压差表示风机的做功能力,由此说明风机的做功能力随叶高的增加而增大。此外,叶片前缘由于受气流的冲击作用,形成局部高压,而在叶片尾缘由于尾流涡的影响,使叶片静压逐渐减小,叶片吸力面前缘到0.4弦长范围内由于流体不能很好的附着在叶片表面形成流动分离,静压逐渐减小。

图7 不同叶高截面静压分布图Fig.7Distribution of static pressure of different blade height sections

图8 不同安装角下风机轴向全压变化Fig.8Total pressure of different installation angles along the axial direction

3.3 动叶安装角对风机性能的影响

动叶可调轴流风机通过改变动叶安装角度以快速适应不同工况要求,图8为具有不同安装角开度的风机在设计流量下运行时风机内部全压沿轴向的变化情况,由图可知,不同安装角下风机全压变化情况基本一致,在动叶区呈现线性大幅增加,其他区域全压波动较小。模拟过程设置出口的参考压力为0Pa,由图可以看出随着安装角的减小,风机进口的全压值不断增加,则等效表示风机进出口的全压升逐渐减小,结合图3风机不同安装角下的特性曲线可以得出结论,相同流量下风机全压随开度的减小而减小,效率变化则很小。因此当风机流量增大或减小时,风机可以通过改变安装角度使风机性能始终保持较高水平,这也是动叶可调轴流风机主要优势之一,同时结合图3可以看出两级动叶可调轴流风机只需改变较小角度就可以适应不同的流量范围,风量调节的范围较大、调节的适应性较强。

图9则给出了不同安装角在设计流量下运行时风机第一级叶轮0.1叶高截面的轴向速度分布(叶片总高设为1)。由图可知,在吸力面流动方向中后部,流体的轴向流速较高形成局部高速区,在叶片压力面附近由于流体分离造成流速较低,同时在叶片尾部由于尾流涡的影响形成轴向条带状低速区。随着动叶安装角的减小,高速区的范围逐渐增大,且不断向叶片出口轴向延伸,叶片压力面前缘与旋转方向相邻叶片吸力面的高速区混合,形成小的高轴向速度区,同时由于叶片进口冲角的增大,叶片进口处低速区的范围增大,且速度梯度逐渐变大,而在叶片出口由于高速区范围的延伸,与叶片尾流低速区形成较大的速度梯度。第一级叶轮出口流场的分布直接影响到第二级叶轮进口流体周向分布的均匀性,从而影响风机的进出口全压升。因此,风机在相同流量下运行时,风机全压随着安装角的减小而逐渐减小,性能随之逐渐下降。

图9 不同安装角下第一级叶轮0.1叶高截面轴向速度图Fig.9Distribution of axial-velocity of 0.1 blade height section of the first stage blade under different installation angles

4 结论

本文采用数值模拟的方法对大型火电机组配套的SAF系列两级动叶可调轴流引风机的运行特性及内流特征进行了模拟分析,主要结论有:

1)从风机进口到出口,流体静压沿轴向流动方向先减小后增大,在动叶区呈线性大幅增加;而动压仅在集流器与扩压器区出现较大变化,其他区域变化较小;风机全压的增加主要来自静压的增大,而动叶对流体的升力作用主要转化为流体的静压,动压则主要受通流面积的影响发生动压与静压的相互转化。

2)动叶出口截面高压区和低压区沿周向交替分布,整体呈现对称分布的规律。但是受第一级叶轮及长短导叶的影响,第二级动叶出口总压分布的对称性要比第一级动叶出口总压分布的对称性差,且高压区与低压区的压力梯度要大于第一级动叶出口。动叶中间截面总压在相同流道内压力面到吸力面呈现顺压力梯度的条带状分布,在压力面的中上部形成局部高压区而吸力面的顶部存在局部低压区。

3)第一、二级叶片不同叶高截面具有相似的静压分布规律:压力面静压沿轴向先增大后减小,吸力面静压分布与之相反;压力面与吸力面的静压差沿叶高逐渐增大,即叶片上部的做功能力较大。

4)随着动叶安装角的减小,风机在相同流量下进出口的全压升逐渐减小,第一级叶轮出口流速的周向均匀性越来越差,直接对第二级叶轮的入流条件产生重要影响,风机性能逐渐下降。

[1]中国电力企业联合会.中国电力行业年度发展报告2016[N].中国电力报,2016.

[2]刘家钰.电站锅炉风机节能诊断方法与技术[J].风机技术,2015(5):56-63.

[3]张倩,张磊,张健.空冷岛轴流通风机内流动力学特征的数值模拟[J].风机技术,2010(4):14-17.

[4]Kim K Y,Kim S H,Kim T J,et al.Three-Dimensional Viscous Flows Through an Axial Flow Fan[C]//International Symposium on Transport Phenomena and Dynamics of Rotating Machinery,1994.

[5]李杨,欧阳华,杜朝辉.低压轴流风机周向弯曲叶片顶部间隙流动的数值分析[J].动力工程学报,2006,26(5):707-711.

[6]李杨,欧阳华,杜朝辉.周向弯曲低压轴流风机叶顶泄漏流动数值研究[J].工程热物理学报,2005,26(2):240-242.

[7]庞磊,李孝宽,李嵩,等.对旋轴流通风机气动性能的数值预估[J].风机技术,2008(4):20-22.

[8]王军,肖朋.变工况下对旋风机的数值模拟实验[J].华中科技大学学报自然科学版,2006,34(9):81-84.

[9]乔慧丽,陈鱼,何元新,等.轴向间隙对对旋风机噪声特性影响的试验研究[J].风机技术,2011(1):16-18.

[10]王维斌.对旋式通风机全流场内压力脉动及气动噪声特性的数值研究[D].山东科技大学,2009.

[11]Estevadeordal J,Gogineni S,Copenhaver W,et al.Flow field in a low-speed axial fan:A DPIV investigation[J].Experimental Thermal&Fluid Science,2013,23(1):11-21.

[12]Jang C M,Fukano T,Furukawa M.Effects of the Tip Clearance on Vortical Flow and Its Relation to Noise in an Axial Flow Fan[J].Bulletin of the Jsme,2003,46(3):356-365.

[13]Cattanei A,Ghio R,Bongiov 1 A.Reduction of the tonal noise annoyance of axial flow fans by means of optimal blade spacing[J].Applied Acoustics,2007,68(11-12):1323-1345.

[14]孟丽,林丽华,吴海英,等.轴流风机后导叶三维数值优化设计方法及其应用[J].风机技术,2014(3):48-52.

[15]叶学民,李俊,王松岭,等.动叶可调轴流式通风机叶片安装角异常工况下的气动特性[J].中国电机工程学报,2009(26):79-84.

[16]叶学民,李俊,王松岭,等.带后导叶轴流式通风机内流特征的数值模拟[J].热能动力工程,2009,24(2):163-166.

[17]叶学民,李俊,李春曦,等.轴流风机多动叶安装角非同步调节下的内流特征和运行特性[J].中国电机工程学报,2010(32):77-83.

[18]李春曦,尹攀,叶学民.变工况下动叶安装角异常对轴流风机气动和噪声特性的影响[J].动力工程学报,2013,33(7):530-538.

Numerical Simulation of Operation and Internal Flow Characteristics of an Axial Fan in Large Thermal Power Units

Yao Feng1Yun-shan Dong1Feng-qi Si1De-long Bai2Guan-yu Xie2

(1.Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University;2.Inner Mongolia Daihai Electric Power Generation Co.,Ltd.)

In this paper,the CFD software FLUENT is applied to simulate the operating and internal flow characteristics of a two-stage adjustable axial fan of a 600MW thermal power unit.The results show that the static pressure of the fan first increases and then decreases in the axial direction while the dynamic pressure only changes significantly in the area of collector and diffuser.The lift force of the impellers is mainly converted into static pressure and the increase of the total pressure of the fan mainly stems from the increase of the static pressure.The total pressure of the fan outlet section shows an axial symmetric distribution with a high and low pressure area,while the symmetry of the outlet total pressure of the rotor blade of the second stage is worse than that of the first stage.The static pressure difference between the pressure and suction surface is increasing along the blade height direction which shows the middle-upper part of blade power capability is increasing.For the same flow rate,the gradient of the blade pressure surface and the suction surface velocity decreases with the decrease of the installation angle of blades,and the full pressure of the fan is gradually reduced.

large thermal power,two-stage axial flow fan,numerical simulation,operating characteristics,internal flow characteristics

TH443;TK05

1006-8155-(2017)03-0034-07

A

10.16492/j.fjjs.2017.03.0005

江苏省产学研前瞻性联合研究项目(BY2015070-17);中央高校基本科研业务费专项资金资助(Supported by“the Fundamental Research Funds for the Central Universities”)

2017-02-28江苏南京210096