叶片载荷对半开式离心叶轮气动性能的影响∗

2017-07-21赵祎佳刘正先

赵祎佳 韩 博 刘正先

(天津大学机械学院)

叶片载荷对半开式离心叶轮气动性能的影响∗

赵祎佳 韩 博 刘正先

(天津大学机械学院)

为提高半开式离心叶轮的气动性能,采用数值模拟及分析方法对三种叶片载荷分布的叶轮在不同叶顶间隙下的流动特征及性能参数影响进行了量化对比,结果表明:载荷分布形式与叶顶间隙值对叶轮气动性能有影响,当载荷前置时,叶轮性能受间隙的影响最小;叶顶间隙引起的泄漏量对叶轮性能影响不明显;叶轮流道中后段的流动性能更易受载荷、叶顶间隙值等因素的影响,导致效率下降。

半开式离心叶轮;气动性能;数值模拟;叶片载荷

0 引言

离心式压缩机目前正被广泛应用于石油、化工、冶金和航天等领域,而半开式离心叶轮具有强度高、极限圆周速度大和单级压比高的特点,符合对高性能和高压比的不断要求。相对于闭式叶轮,半开式离心叶轮,由于间隙的存在,气动性能有所降低。国内外对半开式叶轮的研究已经展开:如Senoo Y和Ishida M等研究了间隙引起的压力损失和气动性能[1]、间隙结构中的压比变化和压缩机效率损失[2]、Schleer M等研究了间隙对离心压缩机工况稳定性影响[3],Ishida M等关于叶顶结构对间隙损失的影响的研究[4],Schleer M和Abhari R对受间隙影响下的离心压缩机的无叶扩压器中流动演变的研究[5],Yamada K等对两种带分流叶片的跨音速离心叶轮的间隙流场进行的对比研究[6],Dambach R等则通过实验测量了间隙流动[7]。国内的研究人员分别从实验及数值两方面验证了间隙对叶轮的气动性能有着重要影响[8-9]。本文针对Eckardt叶轮[10-11]及其改进叶轮,通过探讨叶片载荷沿流动方向的位置分布对叶轮性能的影响关系、叶轮效率沿流道的分布规律,希望为建立实用高效的间隙流动模型提供参考。

1 计算模型

本文研究对象为Eckardt闭式离心叶轮(Primitive),及其改进后的闭式离心叶轮Aft和Full load。Eckardt叶轮的三维示意图如图1所示。沿叶顶方向分别切削以上闭式叶轮叶片,得到不同叶顶间隙的半开式叶轮,三种等值叶顶间隙t分别为0(闭式叶轮)、1.3mm和2.6mm,与叶片出口宽度b2的比值分别为0%、5%以及10%。

图1 Eckardt叶轮三维示意图Fig.1Three-dimensional model of Eckardt

三种叶轮的子午流道的形状和尺寸相同,叶轮出口直径D2=400mm,出口宽度b2=26mm,叶片数为20。叶片进、出口安装角也相同。不同之处在于叶片设计过程中最大载荷位置不同,由此产生的叶片弯扭度不同,体现到立体形状及倾角分布不同(见图2和图3)。

图4为设计工况下三种叶轮叶片叶顶处的无量纲载荷分布。其中,横坐标为沿流动方向的无量纲叶片位置LS/L,LS为距叶片前缘的流向距离,L为叶片前缘至尾缘的总流向长度,0为叶片前缘,1为尾缘。无量纲载荷定义为压力面和吸力面的静压力之差pP-pS与叶轮平均进口动能pd之比。从图中可以看出,三种叶轮在叶顶处峰值分别位于叶片前缘、中部和尾缘位置。三者在叶根处载荷分布则相同。

图2 三种叶片叶型Fig.2Three kinds of blade shape

图3 三种叶片倾斜角Fig.3Three kinds of lean angle

图4 设计工况下闭式叶轮叶片无量纲载荷分布图Fig.4Blade loading distribution of shrouded impeller under design condition

2 闭式叶轮的数值与性能验证

采用CFX计算流体软件分别建立三种叶轮几何模型,求解雷诺时均方程(RANS)并采用κ-ε湍流模型实施数值计算获得叶轮的气动性能参数。

计算条件:工作介质为空气;进口给定总压101 330Pa,总温288K;出口给定质量流量,设计流量为5.31kg/s。叶轮转速为14000r/min,固壁面满足绝热、无滑移条件,叶轮进、出口处采用动、静交界面以实现流动参数的传递。考虑到流动的周期性,选取叶轮单通道进行流场的计算。

本课题组之前已对本文采用网格进行了网格独立性和实验验证[12],笔者进一步对文献[13]给出的前缘间隙0.5mm、尾缘间隙0.7mm的半开式Eckardt叶轮在转速为14 000r/min、进口总压为101 325Pa、总温为299K,质量流量为5.31kg/s下的数值结果进行验证。图5为叶轮流道网格和子午剖面实验测量面位置。图6(a)、(b)分别为图5中截面Ⅰ和Ⅱ在10%、30%、50%、70%和90%叶片高度处数值计算和实验测量的无量纲子午速度分布,图中Cm为子午速度,U2为叶轮出口周向速度,y/t为周向相对位置,z/h为叶高相对位置。可以看出,计算和实验曲线仅在靠近叶片壁面区域略有偏差,其他区域和整体趋势两者均有较好符合度。据此,最终确定总数为90万较密网格进行计算和后处理分析。

图5 叶轮网格及子午面示意图Fig.5Mesh of impeller and tip clearance

图6 测量面的子午速度分布图Fig.6Distribution meridional velocity at measurement locations

图7 为叶顶间隙为零的条件下,三种叶轮的多变效率和总压比性能曲线。横坐标为流量系数,定义为,其中,Qm为质量流量,kg/s;u2为叶轮出口圆周速度,m/s;ρ为气体的密度,kg/m3。

可以看出,三种闭式叶轮的性能曲线除在最大流量点外几乎相同。压比也接近相同,特别是在设计工况点,完全重合。因本文研究重点是设计工况下最大载荷位置对叶轮性能的影响,故可先判定对于闭式叶轮,不同载荷峰值位置条件下,叶轮具有相同的气动性能。

图7 闭式叶轮性能曲线Fig.7Prerformance curve of the shrouded impeller

3 载荷和叶轮内泄漏量与气动性能的相关性分析

3.1 载荷与泄漏量

图8为设计工况下5%(1.3mm)间隙条件下,叶顶处的无量纲载荷分布。可看到,有间隙叶轮的载荷分布趋势与闭式叶轮基本相同。

图8 设计工况下5%间隙叶轮的叶顶载荷分布图Fig.8Distribution of blade loading of 5%tip clearance impeller under design condition

图9 为图8对应的叶顶间隙无量纲泄漏量分布,无量纲泄漏量定义为单位面积泄漏质量Qla与叶轮进口单位面积质量流量Qma之比。

图9 设计工况下5%间隙叶轮的内泄漏分布Fig.9Distribution of leakage of 5%tip clearance impeller under design condition

对比可以发现,间隙泄漏量具有与叶顶载荷相同的曲线形状,且具有对应的波峰和波谷特征。进一步对比发现间隙值为10%(2.6mm)条件下,叶顶的无量纲载荷和间隙处的无量纲泄漏量的分布情况与5%间隙时完全一致(图10、图11)。这表明叶顶载荷与间隙泄漏量之间具有较强的关联性。

图10 设计工况下10%间隙叶轮的叶顶载荷分布Fig.10Distribution of blade loading of 10%tip clearance impeller under design condition

图11 设计工况下10%间隙叶轮的内泄漏分布Fig.11Distribution of leakage of 10%tip clearance impeller under design condition

3.2载荷对叶轮性能的影响

图12为5%(1.3mm)间隙条件下,三种半开式叶轮在小流量(83%设计流量)、设计和大流量工况下(110%设计流量)的多变效率分布值。横坐标定义为相对间隙t/b2,其中b2为叶轮出口宽度。

图12 三种叶轮在不同工况下的多变效率Fig.12Polytropic efficiency of impellers with different tip clearances

与闭式叶轮相应的性能曲线相比,显然叶顶间隙的存在,对不同载荷分布叶轮产生了不同的影响:从效率下降幅度看,间隙对Full load影响最小(载荷峰值位于前缘),特别是在设计工况和大流量工况,Aft次之,原始叶轮受到的影响最大。进一步对比发现10%(2.6mm)间隙条件与5%间隙具有一致的变化规律。

表1为三种叶轮零间隙效率与对应的两种有间隙效率的差值百分比。

表1 叶轮0间隙与5%、10%间隙的效率之差%Tab.1Difference between 0 and 5%、10%tip clearance

表中数据反映出共性:间隙值越大,效率下降越明显。不同之处在于Full load叶轮的效率随间隙降低程度明显小于其它两种叶轮,原始叶轮次之,Aft最大,对应的叶顶载荷最大值则分别位于叶片前缘、中部和尾缘。由此推断,存在载荷分布影响了效率的变化。

为进一步明确叶轮流道中何处流动效率与载荷之间的相关性,对流道效率进行分段分析。根据流动特征,沿流动方向将叶轮流道分为五部分,即叶轮进口至叶片前缘(LE)、前缘(LE~15%)、轴向(15%~45%)、径向(45%~70%)和尾缘(70%~TE),分别将各部分定义为Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ流段,如图13所示,计算并分析各流段的效率值。

图13 叶轮子午流道示意图Fig.13Meridional view of eckardt impeller

根据多变效率的定义[14],将分段多变效率表示为:

式中,i=1,2,3,4,5,Ti-1和Ti分别为各流段进、出口总温;pi-1和pi分别为对应总压。

叶轮从进口到出口的整体多变效率表示为:

式1和式2之间的关系为:

即总多变效率因式项为分段多变效率因式项分子之和与分母之和的比值。

图14(a)~14(c)为设计工况下三种叶轮的分段多变效率图。为方便比较,各图最右侧给出了叶轮整体效率值。

图14 设计工况下三种叶轮的分段多变效率Fig.14Piecewise polytropic efficiency of three impellers under design condition

从图14中可以看出,当间隙为零时,三种叶轮的效率在前缘段均有最低值,在第Ⅲ、Ⅳ流段有最高值,在第Ⅳ段则稍有下降,但并不明显。在有间隙时,无论间隙为5%还是10%,三种叶轮的效率变化趋势是一致的,即均呈现第Ⅲ、Ⅳ段效率高,第Ⅱ、Ⅴ流段低的分布特征。受间隙影响大的是第Ⅴ流段,随间隙的增大,降幅最明显。第Ⅰ、Ⅱ段虽然也受间隙的影响效率有所降低,但间隙值的变化对其影响不明显,从图中可以看到,在5%和10%间隙下,效率几乎不改变。由此可得若将最大载荷位置置于尾缘附近,或会引起较大的流动损失,而置于前缘附近,则影响不明显。图12和表1,可说明Full load叶轮即载荷前置叶轮性能受到间隙影响最小的原因。

图15(a)和图15(b)分别为设计工况下Primitive叶轮和Fullload叶轮沿流道方向的总压图。

图15 设计工况下Primitive和Fullload叶轮沿流向的总压Fig.15Total pressure along the flow direction of Primitive and Full load impellers under design condition

从图15中可以看出,从流道进口至叶轮出口,总压沿子午方向逐渐增大。从叶轮出口至流道出口,总压有所降低。在叶轮流道的前半段,总压随间隙的变化并不明显。从子午方向45%的位置开始,有间隙叶轮相对于零间隙叶轮的总压差逐渐增大,在出口位置处达到最大值。对比两图可以看出,在叶轮流道的后半段,Full load叶轮的总压较高,但其总压差较小,流动的损失也较小。由此亦可说明Full load叶轮即载荷前置叶轮性能受间隙影响最小的原因。

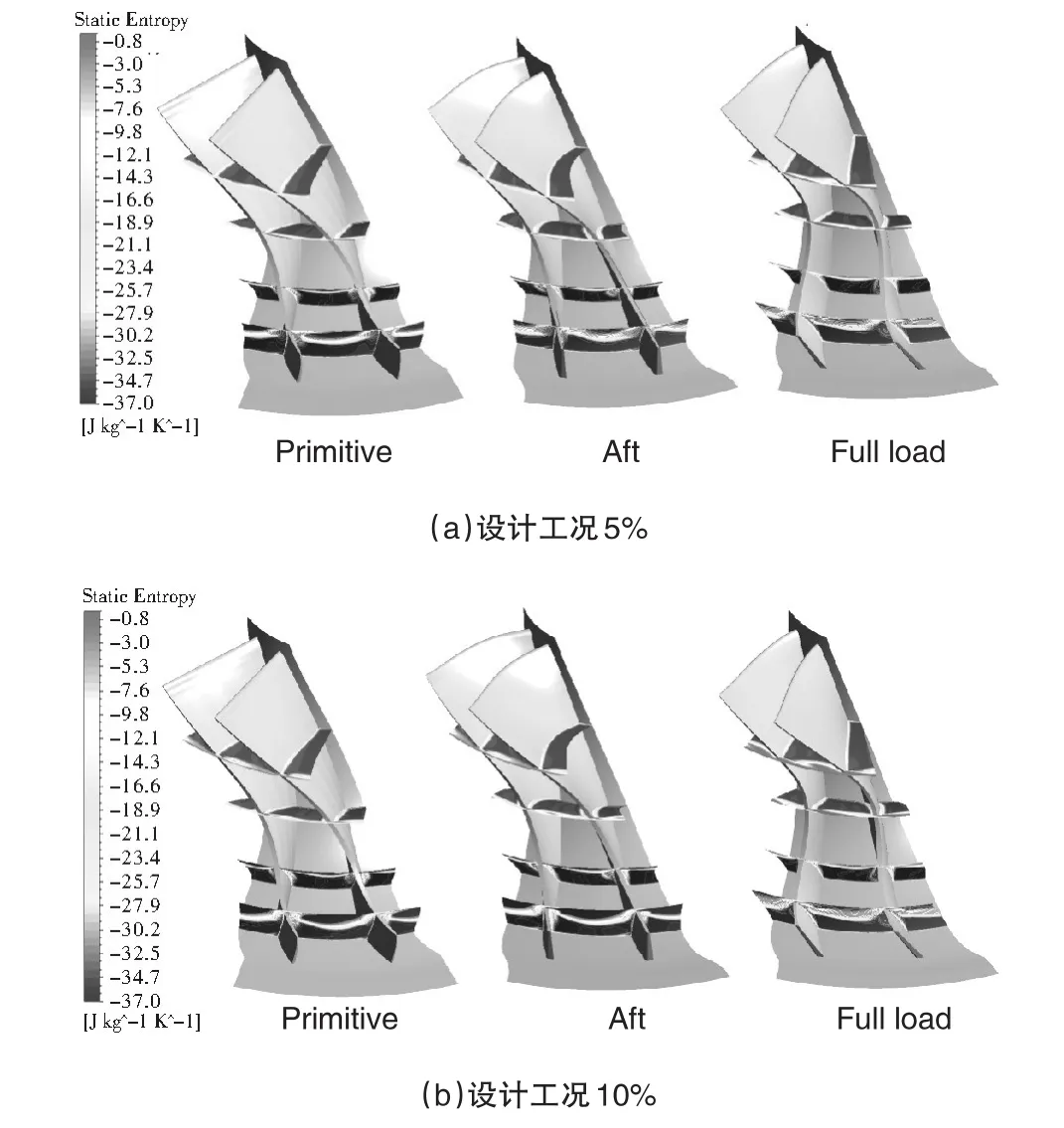

图16为设计工况下5%和10%间隙叶轮沿流向不同截面的熵分布图。

图16 不同设计工况下5%和10%间隙叶轮沿流向不同截面的熵分布图Fig.16Entropy cloud on different sections of 5%and 10%tip clearance impeller under design condition

在叶轮流道的前半段,Full load叶轮的熵值明显高于另外两种叶轮,而在流道的后半段,则明显低于另外两种叶轮,即当最大载荷前置时,流动损失主要发生在流道前段,而尾缘段损失较小,原始叶轮和Aft叶轮则相反。结合其效率来看,Full load叶轮的效率最高,也说明了尾缘段的流动损失在总的流动损失中所占比重较大,对叶轮性能有明显的影响。

4 结论

通过对三种叶片载荷分布的叶轮在不同叶顶间隙下流动的数值计算及对比分析,明确了叶片载荷、内泄漏量等关键因素对半开式离心叶轮气动性能的影响规律,为进一步提高运行性能提供指导。结论如下:

1)对变叶片载荷分布设计得到的三种叶轮,在叶顶间隙为零的条件下,具有相同气动性能曲线。以此作为基础,进行不同叶顶间隙影响的分析。

2)在有叶顶间隙条件下,载荷分布形式和叶顶间隙对叶轮的气动性能影响相关,间隙的增大使叶轮的性能降低;而当叶片载荷前置时,叶轮性能受顶隙增加影响的程度最小。

3)在影响叶轮性能的因素中,无量纲泄漏量对叶轮性能的影响不明显,因此顶隙处的泄漏流动不是影响叶轮效率的主要因素,流道中后段流动性能更容易受载荷和顶隙影响而产生明显损失。值得注意的是前加载时小流量工况性能下降明显而后加载时大流量工况性能下降显著,这将是今后研究的重点。

[1]Senoo Y,Ishida M.Pressure loss due to the tip clearance of impeller blades in centrifugal and axial blowers[J].Journal of Engineering for Gas Turbines and Power,1986,108(1):32-37.

[2]Senoo Y,Ishida M.Deterioration of compressor performance due to tip clearance of centrifugal impellers[J].Journal of turbomachinery,1987,109(1):55-61.

[3]Schleer M,Song S J,Abhari R S.Clearance effects on the onset of instabilityinacentrifugalcompressor[J].Journalof turbomachinery,2008,130(3):031002.

[4]Ishida M,Ueki H,Senoo Y.Effect of blade tip configuration on tip clearancelossofacentrifugalimpeller[J].Journalof turbomachinery,1990,112(1):14-18.

[5]Schleer M,Abhari R S.Clearance effects on the evolution of the flow in the vaneless diffuser of a centrifugal compressor at part load conditions[J].Journal of turbomachinery,2008,130(3):031009.

[6]Yamada K,Tamagawa Y,Fukushima H,et al.Comparative study on tip clearance flow fields in two types of transonic centrifugal compressor impeller with splitter blades[J].ASME Turbo Expo 2010:Power for Land,Sea,and Air,2010,GT2010-23345:2053-2063.

[7]Dambach R,Hodson H P,Huntsman I.An experimental study of tip clearanceflowinaradialinflowturbine[J].Journalof turbomachinery,1999,121(4):644-650.

[8]杜建一,汤华,赵晓路,等.叶顶间隙对离心压气机性能影响的研究[J].工程热物理学报,2007,27(4):583-585.

[9]李海锋,穆忠波.半开式离心泵叶轮内三维紊流的数值模拟[J].水泵技术,2001,(1):9-15.

[10]Eckardt D.Instantaneous measurements in the jet-wake discharge flow of a centrifugal compressor impeller[J].Journal of Engineering for Gas Turbines and Power,1975,97(3):337-345.

[11]EckardtD.Detailedflowinvestigationwithinahighspeedcentrifugal compressor impeller[J].Journal of Fluids Engineering,1976,98(3):390-399.

[12]刘正先,陈丽英.半开式离心叶轮变工况间隙流动特征[J].工程热物理学报,2012,33(3):415-418.

[13]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.

Influence of the Blade Loading on the Aerodynamic Performance of Unshrouded Centrifugal Impellers

Yi-Jia ZhaoBo HanZheng-Xian Liu

(School of Chemical Engineering and Technology,Tianjin University)

To improve the aerodynamic performance of unshroud centrifugal impeller,numerical simulation and analyses of the results are used to quantify and compare the flow features and performance parameters.The tip clearance of three compressor impellers with different blade loading are varied.The results show that the influence of tip clearance on impeller aerodynamic performance is related to the distribution of blade loading,when it locates on the forward of impeller,the tip clearance has least influence on the performance;leakage on tip clearance contributes little to performance of impeller;The trailing edge part is the most important factor that lead to the decline of efficiency,it has a significant impact on the performance.

unshroud centrifugal compressor;aerodynamic performance;numerical simulation;blade loading

TH452;TK05

1006-8155-(2017)03-0001-07

A

10.16492/j.fjjs.2017.03.0001

国家自然科学基金(No.11672206)

2017-05-07天津300072