行驶于矿山软土路面的自卸车的减振系统协同优化*

2017-07-21张沙谷正气徐亚伍文广

张沙,谷正气,2,徐亚,伍文广

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082;2.湖南文理学院,常德415000)

行驶于矿山软土路面的自卸车的减振系统协同优化*

张沙1,谷正气1,2,徐亚1,伍文广1

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082;2.湖南文理学院,常德415000)

大吨位矿用自卸车的行驶工况非常恶劣,严重影响车辆的行驶平顺性和操纵稳定性;同时,矿区路面为沙壤土路面,其变形对矿用自卸车的振动也有显著影响。针对此问题,本文中将同时考虑垂向、纵向和侧向相互作用的轮胎-地面接触模型与整车多体动力学模型集成,实现了在变形地面条件下的车辆地面耦合系统的建模,进行ADAMS/Simulink联合仿真,并通过实车道路试验验证了模型的准确性。结果表明,采用计及路面变形的动力学模型,仿真精度提高了7%以上。在此基础上,通过建立2阶响应面近似模型,利用多岛遗传算法对自卸车油气悬架和横向稳定杆参数进行协同优化,保证了在不破坏整车操纵稳定性的前提下,有效改善了车辆的行驶平顺性。

矿用自卸车;减振系统;联合仿真;协同优化

前言

大吨位矿用自卸车属于特种工程车辆,常年载重数百吨货物行驶在颠簸不平的矿山路面。由于矿山路面属于非公路路面,平整度低,变形大,车辆的随机振动响应剧烈,导致车辆平顺性较差;同时,满载弯道行驶是大型露天矿山运行中的一种典型工

原稿收到日期为2016年4月15日,修改稿收到日期为2016年7月5日。

目前,国内外学者对矿用自卸车的行驶动力学性能开展了一系列的研究。文献[1]中在考虑悬架快速加载和油液通道附加局部阻力的基础上,建立精确的弹簧力和阻尼力公式,并采用遗传算法对矿用自卸车的悬架参数进行了优化。文献[2]中基于BP神经网络辨识得到矿山路面不平度,运用多岛遗传算法对矿用自卸车减振系统结构参数进行了不确定性优化。文献[3]中基于Kriging近似模型,对某型多轴重型矿用自卸车进行了平顺性优化设计。这些研究在优化自卸车减振系统时,大多以悬架动挠度、车轮动载荷和车身侧倾角为约束条件,以加权加速度均方根值为目标函数的单目标优化。矿用自卸车运行环境恶劣,工况极端,目前还没有类似公路车辆的可控悬架系统来保证车辆的多工况性能[4-5],实际运行过程中平顺性较好的车辆往往表现出稳定性较差的特点。因此,需要对矿用自卸车的平顺性和操纵稳定性开展多目标优化。文献[6]中探讨了不同形式的独立前悬架对自卸车操纵稳定性和平顺性的影响,为矿用自卸车悬架导向机构的优化设计提供了依据。文献[7]中基于Pareto方法,以整车质心加速度、车身侧倾角、俯仰角、悬架动挠度和车轮动载荷作为目标函数,对矿用自卸车减振系统进行了多目标优化。这些研究在一定程度上同时考虑了矿用自卸车的平顺性和操纵稳定性,但在对自卸车进行动力学建模时,大都采用地面是刚性的假设条件。这对公路车辆一般是适用的,但对非公路重载工程车辆而言,地面变形对于车辆振动的影响十分显著[8]。因此,如果可以建立考虑地面变形的车辆—地面耦合系统模型,在此基础上以操纵稳定性和平顺性为目标函数,对其减振系统进行协同优化设计,将具有重要意义。

在上述研究背景下,本文中根据多体动力学原理,在ADAMS/View模块中建立了矿用自卸车的虚拟样机刚柔耦合模型;以汽车地面力学为基础,考虑路面变形对轮胎受力的影响,采用Matlab/Simulink软件建立了弹性轮胎-变形地面接触模型并与多体动力学整车模型集成,实现了在变形地面条件下的车辆地面耦合系统的建模与仿真。在此基础上,以操纵稳定性和平顺性为优化目标,油气悬架和横向稳定杆刚度阻尼参数为设计变量,利用多岛遗传算法对自卸车减振系统进行了多目标协同优化设计。

1 软土路面下轮胎力学模型

1.1 地面力学模型

采用半经验建模法,根据Bekker承压模型和Janosi剪切模型来描述矿山软土路面的力学特性[9]:

式中:σ(θ)为轮地接触面的土壤正应力;τ(θ)为接触面的土壤剪应力;kc为土壤黏聚系数;kφ为土壤内摩擦因数;b为轮胎接地印迹的短边长,在本文中为轮胎接地印迹的宽度;n为沉陷指数;c为土壤内聚力;φ为内摩擦角;j为土壤剪切位移;k为剪切系数。

1.2 轮地接触模型

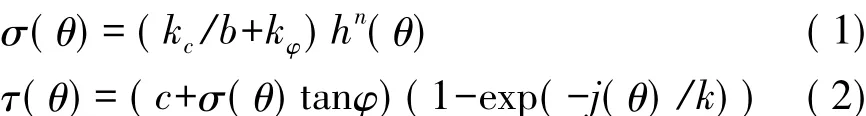

当自卸车在矿山松软土路面上行驶时,轮胎和地面都产生一定的变形,因此采用弹性轮胎与变形地面接触模型进行分析,即从轮胎侧面看轮胎与地面作用的接触面分为底部的平直线段和前部的圆弧线段两部分,如图1所示[10-11]。图中:l1为轮胎与地面接触的平直段长度;l2为圆弧段在水平面内的投影长度。在图中由右手螺旋准则确定轮胎坐标系,即轮胎前进方向为x轴,侧向为y轴,竖直方向为z轴。

图1 弹性轮胎-变形地面接触模型

在轮地接触模型中,h为轮胎沉陷量;θm和θ分别为轮胎接地印迹圆弧段的起始角度和圆弧段上任意一点对应的圆心角;θf和θr分别为轮胎接地印迹的接近角和离去角:

式中:λ为与土壤特性相关的沉陷系数。h-λh为土壤的压实变形。

计算得到接近角和离去角后,可进一步得到轮胎的接地印迹尺寸:

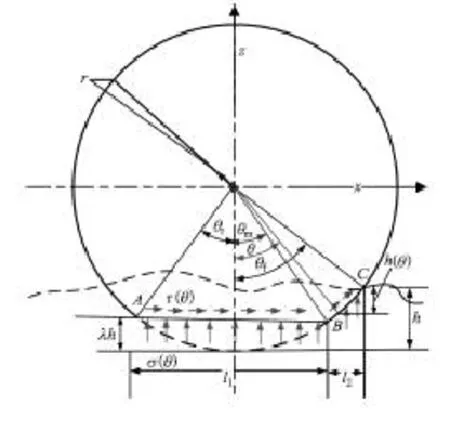

轮胎沉陷量h的计算则需要根据如图2所示的轮胎是刚性的假设条件[12]计算得到。

图2 刚性轮胎-变形地面接触模型

首先,按照图1和图2所示几何关系求得任意轮心角对应的轮胎沉陷量h(θ):

h(θ)=r(cosθ-cosθs)(6)式中:θs为刚性轮胎静压在松软路面上时的轮胎接地角。在轮胎载荷W已知的情况下,θs和-θs作为积分上下限按下式求得:

然后,进一步可以求得轮胎沉陷量:

1.3 轮胎垂向和纵向力模型

先根据式(2)计算轮地接触面沿x方向的剪应力:

式中s为轮胎纵向滑移率。

然后,进一步通过σ(θ)和τx(θ)在接近角和离去角范围内进行积分求得轮胎垂向和纵向受力:

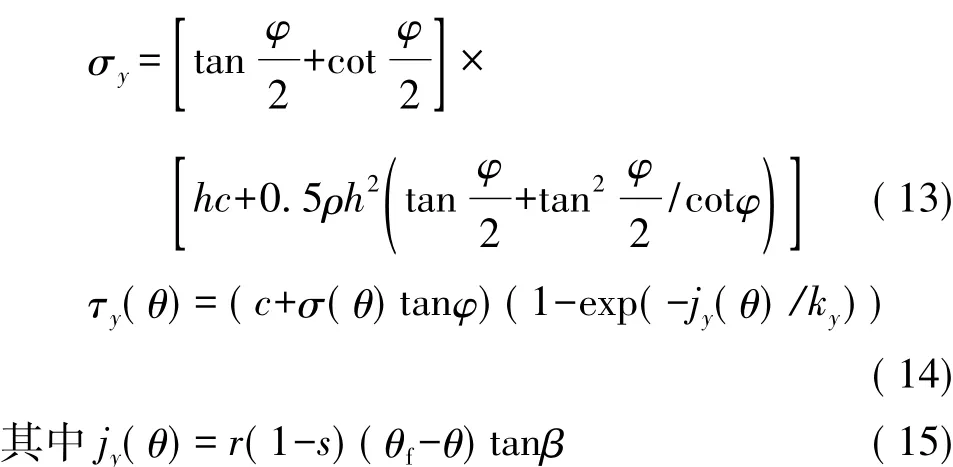

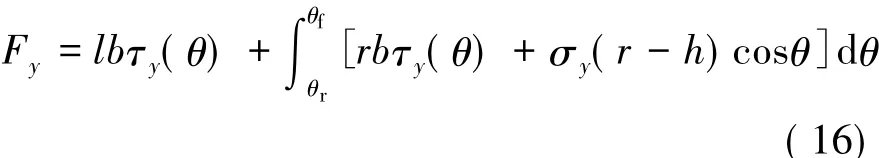

1.4 轮胎侧向力模型

当车轮出现方向转角时,轮胎受到来自两个方面的侧向力:沉陷轮胎侧向端面由于挤压土壤而承受来自土壤的侧向推压应力σy,同时轮胎与地面摩擦导致地面剪切变形相应地产生地面侧向剪切应力τy,如图3所示。

引入朗肯土压力理论,计算被动侧向推压应力[13]。首先,根据Janosi剪切模型,计算地面剪切应力:

图3 轮胎侧向受力模型

式中:ρ为土壤密度;β为轮胎侧偏角。

然后,进一步可以通过σy和τy(θ)在轮胎接地印迹范围内进行积分求得轮胎侧向受力:

至此,根据车辆和路面相关参数建立起轮胎垂向、纵向和侧向受力模型。

2 车辆软土路面耦合建模

2.1 矿用自卸车虚拟样机模型

本文中研究对象为一款宽体矿用自卸车,根据多体动力学原理,在ADAMS/View中建立起刚柔耦合多体动力学模型,如图4所示。矿用自卸车采用油气悬架,悬架的刚度和阻尼特性在matlab中拟合生成,然后导入ADAMS/View中,并通过AKISPL和BISTOP函数建模。矿用自卸车油气悬架运行过程中发热现象明显,因此建模过程中需考虑因黏性发热导致的悬架系统特性漂移[14],其非线性刚度阻尼特性如图5和图6所示。自卸车座椅悬架模型通过建立Bushing来实现,通过试验数据给Bushing设置3个方向的刚度和阻尼。成Simulink模块。

图4 自卸车虚拟样机整车模型

图7 车辆地面耦合系统的联合仿真

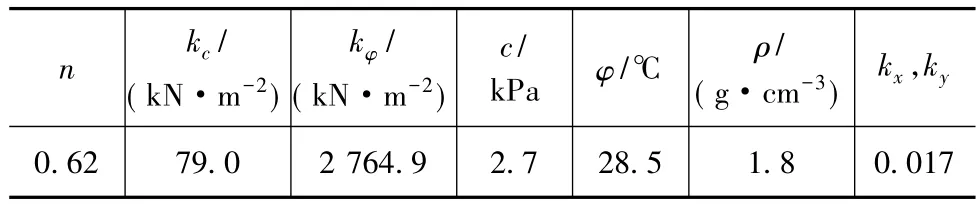

由矿山用户提供的沙壤土参数如表1所示。

图5 悬架刚度力仿真结果拟合曲线

图6 悬架阻尼力仿真结果拟合曲线

2.2 耦合模型

将轮胎-变形地面接触模型与整车多体动力学模型集成,建立ADAMS/Simulink联合仿真模型[15],如图7所示。根据矿山路面情况和国标路面功率谱密度函数产生一个接近于E级路面的随机激励信号,通过虚拟台架输出,作为车辆轮胎的激励输入[16]。轮胎地面耦合模型以S-Function描述并封装

表1 沙壤土参数

3 整车试验与模型验证

为了验证模型的准确性,参照GB/T 4970—2009对自卸车在矿山路面上进行了实车道路平顺性试验,如图8所示。试验中设置了包括座椅坐垫和悬架上下支点处在内的加速度传感器。试验场地为矿区实际作业场,整车满载工况,试验车速为30km/h。

驾驶室座椅垂向加速度的仿真结果与试验数据对比如图9所示。由图可见,座椅垂向加速度时域响应曲线的试验值和仿真值均在-2.2~+2.2m/s2之间波动(因篇幅有限在此仅对比垂向),仿真结果与试验数据基本吻合,验证了所建模型的准确性。

图10为座椅垂向加速度功率谱密度对比。由图可见,驾驶室座椅垂向加速度的软路面、硬路面仿真结果与试验数据的功率谱密度峰值分别为0.65,0.89和0.62m2·s-4·Hz-1,软路面下的座椅垂向加速度功率谱密度的峰值比刚性路面下的峰值大,所对应的峰值频率要低。这是因为地面激励的高频部分由于软路面与轮胎的包容特性而被滤去,同时软路面仿真得到的座椅垂向加速度功率谱比刚性路面仿真得到的结果更接近试验数据。

为能更详细地了解软路面对车辆平顺性的影响,本文中将矿用自卸车在软土路面和刚性路面环

图8 整车平顺性试验

图9 座椅垂向加速度时域曲线对比

境中仿真时前悬上、下支点的加速度时域曲线与试验数据进行对比,结果如图11所示。

图11 试验数据与硬路面、软路面仿真结果对比

由图11可见,悬架上下支点的垂向加速度响应与试验数据曲线的走向基本吻合。经计算,悬架上支点加权加速度均方根值的试验值、软路面仿真值、硬路面仿真值分别为0.457,0.425和0.402m/s2;悬架下支点加权加速度均方根值的试验值、软路面仿真值、硬路面仿真值分别为0.530,0.485和0.457m/s2;软路面建模下得到的仿真结果比硬路面更接近试验值,仿真精度提高7%以上。进一步说明软路面下的仿真结果具有更高的可信度,该模型能够用于考虑地面变形特性的车辆减振系统的优化研究。

4 减振系统协同优化设计

4.1 目标函数

对图9所示数据进行处理,得到座椅加权加速度均方根值为0.71m/s2,根据GB/T 4970—2009评价标准中规定的人体主观感受和加权加速度之间的关系,可以看出自卸车人体主观评价基本上为不舒适,因此,有必要对其进行优化。考虑到传统优化设计可能导致矿用自卸车的操纵稳定性变差,本文中选取自卸车的行驶平顺性和操纵稳定性作为协同优化目标。根据QC/T 480—1999《汽车操纵稳定性指标限值与评价方法》中规定,对于最大总质量大于6t的汽车,阶跃和脉冲试验不进行评价计分。又鉴于矿用自卸车载质量为200t级,因此,本文中选取国标中的稳态回转试验、转向回正试验和蛇行试验评价指标作为自卸车操纵稳定性的评价指标。这3项试验的目的在于从不同角度反映自卸车在运行过程中的稳态响应,便于综合评价自卸车的操纵稳定性。参照GB/T 4970—2009《汽车平顺性试验方法》,选取随机和脉冲路面座椅坐垫加权加速度均方根值作为平顺性的评价指标[17]。

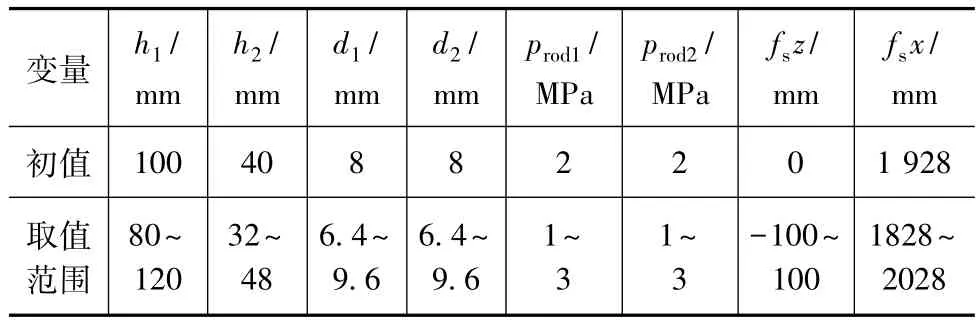

4.2 设计变量

结合工程实际的可行性,本文中选取前后油气悬架的充气高度h1和h2,阻尼孔直径d1和d2,非线性横向稳定杆的初始充气压强prod1和prod2,前悬架上安装点前进方向和侧向方向安装坐标fsz和fsx作为设计变量。根据实际的安装空间和经验值,所取设计变量的初值和变化范围如表2所示。

表2 各优化变量取值范围

4.3 协同优化

协同优化是一种采用系统级协调,各子系统并行优化的双层优化方法。各子系统优化保持独立,互不影响,在数学上表现为:(1)原有的优化设计问题分成两级,一个系统级和多个并列且独立的子系统级优化;(2)所有状态向量都当作设计向量;(3)将系统级优化视为多目标优化,在多目标优化设计中,各子系统优化的指标向量是设计向量的函数。其数学模型可表示为

式中:W表示系统级优化的目标函数,即自卸车操纵稳定性和行驶平顺性最优;N=(NcNp)=(N1N2N3N4N5),表示系统级优化中的指标向量,分别对应目标函数中自卸车操纵稳定性和行驶平顺性的5项评价指标,是8个设计变量的函数;f为操纵稳定性优化的目标函数,g为行驶平顺性优化的目标函数;bc和bp分别代表由操纵稳定性和行驶平顺性所构成的系统级约束;N*=(N*N*N*),表示操纵稳定cc1c2c3性优化的指标向量的最优解;N*=(N*N*),表pp4p5示平顺性优化的指标向量的最优解;λ=(λ1λ2)为权重系数。

4.4 约束条件

要保证汽车的正常行驶,必须保证悬架动挠度和车轮相对动载荷在适当的范围内变化。根据汽车理论,悬架动挠度fd、车轮相对动载Fd的均方根值应满足以下约束条件:式中[fd]为悬架动挠度的许用值,由于矿用自卸车载质量大,悬架碰撞限位块相当危险,因此悬架许用动挠度的取值比一般乘用车要大一些[18],在这里[fd]取值为50mm。

4.5 优化流程

确定了设计变量和优化目标后,基于Isight软件,使用拉丁方设计方法选取样本点;再通过ADAMS/Simulink联合仿真得出各样本点的响应值,以样本点和响应值构建近似模型;在验证了近似模型的可信度基础上,利用优化算法在满足约束条件的区域内寻求最优解。其优化流程简图如图12所示。

图12 协同优化设计流程

4.6 响应面模型

根据中心复合设计确定93组试验设计方案后,通过联合仿真,可以获得在不同变量Xi的水平值组合下的系统响应值Y,用响应面的二次多项式模拟实际函数的近似,对这些数据进行拟合,分别得出操纵稳定性、行驶平顺性和二者协同的响应面回归系数以及回归模型。对于得到的回归模型,需要对模型参数的假设进行检验,以便确定该2阶模型的显著性,检验结果如表3所示。查表可得:F0.001,(8,84)= 3.87,小于各个的检验统计量F,因此所得到的回归模型在显著性水平0.1%下都是显著的,即模型能很好地拟合仿真试验数据。

表3 显著性方差分析

基于以上响应面模型的建立,本文中采用遗传算法,对减振系统参数进行优化。经优化后得到参数如表4所示。

表4 协同优化结果

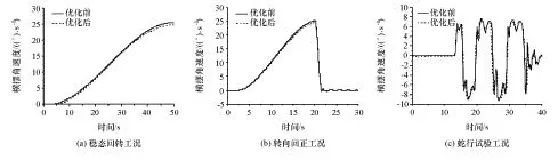

4.7 优化结果分析

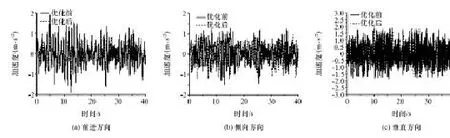

为检验协同优化的结果,将各变量的优化值带入整车模型进行操纵稳定性和平顺性仿真。选取操纵稳定性仿真结果的车身横摆角速度进行分析,结果如图13所示。由图可见,优化后转向回正和蛇行试验工况的横摆角速度略有减小,稳态回转工况的横摆加速度减小较为明显。图14为满载工况下30km/h座椅垂直加速度时域曲线优化前后结果对比。从图中可以明显看出,座椅各方向加速度都有减小,从而在不破坏整车操纵稳定性的同时,有效改善了矿用自卸车的行驶平顺性。

图13 优化前后横摆角速度响应对比

图14 优化前后座椅坐垫加速度时域响应对比

5 结论

(1)基于经典地面力学理论,同时考虑轮胎和路面变形,在Matlab/Simulink软件中建立了弹性轮胎与变形地面相互作用模型,通过与ADAMS/View软件中的整车刚柔耦合多体动力学模型集成,实现了在变形地面条件下的大吨位矿用自卸车——软土路面耦合系统的建模与仿真。

(2)开展了大吨位矿用自卸车整车平顺性试验,通过与软土路面和刚性路面的仿真结果对比,表明基于软土路面的平顺性仿真比刚性路面的仿真精度更高,因此,建立基于地面变形的大吨位矿用自卸车——软土路面耦合系统新模型具有重要的工程实际意义。

(3)在大吨位矿用自卸车——软土路面耦合系统新模型的基础上,通过建立2阶响应面近似模型,利用多岛遗传算法对油气悬架和横向稳定杆参数进行协同优化设计。结果表明,该方法能够在不破坏整车操纵稳定性的前提下,有效提高自卸车的行驶平顺性。

[1]赵敬凯,谷正气,张沙,等.矿用自卸车油气悬架力学特性研究与优化[J].机械工程学报,2015,51(10):112-118.

[2]朱一帆,谷正气,张沙.基于辨识路面的矿用自卸车平顺性优化[J].振动与冲击,2015,34(13):24-30.

[3]GONG B,GUO X,HU S,et al.Ride comfort optimization of a multi-axle heavy motorized wheel dump truck based on virtual and real prototype experiment integrated Kriging model[J].Advances in Mechanical Engineering,2015,7(6).

[4]陈双,宗长富,刘立国.主动悬架车辆平顺性和操纵稳定性协调控制的联合仿真[J].汽车工程,2012,34(9):791-797.

[5]曹坤,罗禹贡,戴一凡,等.分布式电驱动车辆纵-横-垂向力协同控制[J].汽车工程,2015,37(9):985-991.

[6]KANG Y,ZHANG W,RAKHEJA S.Relative kinematic and handling performance analyses of independent axle suspensions for a heavy-duty mining truck[J].International Journal of Heavy Vehicle Systems,2015,22(2):114-136.

[7]李伟平,柳超,窦现东,等.油气悬架的不确定性多目标优化[J].湖南大学学报(自然科学版),2014,41(10):27-34.

[8]PAKOWSKI A,CAO D.Effect of soil deformability on off-road vehicle ride dynamics[J].SAE International Journal of Commercial Vehicles,2013,6(2):362-371.

[9]TAHERI S,SANDU C,TAHERI S,et al.A technical survey on Terramechanics models for tire-terrain interaction used in modeling and simulation of wheeled vehicles[J].Journal of Terramechanics,2015,57:1-22.

[10]张晓阳.非公路铰接式自卸车平顺性建模、仿真与优化研究[D].南京:东南大学,2009.DOI:10.7666/d.y1754695.

[11]LEE J H,GARD K.Vehicle-soil interaction:testing,modeling,calibration and validation[J].Journal of Terramechanics,2014,52:9-21.

[12]BEKKER M G.Introduction to the terrain-vehicle system[M].Ann Arbor:The University of Michigan Press,1969.

[13]YOSHIDA K,ISHIGAMI G.Steering characteristics of a rigid wheel for exploration on loose soil[C].Intelligent Robots and Systems,2004.(IROS 2004).Proceedings.2004 IEEE/RSJ International Conference on.IEEE,2004,4:3995-4000.

[14]赵敬凯,谷正气,张沙,等.油气悬架粘性发热研究与优化[J].振动与冲击,2015,34(20):129-134.

[15]张晓阳,孙蓓蓓,许志华,等.考虑地面变形特性的车辆地面耦合系统的建模与仿真[J].机械工程学报,2009,45(12):212-217.

[16]谷正气,朱一帆,张沙,等.基于GA-BP网络的矿山路面不平度辨识[J].中国机械工程,2014,25(23):3232-3238.

[17]杨荣山,袁仲荣,黄向东,等.车辆操纵稳定性及平顺性的协同优化研究[J].汽车工程,2009,31(11):1053-1055.

[18]PARK S A,POPOV A,COLE D J.Vehicle suspension optimization for heavy vehicles on deformable ground[J].Vehicle System Dynamics Supplement(0042-3114),2004,41:3-12.

Collaborative Optimization on the Vibration Attenuation System of Dump Truck Driving on Mine Soil Road

Zhang Sha1,Gu Zhengqi1,2,Xu Ya1&Wu Wenguang1

1.Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Changsha410082; 2.Hunan University of Arts and Science,Changde415000

The driving condition of large-tonnage mining dump truck is very severe,which seriously affects the ride comfort and handling stability of vehicle.Meanwhile,the road in mine area is sandy loam and its deformation has also a great influence on the vibration of the truck.In view of these problems,a tire-soil contact model with consideration of interaction among vertical,longitudinal and lateral directions is built and integrated with multi-body vehicle dynamics model,realizing the modeling of vehicle-road coupling system under deformed terrain condition.Then an ADAMS/Simulink co-simulation is conducted with its correctness verified by real vehicle road test.The results show that with the model considering the deformation of terrain,its simulation accuracy is increased by over 7%.On this basis,by setting up a second-order response surface surrogate model and using multi-island genetic algorithm,a collaborative simulation on the parameters of hydro-pneumatic suspension and sway bar of the truck is performed.As a result,the ride comfort of the truck is effectively improved without deteriorating the handling stability of vehicle.

mining dump truck;vibration attenuation system;co-simulation;collaborative optimization

张沙,博士,E-mail:zhangsha1999@163.com。况,自卸车由于承载量大、质心位置高,车辆驶入弯道时驾驶员感觉到的横摆和侧倾现象明显,导致车辆操纵稳定性欠佳。而悬架系统对这两个性能的优劣有着决定性的影响,因此,如何设定悬架系统参数,以保证自卸车在矿山松软土路面上行驶时具有良好的行驶平顺性和操纵稳定性是一个值得研究的课题。

10.19562/j.chinasae.qcgc.2017.06.015

*国家863计划(2012AA041805)、中央财政支持地方高校专项资金项目(0420036017)和湖南大学汽车车身先进设计与制造国家重点实验室自主课题项目(734215002)资助。