搅拌摩擦修复2A12铝合金的疲劳性能和裂纹扩展行为

2017-07-20单勇峰任俊刚

王 磊 单勇峰 任俊刚 回 丽 周 松

1.沈阳航空航天大学机电工程学院,沈阳,1101362.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,1101363.东北大学机械工程与自动化学院,沈阳,110004

搅拌摩擦修复2A12铝合金的疲劳性能和裂纹扩展行为

王 磊1,2单勇峰1任俊刚3回 丽1,2周 松2

1.沈阳航空航天大学机电工程学院,沈阳,1101362.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,1101363.东北大学机械工程与自动化学院,沈阳,110004

对含预制裂纹的2A12铝合金板进行搅拌摩擦修复试验,并对修复后的试样进行热处理。对修复试样与修复后热处理试样分别进行疲劳寿命与裂纹扩展试验,研究其疲劳性能的变化。结果表明:热处理可使修复试样疲劳寿命延长34.79%,修复试样与修复后热处理试样分别达到母材寿命的36.98%和49.89%,裂纹扩展速率均比母材的快,但修复后热处理试样裂纹扩展速率较修复试样低。疲劳断口显示,母材裂纹源多萌生于表面或亚表面夹杂相,修复试样与修复后热处理试样裂纹源多萌生于修复区和母材的界面,且裂纹源通常不止一处。稳定扩展区修复试样的修复区没有河流花样的解理面,而热处理后试样出现与母材类似的致密紧凑疲劳条带。修复试样瞬断区中由大量细小的等轴韧窝组成,而修复后热处理试样韧窝大小不等,但分布均匀。

搅拌摩擦裂纹修复;疲劳;裂纹扩展;热处理;断口

0 引言

2A12铝合金是一种性能优越的高强度铝合金,因其具有良好的导电性、延展性、耐腐蚀性而被广泛应用于航空航天、机械制造、汽车、船舶等工业领域,多用于制作各种高负荷的零件和构件,如飞机上的骨架零件、蒙皮、隔框、翼肋等[1]。当工程构件随着服役时间的延长,受外力冲击、环境腐蚀等因素的影响,表面会产生各种各样的微裂纹或类裂纹损伤,这些损伤最终会发展为导致结构破坏的宏观裂纹。裂纹继续扩展后,最终可导致构件或结构的断裂破坏。消除材料在加工制造和使用中产生的裂纹,是提高工程构件使用可靠性及安全性的重要途径。

关于裂纹修复与愈合的研究主要集中于陶瓷、混凝土与玻璃等脆性材料[2-4],一些复合材料与聚合物也已经可以实现裂纹的自我修复[5-7]。在某些大型锻件生产中发现,经过长时间保温后,其中部分孔隙性缺陷可以实现自修复,但仅局限于微观尺度的缺陷[8-9],而金属材料一旦出现宏观尺度的裂纹,往往是无法自动修复的。HOSOI等[10]通过在疲劳裂纹尖端施加高密度电流后发现裂纹出现闭合,但是修复后随着载荷的持续,裂纹扩展速率与未修复试样基本相当。MURRAY等[11]对电火花加工造成的表面裂纹施加电子束辐照使裂纹愈合,但是在表面会形成对腐蚀环境敏感的凹坑。ZHENG等[12]提出了一种利用电化学修复裂纹的新方法,但在裂纹中部的修复界面处发现了孔洞。目前裂纹修复的可选方法较多,但总体来说修复效果还不理想。由此,探索裂纹修复新方法,尤其是找到一种工程裂纹高效、高质量的修复方法,成为各研究与维修部门关注的焦点。

搅拌摩擦焊工艺是自激光焊接问世以来最引人注目的焊接方法,它的出现使铝合金等有色金属的连接技术发生重大变革[13]。这种新型的固相连接技术避免了传统熔化焊的缺陷,且具有低能耗、焊接过程无烟尘与飞溅、无需保护气体和焊后残余应力小等优点,特别适用于铝合金的焊接,这种工艺为铝合金的裂纹修复提供了新的思路。利用搅拌摩擦焊接技术能够得到由动态再结晶的细小等轴晶粒组成的焊核区,因此,采用特殊设计的搅拌摩擦修复工具,借助其摩擦与顶锻作用使裂纹附近的材料达到热塑性状态,利用修复工具的旋转与搅拌作用带动热塑性材料流动转移与再结晶,可实现对裂纹处的填补修复。

本课题组在前期的搅拌摩擦裂纹修复工艺研究中,通过大量的修复工艺试验,已经掌握了2A12铝合金裂纹修复最优工艺区间,本文以含预制裂纹2A12铝合金为研究对象,探讨其修复后疲劳寿命提升情况和裂纹扩展速率,以及修复后热处理对2A12铝合金性能的影响。

1 试验材料与方法

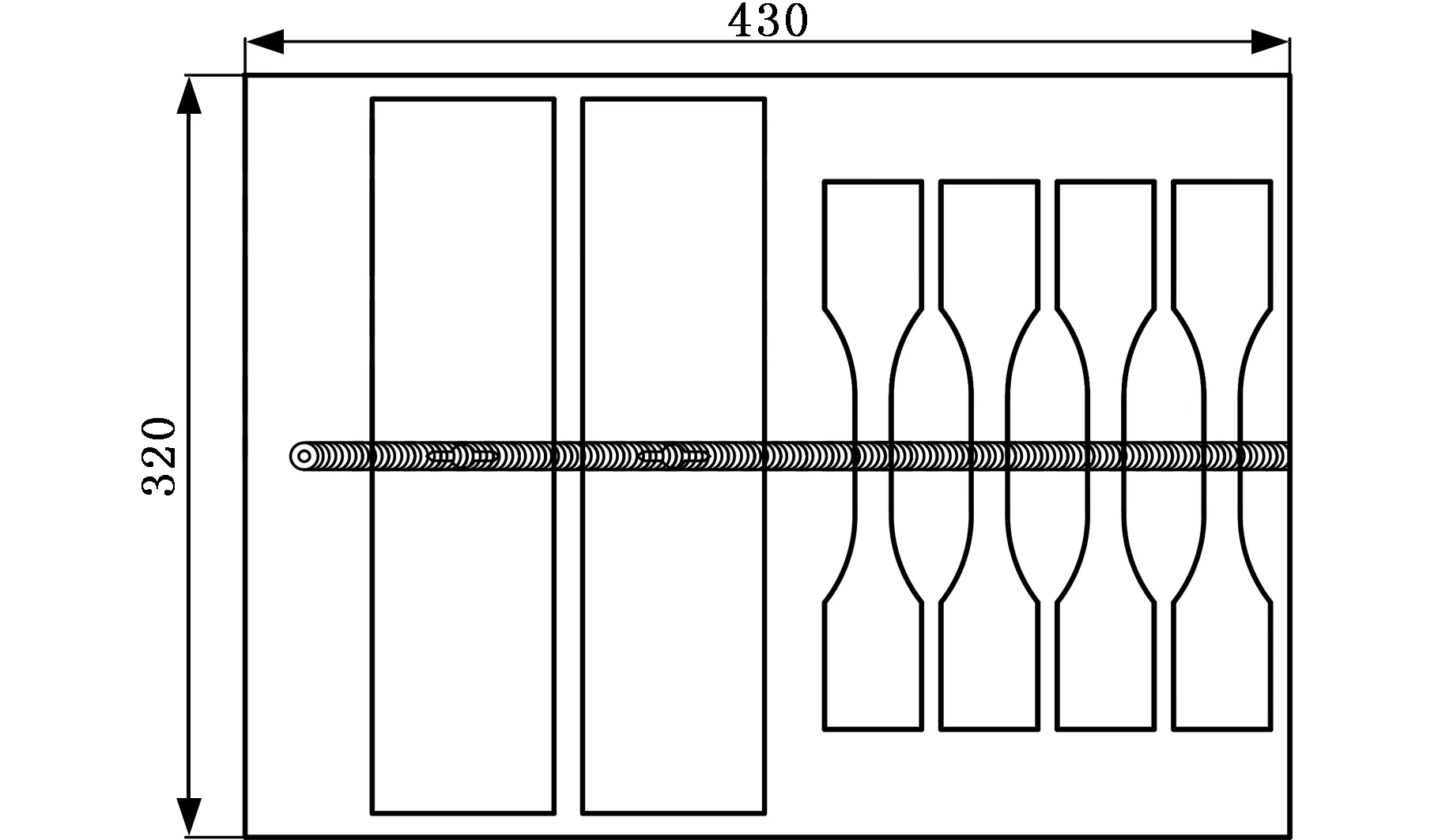

搅拌摩擦裂纹修复示意图见图1,修复试验使用的材料为4 mm厚的2A12-T4铝合金轧制板材,尺寸为430 mm×320 mm×4 mm。用线切割方法沿板材中心线预制宽约0.5 mm、深约1 mm的长直表面裂纹。搅拌摩擦修复设备选用FSW-3LM-4012宽幅小型搅拌摩擦焊系统。试验选取无搅拌针的、轴肩内置环形凹槽的搅拌头,轴肩直径为15 mm,搅拌头倾角为2.5°。修复工艺为:进给速度110 mm/min、主轴转速700 r/min、下压量0.2 mm。修复后,选取一半试样进行热处理,工艺如下:在360 ℃下进行退火处理,保温60 min后炉冷,随后在495 ℃下固溶处理35 min后进行水淬,最后进行190 ℃人工时效,时效时间为600 min,冷却方法为空冷。

图1 搅拌摩擦裂纹修复示意图Fig.1 Outline of FSCR

修复后按标准截取疲劳与裂纹扩展试样,见图2。在QBG-100疲劳试验机上进行拉-拉疲劳试验,疲劳试样如图3a所示。应力比R=0.1,正弦波加载,最大应力为180 MPa,频率为80 Hz,测试在相同应力水平下,修复试样及修复后热处理试样的疲劳寿命。裂纹扩展试验在MTS 810疲劳试验机上进行,试样尺寸如图3b所示,应力比R=0.1,最大应力为60 MPa,频率为15 Hz。利用Quanta-200扫描电子显微镜观察断口形貌,研究疲劳断裂特征。

图2 修复平板尺寸与取样方法Fig.2 The dimension of repaired specimen and sampling method

(a)修复疲劳试样

(b)修复裂纹扩展试样图3 修复件疲劳与裂纹扩展试样Fig.3 Schematic illustration of fatigue and crack growth specimen

2 试验结果与分析

2.1 修复件疲劳寿命对比

图4所示为最大应力180 MPa条件下2A12铝合金搅拌摩擦裂纹修复件的疲劳寿命对比情况。由图4可以看到修复后试样的疲劳寿命为632 713 cycle,经过热处理后试件的疲劳寿命进一步提高到853 356 cycle,相比热处理前延长了34.79%。母材的疲劳寿命为1 710 568 cycle,前两者分别占母材寿命的36.98%和49.89%,而含预制裂纹试样的疲劳寿命仅为5147 cycle,因此,经搅拌摩擦修复后试样的疲劳寿命获得大幅延长。

2.2 修复件裂纹扩展速率分析

如图5所示,将母材、修复件与修复后热处理件的裂纹扩展速率进行对比分析,可以看到,修复件和修复后热处理件均高于母材的疲劳裂纹扩展速率,在较小的应力强度因子幅度ΔK时修复试样在循环载荷下开始扩展,在ΔK=10 MPa·m1/2时,修复后热处理件比修复件裂纹扩展速率慢,接近于母材。此外通过对比修复件与热处理件,可以发现在裂纹萌生阶段和失稳阶段,即当ΔK<10 MPa·m1/2和ΔK>15 MPa·m1/2时两者的扩展速率接近,特别是在裂纹扩展后期,可以看到两者速率几乎重合,说明在裂纹扩展后期修复件和热处理件裂纹扩展速率相当。

图5 裂纹扩展速率对比Fig.5 Fatigue crack growth rates comparison

断裂韧度是应力强度因子的临界值,从图5中的裂纹扩展速率曲线可以定性地判断出修复件断裂韧度较母材低,而热处理可以一定程度地提升修复件断裂韧度。相同的应力状态下,较高的断裂韧度可以允许更长的裂纹扩展寿命,从而结构的疲劳寿命也会相应延长。由此,修复试样的疲劳寿命较母材下降,而热处理可以延长修复件的疲劳寿命,这与疲劳寿命的试验结果是吻合的(图4)。

图6为对修复试样与修复后热处理试样进行归一化处理后得到的裂纹扩展速率对比曲线,可以更好地看出修复件与热处理试样的速率区别。在裂纹扩展初期修复试样与修复后热处理试样的疲劳裂纹扩展所需的应力强度因子幅度相当,直到ΔK=10 MPa·m1/2,两者差值达到最大,即修复件是热处理试样扩展速率的2.07倍,而在ΔK大于10 MPa·m1/2后,热处理试样扩展速率逐渐升高,在ΔK=17 MPa·m1/2时,两者扩展速率基本相同。修复试样在ΔK=20 MPa·m1/2时断裂,修复后热处理试样则接近ΔK=24 MPa·m1/2时断裂。

图6 归一化的裂纹扩展速率对比Fig.6 Normalized fatigue crack growth rates

2.3 疲劳断口分析

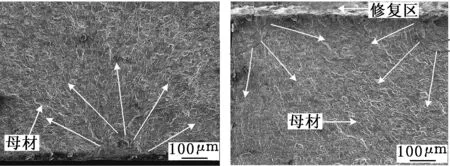

图7为修复件和母材的典型断口形貌。裂纹源是疲劳断裂的起始点,疲劳寿命主要是由裂纹的萌生和稳定扩展的时间所决定的,而裂纹扩展区则是疲劳断口最重要的特征区域。图7a为母材的疲劳断口,可以看到裂纹源萌生位置基本都在表面或亚表面处的夹杂相。图7b、 图7c为裂纹修复疲劳试样,可以发现裂纹源位于修复区与母材界面处,疲劳源的数目有时不止一个(图7b),而经过热处理后的疲劳试样,裂纹源同样起裂于修复区与母材边界处(图7c)。搅拌摩擦修复后的试样,修复区的细晶和超细晶与母材的粗大晶粒间存在尺寸差异,在疲劳载荷作用下,很容易引起应力集中导致裂纹于修复区和母材界面处萌生。

(a)母材裂纹源形貌 (b)修复件裂纹源形貌

(c)热处理件疲劳源形貌图7 疲劳试样裂纹源形貌Fig.7 Crack initiation of base material and friction stir crack repaired specimen

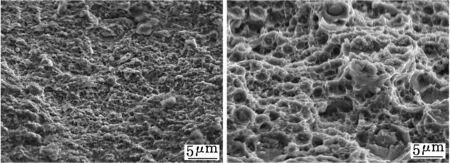

2.4 裂纹扩展试样断口分析

图8为稳定扩展区的断口形貌,图8a是母材的裂纹扩展阶段,断口显示出晶体学平面以及河流花样,表现为准解理断裂特征,断面由许多大小不等、高低不同的小断面组成,各个小断面上的疲劳条带不连续且不平行,但方向大致相同(图8d),裂纹前端处于张开型平面应变状态,在裂纹扩展中不仅有疲劳条带机制,还有晶间分离机制,于是在疲劳断口上同时还伴有二次裂纹的出现。图8b为修复件的裂纹扩展阶段,在修复区中并未发现疲劳条带,这是由于修复区晶粒细化,薄饼状的晶粒被打碎,再结晶成比母材晶粒更细小的等轴晶,所以修复区与母材相比没有准解理特征,但在载荷的作用下形成类似河流状的形貌,并与裂纹扩展方向一致(图8e)。图8c为修复后热处理试样断口,可以看到修复区内存在大面积的疲劳条带,排列致密紧凑(图8f)。这是由于修复过程导致修复区的晶粒、第二相等都被打碎,通过后续的固溶和时效处理,将细小的第二相重新固溶于基材中,由于第二相与母相(α相)的共格程度不同,使母相产生晶格畸变而强化。在经过热处理后,修复件的晶粒变大,因此对比母材可以发现,修复区虽然没有“河流花样”以及由解理面形成的小断面,但试样疲劳条带较母材更多更密。

图8 裂纹扩展试样稳定扩展区Fig.8 Fracture morphology of propagation areas in fatigue crack growth specimens

图9a为母材瞬断区形貌,可以发现断口由大小不均的韧窝组成,其间还存在被劈裂的第二相粒子。图9b为修复试样的瞬断区形貌,可以看到韧窝比较细小密集,分布均匀。由于裂纹的持续扩展,使剩余截面上应力不断增大,裂纹扩展速率相应加快,高倍下看到韧窝较浅且细小,这是由粗大晶粒被搅拌摩擦打碎后形成的细晶造成的,而韧窝小则说明材料塑性变形能力较差。图9c为修复后热处理试样瞬断区形貌,经过热处理后韧窝相较修复试样变大,韧窝更深且存在明显的撕裂棱,韧窝围绕着晶内粗大的残留粒子,部分韧窝内还可以看到颗粒状质点,部分颗粒已经裂开,说明合金的断裂属于韧性断裂,但依然没有达到母材韧窝的断裂极限。通过观察可以看到热处理的试样韧窝大小不等,但分布均匀。

(a)母材瞬断区形貌

(b)修复件瞬断区形貌 (c)热处理件瞬断区形貌图9 裂纹扩展试样瞬断区Fig.9 Final fracture zones of fatigue crack growth specimens

3 结论

(1)经过搅拌摩擦修复后,修复件疲劳寿命达到632 713 cycle,热处理后试样疲劳寿命进一步延长至853 356 cycle,较热处理前延长了34.79%,修复件与修复后热处理件疲劳寿命分别达到母材的36.98%和49.89%。

(2)经过热处理后的试样裂纹扩展速率较修复件低,瞬断区变小。扩展速率从大到小依次为:修复试样,修复后热处理试样,母材。在ΔK=10 MPa·m1/2时,修复试样扩展速率接近母材,随后逐渐升高。

(3)母材裂纹源多萌生于表面或亚表面处的夹杂,而修复件和修复后热处理件裂纹源多萌生于修复层与母材界面,且裂纹源不止一处。稳定扩展阶段,修复试样的修复区形成类似河流状表面形貌,与裂纹扩展方向一致;热处理件则有大面积疲劳条带,多而致密。瞬断区中,修复试样形成小而浅的等轴韧窝,分布均匀,热处理试样韧窝较修复试样稍大,且韧窝大小不等。

[1] 曹景竹, 王祝堂. 铝合金在航空航天器中的应用(1)[J]. 轻合金加工技术,2013,41(2):1-12. CAO Jingzhu,WANG Zhutang. Application of Aluminum Alloy in Aeronautics and Aerospace Vehicle(1) [J]. Light Alloy Fabrication Technology,2013,41(2):1-12.

[2] WANG Jianyun, SOENS H, VERSTRAETE W, et al. Self-healing Concrete by Use of Microencapsulated Bacterial Spores[J]. Cement and Concrete Research,2014,56(2):139-152.

[3] NAM K W, KIM E S. Healing Properties of SiC Ceramics according to Surface Roughness [J]. Materials Science and Engineering: A,2012,547(1):125-127.

[4] ESCOBAR M M, VAGO S, VZQUEZ A. Self-healing Mortars Based on Hollow Glass Tubes and Epoxy-amine Systems[J]. Composites Part B: Engineering,2013,55(9):203-207.

[5] WHITE S R, SOTTOS N R, GEUBELLE P H, et al. Autonomic Healing of Polymer Composites [J]. Nature,2001,409(6822):794-797.

[6] CHEN Xiangxu, DAM M A, ONO K, et al. A Thermally Remendable Cross-linked Polymeric Material [J]. Science,2002,295(5560):1698-1702.

[7] WOOL R P. Self-healing Materials: a Review [J]. Soft Matter.,2008,4(3):400-418.

[8] 钟志平. 大型筒体锻件组织性能控制与高温裂纹修复实验研究[D]. 北京: 清华大学,1998. ZHONG Zhiping. Experimental Study on Microstructure and Property Control and High Temperature Crack Repairing of Large Tube Forgings [D]. Beijing: Tsinghua University,1998.

[9] 韩静涛. 大型饼类锻件夹杂行裂纹形成机理及控制锻造工艺研究[D]. 北京: 清华大学,1995. HAN Jingtao. Study of Formation Mechanism of Inclusion Cracks and Control Forging Technology on Large Disk-shaped Forgings [D]. Beijing: Tsinghua University,1995.

[10] HOSOI A, NAGAHAMA T, JU Yang. Fatigue Crack Healing by a Controlled High Density Electric Current Field [J]. Materials Science and Engineering: A,2012,533(1):38-42.

[11] MURRAY J W, CLARE A T. Repair of EDM Induced Surface Cracks by Pulsed Electron Beam Irradiation [J]. Journal of Materials Processing Technology,2012,212(12):2642-2651.

[12] ZHENG X G, SHI Y N, LU Ke. Electro-healing Cracks in Nickel[J]. Materials Science and Engineering: A,2013,561(3):52-59.

[13] RHODES C G, MAHONEY M W, BINGEL W H, et al. Effect of Friction Stir Welding on Microstructure of 7075 Aluminum [J]. Scripta Materialia,1997,36(1):69-75.

(编辑 袁兴玲)

Fatigue Properties and Crack Propagation Behaviour of Friction Stir Crack Repaired 2A12 Aluminum Alloy

WANG Lei1,2SHAN Yongfeng2REN Jungang3HUI Li1,2ZHOU Song2

1.Department of Electromechanical Engineering, Shenyang Aerospace University, Shenyang,110136 2.Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang,110136 3.Department of Mechanical Engineering and Automation, Northeastern University, Shenyang,110004

The friction stir repaired experiments were conducted on pre-cracked 2A12 aluminum alloy plates, and the samples were heat-treated after repairing. The tests of fatigue life and crack propagation were carried out respectively on the repaired specimens and the heat-treated specimens to study the changes of the fatigue performance. The results show that the fatigue life of repaired specimens after heat-treatment increases by 34.79%. Fatigue lives of repaired and heat-treated specimens account for 36.98% and 49.89% of the base metals. The crack growth rates of repaired specimens are higher than that of base metals, and the heat treatment may reduce the crack growth rates of repaired specimens. Fatigue fractures show that crack sources of the base metals mostly initiate at the surfaces or sub-surfaces, but the crack sources of repaired and heat-treated specimens mainly initiate at the boundaries between the repaired zones and base metals, and more than one crack sources are found. There are no cleavage river patterns in repaired zones of repaired specimens, however, the dense and compact fatigue striations may be found, which are similar to the base metals. The repaired specimens are composed of massive little equiaxed dimples in finial fracture zones, while for the repaired specimens after heat-treatments, the dimples are different in sizes but distribute uniformly.

friction stir crack repairing;fatigue(FSCR);crack propagation;heat-treatment;fracture surface

2016-08-30

国家自然科学基金资助项目(51405309);辽宁省自然科学基金资助项目(2015020183)

TG453

10.3969/j.issn.1004-132X.2017.13.018

王 磊,男,1981年生。沈阳航空航天大学机电工程学院副教授。主要研究方向为航空材料与结构强度。发表论文50余篇。E-mail:wanglei545@gmail.com。单勇峰,男,1986年生。沈阳航空航天大学机电工程学院硕士研究生。任俊刚,男,1982年生。东北大学机械工程与自动化学院博士研究生。回 丽,女,1965年生。沈阳航空航天大学机电工程学院教授。周 松,男,1987年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室工程师。