民用飞机壁板蒙皮及长桁布置结构优化设计

2017-07-20尹伟明孟庆功FANGYangYINWeimingMENGQinggongYANGKun上海飞机设计研究院上海201210ShanghaiAircraftDesignandResearchInstituteShanghai201210China

方 阳 尹伟明 孟庆功 杨 坤 / FANG Yang YIN Weiming MENG Qinggong YANG Kun(上海飞机设计研究院,上海201210)(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

民用飞机壁板蒙皮及长桁布置结构优化设计

方 阳 尹伟明 孟庆功 杨 坤 / FANG Yang YIN Weiming MENG Qinggong YANG Kun

(上海飞机设计研究院,上海201210)

(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

机身壁板是飞机结构设计的重要承载组件,轻量化、高效率、共通性设计及优化是民机设计关注的重点。首先提出一种耦合ABAQUS的Buckle分析及ISIGHT优化的设计方法,利用自编子程序获取ABAQUS屈曲特征值,将特征值输入ISIGHT中计算临界屈曲载荷,同步更新变量参数及ABAQUS文件并提交计算,迭代分析直至优化流程结束。采用上述方法考虑轴向压缩载荷情况,以壁板整体重量最小为优化目标,疲劳应力值为约束条件,对单曲度金属机身壁板的蒙皮厚度,长桁数量及长桁截面厚度等几何参数进行优化。在满足壁板结构承载能力及总重量最小条件下,综合考虑结构载重比,临界应力及壁板加筋比,对比分析出一组最优参数,并与工程算法结果对比吻合程度较好,两者相对误差为3.73%。该优化思路实现FEA平台与优化工作一体化,可用于复合材料壁板设计及结构件减重优化工作,一定程度上可缩短零组件设计周期。

机身壁板;优化设计;屈曲特征值;轴向压缩;有限元分析

0 引言

壁板结构通常是由蒙皮及长桁组合成的承载组件,对于一般壁板结构,受力类型有拉压载荷,面内气动及增压载荷等。壁板承载能力、稳定性(屈曲及压损性能)及结构效率与壁板蒙皮及长桁结构密切相关。孙为明[1]等分析加筋曲板受压载荷的后屈曲承载能力及破坏模式得出长桁截面参数影响壁板轴压破坏许用值。何周理[2]等在研究铝锂合金蒙皮加筋壁板的压缩破坏承载能力对比出挤压长桁-蒙皮结构的承载能力要强于钣弯长桁-蒙皮结构。K.L. Tran et al.[3]总结出壁板蒙皮曲率半径及加筋条截面几何参数对壁板线性屈曲及抗压强度极限有影响,王东[4]等在分析曲线加筋壁板结构的一阶模态屈曲时得出曲筋加筋板比直筋加筋板稳定性更好。因此,如何优化壁板蒙皮、长桁截面参数及布置对提高壁板承载能力、屈曲性能及结构效率很关键,国内外已有许多学者做了该方面的研究工作,归纳起来,大体可分为工程算法、数值优化及实验方法。

Sridhar Chintapalli et al.[5]提出一种结构设计工程优化法,以压缩载荷情况下局部及整体屈曲时质量最小为条件,优化飞机翼盒上部蒙皮壁板的长桁数量,并应用到DLR-F6 风洞试验模型。M. Sadeghifar et al.[6]也以重量最小及最大轴向压缩载荷为目标,采用遗传算法对长桁加筋圆柱形壳体结构进行屈曲分析,总结出长桁数量与壳厚度对稳定性的影响变化趋势相反,长桁截面尺寸比长桁数量对加筋结构重量及临界屈曲载荷的影响更明显。Nithin Kumar K C et al.[7]考虑长桁间距变化,分析整体平壁板的屈曲失效行为,得到一组满足单位重量效率最高的长桁间距。Sherif Farouk Badran et al.[8]采用多目标算法结合实数编码遗传算法优化Y形截面加筋壁板的几何参数,同样以整体壁板极限屈曲载荷和重量为目标,获得一组最优参数变量。王天龙[9]等采用Matlab软件优化机翼J形截面长桁加筋壁板结构,使整个壁板减重达3.24%。张琪[10]等对薄壁加筋板壳进行优化设计,实现了结构减重,而应力及最大变形均在许用范围内。叶广宁[11]等分析铝合金加筋板轴压屈曲临界载荷及屈服模态时,采用工程算法及数值模拟探究筋条类型,筋条间距及数量对壁板屈曲稳定性的影响规律。J.F.Caseiro et al.[12]利用ABAQUS软件对加筋壁板的截面形状及几何参数进行优化,分析不同优化算法对壁板压缩屈曲变形预测的健壮性及鲁棒性。Andrea Spagnoli et al.[13]也采用有限元法结合线性特征值/模态分析筋条长细比,筋条数量或间距对失效模式有很大影响。以上相关工作大多数考虑轴向压缩载荷情况,以结构承载能力及重量最小为目标最普遍,影响因素主要有加筋长桁类型,截面几何参数及壁板壳厚度等。

本文结合ABAQUS分析和ISIGHT优化算法,进一步考虑蒙皮壁板曲率半径情况,以壁板总质量最小(优化过程换算成壁板总截面积)为优化目标,探讨分析铝锂合金蒙皮厚度、长桁数量及截面厚度对轴压载荷情况下壁板初始屈曲变形的影响规律。结合载重比(即承载载荷与总质量之比),临界应力及壁板加筋比分析优化结果,并与工程算法对比分析,最后将最优几何参数用于机身壁板初步设计评估阶段。

1 机身壁板结构设计

1.1 蒙皮最小厚度

机身蒙皮是气密舱受力件,承担剪切力和扭矩产生的剪流及垂直弯矩、水平弯矩产生的拉压应力。压差载荷,剪流及弯矩的组合决定机身蒙皮的厚度。依据典型压力容器机身的受力分析,压差载荷产生纵向拉伸应力σN和横向拉伸应力σT,σT计算如式 (1)所示。考虑疲劳强度,需要控制机身蒙皮应力水平。

式中,σN为蒙皮纵向拉伸应力;σT为蒙皮横向拉伸应力;ΔP为气密舱内外压差;R为机身蒙皮当量半径;δ为蒙皮最小厚度。

本次机身当量半径取R=2 960 mm,内外压差ΔP=0.06MPa,考虑机身设计的环向应力水平σT=100 MPa,代入式(1):

计算蒙皮最小参考厚度约为1.78mm。

1.2 蒙皮、长桁及隔框组合壁板

壁板蒙皮为单曲度,长桁采用“2”字形钣弯型材。图1(a)中,h=28.0mm,b=25.0mm,R=8.0mm,与隔框(图1(b))组成的壁板结构及尺寸如图2所示。

壁板蒙皮采用铝锂合金2060-T8E30,长桁及隔框为铝合金材料,材料参数见表1[14]。

表1 材料参数

2 优化思路及参数

结合ABAQUS软件及ISIGHT软件,选用全局优化算法——多岛遗传算法(MIGA),避免优化过程出现局部最优解情况。以壁板总重量(优化过程换算成总截面积参数S)最小为优化目标,疲劳应力为约束条件,长桁根数及截面厚度,蒙皮厚度三个参数为优化输入变量。

对图2壁板结构,在轴向压缩载荷情况下,首先利用ABAQUS进行buckle线性屈曲分析,分析结束后用自编子程序提取壁板的一阶屈曲特征值,作为输入值在ISIGHT中计算初始屈曲临界应力和载荷,并与约束条件的应力值比较,确定该迭代步优化输入变量值的合理性,同时计算壁板总截面积(含长桁截面),迭代分析和优化直到整个流程结束,如图3为优化流程图。

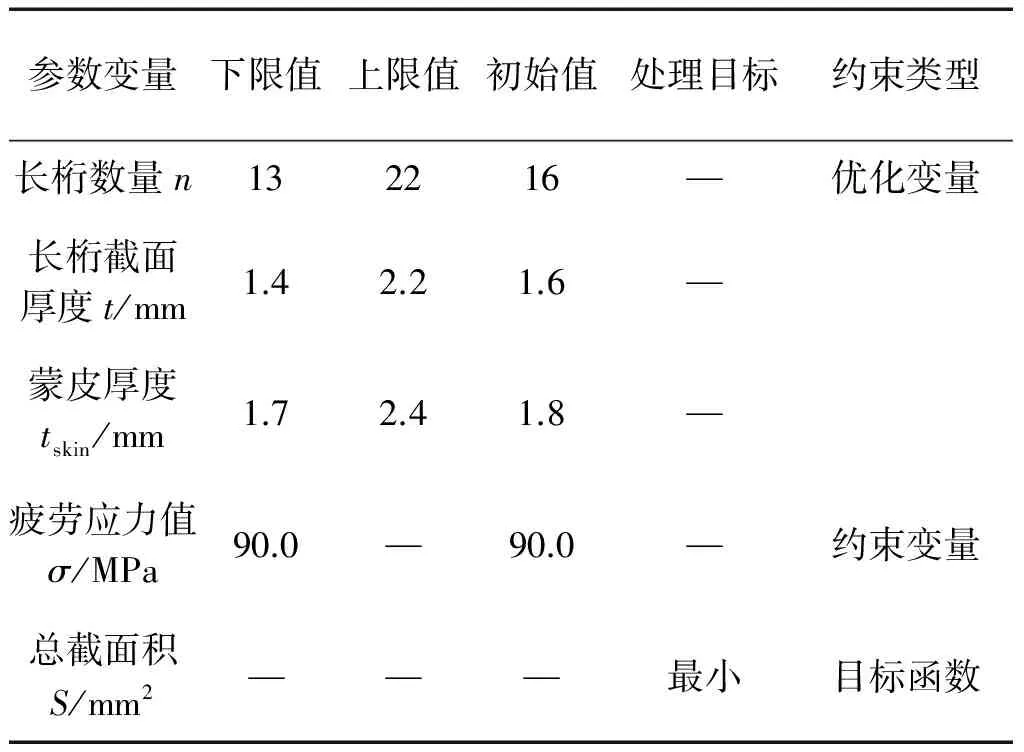

在ISIGHT中进行几何参数优化分析,其参数设置见表2。

表2 优化参数设置

输入变量: 13≤n≤26;1.4mm≤t≤2.2mm;1.7mm≤tskin≤2.4;

约束变量:σ≥90.0MPa;

目标变量:S=(25.0t+(28.0-8.0-2t)t+3.141 5(8.0+t/2)t)n+2 814.14tskin

3 优化结果和分析

3.1 数值分析结果

对比分析图4及图5曲线,根据壁板总截面积最小(即总质量最小),考虑临界应力不小于90Mpa(图6所示),得出长桁根数合适范围为15~19根。若长桁根数小于15(长桁间距201.0mm),临界屈曲应力不满足壁板使用应力要求;长桁根数大于19(长桁间距156.3mm),载重比及总质量变大,临界应力越来越大,对壁板的疲劳寿命有减弱作用。图7为壁板加筋比变化曲线,参考设计手册[15]增压机身结构加筋比参考值为,长桁根数为18(长桁间距165.5mm)的加筋比为0.35,接近0.3;长桁根数大于18,加筋比有变大趋势,高的加筋比反而不会产生轻质结构[15],这与图4中总截面积曲线的变化趋势吻合。

3.2 工程算法分析

对于典型正交各向异性矩形板的四边固支、单向受压缩载荷情况,图8所示[16],当板的屈曲载荷计算如式(2)所示[16]:

其中,R为蒙皮曲率半径,Eeq_skin为蒙皮加载方向等效刚度,Nxcr_skin为板面内所受的压缩载荷。考虑蒙皮壁板受载时,长桁承受的载荷由式(4)计算[17]:

式中,Eeq_str为长桁受载轴向等效刚度。因此,整个壁板初始屈曲载荷为式(5)[17]:

其中,n为长桁根数。

当长桁根数为18,隔框间距为433mm,长桁间距为165.5mm,蒙皮曲率半径为2 960mm,数值分析优化确定蒙皮厚度为1.78mm。此时a/b=433/(165.5-25)=3.08<4,按照工程算法,计算蒙皮面内弯曲刚度系数Dij。

D12=vD11=0.3×39 854.25=11 956.27(N·mm)

Nxcr_skin=12 477.87N

Nstr=12 706.94N

按工程算法计算,壁板初始屈曲载荷Ncr为:

Ncr=nNstr+(n-1)Nscr_skin=18×12 706.94N+17×12 477.87N=440.85KN

而数值优化分析得到的初始屈曲载荷为:

Nsr=457.29KN

两者相对误差e为:

可见,数值分析比工程计算的初始屈曲载荷值大3.73%(在5%允许误差范围内)。

此外,长桁根数范围为13~22时,长宽比a/b<4,采用工程计算式(3)~(5),根据数值优化参数,可以计算其它情况的理论屈曲载荷,并用式(6)与数值分析结果进行对比,如图8所示。

式中,e表示相对误差;Nsr、Ncr分别代表数值分析和工程算法值。

从图9中相对误差变化曲线可知,采用工程算法与数值分析的结果吻合程度较好,最大相对误差为-13.7%,而最优一组参数情况下的误差为3.73%。

因此,依据数值分析和工程算法结果,综合考虑壁板总截面积最小(即质量最小)、载重比、临界应力、疲劳寿命及壁板加筋比因素,确定出长桁根数n=18,长桁间距d=165.5mm最合适,此时长桁截面厚度tstr=1.41mm,蒙皮厚度tskin=1.78mm。根据某机型壁板结构设计要求,将该组优化参数用于前机身壁板蒙皮及长桁布置的初步评估设计方案。

4 结论

采用上述耦合分析及优化计算方法,对壁板蒙皮及长桁结构进行布置优化设计,得到以下几点结论:

1)根据ABAQUS有限元分析及ISIGHT优化计算,确定出壁板蒙皮厚度为1.78mm,长桁间距为165.5mm,长桁截面厚度为1.41mm最合适;

2)数值优化分析结果与理论工程算法结果吻合程度较好,在最优的一组参数情况下,两者相对误差为3.73%;

3)该优化分析思路,实现了FEA分析与优化工作一体化,局限在于分析只考虑壁板线性屈曲行为,后续可进一步分析后屈曲变形的非线性行为特点。

[1] 孙为民, 童明波, 董登科, 李新祥. 加筋壁板轴压载荷下后屈曲稳定性试验研究[J]. 实验力学, 2008, 04:333-8.

[2] 何周理, 张景新. 铝锂合金飞机壁板压缩性能研究[J]. 中国民航大学学报, 2012, 03:51-5.

[3]TranKL,DoutheC,SabK,DallotJ,DavaineL.Bucklingofstiffenedcurvedpanelsunderuniformaxialcompression[J].JCONSTRSTEELRES, 2014, 103:140-7.

[4] 王东, 徐元铭. 曲线加筋壁板的优化设计框架系统研究[J].飞机设计, 2015(05):17-22.

[5]ChintapalliS,ElsayedMSA,SedaghatiR,AbdoM.Thedevelopmentofapreliminarystructuraldesignoptimizationmethodofanaircraftwing-boxskin-stringerpanels[J].AEROSPSCITECHNOL, 2010,14(3):188-98.

[6]SadeghifarM,BagheriM,JafariAA.Multiobjectiveoptimizationoforthogonallystiffenedcylindricalshellsforminimumweightandmaximumaxialbucklingload[J].THINWALLSTRUCT, 2010,48(12):979-88.

[7]KumarKCN,GuptaG,LakheraS,ShaikhA.StructuralOptimizationofCompositeStiffenedPanelofaTransportAircraftWingusingCAETools[J].MaterialsToday:Proceedings. 2015,2(4-5):2588-94.

[8]BadranSF,NassefAO,MetwalliSM.Y-stiffenedpanelmulti-objectiveoptimizationusinggeneticalgorithm[J].THINWALLSTRUCT, 2009,47(11):1331-1342.

[9] 王天龙. 基于遗传算法的某大型飞机壁板结构优化设计[J]. 江苏科技信息, 2015(19):48-50.

[10] 张琪. 基于有限元的薄壁结构建模及尺寸优[J]. 强度与环境, 2015(03):42-6.

[11] 叶广宁, 邵青, 何宇廷, 冯宇. 铝合金加筋板轴压屈曲稳定性的有限元分析[J]. 机械工程材料, 2013(03):83-86.

[12]CaseiroJF,ValenteRAF,Andrade-CamposA,YoonJW.Elasto-plasticbucklingofintegrallystiffenedpanels(ISP):Anoptimizationapproachforthedesignofcross-sectionprofiles[J].THINWALLSTRUCT, 2011,49(7):864-873.

[13]SpagnoliA.Differentbucklingmodesinaxiallystiffenedconicalshells[J].ENGSTRUCT, 2001.

[14] 李 东.CDS0001:C919飞机金属材料选用目录[S].上海:上海飞机设计研究院,2015.02.15F版。

[15] 牛春匀.实用飞机结构应力分析及尺寸设计[M].北京:航空工业出版社,2009.

[16] 童贤鑫.复合材料结构稳定性分析指南[M].北京:航空工业出版社,2002,9:6-10.

[17]YumingMo,DongyunGeetal.Experimentandanalysisofhat-stringer-stiffenedcompositecurvedpanelsunderaxialcompression[J].CompositeStructures,Volume123, 2015,150-160.

Optimization Design of Panel Skin and Stringer Configuration for Civil Aircraft

Aircraft fuselage panel is one of the important load carrying members in structure design. The characteristics of lightweight, high efficiency, commonality and optimal design for civil aircraft have been attracted much attention in the past decades. In this study, an optimization methodology coupling ABAQUS buckle analysis and ISIGHT optimization was presented. The buckle eigenvalue was extracted from linear buckle analysis in ABAUQS using subroutine firstly, which was then input into ISIGHT for critical buckle load calculation. Meanwhile, the optimized parameters and ABAQUS input file were updated simultaneously for iterative analysis subsequently until the optimization procedure was finished. By utilizing the proposed method, the optimization study considering minimal weight as objective and fatigue stress as constraint respectively for metallic fuselage panel design was conducted under axial compression. The panel skin thickness, stringer number and cross section thickness of stringer were taken into account for optimization. Finally, the ratio of load-carrying to weight, critical stress and panel stiffening ratio were evaluated comprehensively to obtain optimal geometrical parameters both satisfying structural load carrying capacity and minimal weight. Besides, the optimal results were in reasonable agreement with theoretical results with a relative error of 3.73%.This method achieves the platform integration of FEA and optimization, which can provide further guidance for weight saving design of structural component and composite panel, therefore leading to time saving for aircraft component design in a certain degree。

fuselage panel; optimization design; buckle eigenvalue; axial compression; finite element analysis

10.19416/j.cnki.1674-9804.2017.02.011

V214.4

A

方 阳 男,硕士,助理工程师。主要研究方向:飞行器结构设计;E-mail:fangyang1@comac.cc

尹伟明 男,本科,高工,主要研究方向:飞行器结构设计;E-mail:yinweiming@comac.cc

孟庆功 男,硕士,研究员。主要研究方向: 飞行器结构设计;E-mail:MengQinggong@comac.cc

杨 坤 男,硕士,高工。主要研究方向:飞行器结构设计;E-mail:yangkun@comac.cc