水工结构细微裂缝化学灌浆技术

2017-07-19张勇

张 勇

(长江三峡通航管理局 基建办公室,湖北 宜昌 443002)

水工结构细微裂缝化学灌浆技术

张 勇

(长江三峡通航管理局 基建办公室,湖北 宜昌 443002)

水工结构细微裂缝的裂缝开度小、缝面堵塞较为普遍、灌浆难度大,利用传统的裂缝灌浆工艺难以保障灌浆质量。结合工程实际,系统分析了传统灌浆工艺进行水工结构细微裂缝化学灌浆存在的不足,对现有的裂缝灌浆压力理论进行了探讨,认为水工结构细微裂缝化学灌浆技术的关键是提高可灌性,提出了“无损+高压+多孔并灌”的水工结构细微裂缝灌浆技术内涵,并详细阐述了粘贴灌浆嘴、裂缝表面封闭、清洗剂洗缝、专用设备灌浆、多孔并灌、提高灌浆压力等主要工序内容、施工工艺及质量控制要点。本成果可以显著提高水工结构细微裂缝化学灌浆的效果,又能避免灌浆孔成孔及凿槽嵌缝造成的结构混凝土表面损伤等问题,是水工结构裂缝化学灌浆技术的有机组成部分和重要补充。

水工结构;细微裂缝;灌浆嘴;多孔并灌;高压灌浆;化学灌浆技术

1 研究背景

混凝土属多相复合脆性材料,当混凝土拉应力大于其抗拉强度,或混凝土拉伸变形大于其极限拉伸变形时,就会产生裂缝。水工混凝土结构体积大、施工环境复杂、质量控制难度大,受混凝土原材料、结构型式、分缝分块、浇筑层厚、结构配筋、温度控制以及施工等因素的综合影响,裂缝是混凝土水工结构中常见的、难以避免的质量缺陷[1]。

水工结构裂缝处理方案与裂缝规模、所在位置、混凝土功能等因素有关。一些规模较小且对混凝土结构整体性、耐久性及防渗性等功能影响不大的裂缝,可不进行处理。比如:葛洲坝工程规定,对于缝宽<0.2 mm抗冲耐磨区外的I类裂缝,一般不作处理[2];《水工混凝土建筑物缺陷检测和评估技术规程》(DL/T 5251—2010)[3]规定,位于室内或露天环境、缝宽<0.2 mm的 A类缝,可不进行处理;《水运工程大体积混凝土温度控制技术规程》(JST 202-1—2010)[4]规定,缝宽≤0.1 mm时,无需修复。因缺乏裂缝划分的统一标准及规范用语,为论述方便,本文将这些缝宽<0.2 mm、规模较小的裂缝泛称为细微裂缝。

化学灌浆适用于裂缝面渗水等各种特殊环境,灌浆材料对混凝土具有浸润能力好、缝面黏结强度高、不会破坏结构混凝土表面整体性等优点,尤为重要的是化学灌浆不同于裂缝嵌填修补等表面处理方案,不会在高速水流作用下产生修补材料剥离、脱落、冲刷等质量问题,因此化学灌浆是十分理想的裂缝修复方式。然而,受灌浆材料、灌浆设备及施工工艺等局限,过去采用化学灌浆进行水工结构细微裂缝处理的工程实例却较少。由于缺乏对水工结构细微裂缝化学灌浆技术的系统全面研究,水工结构细微裂缝灌浆中的嵌缝止漏、灌浆管设置、灌浆过程控制等施工工艺与普通裂缝灌浆工艺措施完全相同,灌浆效果极不理想,影响到通过化学灌浆来恢复混凝土结构的整体性能的效果。

在三峡工程缺陷处理期,通过认真分析、现场试验及工艺创新,形成了特点鲜明、针对性强、运用效果好的水工结构细微裂缝化学灌浆技术[5-8]。此后经十多年的发展,水工结构细微裂缝化学灌浆技术已更加成熟。本文利用三峡工程、向家坝电站、白鹤滩电站等工程化学灌浆工程实践,全面阐述了采用传统裂缝灌浆工艺进行水工结构细微裂缝灌浆存在的不足,对现有的灌浆压力理论成果进行了探讨,提出水工结构细微裂缝化学灌浆技术的主要内容、施工工艺及质量控制要点等。

2 采用传统工艺进行细微裂缝灌浆存在的不足

水工结构裂缝化学灌浆著述很多,传统灌浆工艺可概括为:钻孔埋设灌浆管—裂缝表面凿槽嵌填止漏—风水轮换进行灌浆孔和裂缝面清洗—灌浆—拆除灌浆管及缝面止漏材料清理—堵孔及凿槽面修补等[2,9]。对于较大规模裂缝而言,传统的裂缝化学灌浆技术成熟、工艺全面、效果可靠,对裂缝修复起到了重要作用。水工结构细微裂缝的开度小,裂缝内夹渣、混凝土析出物、裂缝成孔及凿槽粉尘等均会造成缝面堵塞,严重影响到化学灌浆效果。与此同时,灌浆时在裂缝表面产生的压力低,浆液推进速度慢,灌浆时间长,灌浆效果差。具体而言,采用传统工艺进行水工结构细微裂缝灌浆,主要存在以下不足。

2.1 钻孔粉尘易造成缝面堵塞

传统灌浆采用钻孔埋设灌浆管的方式。水工结构细微裂缝开度太小,不论采用风钻、电锤等干式钻孔,还是采用钻机湿式钻孔等成孔方式,灌浆孔的钻孔施工都会导致一些粉尘沿灌浆孔进入裂缝内部,造成灌浆孔至裂缝之间的通道堵塞。裂缝越小,钻孔造成堵塞的可能性就越大。受风压和水压作用力方向的影响,采用风水轮换进行灌浆孔及缝面清洗的难度大、效果差。

由于灌浆孔及其附近的缝面堵塞,直接影响到浆液通过灌浆孔进入到裂缝内部,即使部分浆液能够灌入缝内,但受缝面堵塞影响,裂缝内的灌浆压力衰减严重,浆液在缝内扩散动力十分有限,难以保障灌浆效果。

2.2 裂缝表面凿槽破坏混凝土结构表面整体性

传统灌浆采用裂缝表面切槽嵌填堵漏材料的嵌缝止漏工艺,待灌浆结束以后清除切槽部位止漏材料,再进行回填修补。不论采用何种材料、何种工艺对切槽部位进行回填修复处理,都难以使嵌填材料与结构混凝土融为一体,在复杂恶劣的使用条件下,极易造成切槽部位修补材料的脱落。特别是当裂缝位于高速水流作用区域时,嵌缝材料脱落会引起局部水流紊乱,导致结构混凝土表面受到较大的水流力作用,从而产生连锁效应,造成结构混凝土表面的迅速破损。

2.3 缝面污染物清洗困难

混凝土结构产生裂缝时,造成裂缝面两侧细微砂粒失去水泥浆包裹而剥落,充斥在裂缝内部,其他外部杂质及污染物也会在水的作用下带入缝内,附着在裂缝内部。此外,混凝土材料在水的作用下还会产生钙化物,造成裂缝堵塞。裂缝产生的时间越长,缝内附着物就越多,附着力也越大,严重时将造成裂缝全部堵塞。裂缝开度越小,裂缝堵塞情况就越严重,对化学灌浆的影响则越明显。

采用传统的风水轮换工艺进行裂缝的缝面清洗时,风压力和水压力受裂缝面堵塞影响衰减严重,很难有效地清除裂缝表面附着物。裂缝开度越小,清洗效果越差,可灌性就越差。

2.4 单孔灌浆时间短、灌浆压力低

为利用灌浆孔排除缝内空气及余水,传统灌浆工艺通常采用一个灌浆孔灌浆,相邻灌浆孔敞开排气和排水,待其出浆后再并联灌浆的逐孔灌浆工艺。工程实践表明,细微裂缝连通性较差,相邻灌浆孔出浆的可能性很小,因此细微裂缝灌浆基本上等同于单个灌浆孔的逐孔灌浆。为了控制每一条裂缝的灌浆总时长,必须保证每一个灌浆孔的单孔灌浆时间很短。

确定灌浆压力时总会涉及到2方面的问题:一是灌浆压力过小,浆液扩散速度慢,可能存在浆液充填不密实、黏结不牢固的问题,达不到修补裂缝目的;二是灌浆时会在裂缝尖端产生劈裂应力,当灌浆压力太大,引起的裂缝尖端拉应力超过其抗拉极限时,裂缝就会在灌浆压力作用下延伸,形成灌浆处理的次生缺陷,影响混凝土结构安全[10]。处理矛盾的基本原则是:灌浆时必须确保水工结构安全,杜绝灌浆压力过大导致裂缝的进一步发展。因此,传统工艺确定的灌浆压力一般为0.3~0.5 MPa[2,9]。

2.5 浆材放置时间越长,可灌性越差

使用较为普遍、效果较为理想的水工结构细微裂缝化学灌浆材料均为双组分。该类浆材的特点是从双组分材料混合即开始发生化学反应,反应时间越长,浆材的可灌性就越差。《混凝土裂缝用环氧树脂灌浆材料》(JCT 1041—2007)[11]中利用黏度和可操作性2个指标来表述浆材的可灌性:双组分材料混合均匀时的黏度为初始黏度,规定低黏度型材料的初始黏度<30 mPa·s;浆材从混合均匀起到其黏度值到达200 mPa·s时止,经历的时间间隔即为可操作时间,规定可操作时间>30 min[11]。浆液混合后灌浆的过程,也同时就是浆液不断发生化学反应、浆材黏度越来越大的过程。为保障灌浆质量,裂缝整个灌浆过程必须在可操作时间内全部结束。

水工结构细微裂缝化学灌浆的布孔密度高、进浆速度慢、灌浆耗时长,采用传统集中制浆方法难以确保化学浆材在可操作时间内完成灌浆。

3 “无损+高压+多孔并灌”的细微裂缝化学灌浆技术

采用传统灌浆工艺进行水工结构细微裂缝灌浆存在的主要问题就是可灌性差,因此水工结构细微裂缝化学灌浆技术的关键就是研究如何改善灌浆性能,提高可灌性,保障灌浆质量。结合水工结构细微裂缝的特点以及传统灌浆主要工艺的全面分析,可以通过不损伤结构混凝土表面、提高灌浆压力以及多个灌浆孔同时并联灌浆的“无损+高压+多孔并灌”的化学灌浆技术来提高水工结构细微裂缝化学灌浆的可灌性。其主要特点就是力求从4个方面进行灌浆技术及工艺的创新:一是利用细微裂缝的裂缝深度浅、浆液灌入裂缝、裂缝灌浆量低等特点,采用较小孔径的灌浆管进行裂缝表面注浆,从而改变传统灌浆管的打孔埋管方式;二是利用化学灌浆时浆液在裂缝表面产生的压力较低等特点,采用表面嵌缝止漏工艺来代替传统的凿槽嵌缝止漏工艺;三是针对浆液在裂缝内推进阻力大、灌浆速度慢等问题,采取多个灌浆孔同时并联灌浆的方式,以成倍地延长每一个灌浆孔的灌浆时间;四是利用专用清洗剂进行缝面清洗、提高灌浆压力,同时利用专用灌浆设备使浆液进入灌浆管以前进行混合以改变传统的制浆方式等综合措施,从而有效地解决水工结构细微裂缝灌浆难度大的问题。

3.1 粘贴灌浆嘴和表面封缝止漏

实践表明:采取表面粘贴灌浆嘴来代替钻孔埋设灌浆管的工艺,其进浆强度及粘贴质量能够满足灌浆要求;采用表面封缝替代凿槽嵌填止漏,可以满足嵌缝止漏要求。该技术不但解决了传统工艺对混凝土结构表面的损伤,而且可以避免灌浆孔成孔和传统嵌缝止漏时造成的裂缝面堵塞,还可以提高可灌性。

灌浆嘴(又称注浆嘴)由底部平板及穿透平板的灌浆管2大部分组成,可用铁制或铜制焊接,也可用硬塑料整体铸成。为增强黏结力,在平板灌浆嘴周边布设一些小孔,推荐的基本结构及尺寸见图1[12]。

图1 灌浆嘴示意图Fig.1 Schematic diagram of grout nipple

施工工艺为:缝面浮灰打磨、清洗及晾干—底板四周涂抹薄层环氧胶泥(灌浆管周围1 cm范围内不涂)—定位杆穿过灌浆管并正对缝面—底板与混凝土表面黏结—养护。灌浆嘴埋设间距与裂缝宽度有关,可为0.3~0.5 m。质量控制重点:粘贴面必须打磨清洗干净,确保底板与混凝土表面粘结牢固;固定灌浆嘴时必须确保灌浆嘴与裂缝面交界处无环氧胶泥,不得堵塞灌浆孔。

裂缝表面封堵止漏通常采用环氧玻璃丝布(三油二布)方案。具体工艺为:裂缝两侧30 cm范围内浮灰打磨、清洗及晾干—涂抹环氧胶泥(一油)-覆盖玻璃丝布(一布)—玻璃丝布上涂抹环氧胶泥(二油)—覆盖玻璃丝布(二布)—玻璃丝布上涂抹环氧胶泥(三油)—养护[6]。质量控制要点:环氧涂抹及玻璃丝布宽度须逐层递增,玻璃丝布敷设时必须压实,确保与环氧胶泥之间粘贴密实,不得留有气泡;在灌浆嘴处的表面封堵不得中断,且须确保封缝材料与灌浆嘴之间不得有间隙。

对于缝宽0.1 mm以下的层面缝等极细微裂缝,因灌浆时作用于缝面的灌浆压力更低,在三峡工程缺陷处理期间进一步优化了表面封缝止漏工艺:对于干燥缝面直接涂抹环氧浆液,而对于渗水缝则沿缝堆砌速凝水泥(砂)浆等,同样达到了封堵缝面的目的[7]。

3.2 裂缝专用清洗剂浸泡清洗

该技术是利用对附着于裂缝面的青苔、钙化物等污染物具有溶蚀、剥离作用的专用清洗剂浸泡清洗裂缝面,以提高裂缝的洗缝效果,在改善裂缝可灌性的同时增强灌浆材料与裂缝面的黏结力。

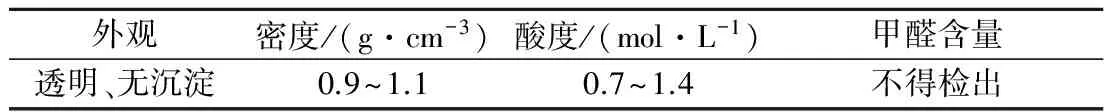

近年来用于向家坝水电站、三峡电站和白鹤滩电站等工程中的ZRY-I型混凝土裂缝专用清缝剂(性能指标见表1),对混凝土裂缝内附着的青苔、钙化物、浮灰等污染物具有很好的溶解效果,且对混凝土本身基本无损伤。为验证清洗效果,2012年在向家坝水电站左岸坝体裂缝处理中分别选取2条裂缝进行对比试验。灌浆后钻孔取芯检查及抗拉强度检测结果表明:使用洗缝剂清洗过的裂缝,浆液填充密实且与缝面黏结良好;专用清洗剂清洗后芯样抗拉强度达1.35 MPa,而采用传统洗缝方式的芯样强度为0.53 MPa,抗拉强度提高了2.55倍。

表1 ZRY-I型混凝土裂缝专用清洗剂指标

施工要点:根据灌浆顺序逐孔灌注裂缝专用清洗剂,灌注压力为设计灌浆压力的60%,待其他灌浆管返出清洗液以后,关闭浸泡30~60 min,再进行压水清洗,将缝内洗缝剂溶解的污染物冲洗出来,最后使用压缩空气吹出缝内余水即可进行灌浆。若灌浆管未返出清洗液,可按清洗剂对裂缝面浸泡时间不低于30 min进行控制。

3.3 提高灌浆压力

裂缝化学灌浆过程涉及到流体力学、流固耦合以及断裂力学等多学科知识。目前通过理论分析、数学模拟等手段计算灌浆压力的论述很多,这些成果表明影响灌浆压力的因素主要包括混凝土材料性能、结构块体尺寸、缝长、缝深(灌浆深度)及灌浆顺序等,但均未考虑裂缝宽度及裂缝面粗糙对灌浆压力的影响[10,13-14]。有待商榷之处包括:分析模型中假定裂缝在微小长度上的裂缝面为平面,而并未考虑裂缝面粗糙、起伏不平等实际情况;未反映裂缝的开度太小时,粗糙缝面在灌浆时对浆液的阻滞作用。因此,通过理论计算确定的裂缝灌浆控制压力值太低,实践表明:裂缝缝宽越小,裂缝宽度对灌浆压力的影响就越大,数值计算的灌浆压力与实际允许灌浆压力之间的差别就越大。因此,水工结构细微裂缝灌浆压力应该远远超过0.5 MPa的传统灌浆控制压力。

事实上,2000—2003年间进行三峡工程水工结构层面缝及细微裂缝灌浆时,即考虑了裂缝宽度对灌浆压力的影响,提高了灌浆控制压力:当裂缝缝宽<0.1 mm时,其最大灌浆压力已达到0.8~1.0 MPa;对于局部微细裂缝,灌浆压力已提高到1.0~1.2 MPa,也未导致裂缝的进一步开裂[6]。

3.4 多孔并灌

传统的逐孔灌浆法只能在裂缝内部形成以单个灌浆孔为中心(类似于正态曲线分布)的浆液传递面,灌浆越深入、浆液传递面越大,浆液在裂缝前沿的扩散长度就越长,作用在浆液前端的灌浆压力就越小,浆液推进速度也就越慢。多孔并灌是指多个灌浆孔同时并联进浆,这样就可在多个灌浆孔之间形成较大的浆液传递面,就可以大大增加作用于裂缝单位长度上的进浆压力。多孔并灌还能够确保每一个灌浆孔有足够长的灌浆时间,也大大缩短了整条裂缝的总灌浆时间。自三峡工程缺陷处理以来,多孔并灌技术已经在多个工程裂缝化学灌浆中得到广泛运用。

多孔并灌的原理是在灌浆机出浆口处加装一个“一进多出”装置,灌浆的基本原则为由裂缝的一端向另一端、由低向高灌浆。下面以5孔并灌来简述多孔并灌过程:首先对缝端1 号孔进行灌注,2 号孔及缝上其他孔敞开排气及排水;2 号孔冒出原浆或1号孔灌浆时间达到15 min后,接上2 号孔进行与1号孔同步灌注;依此法进行3 号孔、4 号孔、5号孔接入灌注;待6 号孔冒出原浆后且1号孔灌浆时间达到60 min后,结束1号孔灌浆转到6号孔灌浆(若6号孔出浆,但1号孔灌浆时间不足时,暂时关闭6号孔,仍继续进行1号孔灌浆,直到1号孔灌浆时间满足要求后再转孔),依次类推,直至整条裂缝上的灌浆孔全部接入灌浆。进行最后5个孔并联灌浆时,按最后一个灌浆孔的接入灌浆时间超过60 min作为该缝结束灌浆的标准[15]。

多孔并灌中的并联灌浆孔数量、并联灌浆时间间隔以及转孔时间等,可根据工程实际予以调整。

3.5 专用灌浆设备

为解决传统灌浆设备集中制浆存在的灌浆时间越长、浆材可灌性越差,从而使裂缝总灌浆时间受到较大制约的问题,利用专用灌浆设备将集中制浆调整为随配随灌。该专用灌浆设备组成及工作原理见图2,该设备配有A,B两个储浆罐,储浆罐高度一致,罐体内水平投影面积之比与双组分材料配合比相同;双组分材料在气压泵提供的压力作用下,按比例进入混合器内,浆液流动过程中自行混合均匀,再通过出浆管灌入缝内。

图2 专用灌浆设备工作原理Fig.2 Working principle of special grouting equipment

Lily CD-15型注浆泵即是满足这一要求的专用双组分化学灌浆设备,该进口设备于2000年在三峡工程使用以后,目前已有多款国产化学灌浆设备可以实现这一功能。

4 结 论

(1) 自2000年三峡工程缺陷处理以来,经过十多年时间的工程实践与探讨,水工结构细微裂缝化学灌浆技术更趋成熟,对水工结构缺陷修复发挥了重要作用。其中粘贴注浆嘴、裂缝表面封堵、多孔并灌等部分工艺技术已经纳入《水工建筑物化学灌浆施工规范》(DLT 5406—2010)中。

(2) 水工结构细微裂缝及化学灌浆特点突出,采用相应的化学灌浆技术不但能够保证灌浆效果,还能避免传统灌浆孔成孔和凿槽嵌缝等对混凝土结构表面的损伤。该技术的推广运用将进一步扩大裂缝化学灌浆技术的适用范围,是裂缝灌浆技术的有机组成部分和重要补充。

[1] 王国秉,丁宝瑛,王 历,等.防止水工混凝土裂缝的措施和修补方法[J].山西水利科技,2001,(1):26-33.

[2] 乔生祥,黄华平.水工混凝土缺陷检测和处理[M].北京:中国水利水电出版社,1997:23-64.

[3] DL/T 5251—2010,水工混凝土建筑物缺陷检测和评估技术规程[S].北京:中国电力出版社,2010: 11-12.

[4] JTS 202-1—2010,水运工程大体积混凝土温度裂缝控制技术规程[S].北京:人民交通出版社,2010:3,31.

[5] 廖国胜,黄良锐,魏 海,等.三峡工程永久船闸混凝土层面缝渗水处理[J].长江科学院院报,2000,17(6): 25-28.

[6] 傅自义,赵 葳,王 剑.三峡工程大体积混凝土裂缝处理施工技术[J].水利水电科技进展,2003,23(3):40-43.

[7]黄良锐,苏 杰,廖国胜.三峡工程混凝土微细渗水裂缝补强处理措施研究[J/OL].(2005-08-12)[2016-03-10]. http://www.ccgst.org/display.asp?ArticleID=2611.

[8] 孙义勇,邱 敏.三峡永久船闸化学灌浆工艺[J].人民长江,2007,38(5):4-6.

[9] 黄国兴,陈改新.水工混凝土建筑物修补技术及应用[M].北京:中国水利水电出版社,1998:1-3,8-85.

[10]吴建华,邓少桢,李 焰.混凝土裂缝化学灌浆压力模拟与合适压力探讨[J].人民长江,2015,46(1):15-19.

[11]JC/T 1041—2007,混凝土裂缝用环氧树脂灌浆材料[S].北京:中国建材工业出版社,2007:1-2.

[12]DL/T 5406—2010,水工建筑物化学灌浆施工规范[S].北京:中国电力出版社,2010:17-19,78-83.

[13]张国新,李海枫.用断裂力学研究混凝土裂缝的允许灌浆压力[J].水利水电技术,2009,40(12) :52-55.

[14]陈彦玉.混凝土坝裂缝灌浆关键技术问题探讨[J].长江科学院院报,2011,28(3):54-58,62.

[15]李东林,党玉辉,徐 勇.多孔并联化灌工艺在混凝土裂缝处理中的应用[J].四川水力发电,2007,26(6):8-9,36.

(编辑:罗 娟)

Chemical Grouting Technology for Fine Cracks of Hydraulic Structures

ZHANG Yong

(Infrastructure Office of Three Gorges Navigation Authority, Yichang 443002, China)

As the small opening and common seam blocking of fine cracks in hydraulic structure pose big difficulty to grouting, conventional crack grouting techniques could not guarantee the grouting quality. In this article, the shortcomings of conventional grouting techniques in chemical grouting of fine cracks in hydraulic structure are analyzed based on engineering practice. According to grouting pressure theories, the key of chemical grouting of fine cracks in hydraulic structure is to improve the groutability. On this basis, a technical idea of nondestructive and simultaneous porous grouting with high pressure is proposed, and the contents and techniques and quality control essentials of some procedures, inclusive of pasting grout nipple, crack surface enclosure, washing cracks by cleaning agent, grouting by specific equipment, simultaneous porous grouting, and raising grouting pressure, are expounded. The proposed techniques are part of and important supplement to the existing chemical grouting of hydraulic structure as they could avoid the surface damage caused by grouting holes and caulking, and improve the grouting effect.

hydraulic structure; fine crack; grout nipple; porous grouting; high pressure grouting; chemical grouting technology

2016-04-14;

2016-05-07

张 勇(1965-),男,重庆人,教授级高级工程师,硕士,长期从事水工建筑物缺陷处理研究与实践工作,(电话)0717-6961288(电子信箱)407487591@qq.com。

10.11988/ckyyb.20160352

2017,34(7):121-125

TV6;U6

A

1001-5485(2017)07-0121-05