双液压缸的单作用增压系统建模及仿真

2017-07-19麦云飞

孙 辉,麦云飞

(上海理工大学 机械工程学院,上海 200093)

双液压缸的单作用增压系统建模及仿真

孙 辉,麦云飞

(上海理工大学 机械工程学院,上海 200093)

针对增压系统工作时不能满足性能稳定的问题,采用位置伺服控制的方法设计出复合柱塞缸和非对称液压缸的单作用增压系统,并建立出该系统的数学模型。以位移为控制量,外负载力为干扰量进行模型分析,推导出系统总的传递函数。依据相关参数对增压系统进行Simulink仿真,从时域和频域上分析系统的特性。仿真结果表明,增压系统性能稳定,影响其性能稳定的参数为总流量-压力系数。

增压系统;位移伺服控制;Simulink仿真;传递函数

增压器实质上是一种液压放大器,在液压系统中,局部或某一支路需要高压时,可使用增压器使系统的局部油路或某个执行元件获得比液压泵工作压力高的高压油[1]。输出高压油的方式可分为单作用式和双作用式[2]。由于多级液压缸具有行程大、推力大等优点[3],在多个领域如内高压成形[4]等得到广泛应用。所以可将柱塞式和单出杆液压缸连接,组成多级单作用增压装置。通过对该装置的模型建立、理论推导和Simulink仿真,分析其动态特性。

本文从增压系统的原理出发,着重分析一个增压节拍中活塞杆伸出停止后回程时的动作,推导其回程时系统的传递函数。将伺服放大器、伺服阀、传感器等与增压装置组合,构建出电液位置控制系统[5],通过分析该系统的频率响应特性,寻找影响增压效果的主要参数。

1 单作用增压系统工作原理

如图1所示,1油泵,2溢流阀,3电磁换向阀,4、5单向阀,6单出杆液压缸,7柱塞式液压缸。增压开始时,液压油经油泵1和伺服阀3的左位进入柱塞缸7的低压腔,非对称液压缸高压腔中的液压油压缩并经过单向阀5向系统中输送高压油。增压动作结束后,液压油经伺服阀的右位通过单向阀4流入非对称液压缸的高压腔。遵循静压平衡原理[6]此时单向阀5是关闭的,活塞杆向左移动使得柱塞缸低压腔内的液压油回油箱,即完成一组增压循环。

图1 单作用增压器液压系统图

2 控制原理和基本方程

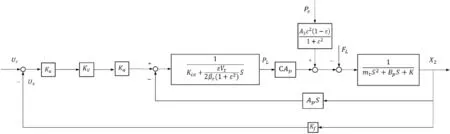

位置控制系统主要由伺服阀液压缸、力传感器和放大器等部分组成,结构模型如图2所示。计算机发出的控制电压信号与反馈电压信号相比较,所得偏差信号经控制器传至伺服放大器。伺服放大器将偏差电压信号放大转换成电流信号输出到伺服阀,伺服阀输出相应的流量,阀芯移动控制液压缸的活塞移动。位移经传感器检测转换成电压信号与指令电压信号进行比较进行误差补偿。[7]

图2 模拟系统结构模型

2.1 伺服放大器

伺服放大器可提高控制电压能量并将其转换成电流信号用于驱动比例电磁铁。将其视为比例环节,表达式为

i=Ka(Ur-Us)

(1)

式中,Ka为放大器增益;Ur为指令电压信号;Us为反馈电压信号。

2.2 伺服阀模型

比例伺服阀可根据输入电流大小比例产生电磁力,使阀芯移动。其传递函数可简化为

x=KV·i

(2)

式中,KV为伺服阀放大系数;i为伺服阀输入电流。

2.3 位移反馈传感器

活塞杆伸出长度可通过位移传感器测得,以电压信息传递给计算机,两者成比例关系

Us=Kf·x

(3)

式中,Kf为反馈传感器增益系数。

3 阀控液压缸环节

3.1 伺服阀的流量方程

推导单作用增压系统时,假设:(1)假定阀与液压缸的连接管道对称且短而粗,忽略管道和阀腔内的压力损失;(2)液压缸每个工作腔内各处压力相等,油温和体积弹性模量为常数;(3)液压缸内、外泄漏均为层流流动[8]。

Q=KqXv-KcPL

(4)

图3 阀控增压系统原理图

3.2 双液压缸的流量连续方程

系统增压动作结束阀芯向左移动,活塞杆返程至压力降稳后,非对称液压缸高压腔流入流量

(5)

柱塞缸低压腔流出的流量

(6)

其中,Cep为液压缸外泄露系数;Cip为液压缸内泄露系数;βe为有效体积弹性模量,包括油液、连接管道和缸体的机械柔度;V1为柱塞缸低压腔有效容积,包括阀、连接管道和低压腔;V3为非对称液压缸高压腔的有效容积,包括阀、连接管道和有杆腔。得

(7)

(8)

(9)

3.3 液压缸和负载的力平衡方程

(10)

A3PL=

(11)

式中,mt为两活塞及负载折算的总质量;Bp为两活塞及负载的粘性阻尼系数;K为负载弹性刚度;FL为作

用在活塞上的任意外负载力。式(4)、式(9)和式(11)是复合柱塞式和非对称液压缸增压系统的3个基本方程,描述其动态特性。拉氏变换为

QL=KqXv-KcPL

(12)

(13)

(14)

图4 单作用增压系统方块图

(15)

(16)

4 控制系统仿真与分析

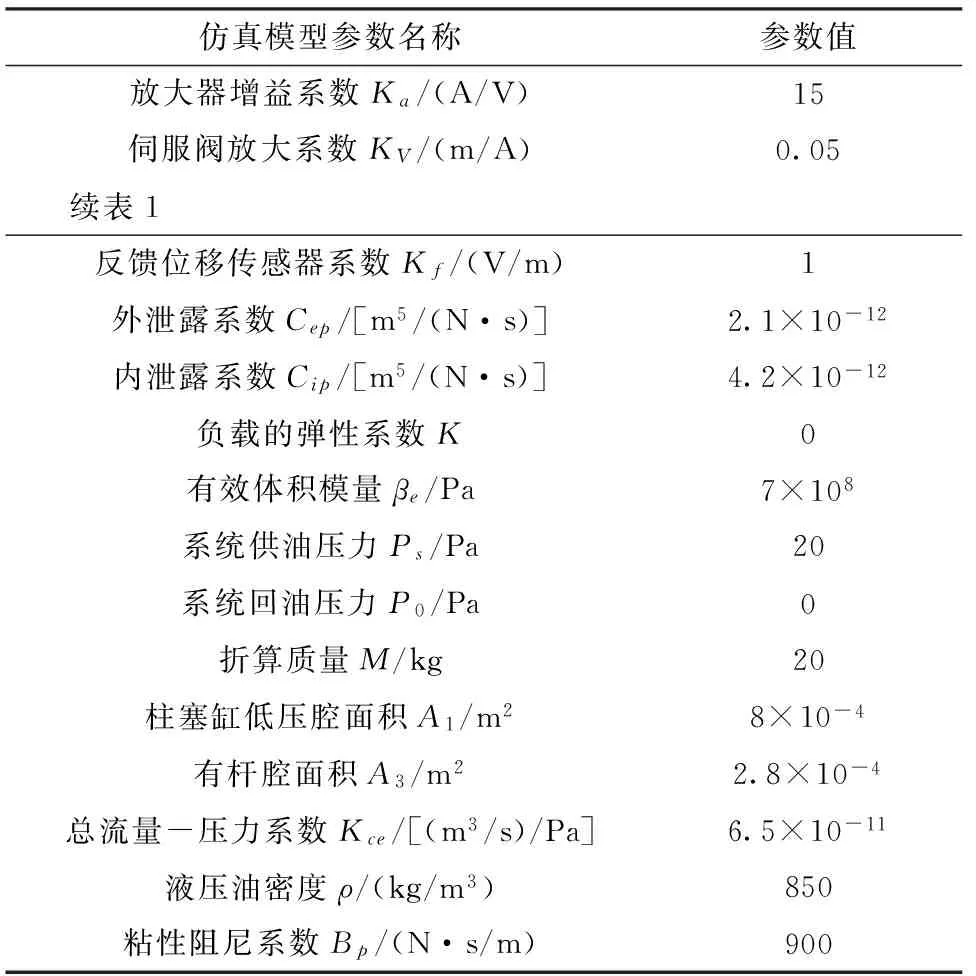

本增压系统要求能够达到的供油压力为80 ,在Simulink环境下对该增压系统进行仿真研究,仿真参数如表1所示。

表1 仿真模型参数名称及参数值

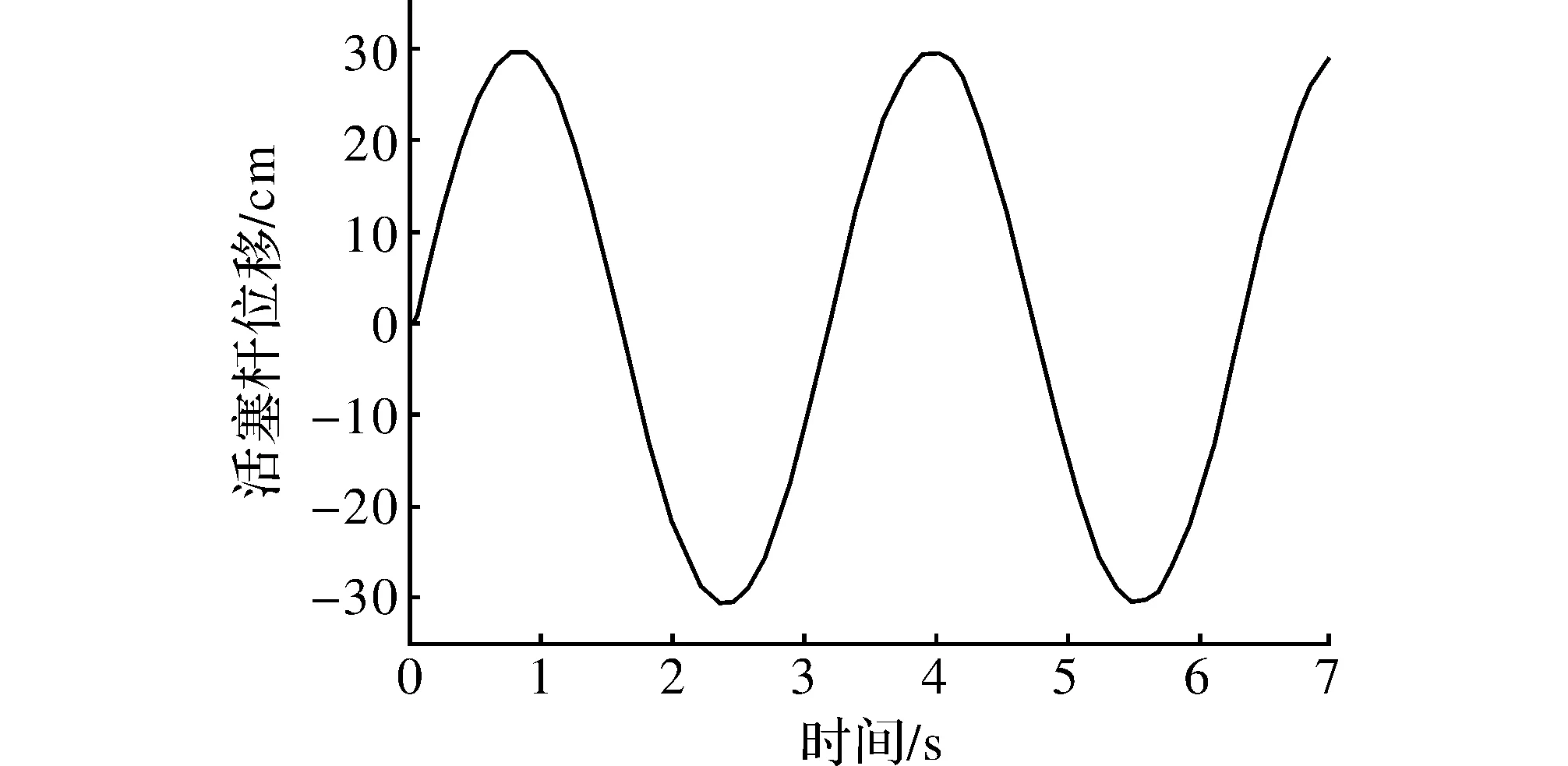

时域分析的性能指标比较直观,图5和图6分别为系统闭环阶跃响应和正弦稳态响应曲线,在阶跃响应下的仿真时间为5 s,输出的活塞杆位移有一定的超调量,约在0.2 s达到稳定;在正弦信号下的仿真时间为7 s,输出的位移跟随性能良好、较为稳定;若要提高系统效率,可通过增大阀的流量系数来实现[10-14]。图7为系统的频域特性伯德图,从图中可以看出系统幅值裕度Kg=19.5 dB,相位裕度γ=58.7°从频域上分析系统稳定;分析系统传递函数式(16)可知,总流量-压力系数Kce对系统的稳定影响较大。

图5 系统闭环阶跃响应

图6 系统闭环正弦稳态响应

图7 位移控制系统的频率响应曲线

5 结束语

先设计出由柱塞缸和非对称液压缸组成的单作用

增压系统;然后以整体系统为对象,采用位置伺服控制方法,建立其数学模型;推导出伺服阀流量方程、流量连续性方程、力平衡方程和整个控制系统的传递函数及方框图;运用Matlab软件对整个系统的Simulink仿真,并对系统进行不同周期不同信号下的响应分析[15]。结果表明,该系统响应稳定,通过分析式(16)可得总流量压力系数Kce对增压系统的响应影响较大,与稳定性密切相关。

[1] 隋文臣,宁玉珊.基于普通活塞式液压缸组成的增压器[J].机床与液压,2010,38(12):72-74.

[2] 靳梦龙.水液压驱动双作用注水泵的设计[D].西安:西安理工大学,2009.

[3] 刘会国.双作用伸缩式液压缸[J].液压与气动,2003(9):62-63.

[4] 苑世剑,韩聪,王小松.空心变截面构件内高压成形工艺与装备[J].机械工程学报,2012,48(18):21-26.

[5] 郑凯锋,陈思忠.比例阀控制非对称液压缸系统的非线性建模与仿真[J].液压与气动,2013(4):25-28.

[6] 余锐平,肖世耀,罗成辉.基于AMESim的液压增压缸的仿真分析[J].佛山陶瓷,2010,16(1):25-27.

[7] 麦云飞,李国妹.液压助力转向器疲劳试验机液压系统建模与分析[J].机械设计,2013,30(2):86-91.

[8] 蒙争争.四通阀控非对称液压缸传递函数的分析和建立[J].合肥学院学报:自然科学版,2006,16(2):23-27.

[9] 王春行.液压控制系统[M].北京:机械工业出版社,1999.

[10] 马亚静.双作用增压缸注水系统的设计与动态分析[D].西安:西安理工大学,2010.

[11] 黎良思,黄义萍,王志祥.模糊控制在液压闭环同步系统中的应用研究[J].电子科技,2015,28(11):147-152.

[12] 吴振顺.液压控制系统[M].北京:高等教育出版社,2008.

[13] 张聚.基于Matlab的控制系统仿真及应用[M].北京:电子工业出版社,2012.

[14] 尔桂花,窦日轩.运动控制系统[M].北京:清华大学出版社,2002.

[15] 周开利,邓春晖.Matlab基础及其应用教程[M].北京:北京大学出版社,2007.

Modeling and Simulation on the Single-acting Booster System of Two Hydraulic Cylinders

SUN Hui,MAI Yunfei

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

For the performance stability on the working booster system, the mathematical model of single-acting booster system combining the plunger and asymmetrical hydraulic cylinder was established by using the method of position servo control. Analyzed the model by controlling the position, the load force as disturbances. So that the overall transfer function of the system was deduced. Simulink simulation was carried out according to the relevant parameters, the time and frequency analysis domain was carried out to acquire the characteristics of system. The result indicated this system was stable and the overall flow-pressure coefficient affected the performance stability mostly.

booster system;position servo control;Simulink simulation;transfer function

2016- 09- 13

孙辉(1993-),男,硕士研究生。研究方向:内高压成形及增压系统设计。

10.16180/j.cnki.issn1007-7820.2017.08.008

TN722;TP391.9

A

1007-7820(2017)08-028-04