直列四缸柴油机倾覆力矩影响因素研究

2017-07-18杜宪峰王俊文闫鹏斌

魏 薇,杜宪峰,王俊文,闫鹏斌,张 磊

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州121001)

直列四缸柴油机倾覆力矩影响因素研究

魏 薇,杜宪峰,王俊文,闫鹏斌,张 磊

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州121001)

通过软件ADAMS/Engine建立柴油机虚拟仿真计算模型,计算获得曲柄连杆机构运动过程中产生的倾覆力矩,并以平衡轴设计变量作为优化倾覆力矩的基础,运用软件ADAMS/Insight模块分析获得倾覆力矩的最佳设计值,同时,倾覆力矩改善前后影响因素分析为平衡轴的结构设计指明了方向,不仅实现了最佳倾覆力矩下的平衡轴结构设计,而且机体二阶往复惯性力得到了明显改善,也验证了平衡机构具有良好的减振效果。

柴油机;倾覆力矩;平衡轴 ;计算模型

低振动、低噪声已经成为柴油机的重要评价指标[1],也是增强产品市场竞争力的主要途径。往复式内燃机的激振力源主要来自运转中产生的不平衡力和不平衡力矩,同时是由内部来抑制发动机振动的减振技术之一。

国内外知名公司新推出的小型四缸高速柴油机大多数采取了平衡措施,但四缸柴油机平衡技术通常局限于对整机二阶往复惯性力的平衡[2-3]。近年来,国内外新开发的直列四缸发动机大多采用安装平衡轴的方法来消减二阶往复惯性力的激振作用,主要有使用单、双平衡轴两种方案[4]。研究结果也表明,加平衡轴可以降低内燃机的振动和噪声,车内噪声与振动也会得到有效的降低[5]。

国内对于引起柴油机剧烈振动的倾覆力矩研究较少。本文从理论上对倾覆力矩的性质、影响因素等进行了分析,同时采用虚拟仿真技术手段探讨了平衡轴设计变量对倾覆力矩的影响,并开展平衡轴的结构改进设计。

1 柴油机倾覆力矩仿真分析

1.1 柴油机仿真计算模型建立

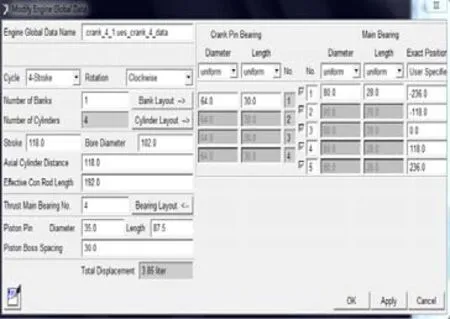

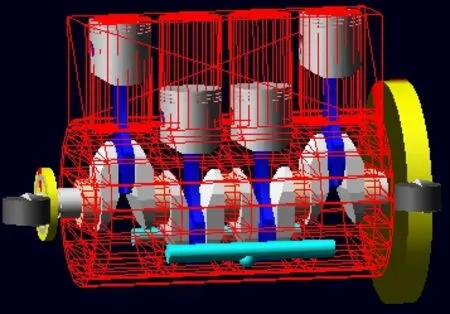

ADAMS/Engine建模基本过程:设置柴油机全局变量来定义柴油机各个组件。在全局变量设定以后,系统会自动生成一组坐标系,坐标系用来定义柴油机组件在整个结构中的相对位置,然后选择安装所需要的柴油机组件,如曲轴,连杆,活塞等。设置和修改柴油机各个组件的几何参数与材料属性如图1所示。

图1 四缸机曲柄连杆机构基本参数

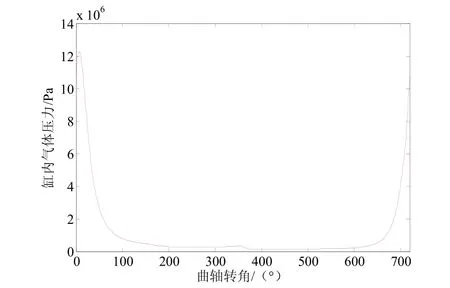

在柴油机额定转速2 800 r/min工况条件下,对所建立的仿真模型施加激励载荷,所施加的气体爆发压力如图2所示。

图2 气体压力示功图

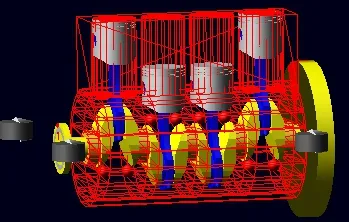

边界条件根据各气缸分别相间180º相位角发火,而且沿着气缸轴向方向施加在活塞顶部,得到柴油机曲柄连杆机构无平衡机构的多体动力学仿真模型,如图3所示。

图3 多体动力学仿真模型

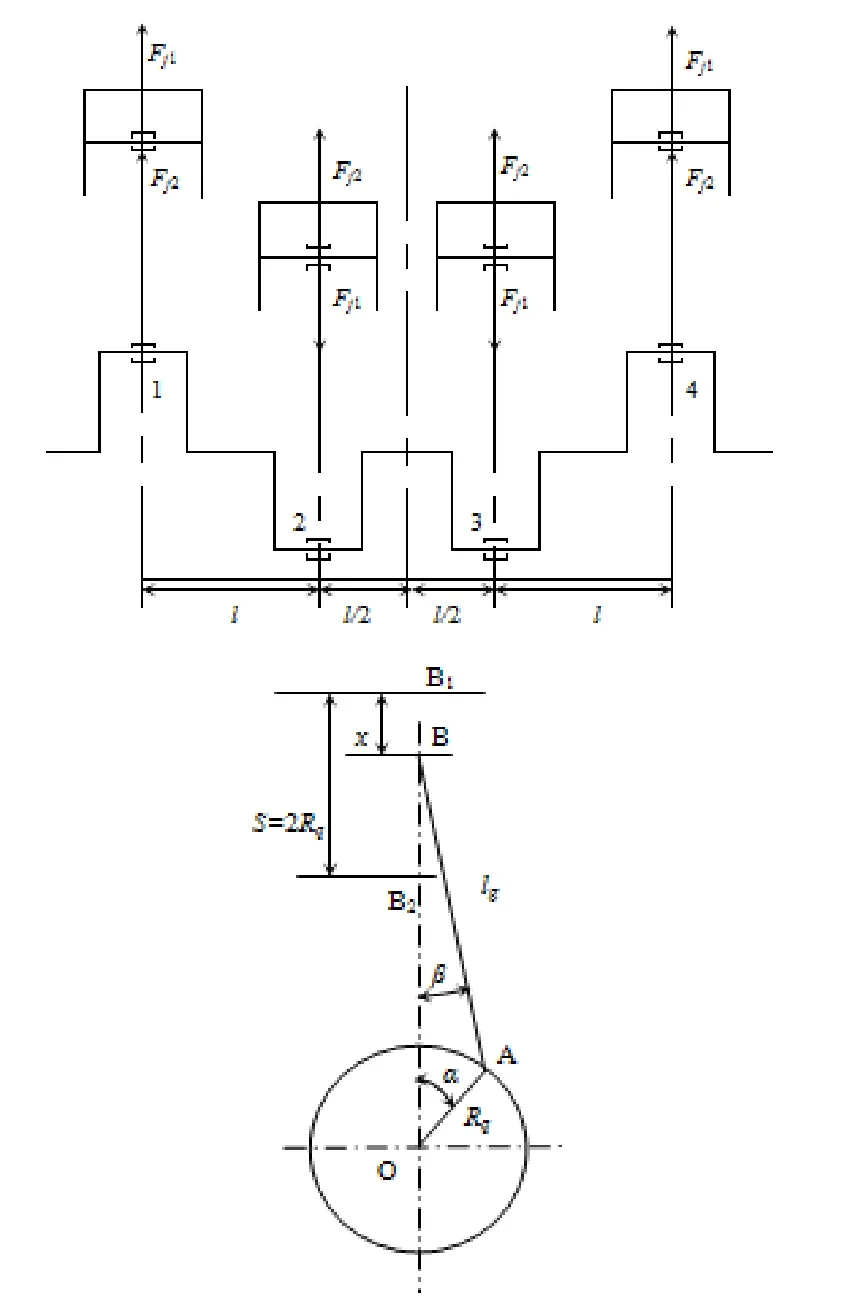

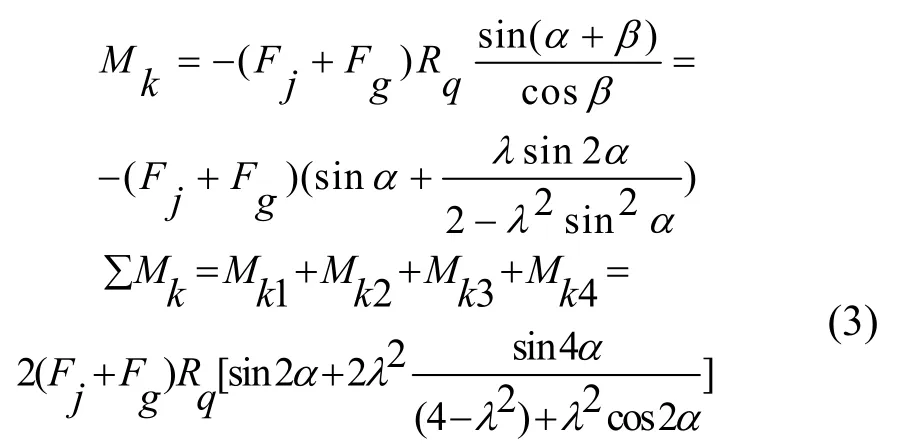

1.2 往复惯性力及倾覆力矩仿真计算分析

四缸柴油机中,各缸以同样的间隔角交替进行做功,四缸柴油机往复惯性力如图4所示,其中Fj为往复惯性力,Fg为气体压力,l为相邻曲柄间的距离,λ=Rq/lg为曲柄连杆比,lg为连杆中心距,Rq为曲柄半径,α为曲柄转角,β为连杆和气缸中心线间的夹角,ω为曲柄旋转的角速度。

图4 四缸柴油机的往复惯性力示意图

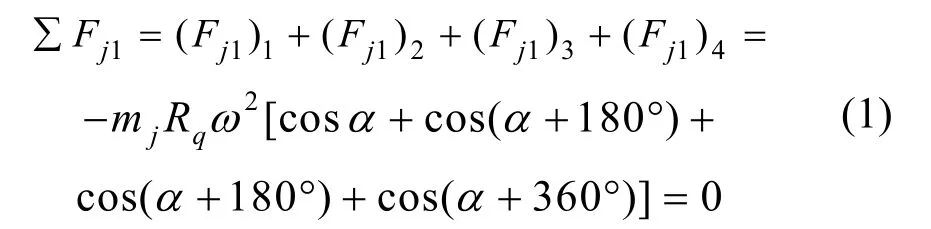

合成一阶往复惯性力。

合成二阶往复惯性力

合成倾覆力矩。

惯性力和气体压力的垂直分力对曲轴中心的力矩为倾覆惯性力矩,使活塞与气缸壁间产生侧向压力,机体产生侧翻的趋势。

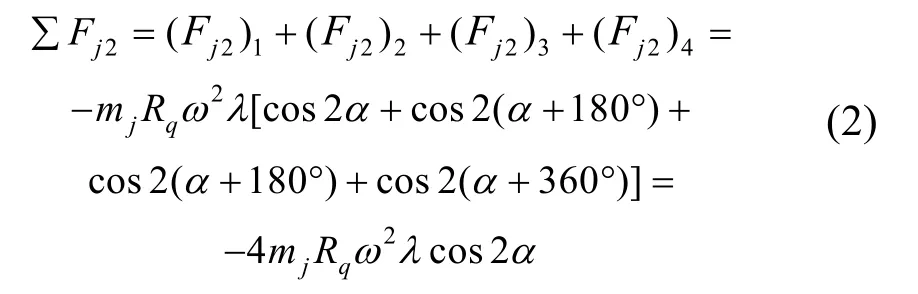

在曲轴转速2 800 r/min工况条件下,对未施加平衡轴的柴油机进行多体动力学仿真计算,得到的总倾覆力矩的时域图如图5所示。

图5 倾覆力矩时域图

由图5可以看出,柴油机的倾覆力的最大峰值为3 150.7 N·m,最小值为-3 122 N·m,峰谷值差为6 272.7 N·m。

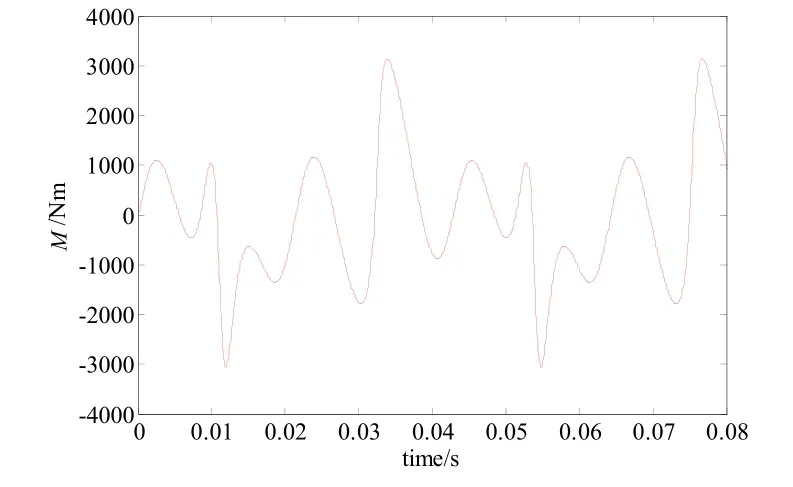

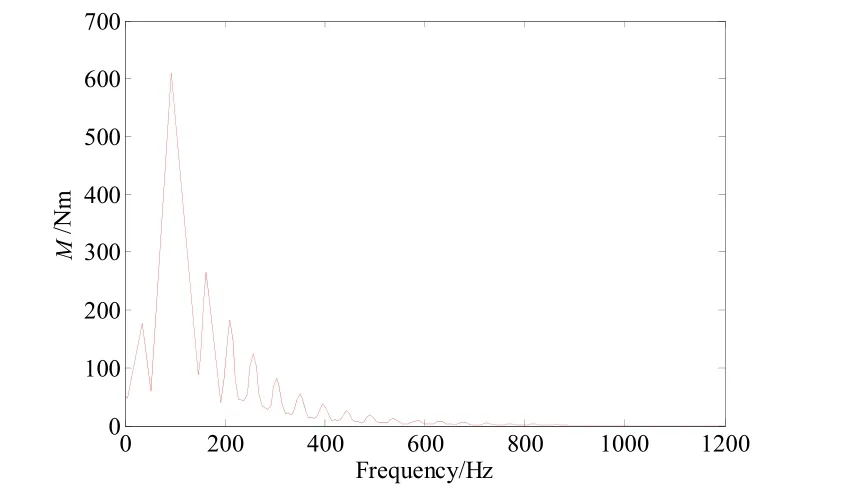

由图6计算结果可知,二阶、四阶、六阶主谐次振动频率分别为93.3、186.6、279.9 Hz,相应的幅值分别为610.6、268.8、73.3 N·m。其中二阶倾覆力矩最大。

图6 倾覆力矩频域图

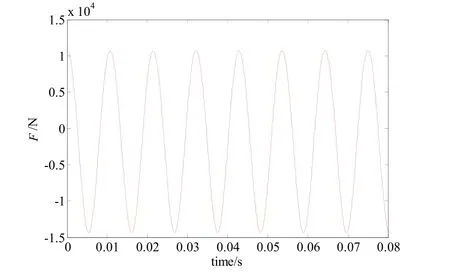

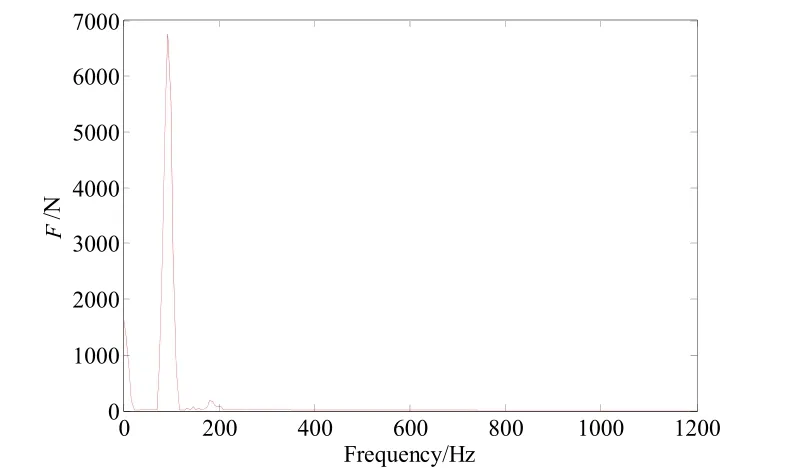

四缸柴油机往复惯性力时域图如图7所示,往复惯性力频域图如图8所示。

图7 往复惯性力时域图

图8 往复惯性力频域图

由图8可见,在曲轴转速2 800 r/min工况条件下,93.3 Hz时往复惯性力最大得出二阶往复惯性力是机体的主要激励力,对应的幅值为6 654.0 N。

2 平衡机构优化设计

2.1 倾覆力矩理论分析

四缸机减振效果包括减小二阶往复惯性力和倾覆力矩,倾覆力矩峰谷的差值越小,柴油机的振动越小则平衡性越好[6]。设计变量为平衡轴结构参数与安装参数。

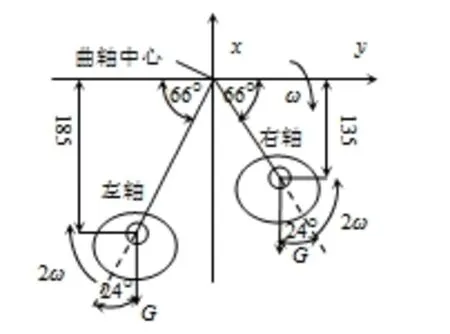

平衡轴设计在不同高度上,轴在垂直(x)方向分量用于平衡二阶往复惯性力 ,水平方向(y)分量相互抵消,因为在垂直方向距离曲轴中心距离不同,两水平分量对曲轴的力矩不同,可部分抵消倾覆力矩。考虑到柴油机机体结构与机构间干涉,两平衡轴分别位于曲轴下方185 mm处和135 mm处。初始平衡轴质心与曲轴中心连线与竖直方向夹角设为24°,平衡轴布置示意图如图9所示。

图9 平衡轴布置示意图

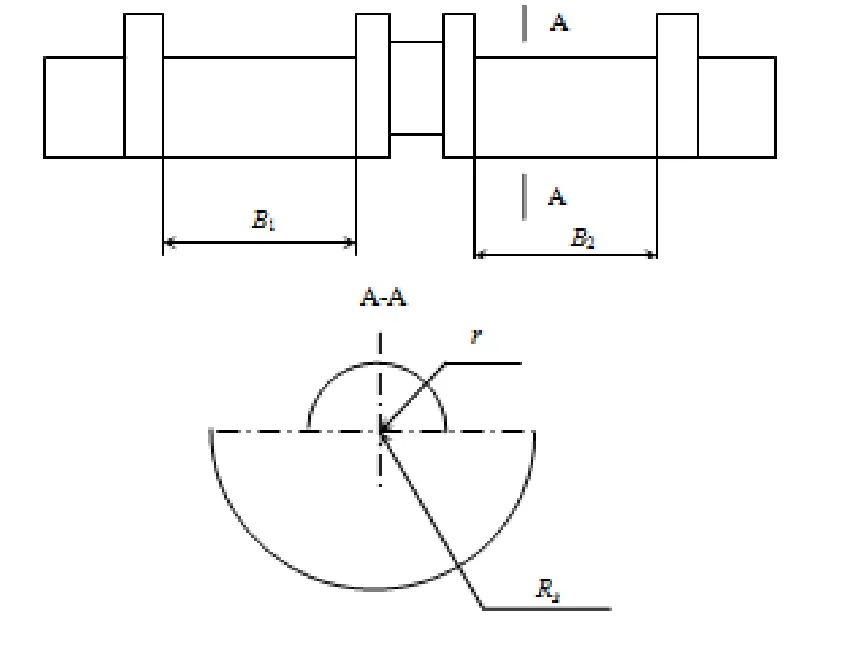

平衡轴设计要求为平衡更多的往复惯性力,而且符合结构要求前提下要易于加工。平衡同样大小的惯性力,扇形平衡块比偏心圆轻,所以选择扇形。

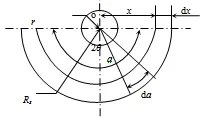

图10 扇形平衡块示意图

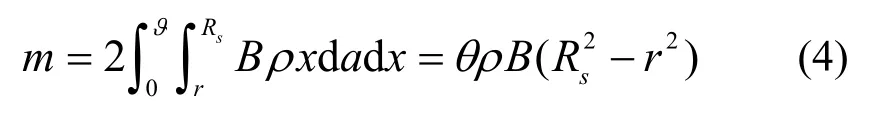

扇形平衡块设计如图10所示,轴颈的半径为r,扇形平衡块半径为Rs,扇形夹角为2θ,宽为B,密度为ρ。

扇形平衡块质量:

产生的惯性力为:

由此可以看出影响平衡轴几何参数有:平衡轴半径,偏心半径,平衡轴的总长,材料密度,同时也是影响倾覆力矩的设计变量。

2.2 确定优化目标与约束条件

柴油机的往复惯性力由于是不平衡力因此传递到支承上的力有切向力与垂向力,有四个支承的直列四缸柴油机,测量标如果为支承上的仿真载荷,则会有多个,目标的最优化值在实验设计中难以找到。运用ADAMS/Insight模块,以最大程度地抵消总的倾覆力矩为测量目标[7-8],则平衡轴最佳设计值容易在仿真后找到,平衡轴的的优化设计可通过仿真计算的优化功能实现。

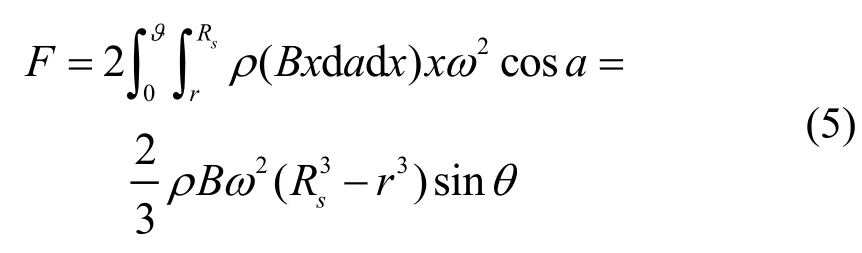

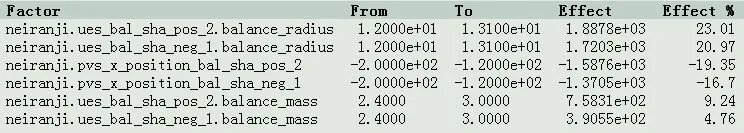

式(1)~(5)中影响倾覆力矩的设计变量可知,平衡轴中心相对于原点的坐标x,y的值与平衡轴的偏心半径r和平衡质量m是影响倾覆力矩的重要因素。同时,约束条件要求进行平衡轴的设计不能破坏柴油机的机体结构,故平衡轴应该安装在柴油机曲轴箱内,而且平衡轴不能和曲轴、曲轴箱之间相互干涉。平衡轴结构设计变量和变化范围如表1所示。

表1 平衡轴结构设计变量和变化范围

2.3 倾覆力矩影响因素计算分析

建立装有平衡轴的柴油机多体动力学模型如图11所示,在标定工况下进行仿真计算。将ADAMS/Engine模块中计算获得的测量目标(总倾覆力矩)导入ADAMS/Insight模块。将平衡轴1与平衡轴2的偏心半径r、平衡质量m、安装位置x(平衡轴中心相对于曲轴中心的水平位移),分别设定为设计变量并仿真计算,通过ADAMS/Insight模块自动创建的工作矩阵进行了64次仿真计算。

图11 带平衡轴的柴油机仿真模型

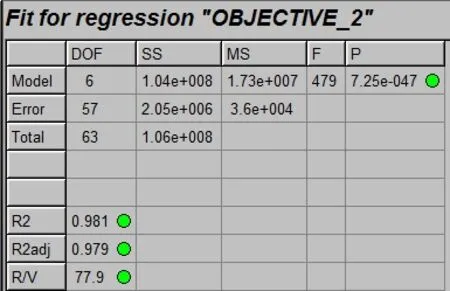

图12是仿真计算后的平衡轴响应面的处理结果,根据结果得出,倾覆力矩的相关系数R/V=77.9,平衡轴响应面和实际情况接近程度R2=0.981(绿圆点显示)接近1,(绿圆点显示)接近1,说明平衡轴响应面和实际情况相符合。

平衡轴各因子对倾覆力矩的影响程度采用HTML网页的格式输出如图13所示,可以看出,平衡轴的安装位置对倾覆力矩结果影响较为明显,平衡轴1和平衡轴2的偏心半径和平衡质量对倾覆力矩影响也非常大。

图12 平衡轴响应面的处理结果

图13 各因子对响应的影响

2.4 倾覆力矩优化与平衡轴结构设计

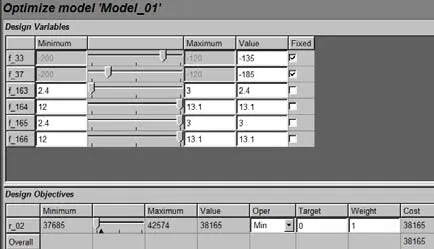

通过ADAMS/Insight模块进行仿真计算,得到平衡轴优化设计结果如图14所示。

图14 平衡轴设计变量优化结果

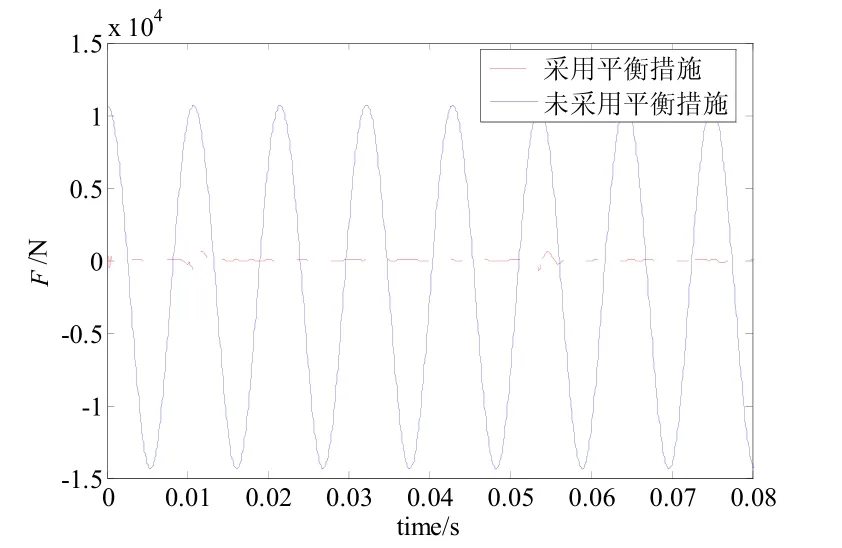

图15 有无平衡措施条件下的往复惯性力对比图

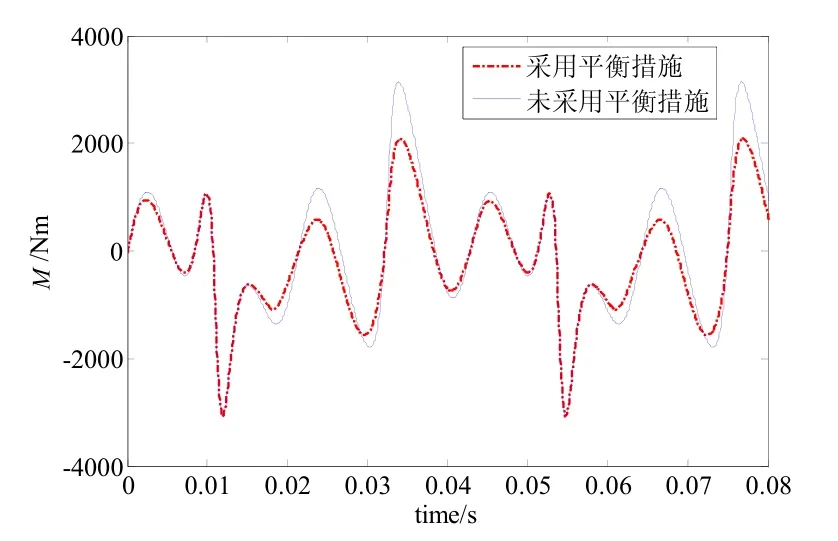

图16 有无平衡措施条件下的倾覆力矩对比图

两平衡轴位置不变,修改柴油机曲柄连杆机构仿真模型中的平衡轴偏心质量和质心,进行多体动力学仿真,柴油机有无平衡措施条件下的往复惯性力对比如图15所示,倾覆力矩对比如图16所示。

由图15可知,机体二阶往复惯性力得到了明显改善,也验证了平衡机构具有良好的减振效果。由图16可知,总倾覆力矩的最大峰值为2 106.0 N·m,最小为-3 017.5 N·m,峰谷值差值为5 123.5 N·m,即倾覆力矩最大的峰谷值差减小了18.32%,加高低平衡轴优化可部分抵消柴油机的倾覆力矩。根据优化结果可知,两根平衡轴有不同的截面尺寸, 为了就减小重力变形采用三个轴承支撑,轴的结构如图17所示。

图17 平衡轴结构设计图

考虑平衡轴的轴承宽度、传动齿轮宽度、装配与轴向定位,取偏心轴段总长为B=B1+B2=270 mm,平衡轴材料密度ρ=7 850 kg/m3,2θ=90o下面根据优化结果以及公式(4)、(5)求出两根平衡轴的截面半径:Rs1=28.3 mmRs2=29.1 mm

不同截面尺寸的两根平衡轴,工作时产生离心力来平衡二阶往复惯性力,同时降低了极少的倾覆力矩,竖直方向上的两根平衡轴相距△X=50 mm,并且平衡轴1在下,与曲轴的旋转方向相同,平衡轴2在上,与曲轴的旋转方向相反,产生少许不平衡力矩能部分抵消倾覆力矩。装配高低平衡轴,使整体结构紧凑并且柴油机有良好的减振效果。

3 结论

(1)通过软件ADAMS/Engine建立柴油机虚拟仿真计算模型,计算获得曲柄连杆机构运动过程中产生的倾覆力矩,为改善倾覆力矩奠定基础。(2)以倾覆力矩影响因素分析为基础,运用软件ADAMS/Insight模块分析获得倾覆力矩的最佳设计值,并实现了在最佳倾覆力矩条件下的平衡轴结构设计。(3)倾覆力矩已经成为影响柴油机整机振动的关键因素,倾覆力矩的改善与平衡轴结构的优化设计有利于实现柴油机整机的低振动研究,对于柴油机设计开发具有一定的指导意义。

[1]Istvan L,Beranek.Noise and Vibration Control Engineering: Principles and Applications[M].USA:Wiley-Interscience, 2005,25(8):34-38.

[2]Na kamura H.A low vibration engine with unique counter balance shafts[C].SAE Paper 760111,2000:400-407.

[3]Ishikawa M,Nakamura Y.Development of resin gear balance shaft system for 2AZ-FE engine[J].SAE Review, 2002,23(12):27-32.

[4]郑忠法,张奠忠,郑国世.直列四缸柴油机二阶往复惯性力平衡机构开发研究[J].汽车科技,2003(5):6-8.

[5]Hirokazu Nakamura.A Low Vibration Engine with Unique Counter-Balance Shafts[C].SAE 760111,1976.

[6]王珊,舒歌群,李小倩,等.直列四缸发动机单平衡轴方案的计算及比较分析[J].汽车工程,2008,28(9): 764-767.

[7]樊文欣,张保成,张雪东,等.直列四缸柴油机平衡机构优化设计[J].内燃机工程,2007,28(6):51-53.

[8]MSC Company.MSC.ADAMS/Engine Help[M].Beijing: Beijing-Higher Education Press,2005:230-235.

责任编校:刘亚兵

Research on Overturning Moment Influence Factors of Four Cylinder in-line Diesel Engine

WEI Wei,DU Xian-feng,WANG Jun-wen,YAN Peng-bin,ZHANG Lei

(Automobile&Transportation Engineering College,Liaoning University of Technology,Jinzhou 121001,China)

The virtual simulation model of diesel was set up by the software ADAMS/Engine, overturning moment crank linkage movement produced was obtained by the calculation of model,and as overturning moment was optimized on the basis of balance shaft design variables,the best design value of overturning moment was obtained by using the software ADAMS/Insight module,while the direction of balance shaft’s structural design is pointed out through analysis of the overturning moment’s influence factors,not only the goal of designing balance shaft structure under the best overturning moment is achieved,but the second order reciprocating inertia force from the crankshaft has also been significantly reduced which proves that the balance mechanism has good damping effect.

diesel engine;overturning moment;balance shaft;calculation model

U469.72

A

1674-3261(2017)01-0028-05

2015-01-06

辽宁省博士启动基金项目(20141200)

魏 薇(1988-),女,黑龙江绥化人,硕士生。

杜宪峰(1984-),男,山东济宁人,副教授,博士。

10.15916/j.issn1674-3261.2017.01.008