大负载工业机器手关键技术研究

2017-07-18李卫民刘牧歌

李卫民,刘牧歌

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州121001)

大负载工业机器手关键技术研究

李卫民,刘牧歌

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州121001)

通过对大负载工业机械手的研究,探究了大负载工业机械手设计中的关键技术,包括总体方案的论证、传动方案的确定、机械结构设计和机架的数值仿真,解决了因机械手负载很大导致的大变形、高能耗和耗材增加等问题。

大负载;机械手;机械结构;气动系统;有限元分析

由于人工成本的逐年上升和恶劣生产环境下的工作需要,为降低成本,提高工作效率,工业机器人的需求正在上升。在2013年,中国工业机器人的销量已经达36 860台,超越日本成为了全球第一大机器人市场。2015年3月,国际机器人联合会发布的最新行业调查报告称,2014年中国凭借54%的增速,成为工业机器人的最大需求国[1-2]。

在工业机器人中,大负载搬运机械手设计复杂。由于负载的加大,系统的变形会随之变大,系统的能耗也会随之增加,控制也越发困难。本文以车轮搬运机械手为例,分析了大负载机械手设计中的关键技术。

1 方案分析与确定

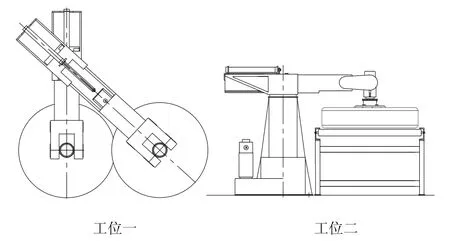

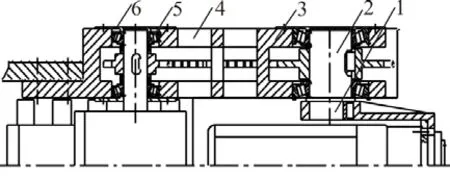

本机械手采用圆柱坐标机械手设计方案。按设工程需要,所夹持件为重量范围为150~170 kg的车轮,且如图1所示。需将车轮在工位一和工位二间搬运。工位一与工位二出于同一条直线上。图2为搬运至工位二后,机械手工作状态。

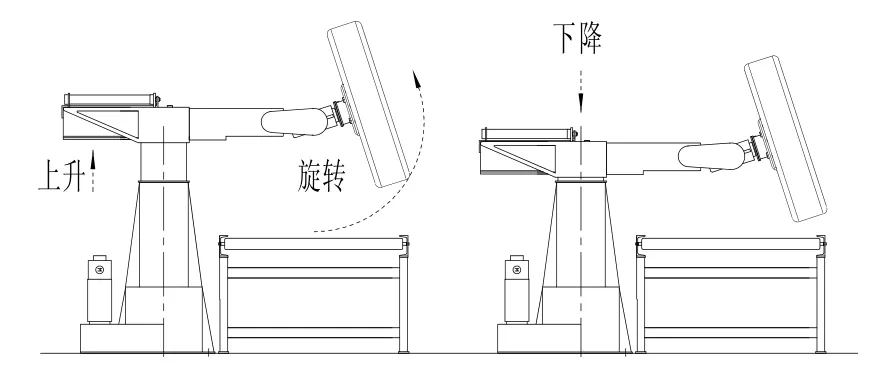

如图2所示,在工位二处,因工人操作需要,机械手需要抬升,翻转车轮,再下降至工人可操作位置。当操作结束后,机械手需将车轮翻转回原位。

图1 机械手工位图

动作流程为:工位一处,机械手夹持车轮;机身上升抬起车轮并缩回伸缩臂;旋转至工位二位置;机身上升,翻转车轮;工人操作完成后,将车轮翻转回去,将车轮放在辊道上。

图2 工位二处机械手动作示意图

2 传动方案的确定

为实现上述动作,机械手需要合理的驱动方式。目前在机械手的各类驱动源中,气动驱动方式极受人们青睐。这很大程度上是因为气动驱动的效率,在短途时与电动不相上下,但气动元件的成本却比伺服电机低很多。大负载情况下,因气缸无法满足旋转动作的转矩,故只能在伸缩、升降和夹紧运动中使用气缸,旋转部分需要使用伺服电机。机械手的机身回转、腕部俯仰和腕部回转三个运动由伺服电机实现;而机身升降,伸缩臂的伸缩和夹紧运动均由气缸实现。因机身的重量很大,空气压缩性又较高,却又有一定的精度要求,所以如何控制升降气缸的精度就显得尤为重要。

气缸的一般定位方式是采用机械挡块。但本次设计需实现气缸多点定位,机械挡块无法满足。目前,实现气缸的多点定位经常应用各种伺服阀系统。但这种系统造价很高,许用公称流量又较小,不符合本次设计的大负载情况。

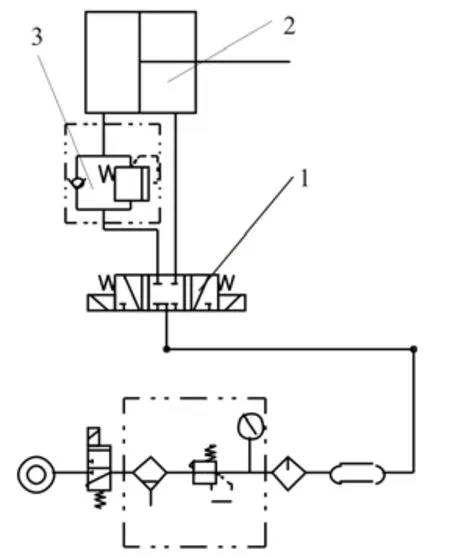

考虑到本次设计虽然需要一定精度,但精度又不需要很高,2~3 mm的误差也可以接受,故本机械手采用了三位五通中封式电磁阀与平衡阀结合控制的定位方式。

如图3所示,平衡阀为顺序阀与单向阀的并联。工作时,调整组成平衡阀的顺序阀,使其开启压力稍大于克服部件重力所需压力。于是回路上存在背压来支持负载,故只有再加上一部分压力时,活塞才会运动,使得换向阀处于中位时,因空气压缩性较大带来的定位不准的问题被背压抵消一部分,使气缸可停在精度较好的位置。

图3 升降系统气动原理图

3 机械系统设计的关键技术

对于大负载的机械手,在设计时需要采用合适的机械结构,尽可能减小大负载带来的大功率。在机械手的各个部件结构中,以腕部机构最为重要。

3.1 夹爪机构设计

机械手需要夹持直径巨大的车轮,手部夹持器夹持轮毂内圈是必然的选择。在由上述驱动源驱动的情况下,本机械手的夹持器要先进行设计。因为只有确定的手部参数,才能去确定夹持部分的重心与腕部回转中心的距离,才能所需转矩,进而考虑腕部机械结构。

实现夹爪开合运动的机构有许多种,如齿轮齿条式机构,蜗轮蜗杆式机构,或者卡盘形式等。对大负载机械手,最重要的是尽可能减小能耗,由于蜗轮蜗杆式机构的机械效率很低,并不适合大负载情况;齿轮齿条式机构占据空间大;而斜楔式气动卡盘的基本形式占据空间小,能够大幅减小俯仰时所需转矩,控制也比较简单,所以选择这种方案。

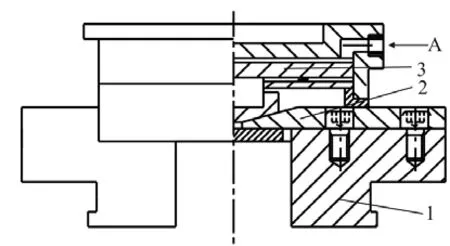

如图4所示,从进气口A流入的压缩空气推动活塞3向下运动,也就推动楔形块2向下运动,从而阶梯式夹爪1得以水平张开,夹紧轮毂内圈。

3.2 腕部俯仰机构设计

夹持器结构确定后,则可确定腕部回转中心。车轮需要绕中轴线回转,并需要被翻转抬起,故需要回转与翻转两个自由度。设计时,需考虑这两个自由度的排列方式。如回转自由度在后,则翻转机构的偏心影响较大;如翻转在后,则需连回转机构一齐翻转,但偏心基本无影响。

图4 手部夹持器

因一般步进电机的额定转矩有限,如回转机构在后,则很难使用现有的普通步进电机来实现回转,而存在更高功率的伺服电机价格又比同功率的步进电机高一些。而且,翻转机构的转轴结构决定了其在径向方向无法承受太高的扭矩,而当回转在后时,径向却一定会承受扭矩,这样会使机件寿命降低。所以应采用回转机构在前,翻转机构放在后的设计方案。

因回转机构在前,则回转电机的长度对翻转中心影响很大。又因负载很高,为降低所要翻转的部件转矩,需将转轴前移。所以转轴需位于翻转部件的中心,需在翻转部件转轴两侧预留空间。考虑用挠性传动传递转矩至转轴。

挠性传动中,带传动中的同步带传动效果很好,比起链传动,同步带传动精度更好,振动也更小。但同步带的价格较高,而本次设计中,对翻转的精度要求较低,故不需要采用同步带,滚子链传动已足够满足要求。

腕部结构如图5所示,因回转电机1的长度,翻转轴2的转矩需要由减速器输出轴6传递到小链轮5上,再通过滚子链4传递到大链轮3上,最后通过键连接传递到翻转轴2上,实现翻转。

因为一般步进电机的转矩已经不够,故翻转动作的驱动源只能采用伺服电机。

图5 腕部机构

如图5所示,双边驱动翻转,需要双轴输出。可在单轴输出的电机上外接双轴输出的减速器。

4 机架的有限元分析

大负载机械手设计中,机架的强度刚度非常重要。在传统设计中,机架的初步结构设计依靠设计者的经验来进行初始设计,然后再进行刚度强度的校核,但往往会造成过大的安全余量。而且有些复杂的部件,强度校核也比较困难。安全余量就会放的非常大,非常不利于企业的成本控制。在有限元技术的支持下,机架的设计可以通过数值分析得到完善。通过有限元分析进行初始设计,然后进行拓扑优化等方式设计出机架结构,再以有限元软件进行强度刚度的校核及疲劳分析,可以迅速有效的得到更好的设计方案。

机械手的伸缩臂形制初步选择三种:椭圆管式,圆管与方形箱混合式和上部开口的方形箱式。

由伸缩臂的负载特性可知,变形必然集中在铅垂面方向,故对于上述三种形制的伸缩臂,其中的椭圆管结构不能开口。所以为将伺服电机包络进伸缩臂中,椭圆管伸缩臂的直径会很大,比较耗材。所以首先排除这一方式。

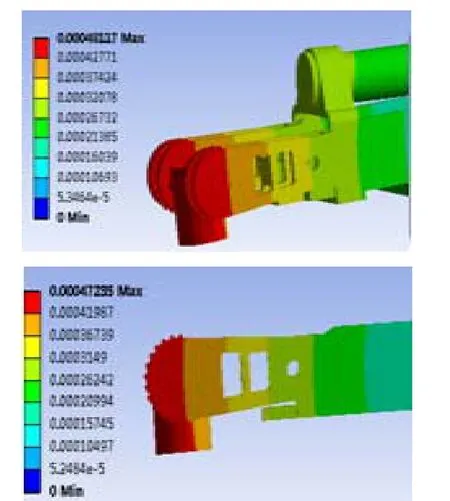

在剩下的两种方式中进行选择时,用SolidWorks进行三维建模,令两种方式的重量相近,然后考察其变形。

由于是做比较,为缩短设计周期,可做简化分析。即在分析时,接触面全做默认设置,建模时用简单的结构替代复杂的结构,网格也尽量划分的大些。这样在有限元运算时能够迅速求得结果,做出比较,不必将时间浪费在等待运算结果上。变形分析结果如图6。

图6 变形分析结果

图6所示变形相差不到0.01 mm,但圆柱箱体组合的方式的伸缩臂的重量要轻10 kg。

考虑到后方气缸的排布,组合方式会影响气缸摆放,而且组合方式所需组装零件很多,在配合时会造成很大的误差。故采用上部开口的方形箱式。

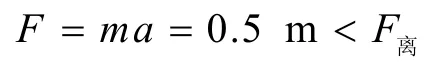

初步确定设计方案后,可根据应力分布对设计进行完善,或者使用拓扑优化模块进行设计优化。在工作过程中各零部件所受应力可能随时间作周期性的变化,这将产生疲劳。

本机械手有三处动作会使所受应力产生周期性变化,分别为手部夹紧动作、腕部俯仰动作和机身升降动作。夹紧时动作不计,俯仰动作和升降动作在伸缩臂上均产生应力,所以伸缩臂一定是危险零件。这两个动作每15 s共发生2次,按此计算,25年需105 120 000次,约合10的八次方次。

两动作产生的力均由加速度产生,但机械手的动方式是复杂的,工程需要的加速度未必一致。

但在设计中,需考虑的是极限加速度的受力情况。也就是最大设计载荷,最大设计加速度时的受力情况。以此进行疲劳分析。

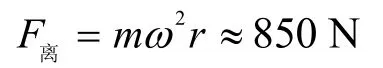

本次设计机械手的最大设计载荷为180 kg,则腕部俯仰最大离心力

升降时的加速度造成的惯性力为:

设计加速度为0.5 m/s2,质量m小于700 kg。

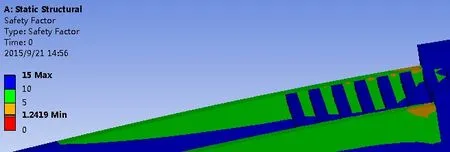

在ANSYS Workbench中,采用静力学分析后再使用fatigue tool功能,结果如图7所示。在极限伸出位置时,最危险结构处安全系数依然大于1,满足设计要求。

图7 疲劳分析结果

5 结束语

本文通过对大负载机械手机械结构的设计,研究了其关键技术,使机械手在满足设计要求的前提下,结构简单动作灵活。在机械手行业蓬勃发展的今天,给设计人员一个具有一定现实意义的参考。

[1]王政.我国跃居全球第一大机器人市场机器人托起“中国智造”[EB/OL].[2014-11-05].http://scitech.people.com.cn/n/2014/1105/c1007-25975775.html.

[2]李华梁.2014年中国工业机器人销量猛增五成[EB/OL].[2015-03-25].http://news.xinhuanet.com/fortune/2015-03/25/c_1114760418.htm.

[3]刘文波,陈白宁,段智敏.工业机器人[M].沈阳:东北大学出版社,2007.

[4]韩建海.工业机器人[M].武汉:华中科技大学出版社, 2009.

[5]丁欣硕,凌桂龙.ANSYS Workbench14.5有限元分析案例详解[M].北京:清华大学出版社,2014.

[6]黄志新,刘成柱.ANSYS Workbench14.0超级学习手册[M].北京:人民邮电出版社,2013.

[7]SMC(中国)有限公司.现代实用技术[M].2版.北京:机械工业出版社,2003.

[8]李兵.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2011.

[9]秦大同,谢里阳.气压传动与控制设计[M].北京:化学工业出版社,2013.

责任编校:刘亚兵

Key Technology Research of Industrial Manipulator for Heavy Payload

LI Wei-min,LIU Mu-ge

(Mechanical Engineering&Automation College,Liaoning University of Technology,Jinzhou 121001,China)

Through the design of an industrial manipulator for heavy payload,the key technology of the mechanical structure design of industrial manipulator for heavy payload is explored.This research includes the demonstration of the overall scheme,determination of transmission scheme,design of mechanical structure and the numerical simulation of body frame.And the problems are solved through this research such as large deformation,high energy consumption and increase of material consumption.

heavy payload;manipulator;mechanical structure;pneumatic system;finite element analysis

TP241.2

A

1674-3261(2017)01-0017-04

2015-12-09

辽宁省科技攻关项目计划资助(2014106008)

李卫民(1965-),男,辽宁朝阳人,教授,博士。

10.15916/j.issn1674-3261.2017.01.005