微耕机土壤耕作部件田间测试平台的研制

2017-07-18曾百功叶进杨仕柳剑李明生陈俊杰

曾百功,叶进,杨仕,柳剑,李明生,陈俊杰

(1.西南大学工程技术学院,重庆 400716;2.工程仿生教育部重点实验室,吉林 长春 130025)

微耕机土壤耕作部件田间测试平台的研制

曾百功1,2,叶进1*,杨仕1,柳剑1,李明生1,陈俊杰1

(1.西南大学工程技术学院,重庆 400716;2.工程仿生教育部重点实验室,吉林 长春 130025)

针对室内土槽试验难以真实模拟田间试验的工作状况,在SR1Z–135型多功能微耕机的基础上,研制了微耕机土壤耕作部件田间测试平台。该平台由传动系统、测试系统、试验系统和行走系统组成,可在田间实际工况下对旋耕刀、深耕刀、防缠刀和起垄器进行性能测试,并实时显示和处理这些待测部件的转速、转矩及功率信息。田间验证试验结果表明:微耕机旋耕刀组平均转速为47 r/min时,平均转矩为226 N·m,平均功率为1.114 kW;微耕机旋耕刀组平均转速为100 r/min时,平均转矩为238 N·m,平均功率为2.568 kW,与室内土槽试验获得的旋耕刀组的基础数据基本一致。测试平台运转顺畅,行驶平稳,耕深稳定。

微耕机;耕作部件;田间测试平台;工作参数

据统计,2011年中国微耕机总产量已达140多万台[1–4],微耕机在丘陵山区得到较广泛的推广使用。针对微耕机的工作性能、作业质量、可靠性及经济效益的测试大多在可持续、稳定、可重复作业的室内土槽试验室进行[5–8],成本较低,有利于缩短产品设计周期,但由于难以模拟田间复杂多变的自然状况,因而测试结果并不能真实地反映作业机具在田间的实际工作状况[9–10],成为影响微耕机进一步完善设计的限制因素。近些年,有关耕作部件田间测试系统的研究取得了一些进展[11–15]。苏元生等[13]设计了半悬挂式土壤工作部件田间测试系统,能够在田间完成工作部件牵引阻力、垂直反力和耕作深度的测试。BENTAHER等[14]基于三点悬挂机构建立了耕作阻力测试系统,利用 3个力传感器测量耕作阻力在3个相互垂直方向上的分量。乔晓东等[15]研制了牵引式后悬挂农具田间试验平台,用于测试后悬挂农机具在田间作业的工作性能。这些田间测试系统,大都针对大中型农用机具研发,由拖拉机提供动力,无法满足微耕机土壤耕作部件的测试需求。

笔者针对已广泛应用的微耕机的结构特征、传动形式和技术要求,参考国家相关标准中的试验方法[16–17],以SR1Z–135型多功能微耕机为基础,研制了微耕机土壤耕作部件田间测试平台。该平台采用转矩转速传感器测量旋耕刀、深耕刀、防缠刀和起垄器一系列待测部件的转速、转矩及功率,并通过动态测试软件实时显示和处理待测部件在田间作业过程中的试验数据,为微耕机土壤耕作部件结构参数和工作参数的优化及作业性能的评定提供依据。现将结果报道如下。

1 田间测试平台的总体结构与工作原理

为了真实地反映土壤耕作部件在田间的作业状况,根据微耕机的结构特点、功能要求和工作流程,以及实际的加工条件和作业环境[18–21],测试平台以SR1Z–135型多功能微耕机作为基础平台进行搭建,由传动系统、测试系统、试验系统和行走系统组成,在田间工况下实现旋耕刀、深耕刀、防缠刀和起垄器一系列待测部件的性能测试,结构如图1所示。测试系统包括转矩转速传感器、动态测试软件、供电装置、微型计算机和外部设备。试验系统包括耕深调节装置、支撑组件和连接件。主要对测试平台的测试系统和试验系统进行了设计。

图1 微耕机土壤耕作部件田间测试平台的结构Fig.1 Structure of field test platform for tillage components of micro-cultivator

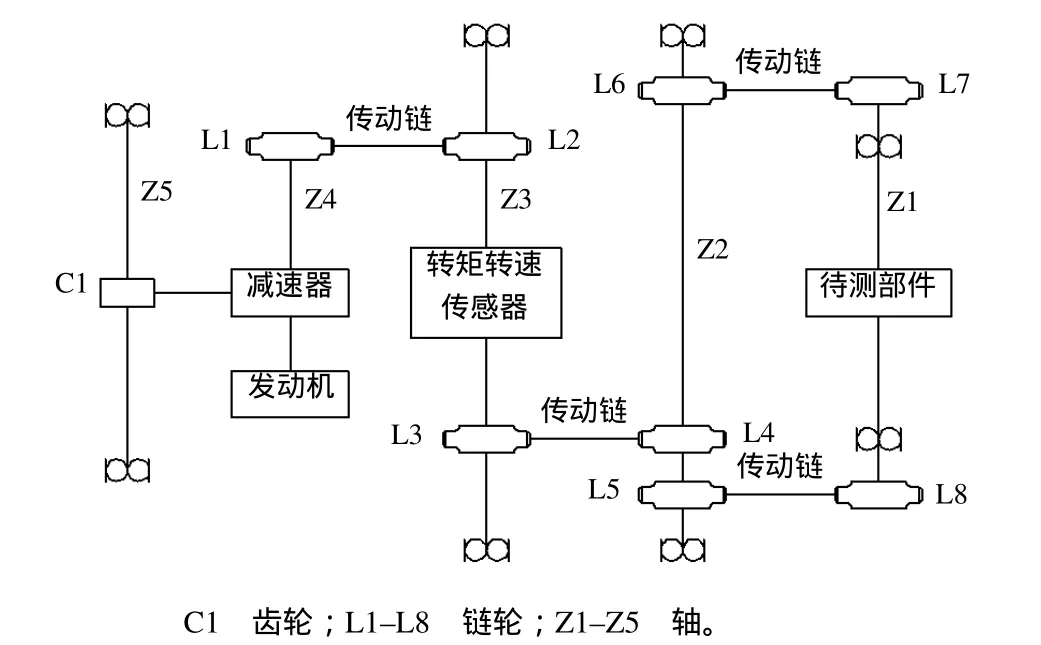

测试平台的动力传输采用齿轮减速器、带轮传动和链轮传动[22–24],如图2所示。发动机的动力输出轴与减速器输入端通过带轮传动相联接,减速器设置多个档位来控制输出轴的转速,通过减速器的减速变向后,一路采用齿轮传动经过C1为行走机构提供动力,驱动测试平台行进;另一路经过L1、L2、转矩转速传感器、L3、L4、L5、L6、L7和L8,通过多级链轮传动将动力传至待测部件,使其正转旋转工作(旋转方向与驱动轮转动方向相同),完成对土壤的作业。转矩转速传感器将待测部件的运动状况以数据信号的形式发送至微型计算机,并通过动态测试软件实时显示待测部件的工作性能参数(转速、转矩及功率)对应时间的变化曲线,进而获得待测部件在田间作业过程的试验数据,为待测部件结构参数和工作参数的理论分析与试验研究提供依据。

图2 传动系统的配置Fig.2 Configuration of transmission system

2 主要系统的设计

2.1 试验系统

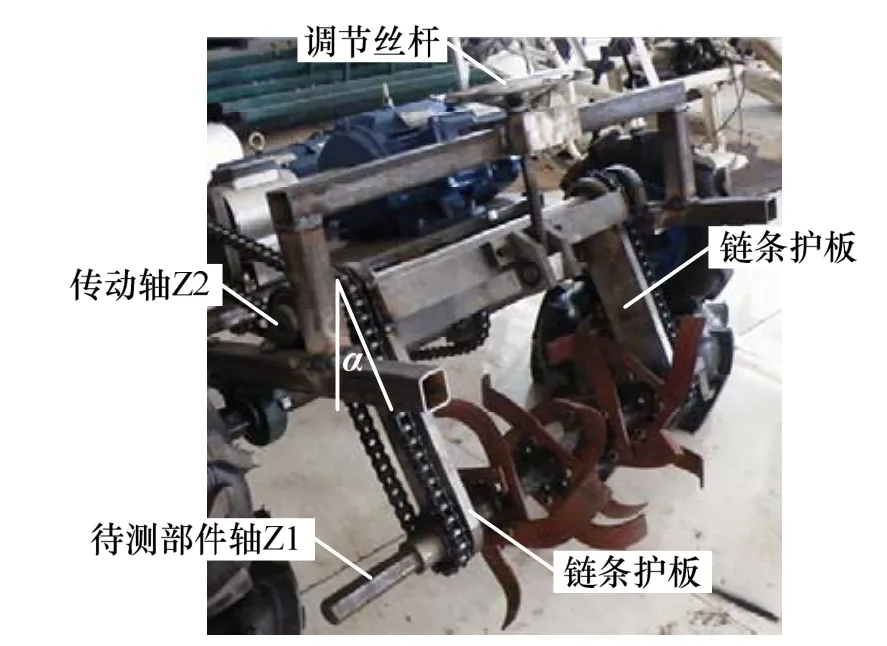

测试平台采用螺纹圆盘方式紧固待测部件,便于更换不同类型和不同规格的待测部件,以满足微耕机多种土壤耕作部件的性能测试要求。图3所示为试验系统的耕作深度调节装置,包括调节丝杆、链条护板、待测部件轴Z1和传动轴Z2,待测部件的两端分别加装了链条护板,链条护板的两端分别与待测部件轴和传动轴采用轴承联接,2链条护板之间通过与待测部件轴平行的支撑件刚性联结,通过旋转调节丝杆改变2链条护板中心线所在面与垂直面的夹角来转动待测部件,进而实现待测部件耕作深度的连续调节,满足不同耕作深度作业时测试其工作性能的需求。

图3 耕作深度调节装置Fig.3 Adjusting mechanism for tillage depth

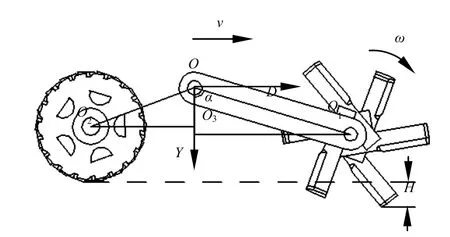

为了分析待测部件的耕作深度,以微耕机旋耕刀(旱地刀)为例,在垂直于地面且平行于测试平台前进方向的平面内研究待测部件的耕作深度,设传动轴Z2的中心为点O,待测部件轴Z1的中心为点O1,承重轮的中心为 O2,机组前进方向与 X轴正方向保持一致,垂直向下为Y轴正方向,建立坐标系XOY,如图4所示。测试平台以速度v沿X轴正方向行进,待测部件以转速ω沿顺时针方向旋转。由此可得,待测部件耕作深度为H。

H = Dcosα + R1– OO3– R2,其中:H 为耕作深度(mm);α为2链条护板中心线所在面与垂直面的夹角(o);D为链条护板中心距(取350 mm);R1为刀片最大回转半径(取185 mm);OO3为中心距OO2在Y轴方向的距离(取 30 mm);R2为承重轮半径(取 200 mm)。

图4 待测部件作业过程的耕作深度Fig.4 Tillage depth of tillage components in the working process

由于待测部件的耕作深度小于刀片的最大回转半径,即 0 < H < R1,49o < α < 90o,则 H = 350cosα–45,即旋耕刀耕作深度调节范围为0~185 mm。

2.2 测试系统

测试系统中,转矩转速传感器为 ZH07–700Z型,供电电压为±12 VDC,转矩测量量程为±700 N·m,转矩测量精度为±0.3 % Fs,转速测量范围为0~4 000 r/min。根据转矩转速传感器的使用要求,为了尽量减少田间布线,配备±12 VDC的大容量聚合物锂电池供电。转矩转速传感器与安装有动态测试软件的微型计算机相联接,将采集的2路数据信号(标准频率转矩、转速信号和转矩转速总线方式信号)传输到微型计算机,并同步、实时监测待测部件的转速、转矩及功率对应时间的变化曲线,显示界面如图5所示。

图5 待测部件的转速和转矩及功率实时显示界面Fig.5 Display interface of speed, torque and power for tillage components to be tested

3 测试平台运行试验

于2015年11月16—17日,在重庆航天巴山摩托车制造有限公司试验田对微耕机旋耕刀组(旱地刀)进行了性能测试试验。基于微耕机的工作技术要求,选定测试平台的平均行进速度0.41 m/s,平均耕作深度100 mm,对测试平台进行2种工况(ω =47 r/min和ω = 100 r/min)的性能测试试验,每种工况重复试验3次。结果取平均值。

在试验过程中,测试平台能够实时显示旋耕刀组转速、转矩及功率对应时间的变化曲线,当旋耕刀组在平均转速47 r/min下作业时,其平均转矩为226 N•m,平均功率为1.114 kW;当旋耕刀组在平均转速100 r/min下作业时,测得其平均转矩为238 N•m,平均功率为2.568 kW。田间测试结果与室内土槽试验获得的旋耕刀组的基础数据基本一致。测试平台运转顺畅,行驶平稳,耕深稳定,能够满足微耕机土壤耕作部件的田间测试需求。

测试平台行进速度的多个档位转换顺畅,耕作深度可以在一定范围内(0~185 mm)连续调节,待测部件升降平滑、耕深稳定。

通过动态测试软件可以实时监测待测部件的作业状况,并能够实现转速、转矩及功率多项数据信息的同步采集和处理。

[1] 闫国琦,张铁民,徐相华,等.我国微耕机技术现状与发展趋势[J].安徽农业科学,2008,36(25):11137–11139.

[2] 王帅,曹磊,刘欣,等.微耕机发展现状及趋势探讨[J].农业科技与装备,2010,32(12):63–64.

[3] 朱留宪,杨玲,杨明金,等.我国微型耕耘机的技术现状及发展[J].农机化研究,2011,33(7):236–239.

[4] 谭崇静,杨仕.基于钻石模型的重庆微耕机产业集群竞争力分析[J].农机化研究,2013,35(10):6–10.

[5] 李永磊,宋建农,董向前,等.基于土槽试验台的旋转耕作部件试验装置设计[J].农业工程学报,2012,28(17):38–43.

[6] 于艳,龚丽农,尚书旗.农机土槽试验动力学参数测试系统的研制[J].农业工程学报,2011,27(13):323–328.

[7] 颜华,吴俭敏,林金天.环形土槽微耕机试验平台设计[J].农业机械学报,2010,41(增刊):68–72.

[8] 夏连庆,赵博,梁学修,等.农业机械虚拟现实模拟试验台的设计[J].农业机械,2013,56(17):146–147.

[9] 杨艳山,丁启朔,丁为民,等.田间原位综合耕作试验台设计与应用[J].农业机械学报,2016,47(1):68–74.

[10] LIU J ,CHEN Y ,LOBB D A ,et al.Soil–straw–tillage tool interaction:field and soil bin study[J].Canadian Biosystems Engineering,2007,49:21–26.

[11] MCKYES E,DESIR F L.Prediction and field measure ments of tillage tool draft forces and efficiency in cohesive soils[J].Soil and Tillage Research,1984,4(5):459–470.

[12] WARD L D,NORRIS C P,THOMAS E C. Component interactions in zero–till planters for heavy clay soils of southern Queensland[J].Soil and Tillage Research,1991,20(1):19–32.

[13] 苏元升,高焕文,李汝莘.土壤工作部件田间测试系统的研制[J].中国农业大学学报,1999,4(2):47–49.

[14] BENTAHER H ,HAMZA E ,KANTCHEV G ,et al.Three–point hitch–mechanism instrumentation for tillage power optimization[J].Biosystems Engineering,2008,100(1):24–30.

[15] 乔晓东,王晓燕,颜华,等.后悬挂农具田间试验平台[J].农业机械学报,2013,44(8):63–68.

[16] JB/T10266.2—2001 微型耕耘机试验方法[S].

[17] GB/T5668.3—1995 旋耕机械试验方法[S].

[18] 王耀文,叶进,曾百功,等.基于 TRIZ理论的烟田小型深耕机研制[J].西南大学学报(自然科学版),2014,36(4):198–204.

[19] 宋彦军.1GQNMZ230型自推式旋耕机的研制[J].农业机械,2013,56(15):145–146.

[20] 张柯柯,卢剑锋,张富贵.微耕机的结构设计与动力学分析[J].农机化研究,2012,34(4):58–68.

[21] 李超军,叶进,薛元鹏.小型多功能联合作业耕耘机设计[J].农机化研究,2016,38(11):150–153.

[22] 中国农业机械科学研究院.农业机械设计手册(下册)[K].北京:机械工业出版社,1990.

[23] 北京农业工程大学.农业机械学(上册)[K].北京:中国农业出版社,1994.

[24] 谭庆昌,赵洪志.机械设计[M].北京:高等教育出版社,2004.

责任编辑:罗慧敏

英文编辑:吴志立

Development of field test platform for tillage components of micro-cultivator

ZENG Baigong1, 2, YE Jin1*, YANG Shi1, LIU Jian1, LI Mingsheng1, CHEN Junjie1

(1.College of Engineering and Technology, Southwest University, Chongqing 400716, China; 2.Key Laboratory of Bionic Engineering, Changchun 130025, China)

The real working condition of the field test could not be fully stimulated in the soil bin. Based on the SR1Z–135 multifunctional micro-cultivator, a field test platform with transmission system, measurement system, testing system and walking system, was developed for tillage components of micro–cultivator. This platform could be used to test the working performance of rotary blade, deep tillage blade, anti–wrap blade and ridger in the field. The data of working performance parameters such as speed, torque and power of tillage components could be processed, displayed and analyzed conveniently during the experiment. The field testing results showed that the average torque and power of rotary blades of micro–cultivator were 226 N·m and 1.114 kW at the rotating speed of 47 r/min, and those were 238 N·m and 2.568 kW at the speed of 100 r/min, respectively. They were same as the experimental data of the rotary blades obtained in the soil bin.This platform was operating with smooth operation, steady driving and stable tillage depth in the working process.

micro–cultivator; tillage components; field test platform; working parameters

S222.3

A

1007-1032(2017)04-0456-04

2016–11–17

2017–03–21

国家自然科学基金项目(31601210);重庆市科委项目(Cstc2015zdcy–ztzx80006);中央高校基本科研业务费专项(XDJK2017B052);工程仿生教育部重点实验室开放基金项目(K201703)

曾百功(1985—),男,吉林省吉林市人,博士研究生,讲师,主要从事农业机械仿生技术研究,zbg77@swu.edu.cn;*通信作者,叶进,教授,主要从事农业机械装备研究,yejin@swu.edu.cn