复合材料胶接修补航空铝合金的疲劳性能与损伤监测实验研究

2017-07-18刘丽娜

刘丽娜

(南京航空航天大学金城学院,江苏 南京 211156)

复合材料胶接修补航空铝合金的疲劳性能与损伤监测实验研究

刘丽娜

(南京航空航天大学金城学院,江苏 南京 211156)

针对航空铝合金在疲劳载荷作用下易发生疲劳裂纹快速扩展引起突发断裂破坏的问题,采用碳纤维复合材料来胶接修补受损航空铝合金,以提高其疲劳性能。同时,使用红外热成像技术结合数字图像处理,对复合材料与铝合金界面脱粘进行在线监测,尝试建立脱粘缺陷发展与疲劳裂纹扩展之间的关系。进行无修补和有修补受损铝合金试件的疲劳实验对比研究,结果表明:复合材料胶接修补铝合金试件的疲劳寿命比未修补试件提高60%,从实验曲线走势和破坏形态看,可认为复合材料的疲劳性能优于复合材料/铝合金界面的疲劳性能,而界面的疲劳性能优于铝合金的疲劳性能,脱粘缺陷的像素增加与金属的裂纹长度延伸规律一致、高度相关,可以为后续疲劳裂纹扩展监测提供参考。

铝合金;复合材料胶接修补;疲劳性能;红外热成像监测;图像分析

0 引 言

航空硬铝具有比强度高、屈强比大、塑韧性强等优点,在飞机的蒙皮、梁、肋、桁条和隔框等部件得到广泛应用[1]。同时航空硬铝也具有耐腐蚀性能差、疲劳载荷敏感性较强等缺点,在长期的交变载荷作用下,易出现疲劳裂纹而发生断裂破坏。且其从疲劳裂纹萌生到发生断裂只发生很小的永久变形,很难事先察觉,是一种极其危险的破坏形式。由于疲劳裂纹很细小,卸载后裂纹基本闭合,所以很难用传统的无损检测方法及时发现铝合金中的初期疲劳裂纹[2],对疲劳裂纹进行准确的定性、定量表征则更困难。

为了提高受损结构的性能,近些年来研究人员提出了应用多种材料对结构进行修补的方法。其中,碳纤维增强复合材料具有质量轻、强度大、耐腐蚀、耐疲劳、抗蠕变和热膨胀系数小等优异性能,在航空航天、汽车等领域得到了广泛的应用[3-4]。工程实践证明,及时采用碳纤维增强复合材料加固结构的受损和薄弱部位,可以有效修复局部损伤,大幅度提高结构整体性能。当前,采用碳纤维增强复合材料胶接修补航空铝合金技术已成为国内外研究热点[5-8],对其疲劳问题也有一些研究进展[9]。但在对复合材料修补后的铝合金试件进行疲劳性能研究时,由于胶接复合材料的遮挡,对试件中的疲劳裂纹进行监测将变得更加困难[10-11]。如何在研究其疲劳性能的同时,对疲劳裂纹进行监测防止构件的突发断裂破坏是一个需要解决的难题。

针对以上问题,本文对铝合金原件和复合材料胶接修补铝合金构件进行相同能量的疲劳载荷试验,旨在探讨一种适用于高强度航空铝合金裂纹修补的方法,有效延缓疲劳裂纹产生之后的断裂破坏。同时利用疲劳裂纹扩展与复合材料与铝合金界面脱粘的关系,使用红外热成像技术结合数字图像处理,对界面脱粘损伤进行在线监测,并建立与疲劳裂纹扩展之间的关系。

1 实 验

选取2个铝合金试件,尺寸为500mm×100mm×15 mm,铝合金牌号采用航空中常用的7075,通过材料拉伸试验得到铝合金的力学性能为:抗拉强度 σb≥560 MPa;伸长应力 σp0.2≥495 MPa;伸长率δ5≥6%。为了控制铝合金裂纹的产生部位和方向,沿轧制方向截取V形单边缺口试样,高度为5mm,其他外形如图1所示。另制作同一尺寸、同一缺陷的试件2(见图2),其表面用T300环氧基碳纤维复合材料修补,其厚度为1mm,制作方法为手工湿粘贴。

图1 试件1三维图和尺寸图(单位:mm)

图2 试件2三维图和尺寸图(单位:mm)

图3 实验设备

在5t疲劳试验加载系统(如图3(a)所示)上进行加载,疲劳加载频率6Hz,加载波形为正弦波,采取四点等幅弯曲加载方式,在最大应力σmax≥560MPa,应力比R=0.1条件下进行加载。在疲劳加载过程中裂纹会从缺口位置萌生,而且缺口附近位置的应力超过材料屈服强度,会产生塑性变形,该处所萌生的疲劳裂纹是弹塑性裂纹。疲劳试验过程中,对试件1、2采用GE-5数码显微镜(如图3(b)所示)进行裂纹扩展的监测,采用60倍率进行观测。此外,对试件2使用红外无损检测仪器(如图3(c)所示)监测加载过程中每隔5000个应力循环的复合材料/铝合金界面脱粘缺陷产生和扩展情况,实验中采用的ImageIR高端红外成像系统,最高成像帧频可达10kHz,温度分辨率最高达0.01℃,实验中采用的瞬态热激励源为Photo Light-1000W型加热灯,同时采用JSS48A-1Z型数字式时间控制器对热激励时间进行控制,并对红外热像图进行分析,研究试件裂纹扩展速率变化情况。

2 实验结果

2.1 试件1疲劳试验结果

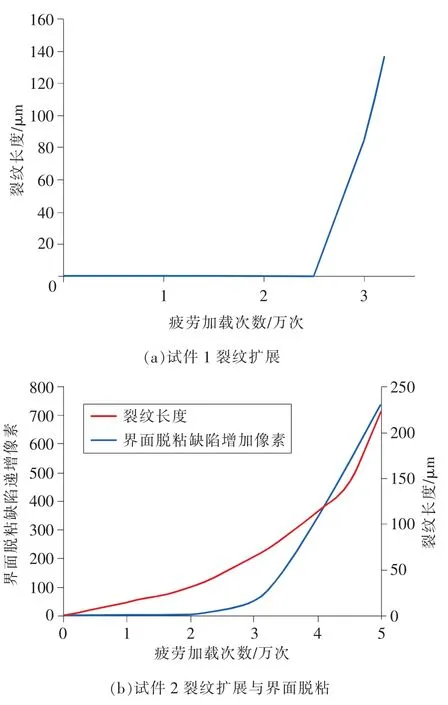

图4为试件1不同加载次数后的裂纹扩展图,可以看出直至加载到3万次以后,试件1在V型凹槽缺口处,出现交变荷载所引起细小裂纹,裂缝长度为84.9 μm;3.1万次加载后的裂纹长度显著增加,裂缝长度为110.3 μm;3.2万次加载后,裂纹长度持续增加,裂缝长度为136.8μm;3.24万次疲劳加载后,可以清晰地观察断口特征。

试验结果表明,铝合金试件1从初次发现裂纹损伤到完全断裂只经过了2400次,在实际工程应用中这样的早期疲劳裂缝缺陷较难做到及时发现、对疲劳裂纹的发展过程较难做到实时监测和进行过程描述,无法及时采取有针对性维修。

2.2 试件2疲劳试验结果

试件2为用复合材料胶接修补试件,裂纹长度测试方法同试件1,采用数码显微镜进行裂纹扩展的监控,采用60倍率进行观测。由于试验件缺陷表面粘贴碳纤维布,在热激励下缺陷具有不同温度场,试验过程采用红外热成像仪检测碳纤维布的脱粘情况,并通过后期图像分析,找寻裂纹扩展与脱粘面积大小之间的规律。

在疲劳加载1万次、1.5万次、2万次、2.5万次、3万次、3.5万次、4万次、4.5万次和5万次分别取出试件,利用显微镜检测裂纹数据,同时采用红外成像系统采集红外热成像图,描述碳纤维布脱粘(如图5所示)。在3万次的图像收集中,发现试件A侧面出现细微裂纹,在4万次时裂纹长度显著增加,5.1万次时,试件断裂。由试验可知,使用复合材料胶接修补铝合金的方法可以显著增加铝合金材料的疲劳寿命,复合材料胶接修补铝合金试件的疲劳寿命比未修补试件提高了60%。

2.3 试件2红外监测结果

图4 试件1裂纹长度扩展

在红外图像采集过程中,由于热激励源的位置和激励方向等多方面的原因,常出现图像不均匀、对比度不足等弊端,使人眼在观看图像时视觉效果较差。因此先采用灰度线性变换对红外图像进行处理,使图像动态范围加大,图像对比度扩展、图像清晰、特征明显,如图6所示。然后采用Canny算子对图像分别进行边缘检测,标识图像中亮度变化明显的点,描述出脱粘区域的轮廓,如图7所示。接着采用最大类间方差法对图像进行二值化处理,实现对目标区域边界、位置和大小等的提取,从而确定脱粘区域面积,如图8所示。

在图像中脱粘面积大小用像素数(PIX)来表示。对二值图取像素值为1的像素个数表示脱粘大小,脱粘实际面积大小可以根据热图的像素尺寸和试件实际尺寸的比例得到,该比例关系可由热像仪的成像距离和热像仪所用的镜头倍数来确定。其计算公式为

式中:L、W——试件实际的长度、宽度;

Mrow、Mcol——对应图像的行、列数;

S——缺陷的实际面积大小。

图5 试件2分阶段红外热像图

图6 试件2分阶段灰度变换图

图7 试件2分阶段Canny算子边缘检测图

图8 试件2分阶段图像二值化图

表1为试件2经计算后得到的脱粘面积,图9(a)为试件1裂纹缺陷扩展过程,图9(b)为试件2裂纹缺陷和界面脱粘缺陷扩展过程。从表1和图9可见,界面脱粘缺陷的发展规律与铝合金疲劳裂纹的发展规律是一致的,加载次数-裂纹长度和加载次数-热图像素增加比例的曲线规律基本吻合,裂纹长度和热图像素增加比例的相关系数达到0.9。疲劳裂纹的长度和试件的厚度相比非常小,因此可认为疲劳裂纹的出现和扩展并未显著影响复合材料补片及界面的应力场。疲劳裂纹的长度和复合材料补片的脱粘面积之间存在明显相关关系的原因是疲劳损伤对它们(铝合金、界面)的影响规律类似。从曲线对比来看,界面脱粘的曲线走势和铝合金裂纹长度的曲线走势相比较为平缓,且试件最终破坏形态为铝合金断裂而非界面破坏亦非复合材料断裂,因此可认为复合材料的疲劳性能优于复合材料/铝合金界面的疲劳性能,而界面的疲劳性能优于铝合金的疲劳性能。

表1 试件2的缺陷像素值

图9 试件1和试件2缺陷扩展过程

3 结束语

论文研究了复合材料胶接修补航空铝合金疲劳性能的变化,利用红外热成像技术结合数字图像处理方法,建立了脱粘缺陷发展与疲劳裂纹扩展之间的关系,得到以下结论:

1)由试验可知,复合材料胶接修补铝合金试件的疲劳寿命比未修补试件提高了60%,即使用复合材料胶接修补铝合金的方法可以显著增加铝合金材料的疲劳寿命。

2)从实验曲线走势和破坏形态看,可认为复合材料的疲劳性能优于复合材料/铝合金界面的疲劳性能,而界面的疲劳性能优于铝合金的疲劳性能。

3)使用红外热成像技术结合数字图像处理,可以对复合材料和铝合金界面脱粘进行在线监测,并定量确定脱粘面积,脱粘缺陷的像素增加与金属的裂纹长度延伸规律一致、高度相关,可以为后续疲劳裂纹扩展在线监测提供参考。

[1]刘丽娜.铝合金脱粘缺陷的红外热像无损检测及图像分析[J].河南科技,2015,571(9):106-108.

[2]李彬.铝合金薄板裂纹的振动红外热像无损检测[J].航天制造技术,2013(3):65-68.

[3]梁重云,曾竞成,肖加余,等.复合材料补片胶接修补研究进展[J].宇航材料工艺,2002(4):7-11.

[4]孙洪涛,刘元镛,彭俊.复合材料胶接修补问题的试验研究和分析[J].实验力学,1999,14(4):419-424.

[5]杨孚标,江大志,王遵,等.含中心裂纹铝合金板的复合材料补片单面修补效果[J].机械工程材料,2007(3):22-25.

[6]曾金晶,仪向向,杨随先.热成像无损检测技术比较研究[J].中国测试,2015,41(2):5-10.

[7]刘丽娜,郑步生.红外热成像技术在碳纤维加固构件冲击探伤中的应用[J].新技术新工艺,2015(11):122-124.

[8]SEO D C,LEE J J.Fatigue crack growth behavior of cracked aluminum plate repaired with composite patch[J].Composite Structures,2002(57):323-330.

[9]AIDI B,PHILEN M K,CASE S W.Progressive damage assessment of centrally notched composite specimens in fatigue[J].Composites:Part A,2015(74):47-59.

[10]GENEST M,MARTINEZ M,MRAD N,et al.Pulsed thermography for non-destructive evaluation and damage growth monitoring of bonded repairs[J].Composite Structures,2009(88):112-120.

[11]MONTESANO J, FAWAZ Z, BOUGHERARA H.Use of infrared thermography to investigate the fatigue behavior of a carbon fiber reinforced polymer composite[J].Composite Structures,2013(97):76-83.

(编辑:李妮)

Experimental study on fatigue performance and damage monitoring for aeronautical aluminum alloy adhesively repaired by composite

LIU Li’na

(Jincheng College,Nanjing University of Aeronautics and Astronautics,Nanjing 211156,China)

To address fast growth of fatigue crack and sudden burst fracture of aeronautical aluminum alloy under fatigue loads,this study proposed to use carbon fiber reinforced composite materials to repair damaged aluminum alloy to improve its fatigue performance.At the same time,infrared thermal imaging technology with digital image processing was employed to online monitor the interfacial debonding,and tried to establish the correlation of the fatigue crack growth and the interfacial debonding.The research on fatigue experiment contrasted with un-repair and repair damaged aluminum alloy specimen.The resultsshow thatthe fatigue life ofthe specimen adhesively repaired by composite is 60%longer than that of the un-repaired specimen;the fatigue performance ofthe composite isbetterthan thatofthe bonding interface, and the fatigue performance of the bonding interface is better than that of the aluminum alloy;the number of pixels of the debonding defect increase with the growth of crack length,and they are highly correlated.The finding provides a reference for further fatigue crack growth monitoring.

aluminum alloy; composite bonded repair; fatigue performance;infrared thermal imaging monitoring;image processing

A

1674-5124(2017)04-0130-05

10.11857/j.issn.1674-5124.2017.04.027

2016-09-18;

2016-11-20

中央高校基本科研业务费专项资金资助(NS2016018);江苏省高校自然科学研究面上项目(15KJB590001)

刘丽娜(1981-),女,江苏南京市人,讲师,硕士,主要从事民航机电工程相关工作。