弯直导条组合结构电机转子焊接装配残余应变试验研究

2017-07-18杨寄诚成志强王凯一刁露阳柳葆生

杨寄诚,成志强,王凯一,刁露阳,柳葆生

(西南交通大学力学与工程学院 应用力学与结构安全四川省重点实验室,四川 成都 610031)

弯直导条组合结构电机转子焊接装配残余应变试验研究

杨寄诚,成志强,王凯一,刁露阳,柳葆生

(西南交通大学力学与工程学院 应用力学与结构安全四川省重点实验室,四川 成都 610031)

为减小电机转子工作时的温度应力,电机工程师应用膨胀节原理,设计两根弯导条和一根直导条的组合结构代替原来的直导条结构。采用切割法释放此结构电机转子的残余应变,应用应变仪采集应变数据,并与同样材料和直径的直导条结构的测试结果对比,分析弯直导条组合结构对电机转子残余应变的影响。研究结果表明:弯直导条组合结构对端环环向残余应变的大小和不均匀度影响有限,但对直导条残余应变的影响较大,导致其应变标准差相比直导条结构电机转子增加15.5倍,最大残余应变增大2.12倍。试验结果对电机转子导条结构的设计有一定参考价值。

电机转子;直导条;弯导条;残余应变

0 引 言

牵引电机广泛用于各种机车和电动车辆。电机转子在运转时,主要受到离心力、温度应力、电磁力等工作载荷[1],与工作载荷产生的应力相比,焊接装配残余应力不可忽略[2]。尽量减小由工作应力和残余应力组成的总应力,是电机设计的目标之一。长期、高速运转的电机,温度通常远高于环境温度[3]。为减小温度应力,电机工程师应用膨胀节原理,引入弯曲导条结构,设计了两根弯导条和一根直导条的组合单元结构(图1),以代替原来的直导条结构(图2)。但这种弯直导条组合结构对焊接装配残余应力/应变的影响尚待研究。

目前传统残余应力的测量方法可分为机械释放测量法和无损测量法两种。机械释放测量法是将具有残余应力的部件从构件中分离或切割出来使应力释放,由测量其应变的变化求出残余应力,该方法会对工件造成一定的损伤或者破坏,主要包括钻孔法、环芯法、分割切条法等。无损测量法即物理检测法,主要有X射线法、X射线衍射法、超声法和磁性法等[4],测试过程对被测件无损害。马小明等[5]采用盲孔法测试水冷壁管残余应力;Zhao等[6]同样用盲孔法测试混合钢加筋板的残余应力分布;Gardner L等[7]用分割切条法测试了激光焊接工型截面不锈钢的残余应力;陈怀宁等[8]分析了压痕应变法测量残余应力的不确定度;谭鹏程等[9]比较了环切法和环心法在测量发电机转轴表面残余应力的差异。根据电机转子特有结构和现场试验条件,本文采用精度较高、技术成熟的分割法测试弯直导条组合结构电机转子中导条和端环的残余应变,并与直导条电机转子的测试结果[10]进行对比。

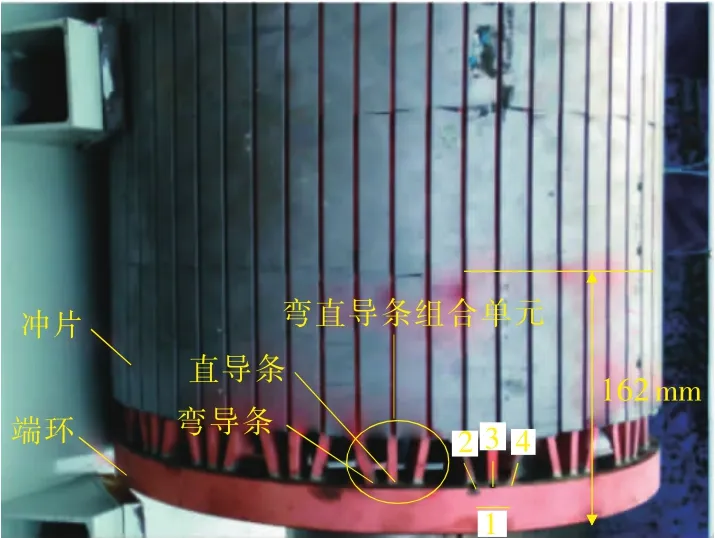

图1 弯直导条组合电机转子

图2 直导条电机转子

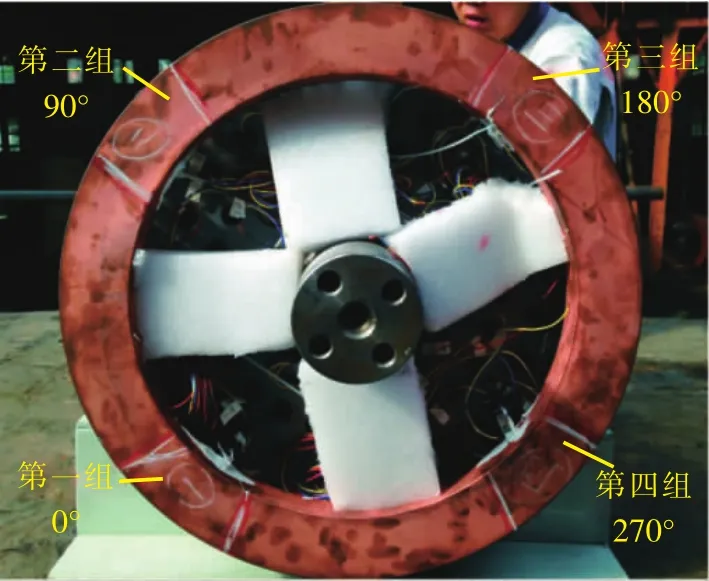

图3 测点分组图

1 测试方案

残余应变测试的电机转子试件为弯直组合导条结构。未安装转动轴的转子试件如图1所示。两端环通过60根导条连接,其中两根弯导条和一根直导条组成一组弯直导条组合结构单元,60根导条由20组这样的结构单元组成(见图1中的圆圈标识)。转子横向切割线位置的选取,需兼顾应力释放和锯床的操作空间,测试选取图1中标识的离端部162mm的划线位置。

应变片测点的布置位置如图1所示,测点1位于端环内测,沿环向布置一枚单向应变片;测点2、4位于两根弯导条的径向面上,各布置一枚L形片,L形片中的一枚单向片沿斜轴方向,一枚沿径向;测点3位于直导条的外圆面上,沿轴向布置一枚单向应变片。

转子试件的导条共60根,两根弯导条、一根直导条以及相应区域的端环为一组“测试单元”。本次测试共有4组“测试单元”,分别位于环向的0°,90°,180°,270°的位置,两两对称。 第 1 组“测试单元”的测点编号为 1,2,3,4,第 2 组单元测点编号为 5,6,7,8,依次类推。 其中,1,5,9,13 为端环测点的编号,3,7,11,15 为直导条测点的编号,2,4,6,8,10,12,14,16为弯导条测点的编号。在完成应变片的贴片工作后,用702硅胶对应变片进行封装,以进行防水处理[11]。把测试片、温度补偿片与DDS32动态应变仪组成半桥测试桥路后,用行吊把转子试件吊装到锯床的操作台上,在未上紧夹具前,测试各测点应变的初值,作为基准应变值。

2 残余应变对比分析

首先沿着图1所示离端部162mm的划线位置,用锯床横向锯开转子,记录各测点的应变值;然后沿图3中的白色切割线依次锯开,以解体端环,并记录各测点的应变值。两种切割状态下测点的应变值,可与之前直导条结构的转子测试结果对比。

弯直导条结构的转子横截面和端环均被切开后,弯导条的径向应变在-295.2~60.3με之间,弯导条的轴向应变在-310.8~310.7με之间,远小于直导条-1253.2~1650.2με的轴向应变。这是由于弯导条的残余变形主要由弯曲处承担,端部测点较小的残余应变值是合理结果。同时也说明,弯直导条组合结构中的直导条远比弯导条危险,是该重点分析的对象。

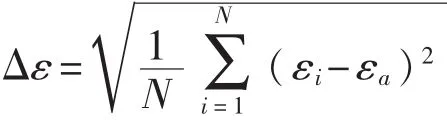

由于发生断裂的转子导条通常是应力最大的导条,而应力分布不均则会导致导条的最大应力增加。为对比分析两种转子结构中导条的残余应变分布不均的程度,文章采用标准差的计算方法加以计算:

式中:N——数据个数;

εi——单个测试应变值;

εa——这组应变数据的平均值;

Δε——标准差。

为方便讨论,将直导条结构的电机转子称为试件A,将弯直导条组合结构的电机转子称为试件B。两种转子结构直径相同,材料相同,预烘烤工艺相同。两组测试采用同样的切割方法和应变仪。试件A沿环向相隔60°布置应变片,试件B沿环向相隔90°布置应变片。由于试件A环向60°直导条测点应变片在切割过程中损坏,故图4和图5缺少60°处的测点数据。

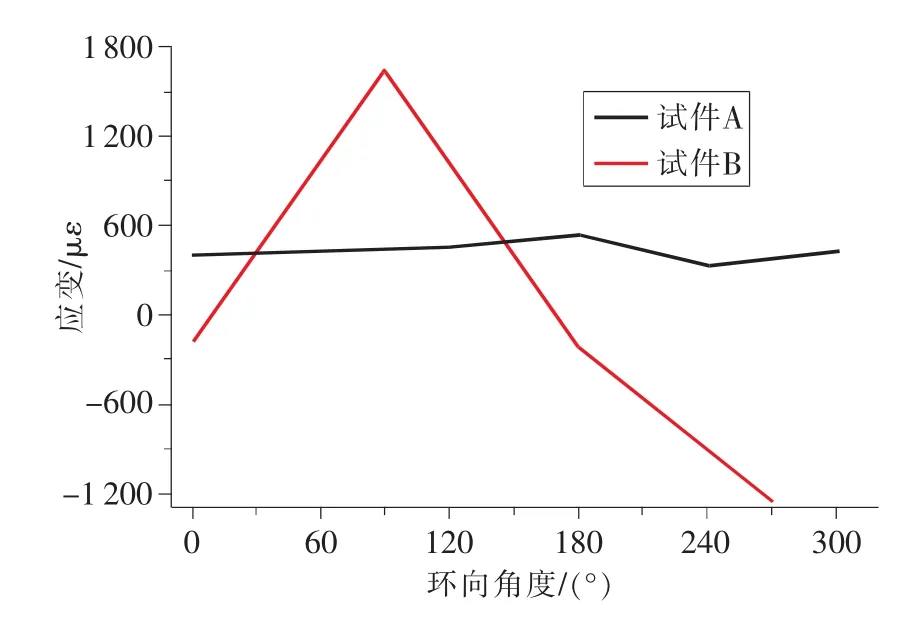

图4 转子横向锯断后,试件A、B中直导条的轴向残余应变分布

2.1 横向锯断转子后直导条的应变释放

转子被横向锯断后,试件A、B直导条测点在各环向位置应变变化如图4所示。与试件A相比,试件B各测点的应变的变化明显加剧,试件B的应变标准差是339με,试件A的应变标准差是110με,试件B的应变标准差是试件A的3.1倍,参见表1。

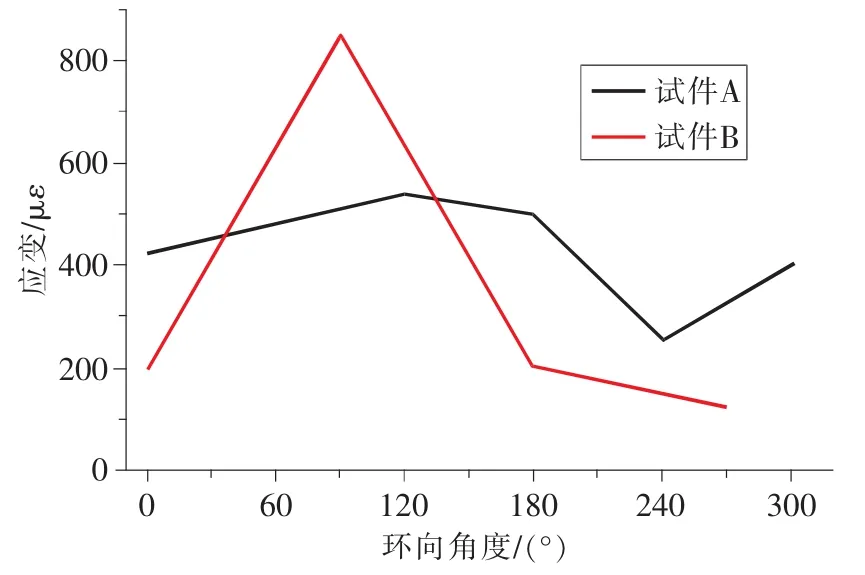

图5 解体端环后,试件A、B中的直导条的轴向残余应变分布

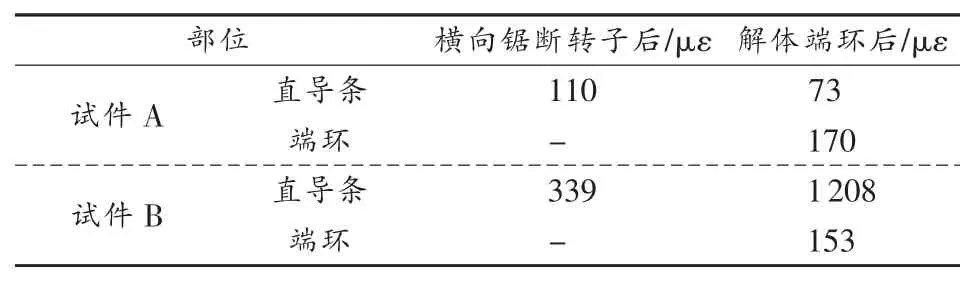

表1 试件A和B所有测点应变标准差

相比试件A直导条的轴向应变区间254.3~540.6με,试件B直导条的轴向应变区间增大至125.7~850.2με。试件B的最大拉应变850.2με比试件A的540.6με增大了57%。由于直导条左右侧的弯导条与端环的焊接残余应力存在差异,致使某些弯导条挤压冲片,使得冲片环向挤压直导条,导致附加的弯曲应变,因此弯直组合结构中直导条的最大应变850.2με,大于直导条结构的540.6με。在弯直结构组合单元中,两根弯导条的折转方向两两相对(参看图2),使得冲片与直导条的接触力增大,横向锯断转子后,残余应变释放不充分,因此释放出的最小应变125.7με小于直导条结构的254.3με。

2.2 解体端环后直导条的应变释放

解体端环后,所有的约束得以解除,残余应变得到充分释放。环向各角度下,试件A、B直导条的残余应变如图5所示。与试件A相比,试件B直导条各测点的残余应变变化明显加剧,试件B的应变标准差是1208με,试件A的应变标准差是73με,试件B的应变标准差比试件A增大了15.5倍,参见表1。

对试件B而言,沿切割线锯断端环后,直导条的最大轴向残余应变位于第2组直导条(即图5中的90°导条),由 850.2με增加至 1650.2με,即释放出 800.0με的残余应变。最小残余应变位于第4组直导条(即图5中的270°导条),由受拉的应变量125.7με变为受压的残余压应变-1253.2με,应变变化量的绝对值为1378.9με。

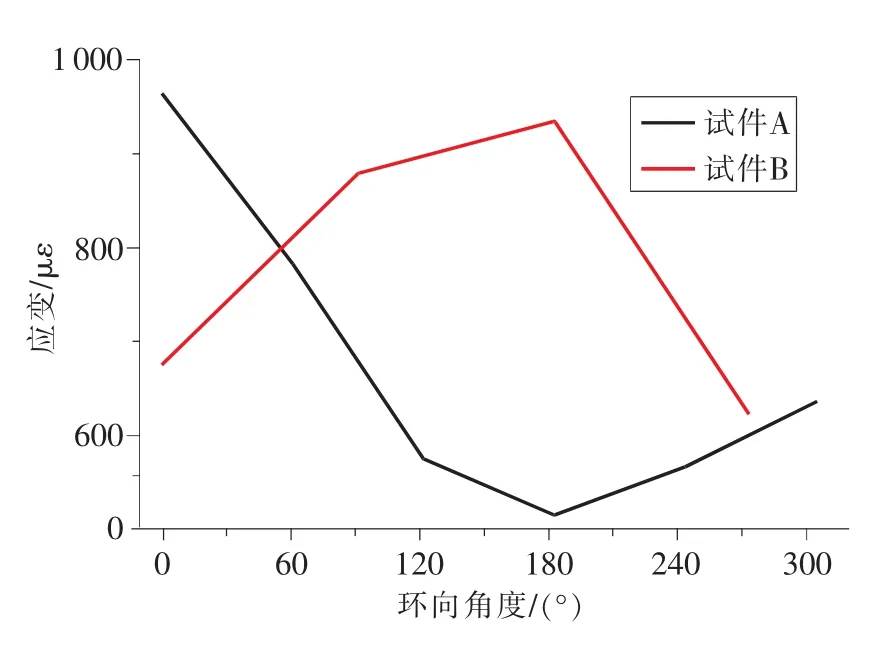

图6 解体端环后,试件A、B中端环的环向残余应变分布

对试件A而言,沿切割线锯断端环后,直导条的轴向残余应变区间为331.9~529.7με。与转子被横向锯断后试件A直导条的轴向应变区间254.3~540.6με相比,并无显著变化。

试件A、B直导条测点在锯断端环后的应变释放差异,是由于其结构的差异造成的。首先,弯直导条组合结构中,弯导条的折转导致某些冲片与直导条接触力显著增加,横向锯断转子后,残余应变仍未充分释放。在锯断端环,解体转子后,残余应变才得到完全释放。其次,弯直组合结构中,弯导条沿折转方向的焊接装配残余应力使得端环沿轴向的变形不均匀。锯断端环释放其轴向残余变形后,使得直导条测点的应变得到进一步释放,甚至拉压逆转。端环轴向变形的释放,导致试件B的最大残余应变达到1650.2με,相比试件A的529.7με,增大了212%,使得残余应力对导条工作总应力的相对贡献量急剧增加。

2.3 端环的应变释放

横向锯断转子后,B试件端环测点的环向应变值的区间为6.3~90.5με。由于端环的残余应变主要来源于环向约束,而横向切断转子释放的仅是轴向自由度,对环向基本没有影响。解体端环后,试件B端环测点的环向应变值变化显著,参见图6。残余应变值在621.4~935.6με之间,均为拉应变,标准差为153με(参看表1)。试件A端环测点残余应变值在515.3~964.3με之间,亦均受拉,标准差为170με。试件A、B端环的最大残余应变值及应变分布标准差都非常近似,说明弯直导条组合结构对端环残余应变的影响有限。

3 结束语

文章采用切割法释放弯直导条组合结构电机转子的残余应变,应用应变仪采集应变数据,定量评估此结构对导条、端环残余应变的影响。研究结果表明:弯直导条组合结构对端环环向残余应变的大小和不均匀度影响有限,但对弯直导条组合结构中的直导条影响较大,导致其标准差相比直导条结构增加了15.5倍,最大残余应变增大了2.12倍,焊接装配残余应力对于导条总应力的相对贡献量显著增加。在弯直导条组合结构的转子设计中,不仅需考虑此结构对减小温度应力的作用,亦需考虑由此结构导致的残余应变分布不均和最大残余应变增大等不良影响。

[1]TALHAOUI H,MENACER A,KESSAL A,et al.Fast fourier and discrete wavelet transforms applied to sensorless vector control induction motor for rotor bar faults diagnosis[J].ISA Transactions,2014(53):1639-1649.

[2]杨振中.大功率异步牵引电动机端环焊接[J].电机技术,2006(1):49-51.

[3]盛志伟.鼠笼型异步电动机转子笼条和端环起动温升的计算[J].防爆电机,2005,40(5):12-15.

[4]刘倩倩,刘兆山,等.残余应力测量研究现状综述[J].机床与液压,2011,39(11):135-138.

[5]马小明,汤燕,伍海敏.盲孔法测水冷壁管残余应力的方法研究[J].中国测试,2015,41(8):107-112.

[6]ZHAO Q, GUO Z Y, SHEN X J, et al.Test study on residual stress distribution of hybrid steel u-rib stiffened plates[J].Journal of Constructional Steel Research,2016(121):261-267.

[7]GARDNER L, BU Y, THEOFANOUS M.Laser-welded stainless steel I-sections:Residual stress measurements and column bucking tests[J].Engineering Structures,2016(127):536-548.

[8]陈怀宁,胡凯雄,吴昌忠.压痕应变法测量残余应力的不确定度分析[J].中国测试,2010,36(1):24-27.

[9]谭鹏程,王立,顾明亮,等.大型发电机转轴表面残余应力测试方法比较[J].电机技术,2013(5):48-52.

[10]成志强,柳葆生,罗会亮,等.预烘烤对牵引电机转子感应焊装配残余应变影响的试验评估[J].重庆理工大学学报(自然科学),2010,24(11):30-33.

[11]杨廷功,平学成.焊接残余应力的测试方法[J].化工设备与管道,2009,46(5):60-61.

(编辑:李刚)

Experimental investigation on residual strain of motor rotor with curved and straight bars structure assembled by welding

YANG Jicheng,CHENG Zhiqiang,WANG Kaiyi,DIAO Luyang,LIU Baosheng

(Applied Mechanics and Structure Safety Key Laboratory of Sichuan Province,School of Mechanics and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In order to reduce the temperature stress of the motor rotor,the combined structure consisting of two curved and one straight bars is designed by the motor engineer based on principle of expansion joint to replace previous straight bar structure.The residual strain of motor rotor is released by partition method and collected by strain instrument.The test results are compared with the results of straight bars motor rotor which has the same material and diameter to study the effect of combined curved and straight bar structure on residual strain of motor rotor.The results show that the combined structure has limited influence on magnitude and nonuniformity of end ring hoop residual strain,but it has great influence on the residual strain of straight bar.The residual strain standard deviation is 15.5 times larger than that of rotor using straight bar structure,and the maximum residual strain is 2.12 times larger than that of rotor using straight bar structure.The test results provide certain reference to the design of the structure of motor bars.

motor rotor;straight rotor bar;curved rotor bar;residual strain

A

1674-5124(2017)04-0019-04

10.11857/j.issn.1674-5124.2017.04.005

2016-09-18;

2016-11-15

高等学校博士学科点专项科研基金(20110184110017)

杨寄诚(1993-),男,重庆市人,硕士研究生,专业方向为工程力学。

成志强(1969-),男,四川成都市人,教授,主要从事结构安全方向的研究。