系泊拖带设备船体加强结构的强度分析

2017-07-18闫晋辉罗桂山

闫晋辉,罗桂山

(1.中国船舶及海洋工程设计研究院,上海 200011;2.海军驻上海704所军事代表室,上海 200031)

系泊拖带设备船体加强结构的强度分析

闫晋辉1,罗桂山2

(1.中国船舶及海洋工程设计研究院,上海 200011;2.海军驻上海704所军事代表室,上海 200031)

带缆桩和导缆孔在船舶系泊、拖带作业中通常会受到很大的载荷作用,在船舶设计过程中有必要对系泊、拖带设备的支撑结构进行强度分析。以MSC.PATRAN/NASTRAN为平台,根据船体尾部甲板的结构形式、系泊和拖带设备布置以及船体结构加强形式建立船体局部有限元模型,通过对不同设计方案下的支撑结构进行计算,分析比较导缆孔、带缆桩区域船体加强结构的应力分布情况,并着重对导缆孔区域的加强形式进予以考虑,以期为系泊、拖带设备加强结构的强度校核和优化设计提供一定的参考。

系泊设备;拖带设备;支撑结构;安全工作载荷;许用应力设计

系泊设备主要指船舶正常系泊作业时所使用的系缆桩与缆柱、系缆器、立式滚轮、以及用于正常拖带作业的拖桩、拖缆孔等设备[1]。支撑结构主要是指位于设备之下,直接承受、传递和分配作用在设备上载荷的船体局部结构。

当船舶在系泊、拖带作业时,由于作业海域风浪载荷的不确定性,系泊缆绳、拖带缆绳出绳方向的不唯一性,均可能导致带缆桩或导缆孔及其支撑结构受到比较大的载荷作用。为保证船舶的安全使用和IMO通函MSC/Circ.1175的要求,需要对系泊和拖带设备的船体支撑结构进行强度分析。通常,用于系泊和拖带的舾装件为标准件,在船舶设计中根据规范选取,能够满足结构的强度要求,因此只需分析系泊和拖带设备支撑结构的强度即可[2]。

在船舶系泊和拖带作业中,作用在带缆桩、导缆孔等设备上的载荷随着系泊和拖带的方式不同而发生变化,本文以某型船尾部甲板用于系泊拖带工况的带缆桩和导缆孔的支撑结构为主要研究对象,分析其船体支撑结构在各典型设计工况作用下的受力特点及应力分布,以期对系泊、拖带设备船体支撑结构的优化设计提供一定的参考。

1 甲板结构及设备布置

1.1 带缆桩的布置

根据船舶系泊和拖带需要,带缆桩通常有三种布置形式,沿船长方向(纵向型)、沿船宽方向(横向型)和斜向(斜向型)布置。以横骨架式甲板结构为例,布置型式参见图1。根据不同型式的布置及甲板板架结构特点,可以采用不同的加强方式。导缆孔一般嵌入船体外板或者近甲板边缘布置。

1.2 甲板结构

系泊和拖带设备必须布置在作为甲板结构一部分的纵桁、强横梁等构件上,以便有效的传递拖带力和系泊力。对于带缆桩、嵌入式导缆孔等设备其加强相对容易实现,而对于非嵌入式的导缆孔,其布置更为靠近船边、底座尺寸较小,其下方的甲板加强形式容易受到施工空间的影响。对于仅通过底座与船体焊接的导缆孔下方的加强形式,必须通过强度计算以证明能满足特定的工作状态。

系泊和拖带设备下方甲板加强构件必须按作用在设备及其连接结构上的拖带力的方向保证有效的布置,对于与设备主要支撑结构相连的甲板纵桁、强横梁、支柱及其他构件等,其强度和变形也应考虑到因载荷方向变化而引起的载荷大小的变化。

图1 带缆桩布置型式示意Fig.1 Arrangement types of bollard

2 载荷分析

2.1 带缆桩及导缆孔的选型

本次计算带缆桩采用《ISO 13795-2012》标准中A400A型(甲板尾部)和A350A型(甲板舷侧)两种型式,尾部导缆孔采用《ISO 13729-2012》标准中A-450x250x428型式,舷侧采用《ISO 13713-2012》标准中A-250x200型式。

其中A400A型带缆桩和A-450x250x428型导缆孔主要用于船舶系泊和拖带工况,A350A型带缆桩和A-250x200型导缆孔主要用于船舶系泊工况。

2.2 设计载荷

2.2.1 系泊工况设计载荷

导缆孔和带缆桩的安全工作载荷SWL(Safety Working Load),通常按以下两种方法来确定:

(1)与舾装数要求对应的系索(缆索)的破断载荷;

(2)实际选用系索(缆索)的最小破断载荷MBL(Minimum Breaking Load)。

由于船舶舾装数是通过各种船舶数据计算出来的,因此,在当前船舶设计中,选用与舾装数对应的系索(缆索)的破断载荷要更为合理。实际选用的系索规格通常要高于与舾装数要求对应的系索规格,这将直接导致支撑结构设计载荷的增大,除在某些特殊情况(如船东需求等)下,不建议选用。

系泊作业下,文献[3]中指出支撑结构的设计载荷应为按照船舶相应的舾装数要求的系索(缆索)公称断裂强度的125%,而导缆孔和带缆桩的安全工作载荷SWL(Safety Working Load)不应超过该设计载荷的80%。

2.2.2 拖带工况设计载荷

导缆孔和带缆桩的安全工作载荷SWL(Safety Working Load),选用方法如下[3]:

(1)用于正常拖带作业的安全工作载荷,如在港内或调遣,不应超过在拖带和系泊布置图上标明最大拖索负荷的80%;

(2)对于其他拖带作业的安全工作载荷,如伴航,不应超过拖索的公称断裂强度。

用于在港内或调遣作业的正常拖带,支撑结构的设计载荷应为在拖带和系泊布置图上标明最大拖索负荷的125%;用于港内或调遣作业以外的其他拖带服务,如伴航服务,支撑结构的设计载荷应为拖索的公称断裂强度;通常情况下,系泊采用单圈多重缠绕,对桩本身受力更复杂,而拖带一般为单圈缠绕。

上文所述对于SWL的要求也仅适用于一根绳索用一个绳圈缠绕于单个带缆桩的形式[3],对于采用两根绳索的情况,ISO 13795:2012(E)标准给出了对应的SWL,较之一根绳索下的SWL,不同型号的带缆桩均有一定比例(6%~32%)的折减。

在结构强度评估中除应充分考虑施加设计载荷的实际作用线,还需考虑特殊布置,但支撑结构的设计载荷,通常不需要大于系缆索或拖索设计载荷的两倍。

3 基于许用应力法的强度计算

3.1 带缆桩及导缆孔的加强

本文强度分析的对象为船舶尾部带缆桩和导缆孔下的船体支撑结构,设备仅通过底座与甲板连接,平面布置参如图2和图3。由于带缆桩、导缆孔的支撑结构属于非常局部的结构,属于局部应力问题,根据有限元建模的基本要求,近似模拟带缆桩、导缆孔底座及其相连的船体结构。初始方案参如图4和图5。

图2 尾部船中区域带缆桩和导缆孔布置示意Fig.2 Arrangement of bollard and chock near the deck center line in the aft region of ship

图3 尾部舷侧区域带缆桩和导缆孔布置示意Fig.3 Arrangement of bollard and chock near the deck side line in the aft region of ship

图4 船中带缆桩和导缆孔加强结构示意(初始方案)Fig.4 Local reinforcements of bollard and chock near the deck center line(initial plan)

图5 舷侧带缆桩和导缆孔加强结构示意(初始方案)Fig.5 Local reinforcements of bollard and chock near the deck side line(initial plan)

3.2 带缆桩及导缆孔受力简析

缆绳在带缆桩不同高度位置盘绕,可以产生剪力和弯矩两种载荷。如图6所示,当盘绕位置在大约80%的带缆桩高度时,主要产生弯矩载荷,当盘绕在带缆桩底部时,将主要产生剪力载荷[4]。根据相关研究报告[4],弯矩载荷对结构产生的影响要大于剪力载荷对结构产生的影响,所以在本次工作中,主要针对弯矩载荷对结构的影响进行研究。

导缆孔作为缆绳的导向设备,不同工况下载荷作用高度差别不大,所产生的弯矩载荷和剪力载荷对设备和支撑结构的影响不容忽视。

3.3 基于许用应力法的有限元模型

本文采用许用应力法分析带缆桩加强结构的强度和变形(纵向型,斜向型),采用MSC.PATRAN/NASTRAN进行有限元建模和线弹性计算。考虑到结构的对称性,仅对一舷支撑结构予以分析。有限元模型中,尾部带缆桩加强结构主要包括两道沿着基座纵向设置的纵桁,两道沿着基座横向设置的短横梁和两道沿着横向设置的设备支撑肘板,以及横骨架式甲板板架布置的横向球扁钢骨材(参见图4)。舷侧带缆桩由于是斜向布置,考虑到船体甲板结构的设计形式和便于施工等因素,采用间断普通骨材,沿底座布置纵桁、横梁、肘板等加强结构的形式(参见图5)。在设备加强区域,所有构件均采用shell单元,单元大小控制在50 mm×50 mm。

图6 带缆桩受力形式示意Fig.6 Load applications types

3.3.1 加强方案

根据局部加强方案,初始方案下的有限元模型主要按照表1中所示构件建立,参见图4和图5,但在初步强度校核中发现在导缆孔局部加强筋和腹板上存在高应力。为了改善导缆孔支撑结构的强度,局部加强的最终尺寸按表2进行调整,参见图6和图7。

以船中加强为例,图8和图9给出了有限元模型中初始加强方案和优化后的加强方案示意,图中线框区域示意加强筋结构与导缆孔、带缆桩底座周界对齐。船体及加强结构采用DH32高强度船体结构用钢。同样,对舷侧导缆孔加强形式也进行了优化。

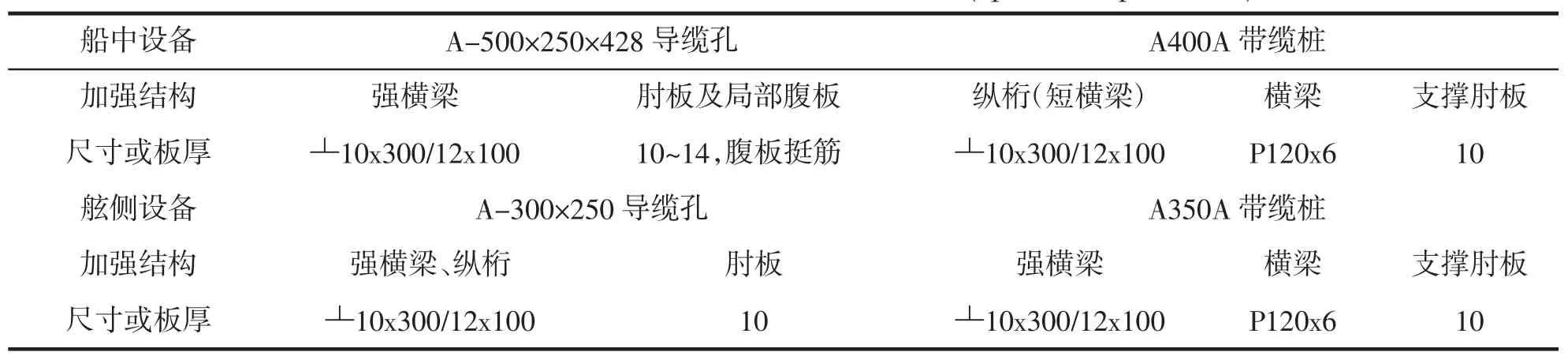

表1 船体加强结构尺寸(初始方案,mm)Tab.1 Dimension of hull local reinforcements(initial plan,mm)

表2 船体加强结构尺寸(优化方案,mm)Tab.2 Dimension of hull local reinforcements(optimized plan,mm)

图6 船中带缆桩和导缆孔加强结构示意(优化方案)Fig.6 Local reinforcements of bollard and chock near the deck center line(optimized plan)

图7 舷侧带缆桩和导缆孔加强结构示意(优化方案)Fig.7 Local reinforcements of bollard and chock near the deck side line(optimized plan)

图8 船中带缆桩和导缆孔加强结构有限元模型示意(初始方案)Fig.8 FE model of local reinforcements of bollard and chock near the deck center line(initial plan)

图9 船中带缆桩和导缆孔加强结构有限元模型示意(优化方案)Fig.9 FE model of local reinforcements of bollard and chock near the deck center line(optimized plan)

本次计算中,对于带缆桩的加强采用“对位加强”形式,带缆桩区域的加强结构保持初始方案不做进一步调整,导缆孔区域的加强结构经过逐步设计主要有以下修改:

(1)A-500×250×428导缆孔下原支撑结构为─120 mmx8 mm、P120 x 6和8 mm肘板,经过优化加强,局部P120x6调整为T型材(规格见表2),─120 mmx8 mm和8 mm肘板的厚度调整至10 mm;

(2)A-300×250导缆孔下原支撑结构为P120x6,经过优化加强,局部P120x6调整为T型材(规格见表2),增设10 mm肘板。

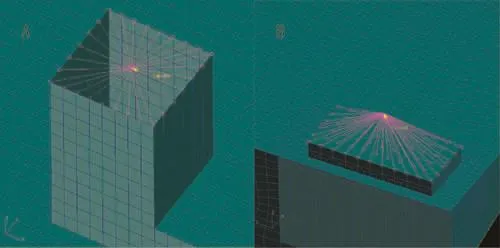

3.3.2 典型工况

由于导缆孔的导向作用,带缆桩所承受载荷的方向只能沿缆绳的方向(指向导缆孔),是单方向的;而导缆孔在缆绳的作用下,除受到沿缆绳方向(指向带缆桩)的载荷外,还受到沿出绳方向的载荷作用。基于此,结合本船可能的出绳方向,主要载荷工况见表3所示。本文结合舾装数相关计算得到本船在系泊状态下缆绳的MBL为368 kN,在拖带状态下缆绳的MBL为800 kN,结合2.2节所述,选用1.25倍的MBL作为校核设备支撑结构强度的设计载荷。有限元模型中,该设计载荷施加在带缆桩柱体一定高度的参考点上,通过MPC单元将载荷作用至带缆桩柱体上,再传递至船体结构,如图10所示。

图10 有限元模型加载示意:A带缆桩;B导缆孔Fig.10 Load application in FE model:A bollard and B chock

3.4 边界条件及许用应力

本文计算采用的坐标系统:原点O位于Fr0肋位基线处,X轴沿船首为正方向,Y轴沿船左舷为正方向,Z轴沿船上方为正方向。为消除边界条件的影响和节省计算时间,经多次试算模型横向和纵向范围选取5倍带缆桩底座宽度范围,垂向范围取本甲板至下层甲板的高度。

表3 典型载荷工况Tab.3 Typical load cases

根据IACS及船级社规范规定,未细化板单元的许用正应力为100%所用材料的屈服点,许用剪切应力为60%所用材料的屈服点,在计算中不考虑应力集中因素。本文参考文献[5],选用Mises合成应力作为校核很准,同时参考《钢质海船入级规范》(2015)第2篇第1章第1.5.6.6节,50mmx50mm细化区域板单元的许用应力如下:

[бe]=1.5x235/K

式中:K为材料系数,本次计算取为0.78。

4 计算结果

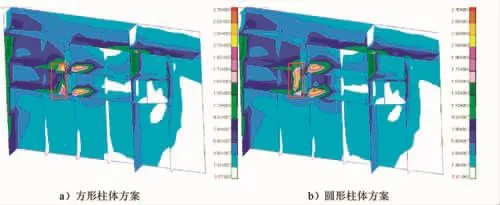

基于优化网格和简化模型处理考虑,本次有限元模型中将带缆桩柱体模拟为方形,为了确保本模拟方法不会产生大的应力变化,与圆形柱体形式下的计算结果进行了比较,如图11所示,从应力分布来看,方形柱体方案由于底座周界可以与下方加强结构很好的连接,可以更为有效的支撑设备并将载荷传递开来,而圆形柱体方案由于圆弧段与下方加强肘板仅在局部形成有效支撑,使得柱体传递的载荷主要由局部肘板承载,所以,仅图中线框所示肘板的应力分布有所不同。本文经过计算分析,带缆桩设备加强结构的强度等满足许用应力的要求,并且带缆桩和导缆孔之间没有明显的应力相互影响区域,最大应力水平亦差别不大,基于此考虑,本次计算中主要采用方形柱体方案。

图11 带缆桩加强结构应力云图比较Fig.11 Comparison of stress contour figures of reinforcements of bollard

4.1 带缆桩支撑结构应力结果

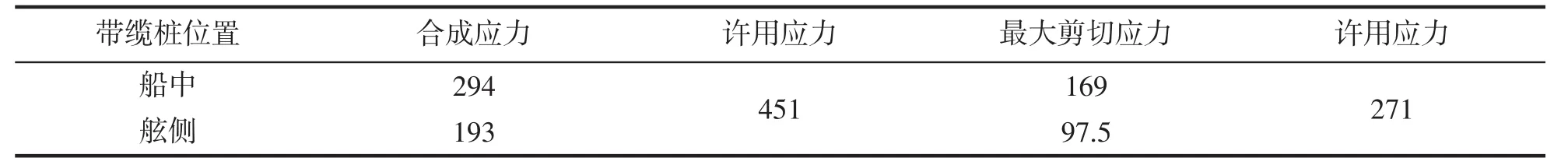

经计算,带缆桩支撑结构的强度和甲板板架变形均满足相应的要求,支撑结构采用“对位加强”的形式,可以有效地承受通过桩体传递至船体的载荷,本文不再对其支撑结构做进一步的加强或者优化构件尺寸,表4给出了初始方案下支撑结构的应力水平,图12和图13则给出了加强结构的应力分布示意。

表4 带缆桩加强结构有限元计算结果(MPa)Tab.4 FE calculation results of reinforcements of bollard(MPa)

图12 带缆桩加强结构应力云图(船中)Fig.12 Stress contour figures of reinforcements of bollard(Center)

图13 带缆桩加强结构应力云图(舷侧)Fig.13 Stress contour figures of reinforcements of bollard(Side)

4.2 导缆孔支撑结构应力结果

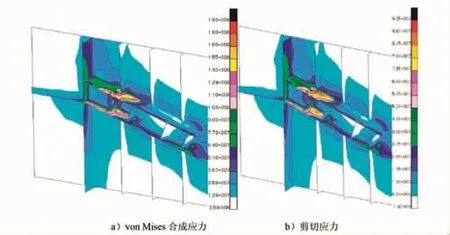

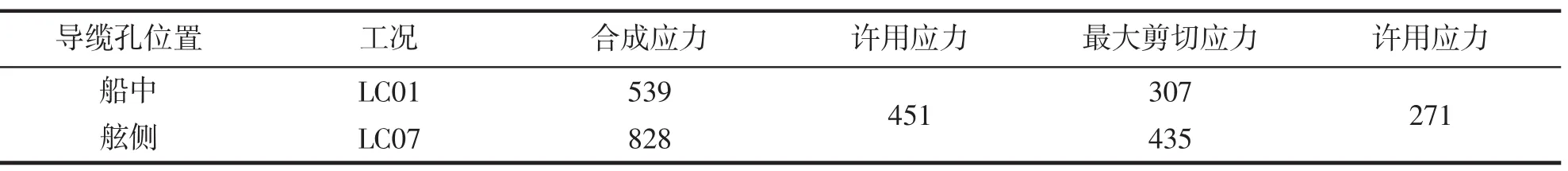

导缆孔由于承受的载荷(合力)方向不定,相对较为复杂,初始方案下,加强结构的强度很难满足要求。为满足强度要求,在不同载荷组合、不同加强形式下做了大量的计算分析,因此本次研究的重点也在于优化导缆孔的加强形式,初始方案下导缆孔加强结构的应力水平见表5,应力分布参见图14和图15。

表5 导缆孔加强结构有限元计算结果(初始方案)(MPa)Tab.5 FE calculation results of reinforcements of chock(initial plan)(MPa)

图14 导缆孔加强结构应力云图(船中-初始方案)Fig.14 Stress contour figures of reinforcements of chock(Center-initial plan)

图15 导缆孔加强结构应力云图(舷侧-初始方案)Fig.15 Stress contour figures of reinforcements of chock(Side-initial plan)

由表5所给应力水平可知,LC01和LC07工况下初始加强结构强度明显不足,进一步分析其它工况,可知初始加强结构的强度在各工况下均不满足要求,因此,有必要对导缆孔的加强结构做进一步加强优化。从图14和图15应力云图分布知最大应力出现在导缆孔基座四个角点位置对应的船体构件上,根据这些高应力区域的分布特点,对初始方案中采用的球扁钢、扁钢等结构逐步修改其规格、型式,对支撑肘板的厚度予以逐步加厚,最终得到如表2所示加强结构的优化尺寸,按照表3所给工况给出有限元计算结果,见表6。

表6 导缆孔加强结构有限元计算结果(优化方案)(MPa)Tab.6 FE calculation results of reinforcements of chock(optimized plan)(MPa)

分析表6数据可知,基于优化加强方案,支撑结构的应力水平较初始加强方案下的应力水平有显著降低,以LC02和LC08为例,较初始加强方案应力下降了20%以上,但是由于载荷方向的不确定性,部分工况下支撑结构的应力水平依然相对较高,此时,根据设计需求,决定是否对目前加强方案作进一步的调整。

5 结论

本文以某舰船尾部甲板带缆桩和导缆孔的支撑结构为主要研究对象,确定了系泊、拖带状态下的主要载荷工况,基于许用应力分析方法研究和计算了设备支撑结构的强度及甲板板架变形情况,给出了支撑结构的应力水平。通过对船体系泊设备支撑结构强度直接计算结果的讨论与分析,可以得到如下结论:

(1)为保证系泊拖带操作的安全,必须保证带缆桩和导缆孔区域船体结构有足够的强度和刚度,必要时需扩大局部加强范围和采用高强度钢。

(2)导缆孔布置于船侧或船端,这些位置甲板与船体外板容易形成较小的空间,不利于设备下方支撑结构的设置,所以从设计角度考虑,导缆孔下方的加强更应引起足够的重视。

(3)系泊和拖带设备应布置于强构件上,必要时在局部增设强构件以对设备形成有效支撑。同时,由于载荷方向的不确定性,在设计中需根据船型特点和设备布置情况确定缆绳可能的出绳方向,以最优化强构件的布置和设计。

(4)设备下方支撑结构的布置最好能够与设备底座形成有效支撑,也即采取对位加强形式,在对位加强形式难以实现时,可以采用区域板架结构加强形式。

(5)在系泊拖带操作中,尽量降低缆绳的作用点,以减小弯矩;同时,应尽量减少出现缆绳夹角较小的情况。

[1]张冠楠,孙慧莉.系泊设备及结构加强的规范分析及应用析[J].船舶设计通讯,2014(2):78-81.

[2]潘英杰,杨 启.拖带与系泊设备支撑结构强度计算及加强[J].造船技术,2008(1):11-15.

[3]中国船级社.钢质海船入级与建造规范[S].北京:人民交通出版社,2015.

[4]CHO S R,CHOUNG J,LEE K S,et al.Ultimate load capacities of mooring bollards and hull foundation structures[J].Ocean Engineering,2010,37(8):770-776.

[5]谭银朝,刘国平,李国强.54 000 DWT散货船船体拖带与系泊设备支撑结构的有限元强度分析[J].浙江海洋学院学报:自然科学版,2015,34(3):296-300.

Strength Assessment for Reinforcements of Mooring and Towing Equipments

YAN Jin-hui1,LUO Gui-shan2

(1.Marine Design&Research Institute of China,Shanghai 200011;2.Navy Representative Office at shanghai NO.704 Research Instiute,Shanghai 200031,China)

Bollard and chock are usually affected by large loads in the mooring or towing operations.It is necessary to analyse the strength of reinforcements of mooring and towing equipment.Based on the MSC.Patran/Nastran,the local hull finite element models were established according to the aft deck grillage arrangement,mooring and towing equipment arrangement and the type of reinforcements.According to the calculation of reinforcements under different design plans,the different stress distribution of the reinforcements were analyzed and compared.The types of reinforcements of chock were primarily took into consideration.This research will provide certain reference for the checking and optimization of reinforcements of mooring and towing equipment.

mooring equipments;towing equipments;reinforcements;safety working load(SWL);allowable stress design(ASD)

U663.7

:A

2016-10-01

闫晋辉(1986-),男,山西长治人,工程师,研究方向:船舶结构设计与强度分析.E-mail:yanjinhuiok@126.com

1008-830X(2017)01-0034-08