氧化锌系统铟回收过程中铁的行为和控制

2017-07-17成世雄熊卫江侯成明

成世雄, 熊卫江, 陈 峰, 侯成明

(1.云锡文山锌铟冶炼有限公司, 云南 文山 663701; 2.株洲冶炼集团股份有限公司, 湖南 株洲 412004;3.中南大学冶金与环境学院, 湖南 长沙 410083)

稀贵金属

氧化锌系统铟回收过程中铁的行为和控制

成世雄1,3, 熊卫江2, 陈 峰2, 侯成明2

(1.云锡文山锌铟冶炼有限公司, 云南 文山 663701; 2.株洲冶炼集团股份有限公司, 湖南 株洲 412004;3.中南大学冶金与环境学院, 湖南 长沙 410083)

阐述了锌湿法冶炼回收铟过程中铁在氧化锌挥发、氧化锌浸出、铟萃取及后续处理过程中的分布及行为。介绍了氧化锌系统铁的控制方法和取得的效果。

锌湿法冶炼; 铟; 富集; 锌精矿; 铁粉; 还原

0 前言

铟主要用于液晶面板、LED芯片和光伏薄膜电池等高科技产业,被视为“新材料朝阳产业”,因此铟的需求量增加迅速,2015年中国产铟锭895.8 t,其中原生铟为430 t左右。90%的原生铟是从铅锌冶炼副产物次氧化锌中回收的,而湿法炼锌各类浸出渣挥发富集的铟,是综合提铟最主要的原料。某厂2015年铟锭产量为72 t,其氧化锌系统回收铟包括各类浸出渣挥发、氧化锌浸出及铟萃取三个工序。由于铟铁性质相近,在铟回收过程中铁始终伴随在铟的挥发、浸出、萃取过程中,对铟回收和湿法锌系统有非常大的影响。

1 氧化锌系统中铁的分布

某厂氧化锌系统铟回收工艺流程图如图1所示,常规湿法炼锌系统的矿粉浸出渣和直接浸出系统的针铁矿渣经挥发窑还原挥发、多膛炉脱氟氯后得到的次氧化锌,以及铅系统烟化炉产出的氧化锌经碱洗脱氟氯、预浸出后,共同进行氧化锌中酸性浸出、酸上清净化、萃取、反萃置换等回收铟。

图1 氧化锌系统铟回收工艺流程图

某厂氧化锌焙砂中的铁主要来源于锌系统的矿粉浸出渣和针铁矿,矿粉浸出渣和针铁矿进入挥发窑挥发,小部分铁进入氧化锌焙砂;在氧化锌高温高酸浸出中,铁主要进入酸上清;酸上清净化萃取后进入萃余液,萃余液返回直接浸出系统沉铁工序产出针铁矿。图2为2015年某厂氧化锌系统铁的平衡分布图。

图2 氧化锌系统铁的平衡分布图

2 氧化锌系统中铁的行为

2.1 铁在挥发窑的行为

某厂常规湿法炼锌产出的矿粉浸出渣与直接浸出产出的针铁矿的主要成分如表1所示,为回收其中的有价金属Zn、Pb、In等,矿粉浸出渣与针铁矿进入挥发窑处理。

表1 矿粉浸出渣与针铁矿的主要成分 %

矿粉浸出渣中的铁主要以铁酸锌(ZnO·Fe2O3)和氢氧化铁(Fe(OH)3)形式存在,在窑内发生如下反应[1-3]:

(1)

(2)

(3)

当窑内温度在1 050 ℃以上时,部分氧化铁还原成金属铁,促使氧化锌还原:

(4)

(5)

针铁矿中的铁主要以针铁矿(FeOOH)形式存在,在窑内发生如下反应:

(6)

分解产生的Fe3O4、Fe2O3、FeO大部分进入挥发窑窑渣开路出锌系统,小部分(4%~10%)进入烟气和冷却系统,最终进入氧化锌焙砂中。

2.2 铁在氧化锌浸出过程中的行为

挥发窑氧化锌经过多膛炉脱氟氯后进入氧化锌浸出工序,氧化锌焙砂中的铁主要以Fe3O4、Fe2O3、FeO存在,在氧化锌中性浸出过程中发生如下反应:

(7)

(8)

(9)

(10)

加入的锌精矿在酸性浸出高温高酸条件下与Fe3+发生如下反应:

(11)

2.3 铁在萃取过程中的行为

氧化锌浸出工序产出的酸上清中的铁以Fe2+、Fe3+形式存在,萃取过程中采用P204作为萃取剂,各种金属离子进入有机相的顺序为[4]:

Fe3+>In3+>Ga2+>Cu2+>Al3+>Fe2+>Zn2+

为降低酸上清中Fe3+对萃取的影响,首先对酸上清加铁粉进行净化,主要反应如下:

(12)

(13)

3 氧化锌系统铁的控制

3.1 挥发窑铁的控制

从氧化锌系统铁的平衡分布图可以看出,氧化锌系统铁的主要为氧化锌焙砂带入的,占整个氧化锌系统所有带入铁的65%,因此减少铁进入挥发窑氧化锌是氧化锌系统铁控制的关键。

各类浸出渣在挥发窑挥发过程可分为:铅锌铟等有价金属盐类分解为氧化物→氧化物被碳还原成金属蒸气→金属蒸气与窑内氧气结合成金属氧化物→金属氧化物被烟气带入烟气及收尘系统回收。在金属氧化物回收过程中,少量铁的氧化物颗粒也会随烟气进入氧化锌焙砂中,窑内烟气速度越快,带入氧化锌焙砂中的铁就越多。某厂2012~2013年氧化锌焙砂含铁超过5%,为控制氧化锌焙砂含铁,主要采取了以下措施:

(1)加强矿粉渣与针铁矿的压滤操作,控制水分在25%左右,保证渣与煤焦混合均匀,下料顺畅。

(2)原有燃料易在窑尾形成炉结,影响烟气流动,烟气速度过快,机械夹杂铁较多。对此,调整燃料结构,控制焦比在40%~50%,并用部分废焦作为燃料使用。

(3)风压不足,则炉料翻动不好,窑内反应不彻底;风压过高,烟气速度则过快。生产中加强窑头风压控制,1#~3#窑头风压控制在0.08~0.1 MPa,4#、5#窑头风压控制在0.11~0.18 MPa。

(4)窑尾负压对应窑尾的烟气量,同样条件下,负压增加,夹带会有所增加,并且窑尾温度反映出的就是窑内反应的剧烈程度及系统的通畅性。加强窑尾风压、温度控制,窑尾维持50~100 Pa的微负压,控制1#~3#窑窑尾温度≥450 ℃,4#、5#窑窑尾温度≥550 ℃。

(5)将含铁高的锅炉灰开路进入返粉仓配料使用。

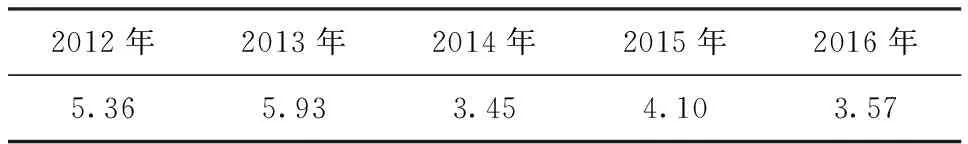

通过各方面的攻关, 2014年以来,挥发窑氧化锌品质整体有了较大的提升,挥发窑氧化锌含铁能够维持<4.5%。表2为2012年~2016年5月挥发窑氧化锌含铁。

表2 挥发窑氧化锌含铁 %

3.2 氧化锌浸出过程铁的控制

从氧化锌系统铁的平衡分布图可以看出,进入氧化锌浸出工艺的铁分布于中上清、酸上清和铅渣中,氧化锌浸出铁控制的主要目标是降低酸上清中铁和Fe3+的含量。

3.2.1 降低酸上清含铁

为尽量回收氧化锌焙砂中的有价金属Zn、In等,某厂氧化锌浸出工艺中酸性浸出均强化浸出过程。为强化氧化锌中性浸出,降低中性浸出渣含锌,中性浸出的终点pH值从5.0~5.2调整至3.5~4.0,中性浸出渣含锌从22%下降至18%,同时由于pH值的降低,氧化锌中上清Fe3+的水解减少,中上清含铁从0.4 g/L提高至0.65 g/L,进入中性渣的铁减少,有利于降低酸上清含铁。

3.2.2 酸上清Fe3+的控制[5]

Fe3+在酸上清萃取过程中会优先进入有机相P204,对萃取不利。因此在氧化锌浸出过程中要控制低酸上清Fe3+的含量。某厂采用锌精矿还原法,在氧化锌焙砂皮带中加入锌精矿,使其与氧化锌焙砂一起带入料仓,进入球磨、中性浸出、浓缩、压滤,锌精矿与中性浸出渣混合均匀,在酸性浸出中溶液的Fe3+与锌精矿的硫化物反应,在氧化锌焙砂含铁<5%的情况下,可控制酸上清Fe3+<5 g/L,利于酸上清的萃取。

如锌精矿加入过多,则过量锌精矿未反应就进入铅渣,造成锌损失;如锌精矿加入过少,则过多的Fe3+未被还原,造成酸上清Fe3+过高,通过现场摸索,总结出了锌精矿的加入控制原则:

(1)基本原则:“1 t铁,1 t精矿”,氧化锌焙砂中每含1 t铁,相应加入1 t还原锌精矿。

(2)观察酸上清颜色:酸上清呈棕黄色,为Fe3+显色,则为还原锌精矿加入过少;

(3)观察铅渣颜色:铅渣呈黑灰色,为过量锌精矿未反应完全,还原锌精矿加入过量。

3.2.3 增加高温高酸还原开路

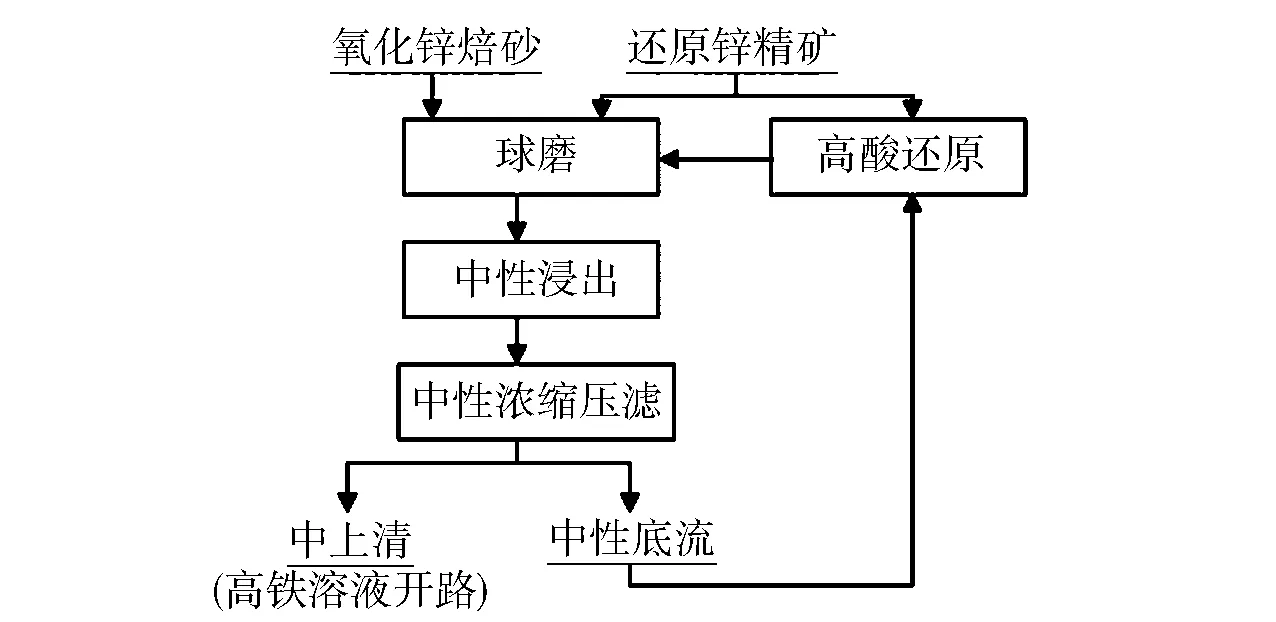

在2013年某厂氧化锌焙砂含Fe>8%,酸上清含Fe>70 g/L,影响萃取生产的顺利进行。为控制酸上清含铁,增加了高温高酸还原开路工艺,如图3所示。

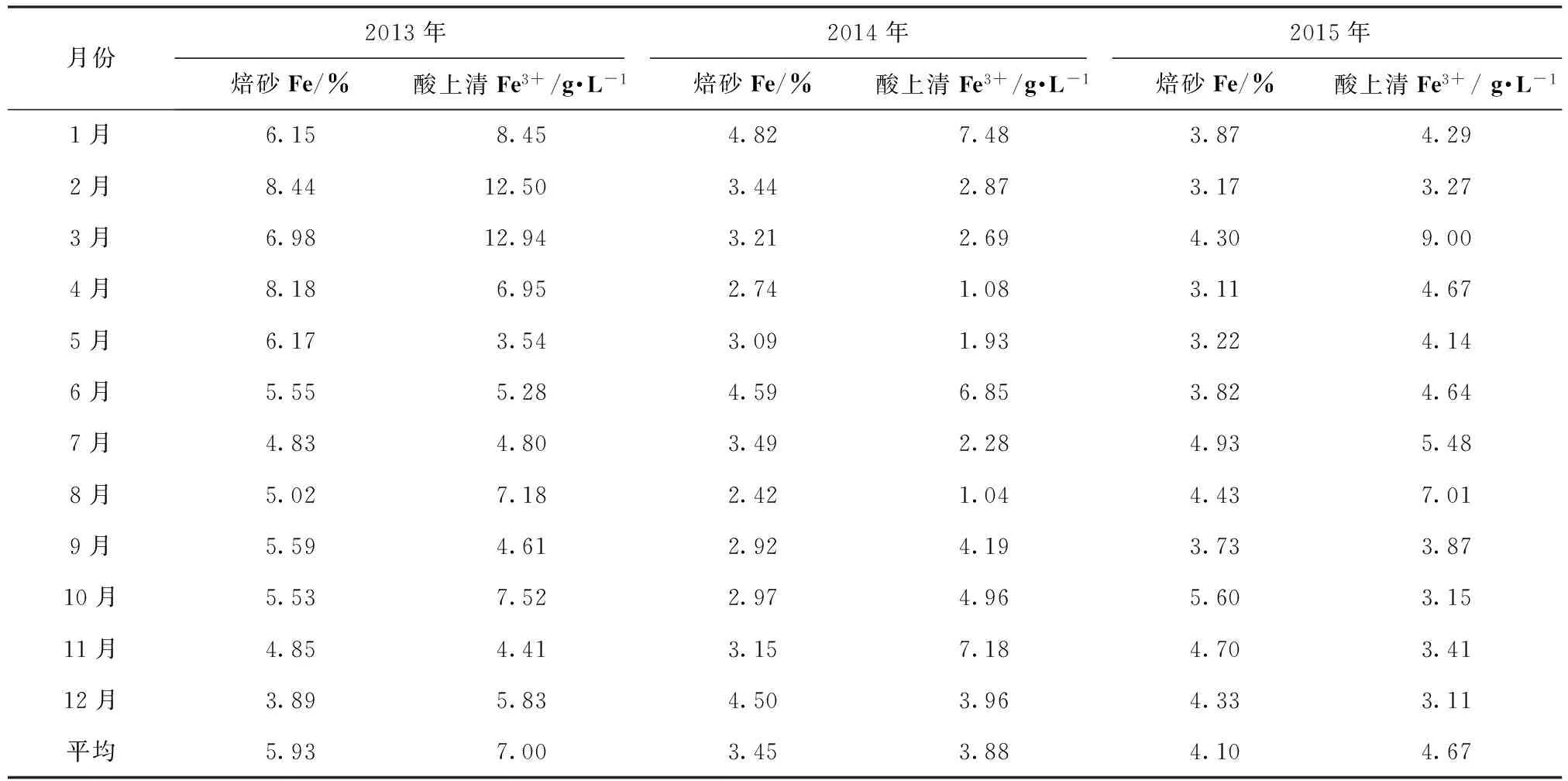

部分氧化锌浸出渣单独高温高酸浸出,再加入过量的还原锌精矿,控制反应时间18 h,反应温度>75 ℃,终点酸度>150 g/L,可保证95%的铁以Fe2+形式存在,反应完成后将高温高酸还原矿浆返回球磨进入中性浸出,在中性浸出工序Fe2+以离子形态存在于中上清,随中上清进入矿粉浸出系统而开路出氧化锌系统,酸上清含铁降低至55 g/L以下。从表3可以看出,通过氧化锌浸出工序铁的控制,酸上清含Fe3+从平均7 g/L下降至5 g/L以下。

图3 高温高酸还原工艺流程图

3.3 萃取过程铁的控制

氧化锌浸出工序中产出的酸上清基本可控制Fe3+<5 g/L,在萃取过程中,各种金属离子会不同程度地进入有机相中,增加有机相的负荷,导致分层缓慢,有机物与水相无法分离,造成有机相乳化,影响萃取效果。

表3 2013年~2015年氧化锌焙砂含铁与酸上清Fe3+含量

为进一步降低Fe3+、Cu2+等金属杂质离子对萃取的影响,在直接萃取前进行铁粉净化,在酸上清中加入过量的铁粉,大部分的铁粉和酸反应,20%~25%的铁粉参与Fe3+的还原,净化后进行压滤,压滤后液铁合格后进入萃取,滤渣中In、As等含量较高,进入挥发窑处理。

4 结论

(1)挥发窑氧化锌降铁是氧化锌系统铁控制的关键和源头,是整个氧化锌系统稳定平衡控制的基础。氧化锌焙砂含铁每上升1%,某厂氧化锌系统每年氧化锌焙砂含铁将增加1 080 t,酸上清含铁增加1 120 t,增加铁粉消耗570 t,增加矿粉渣与针铁矿渣渣量5 000 t。

(2)氧化锌浸出控制Fe3+的含量是氧化锌系统经济有效运行的关键。通过加入还原锌精矿,可控制酸上清含Fe3+<5 g/L,有利于萃取的进行;通过增加高温高酸还原开路工艺,在氧化锌焙砂铁超过8%的恶劣条件下,保证了整个氧化锌生产的顺利进行。

(3)酸上清净化是整个氧化锌铟回收铁控制的最后一道防线。

[1] 梅光贵,王德润,周敬元 ,王辉.湿法炼锌学[M]. 长沙:中南大学出版社,2001.

[2] 王树凯.铟冶金[M].北京:冶金工业出版社,2007.

[3] 唐志波.湿法提铟过程中铁的行为及控制方法[J].湖南有色金属,2013,29(1):27-30.

[4] 单桃云.对影响铟萃取因素的探讨[A].首届中西部十二省市自治区有色金属工业发展论坛论文集,2008:234-239.

[5] 袁建明,周正华,李向东,等.一种高铁氧化锌的处理工艺[P].中国CN201310658345.1,2014-03-12

Behavior and control of iron in the indium recovery process of zinc oxide system

CHENG Shi-xiong, XIONG Wei-jiang, CHEN Feng, HOU Cheng-ming

This paper mainly expounds the iron distribution and behavior in zinc oxide volatilization, leaching, indium extraction and subsequent treatment process of indium recovery in zinc hydrometallurgy. It introduces the iron control method in the zinc oxide system and the achieved results.

zinc hydrometallurgy; indium; enrichment; zinc concentrate; iron powder; reduction

成世雄(1984—),男,湖南双峰人,本科学历,工程师,主要从事湿法冶炼技术与管理工作。

2016-07-06

2017-04-26

TF813; TF843.1

B

1672-6103(2017)03-0033-04