粉煤灰提取氧化铝工业放大的研究与探讨

2017-07-17闫学良常彬杰

闫学良, 常彬杰

(北京低碳清洁能源研究所, 北京 102211)

综合利用与环保

粉煤灰提取氧化铝工业放大的研究与探讨

闫学良, 常彬杰

(北京低碳清洁能源研究所, 北京 102211)

本文以“预脱硅- 碱石灰烧结法”工艺开发过程中工业放大经验和放大效应为基础,提出高铝粉煤灰提取氧化铝工艺产业化过程中应该注意的各项问题,以期为其他高铝粉煤灰生产氧化铝工艺及类似工艺的产业化提供建议,推进高铝粉煤灰资源化产业的快速发展。

高铝粉煤灰; 氧化铝; 工业放大; 放大效应

利用粉煤灰提取氧化铝技术最早起源于波兰,并于上世纪六十年代成功应用于工业生产,国内许多科研单位和企业自上世纪六十年代开始探索和研究利用粉煤灰生产氧化铝的工艺技术,但由于各种原因,未能取得突破。近年来,随着我国铝土矿资源的日益短缺和国外铝土矿进口的限制,经科技攻关与产业化探索,利用高铝粉煤灰生产氧化铝的工艺技术取得了积极进展。

根据工艺路线中主要循环介质的酸、碱性质,高铝粉煤灰提取氧化铝工艺可分为酸法和碱法两大类。碱法技术有:“预脱硅- 碱石灰烧结法”、“石灰石烧结- 低温拜耳法”、“碱石灰烧结法”、“低渣量改良碱石灰烧结法”、“粉煤灰预脱硅- 铝土矿碱石灰烧结法”;酸法技术有:“盐酸法”、“硫酸铵法”。

预脱硅- 碱石灰烧结法技术路线于2003年开始进行实验室试验,2007年实验室试验完成,2008年完成年产3 000 t氧化铝级的工业化中试,该技术年产20万t氧化铝产业化示范项目于2010年8月30日打通工艺流程产出产品,于2012年7月通过中国国际工程咨询公司组织的技术经济评价,2012年9月,系统达到100%负荷连续生产。

目前,“预脱硅- 碱石灰烧结法”实现了工业化生产,其他工艺都处于实验室或中试阶段。本文以“预脱硅- 碱石灰烧结法”工艺开发过程中工业放大经验和放大效应为基础,提出高铝粉煤灰提取氧化铝工艺产业化过程中应借鉴吸收的经验和应该注意的问题。

1 工业逐级放大及放大效应

在冶金化工领域, 任何一种新产品的开发或新工艺的研发,基本都经历了一系列的逐级放大过程。首先进行小型的工艺试验(实验室试验),以选择试验装置的型式,决定优选的工艺条件并确定可达到的各项技术经济指标。继小试之后,再进行规模稍大些的模型试验(模试)和规模再大一些的中间工厂试验(中试),然后才能放大到工业规模的大型生产装置。但是这种逐级放大方法不仅周期长且耗资巨大[1],还会产生”放大效应”达不到预期效果。

“放大效应”存在的根本原因,主要在于随着规模的改变,生产设备材质、原料规格、循环物料的循环方式、生产方式、设备尺寸、设备选型等都将发生改变,而这些改变会导致生产工艺参数、产品收率等发生变化。

2 “预脱硅- 碱石灰烧结法”工业逐级放大的经验

2.1 遵循了工业放大的逐级放大规律

放大倍数是工业放大过程中一个必须要明确的概念,放大倍数,即工业生产线、装置、设备的设计大小与采集数据用的最大试验生产线、装置、设备大小间的比例关系。

放大倍数=工业生产速率/中间工厂生产速率

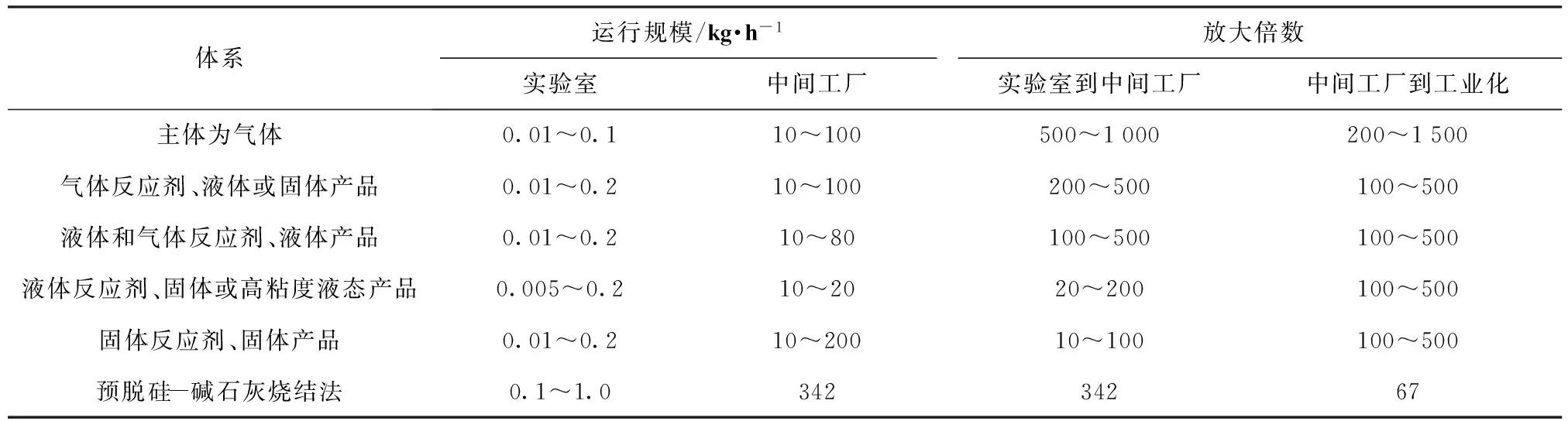

表1给出了典型工艺放大倍数[2],从表1可以看出,实验室到中间工厂的放大率与体系有很大关系,气体和液体体系相对有较大的放大倍数,而固体体系由于体系复杂,通常包含各种气液固三相反应或传质,放大倍数较小。

表1 典型工艺放大倍数和“预脱硅- 碱石灰烧结法”工艺对比

同时表1也给出了“预脱硅- 碱石灰烧结法”实验室、中间工厂到工业化生产之间的放大倍数,从对比可以看出,“预脱硅- 碱石灰烧结法”提取氧化铝工艺各级放大倍数与典型工艺基本相似,基本遵循了工业放大的逐级放大规律,保证了工艺的可靠运行。

2.2 在原成熟工艺上进行了集成创新

“预脱硅- 碱石灰烧结法”工艺路线中的“预脱硅”部分是此工艺的核心,是建立在详细分析高铝粉煤灰显微形态、化学成分和物相组成基础上开发而成的,但在实施上充分借鉴了进口铝土矿生产氧化铝的“低温拜耳法”溶出装置,而“碱石灰烧结法”部分中各个工序则借鉴国内铝行业的先进技术,熟料烧结工艺借鉴了中铝公司山西铝厂的低铝硅比烧结技术和长城铝业的赤泥烧结生产工艺,熟料溶出工艺借鉴了哈萨克斯坦巴甫洛达尔氧化铝厂的两段溶出工艺,一二段脱硅借鉴了中铝公司中州铝厂中压脱硅工艺,碳酸化分解采用中铝公司山西铝厂开发的碳分生产砂状氧化铝工艺,分解分级和氢氧化铝焙烧系统直接采用了国内外最先进的分解槽分解技术和氢氧化铝悬浮焙烧技术。因此,可以说“预脱硅- 碱石灰烧结法”工艺路线充分吸纳了国内外最先进的单元工艺路线,并按照高铝粉煤灰的性质将这些单元进行整合,形成了一整套适合高铝粉煤灰提取氧化铝的集成创新工艺路线。

2.3 主体技术装备选择了成熟设备

2.3.1 关键设备

关键设备指的是在整个工艺生产过程中,制约生产线成败或者无法替代的设备或装置。

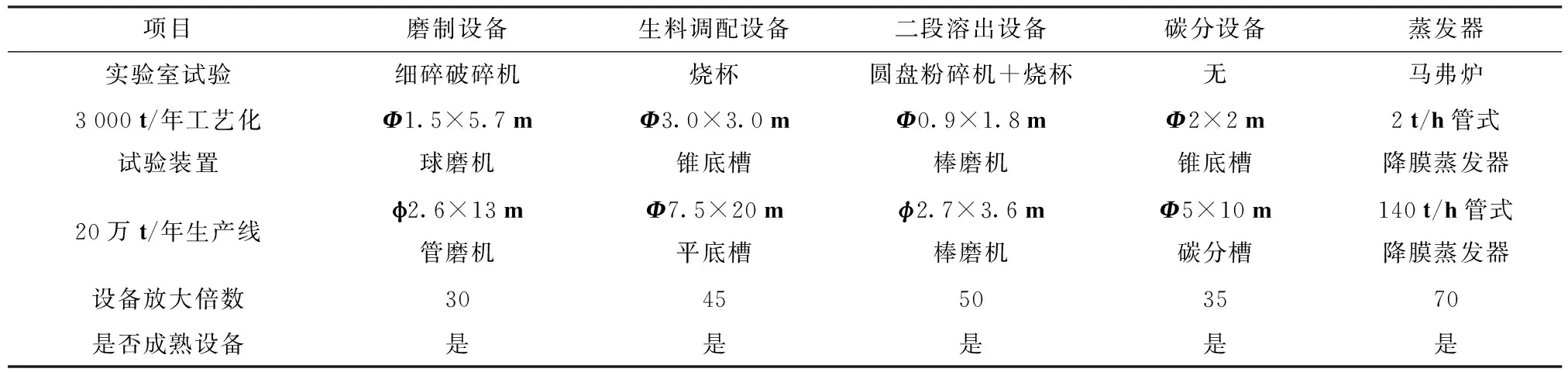

表2给出了关键设备选型一览表,从表中可以看出:粉煤灰预脱硅装置采用套管预热+保温停留罐,相比目前铝行业采用的拜耳法管道化溶出系统,无论从反应温度、反应压力还是设备选择方面,都更为简单和可靠。熟料烧结设备采用国内成熟的回转窑系统,目前全国有近30条类似回转窑正在运行。熟料溶出车间采用两段溶出技术,所选棒磨机为常规设备,而筒形溶出器虽然只有俄罗斯和哈萨克斯坦氧化铝厂使用,但国内大型设备厂家都能加工生产,种分设备和焙烧设备也采用国内最成熟的氧化铝生产线生产设备。

同时也可以看出,在工业化试验中,为了验证设备的可靠性,对关键的预脱硅装置、回转窑、筒形溶出器也进行了适当缩小,制成了小型模拟设备,在工业化试验中验证了设备的可行性。

2.3.2 重要设备

重要设备指的是在整个工艺生产过程中,除关键设备外对整条生产线起到重要作用的设备。

表3给出了重要设备选型一览表,从表中可以看出:生料浆调配采用先进成熟的管磨机和搅拌槽,二段溶出设备选用了棒磨机,碳分设备选用了碳分槽,蒸发器选用管式降膜蒸发器,这些设备均为铝行业成熟设备。

表2 关键设备选型一览表

表3 重要设备选型一览表

2.4 副产品和废弃物的开发利用

副产品是在主要产品的生产过程中附带生产出来的非主要产品,如炼焦的副产品是苯、蒽、萘等。废弃物是主要生产产品过程中产生的暂时不产生价值的固体废物,如发电过程中产生的粉煤灰、脱硫石膏等。一种新工艺或新产品的开发,不可避免会产生副产品和废弃物,如何在完善工艺、不增加主产品成本的情况下实现副产品和废弃物消纳是新工艺或新产品能否成功开发的关键性因素。

由于高铝粉煤灰中富含铝、硅、铁、镓等元素,在提取氧化铝过程中不可避免要产生副产品和废弃物,“预脱硅- 碱石灰烧结法”工艺中副产品为硅酸钠溶液,废弃物为硅钙渣。“预脱硅- 碱石灰烧结法”工艺在副产品和废弃物的开发利用方面成效显著,形成了以“预脱硅- 碱石灰烧结法”工艺为核心的多联产工艺路线。比如使用铝酸钠粗液和硅酸钠溶液作为铝源和硅源生产分子筛,主要产品用作洗涤的4A型分子筛,用以催化剂载体的13A分子筛等,并已建成年产12万t 4A沸石项目;使用硅酸钠溶液生产活性硅酸钙用于造纸、橡胶塑料填料,并正在建设通过合成及加压蒸发生产硅酸钙保温材料项目;废弃物硅钙渣用于生产水泥混合材和混凝土掺合料项目目前已建成投产。

3 “预脱硅- 碱石灰烧结法”工业逐级放大的教训

工业逐级放大方法虽可保证新产品的开发或新工艺研发的成功,但必然会产生一定的“放大效应”。“预脱硅- 碱石灰烧结法”在工业放大过程中也不例外,在工艺运行完善过程中就经历了各种挫折和困难,现将这些教训归纳如下。

3.1 设计与研发结合不足

按照分工不同,研究人员从事小试、中试和必要的冷模试验,获取试验数据和规律,而设计人员根据这些数据和规律遵循设计规范去进行概念设计、过程评价和基础设计。因此,在产品开发或工艺研发过程中,研究人员和设计人员的交点仅仅在于试验数据的传递和解读,同时,为了避免发生知识产权纠纷或者保密等方面的需求,研究人员提供给设计人员的试验数据往往进行了一定的隐藏,这就导致设计人员很难全面的理解产品开发或工艺研发中可能出现的问题,只能以常规设计规范或类似的成熟工艺去进行设计,导致设计与工艺的匹配性较差。

“预脱硅- 碱石灰烧结法”在工艺开发过程中,由于涉及到技术保密的问题,部分核心技术并没有向设计单位完全开放,导致在工业放大过程中,设计人员只能在工业化设计过程中参考铝土矿提取氧化铝的生产参数,由于设计依据和参数的不足以及原料物化性质与传统铝土矿的不同,给设备选型和工艺流程的确定带来较多不可控因素,从而导致部分工序工艺和设备不能完全满足生产要求,试运行时间过长,投资花费较大。

3.2 工程与工艺结合不足

工业放大的一般程序是:工艺人员首先通过小试验找到最佳的工艺条件,随后进行中试,将其结果提交设计人员进行工程设计,设计人员提供的工程设计图纸由工程人员进行工程化,将图纸变为工厂,由于牵涉到工艺、设计、工程三项主体人员,工程人员往往不懂工艺,而工艺研发人员也很少介入到工程中去,导致有些在工程阶段可以发现并解决的问题及在工程阶段可优化的问题没有解决和优化,工艺研发、设计、工程以至于生产形成了几层皮,没有形成有机结合,拖慢了工艺研发的工业化速度。

“预脱硅- 碱石灰烧结法”在工艺开发过程中,最能体现工程与工艺结合不足的示例是活性硅酸钙合成及过滤洗涤工艺的开发,在工业化试验实施过程中,工艺人员已经对活性硅酸钙合成工艺在实验室试验的基础上进行了大量优化和完善,同时活性硅酸钙使用板框压滤机过滤后存在的碱含量过高,无法添加洗水的问题已经显现,但在工业化放大过程中,研发人员与工程人员没有进行结合,对此数据没有进行详细的了解,也没有进行工业化试验去解决活性硅酸钙过滤及洗涤等问题,任由设计单位根据经验进行设备选型和设计,导致活性硅酸钙制备系统投资大、流程长、设计过滤机无法达产,严重影响预脱硅系统与碱石灰烧结系统的匹配,后经过多次改造后才实现了活性硅酸钙制备系统与后续系统的产能平衡与匹配。

3.3 工艺与设备结合不足

设备是工艺的支撑和基础,在工艺开发过程中,找到与工艺相匹配的设备是工艺开发的一个核心问题,只有做好设备选型,实现设备与工艺的匹配,才能确保开发的新工艺实现成功。设备选型要遵循工艺匹配、技术先进、经济合理三大原则,工艺匹配是首要原则,只要设备选型与工艺技术不匹配,必然就会导致工艺达不到设定参数。

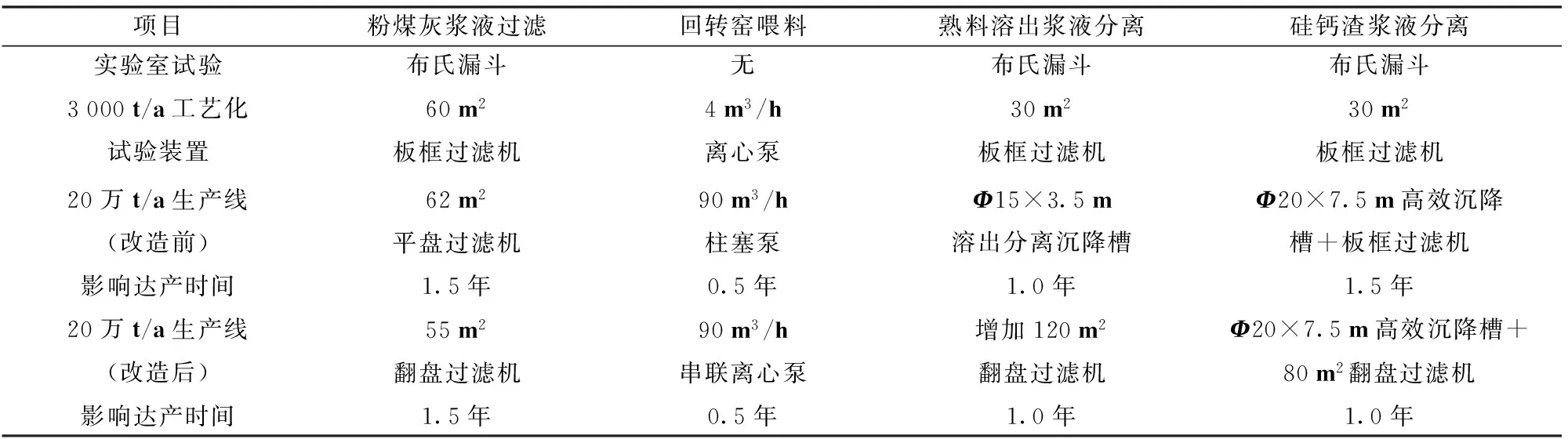

高铝粉煤灰预脱硅- 碱石灰石烧结法提取氧化铝工艺,由于粉煤灰的特殊性,在提取氧化铝生产过程中形成的各类浆液物料,对其物理化学特性掌握不全面,给设计、设备选型造成很多困难,严重影响了设备产能、指标控制和生产组织进行。表4就给出了典型的工艺与设备结合不足引起的设备选型出现偏差并影响达标达产的示例。

表4 工艺与设备结合不足引起的设备选型偏差及影响

3.4 工业化试验未充分模拟工业生产及部分工序未试验

据文献报道,如果缺乏某一工序的中间工厂试验,工业生产的运行受到的影响首先表现在拖延了工业装置的投产日期,使一个生产工厂持续地处于计划外的试生产阶段,将明显增加财政支出,并造成其他后果。利用高铝粉煤灰生产氧化铝工艺没有可供直接借鉴的成熟经验,虽然经过了实验室试验和工业化试验的逐级放大,但因为部分工序未完全模拟工业化生产、部分工序未进行工业化试验等,导致在工业化过程中产生了各种各样的问题。

例如在工业化试验中由于熟料烧结系统使用柴油代替工业生产的煤粉作为燃料,熟料窑控制较为容易,熟料成分较为均匀,未暴露出烧结煤粉灰分、火焰控制等对熟料成分及操作难易程度的影响,但在工业化生产中,由于煤粉灰分进入熟料,烧结粉煤灰熟料的铝硅比降低到1.5~1.6,烧结温度范围不到40 ℃,物料易过烧、熔化,造成看火技术难度大、回转窑结圈、烧大蛋、欠烧等现象时有发生,严重影响熟料质量及后续溶出。通过提高熟料添加铁矾土提高熟料F/A、调整碱、钙比等措施优化熟料配方,使用高热值、低灰分的煤,改善熟料烧结性能,引进了自动看火系统,强化看火人员的技能培训,外聘看火技术专家指导、提高看火技能,将窑头看火摄像头由原来的外置式改为内置式,在回转窑筒体加装测温装置,停用了窑头喷灰装置,优化了扬料板数量,基本解决了回转窑的看火技术难题,保证了熟料窑的稳定运行,提高了熟料质量。

4 对其他类似工艺产业化开发的建议

4.1 研究与设计要全面结合

新工艺的开发或新产品的开发要尽早实现研究和设计这两个平行工作的结合,并尽可能位于一条线上。小试成果要提供给设计人员进行概念设计,设计人员也可以参与到一些关键性的试验中去,因为正确的小试能揭示过程的关健特征,可保证概念设计的可靠性。在概念设计中,可能会从工程角度提出新的研究问题,这些问题需要研究人员介入,通过研究加以解决后,设计人员可在新的基础上进行各种评价, 随后进行基础设计,以此作为开发研究的成果,可以说,研究与设计的结合与合作是提高开发水平的重要保证。

4.2 工程与工艺要从早期结合

新的工艺开发,最好要求从小试阶段开始就实现工程与工艺的结合,这种结合可以是擅长于工艺和擅长于工程的人员同时参加小试、模试、工业化试验和工程化建设。工程与工艺的结合可通过了解小试、模试、工业化试验逐级放大过程的规律, 尽可能减少各种工程因素在工业放大过程中引起的“放大效应”。

4.3 必须做好工艺与设备衔接

尽量采用新开发工艺配套成熟设备或成熟工艺配套新开发设备,即使是成熟设备,在工业放大过程中,也要进行每一步的模拟,即研制模拟大型工业化设备的小型试验机,确保在模试、工业化试验等过程中尽可能模拟大型工业化生产,减少由于设备变更引起的工业“放大效应”。

4.4 其他

在新工艺的开发过程中,要按照客观规律办事,要重视工业化试验的成果,做好副产品的开发与利用等。

5 结语

粉煤灰是我国工业化进程中排放量最大的固体废弃物,粉煤灰的综合利用有巨大的社会效益、环境效益和经济效益,国家2013年1月修订了《粉煤灰综合利用管理办法》,对粉煤灰提取氧化铝等高附加值利用提供了更多的政策支持,同时随着我国铝土矿资源的日益短缺和国外铝土矿进口的限制,高铝粉煤灰提取氧化铝产业前景十分广阔。

近年来,各种高铝粉煤灰提取氧化铝工艺正处于工业放大过程中,本文以”预脱硅-碱石灰烧结法”工艺开发过程中工业放大经验和放大效应为基础,提出高铝粉煤灰提取氧化铝工艺产业化过程中应该注意的各项问题,以期为其他高铝粉煤灰生产氧化铝工艺及类似工艺的产业化开发提供建议,推进高铝粉煤灰资源化产业的快速发展。

[1] 任夫健,凌永社,王庆志.化工放大技术方法的研究[J].现代化工,2011,(1):1-5.

[2] 比索A,卡贝尔R L.邓彤,毛卓雄,方兆珩等译.化工过程放大:从实验室试验到成功的工业规模设计[M].北京:化学工业出版社,1992.

Research and discussion on the industrial scale-up of extracting alumina from pulverized coal ash

YAN Xue-liang, CHANG Bin-jie

Based on the industrial scale-up experience and scale up effect of pre-desilication-soda lime sintering process, this paper puts forward the issues to be noticed during the industrialization of alumina production from high-alumina pulverized coal ash so as to provide an alternative suggestions for the development of other similar processes, and promote the rapid development of high alumina pulverized coal ash recycling industry.

high-alumina pulverized coal ash; alumina; industrial scale-up; scale up effect

闫学良( 1982— ),男,硕士,高级工程师,主要进行高铝粉煤灰提取氧化铝工艺研究及产业化推广、化工工业放大实施。

国家863项目煤电/煤化工废物协同处置与循环利用技术及示范(2012AA06A115)

2016-09-06

TF821

B

1672-6103(2017)03-0039-05