润滑油加氢装置燃料气节能优化实践

2017-07-12王玉林龚朝兵

王玉林 龚朝兵

(中海石油炼化有限公司惠州炼化分公司,广东 惠州516086)

国内外行业发展动态

润滑油加氢装置燃料气节能优化实践

王玉林 龚朝兵

(中海石油炼化有限公司惠州炼化分公司,广东 惠州516086)

润滑油加氢装置以加氢尾油为原料,自产干气和低分气供装置加热炉自用。针对装置投产后自产干气、低分气收率大幅度增加、大量富余干气放火炬的情况,进行了第一次节能改造,低分气供本装置加热炉自用,剩余的低分气和干气供丙烯酸及酯装置,富余部分进地面火炬焚烧,改造取得了良好的效果。公司重组后对第一次改造后放火炬量较大的干气进行了一体化优化,富余干气进燃料气管网进行回收,且采用了多项防止凝液的优化措施以保证燃料气管网安全运行。燃料气一体化节能改造每年可回收干气4 500 t,创效965万元。

燃料气 节能 优化 凝液

1 燃料一体化的背景

中海石油炼化有限责任公司惠州炼化分公司(以下简称惠州炼化)是中国海洋石油总公司自主投资建设的第一座大型炼厂。中海油能源发展股份有限公司石化分公司(以下简称“石化公司”)是中海油能源发展股份有限公司下属11家专业公司之一,依托惠州炼化和中海壳牌的原料优势,投资并运营了一批技术含量高、市场前景好的大型石化项目,如400 kt/a加氢尾油和200 kt/a丙烯酸及酯等项目。

惠州炼化和石化公司同处大亚湾石化区,在物料和公用工程方面联系紧密。为减少中间环节、充分利用一体化运作的优势,中国海洋石油总公司决定2016年1月1日起将石化公司整体并入惠州炼化,以做强惠州炼化一体化基地,为惠州炼化和石化公司开展生产优化和节能降耗提供了一个平台。

2 重组前燃料气系统的优化

2.1 惠州炼化、石化公司燃料气系统概况

石化公司400 kt/a润滑油加氢装置以惠州炼化蜡油高压加氢裂化装置生产的加氢尾油为原料,生产白油、基础油等产品,副产的干气和低分气作为燃料气供润滑油加氢装置3台加热炉自用,缺口部分由惠州炼化燃料气管网补充。

2.2 重组前燃料气系统平衡情况

润滑油加氢装置自2011年5月开工以来,原料实际性质与设计值偏差较大、原料蜡含量总体呈上升趋势,导致自产干气、低分气收率大幅度增加(详见表1)。

表1 润滑油加氢装置气体产品收率

注:①干气、低分气产量主要受加工负荷和原料中蜡含量及催化剂活性、反应温度和产品方案等相关因素影响;

②干气、低分气总收率反应初期约为2%,反应末期约为8%。

由表1可知:自2012年开始,润滑油加氢装置干气和低分气产量不但能够满足装置需求,而且还有大量富余气体被迫排放至地面火炬焚烧,造成了资源浪费。

2.3 改造后流程

润滑油加氢装置3台加热炉设计用气量约为0.75 t/h,加热炉采用低分气作燃料,燃烧效果相对较好,若混入干气,易导致加热炉火嘴堵塞、炉膛积炭等现象。因此,考虑低分气产量基本满足本装置加热炉燃料气的用量,可专供本装置加热炉,干气则外供丙烯酸及酯装置。润滑油加氢装置于2014年实施了干气回收利用改造项目,停用了惠州炼化提供的燃料气,低分气供给本装置的加热炉作燃料气使用,富余部分供丙烯酸及酯使用;装置干气利用干气压缩机单独供给丙烯酸及酯装置使用,富余部分排至放空系统焚烧。

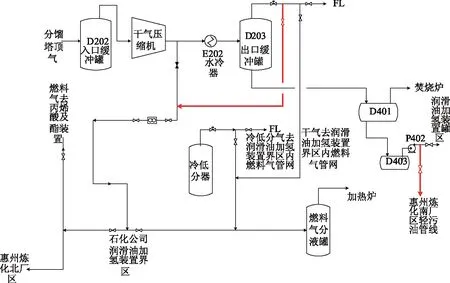

干气改造项目于2014年7月投用,改造后流程见图1(加粗管线为新增管线)。

图1 燃料气系统改造示意

2.4 改造后气体产品平衡情况

改造后的数据见表2。由表2可知:项目改造实施后,装置低分气产量基本满足加热炉燃料气需求,而干气产量超出丙烯酸及酯装置需求(且丙烯酸及酯装置时有停工需求),剩余大部分干气被排至地面火炬进行焚烧,造成了资源大量浪费,且地面焚烧炉设计初衷主要用于事故应急排放,不适宜常态大量排放、焚烧。

表2 干气项目改造后气体产品平衡

3 重组后燃料气一体化平衡情况

惠州炼化和石化公司重组后,需要对燃料气系统统筹考虑,将润滑油加氢装置富余的干气通过原石化公司补充管线(D150)并入惠州炼化燃料气管网,避免润滑油加氢干气放火炬,减少资源浪费,同时解决地面焚烧炉常态使用。

3.1 优化方案选择

经讨论,形成了3个优化方案。方案1:润滑油加氢装置干气经加热后直接输送至惠州炼化燃料气管网。方案2:干气经加热后直接输送至惠州炼化催化裂化装置(FCC);惠州炼化至石化公司燃料气管网边界处新增一根DN200、PN2.0管线(约200 m)及相应的阀门、伴热系统。方案3:在润滑油加氢装置新增简易吸收解吸系统,考虑增加吸收塔并利用现有1#白油汽提塔作解吸塔、2#白油作吸收剂,干气经新增简易吸收稳定系统脱出碳五及以上重组分后输送至惠州炼化大燃料气管网。

方案1与方案2需要保持干气压缩机较高的出口温度并投用相应伴热蒸汽,确保干气以气相的形式直接返输燃料气大管网,减少凝液对加热炉的影响。通过对3种方案进行讨论综合和对比,由于方案1改动小,且效益较大,优先选择方案1(见表3)。

表3 燃料气一体化改造方案对比

3.2 一体化流程改造

为了保证燃料气管网的安全,需要降低并入的燃料气带液的风险,对石化公司润滑油加氢装置干气系统流程进行了优化改造(见图2)。

(1)干气压缩机出口缓冲罐D203顶部出口干气线新增一条去润滑油加氢装置边界燃料气的管线,将分离轻烃后的干气送至大燃料气管网。

(2)润滑油加氢装置地下轻污油泵P402出口新增一条管线敷设至惠州炼化南厂区轻污油管线并增加计量等配套设施。

图2 燃料气一体化改造示意

3.3 一体化改造后的操作要点

(1)启动干气压缩机K201并压缩分馏塔顶全部干气,尽量控制压缩机出口温度较低并全投水冷器E202,压缩机出口压力为燃料气管网背压。

(2)干气压缩机出口分液罐D203顶部出口干气并入润滑油加氢装置界区燃料气管网,一部分供丙烯酸及酯装置使用,一部分返回大燃料气管网。

(3)视温度情况,投用燃料气管线沿途伴热,确保管线内无凝液,以防止发生积液现象。

(4)压缩机出口分液罐D203轻烃凝液排放至装置放空罐D401,经减压闪蒸出的气相与地下轻污油罐D403挥发出的气相合并后排放至地面焚烧炉,凝液进入地下轻污油罐D403。

(5)D403轻烃凝液通过地下轻污油泵P402沿新建管线输送至南厂区轻污油管线。

3.4 燃料气一体化改造效果

装置加工量按320 kt/a、干气收率按2.87%计算,即干气压缩机处理干气9 184 t/a,管线伴热蒸汽按1 t/h消耗量计算。各产品价格按照惠州炼化2017年2月份销售价格(不含税)计算,即燃料气2 594元/t、石脑油2 153元/t。脱除轻烃的干气分别送至丙烯酸及酯装置和惠州炼化北厂区,由于丙烯酸及酯装置平均消耗干气4 000 t/a,则产品效益=轻烃产量×轻烃单价+(脱除轻烃干气产量—丙烯酸及酯装置脱除轻烃干气需求量)×燃料气价格,轻烃价格暂按石脑油价格估算;同时,轻烃部分扣除减压闪蒸后的气相焚烧量。经核算,燃料气一体化改造项目年收益约为965万元(扣除项目运行成本和折旧费)。从能耗角度看,减少放火炬干气量4 500 t以上,可折合4 275 t标油(6 107 t标煤)。

4 结论

针对润滑油加氢装置自产低分气和干气大量过剩的情况,对燃料气的利用进行了系统的优化分析,成功实施了两次流程改造,实现了润滑油加氢装置尾气的回收利用,有效降低了装置能耗,取得较大的效益。如公司重组后实施的燃料气一体化优化项目,消灭了多余的燃料气通过火炬焚烧,每年节约4 500 t燃料气,可创效965万元。

Optimization of Fuel Gas Energy Saving in Lubricating Oil

Hydrogenation Unit

Wang Yulin,Gong Chaobing

(CNOOCHuizhouPetrochemicalCo.,Ltd.,Huizhou,Guangdong516086)

Lubricating oil hydrogenation plant,which utilizes hydrogenation tail oil as raw material,produces dry gas and low gas as by-products which are sent to heating furnace as fuel gas.However,after start-up of the plant,the yield of dry gas and low gas increased greatly,so the redundant gas have to be sent to flare system,which made a vast waste.The first energy-saving modification was implemented,in which the low gas are sent to furnace of the plant,the rest low gas and dry gas are sent to acrylic acid and ester plant,and the redundant gas are sent to ground flare system.The modification achieved satisfied results.After the restructuring of the company,a further technical modification was implemented: the dry gas sent to flare system are recycled to fuel gas pipe networks,and some anti-condensation optimization measures are taken to ensure fuel gas networks run smoothly.The energy-saving modification recycles dry gas 4 500 t per year with an economical benefit of 9.65 million Yuan.

fuel gas,energy-saving,optimization,condensate

2017-03-16。

王玉林,男,1966年出生,1990年毕业于石油大学(华东)炼制系石油化工专业,工程师,目前从事石油化工技术管理工作。

1674-1099 (2017)03-0054-04

TE08

A