蒸汽透平循环水泵高速齿失效原因分析

2017-07-12成德平

成德平

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

蒸汽透平循环水泵高速齿失效原因分析

成德平

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

烯烃装置新增的循环水泵为单级双吸离心泵,投用以来减速箱中齿轮副多次齿面损坏,造成设备运行振动大。对减速箱中齿轮副齿面损坏原因进行分析,认为是齿轮副轴瓦有效接触面积小、齿轮副润滑状况不理想等原因造成的,并提出了相应的改进措施。

齿轮轴 失效 物化检验 改进措施

在烯烃裝置蒸汽管网运行中,一般都会在循环水场设置蒸汽透平循环水泵。以中国石化上海石油化工股份有限公司(以下简称上海石化)3#烯烃装置为例,装备了蒸汽透平循环水泵的汽轮机,转速为5 800 r/min,水泵转速为729.2 r/min,传递功率为2 050 kW,中间采用速比为7.953 6的渐开线人字齿传动齿轮箱。该装备运行中曾因振动过大而导致强迫停机,更换了新的一级轴齿轮(高速轴)后仅仅运行了3个月,又发生了齿轮磨损现象。为此,对失效齿轮进行了物化检验,并采取了相应的改进措施。

1 给水系统与设备运行

1.1 循环水给水系统

3#烯烃装置2#循环水场现有冷却塔8台,每台设计能力为4 000 m3/h,最大能力为4 400 m3/h,循环水场总水量为32 000 m3/h,最大处理总水量为35 200 m3/h。2#循环水场现有循环水泵4台,单泵能力8 800 m3/h,扬程60 m,其中UGA3101A泵为蒸汽驱动,进汽压力为4.2 MPa,出口汽压力为0.35 MPa,蒸汽量为24 t/h,其余3台为电动驱动。经过改扩建,冷却塔能力提高了8 000 m3/h,但循环水场的供水能力未能同步扩建,造成循环水场无备泵的状况,故考虑增设一台蒸汽驱动循环水泵。

1.2 设备运行状况

1.2.1 设备简介

机组为上海工业泵制造有限公司制造的中开式离心泵,汽轮机由湖南湘东化工机械有限公司制造的背压式汽轮机。

UGA3101E机组设备参数见表1。

表1 UGA3101E机组参数

1.2.2 设备损坏状况

在设备运行初期,机组曾因振动过大而导致强迫停机。在更换新的一级轴齿轮(高速轴)后,运行3个月又发生了齿轮磨损现象,因此需要对失效齿轮进行解剖分析。

该齿轮轴材料为20CrNi2Mo,经渗碳淬火,硬度(HRC)为57~58,一级轴齿轮人字齿模数为4,齿数为33,压力角20°,螺旋角26°45′56"。

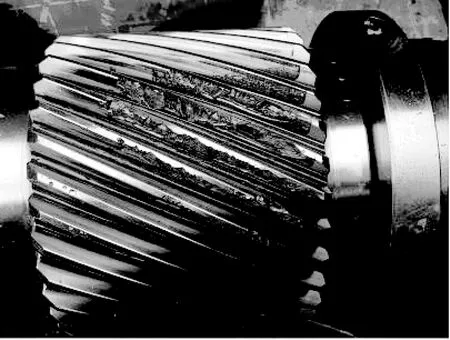

对失效齿轮分析可知,破坏齿为人字齿,该齿轮远离汽轮机的一侧,而靠近汽轮机侧则完好无损。主破坏区(见图1)严重磨损,共计11齿;破坏区在齿宽中心区域占80%~90%,为典型的齿面剥落,在节圆上下形成深度为0.3~0.5 mm的“波浪状”。此外,由于失效前振动加大明显,齿轮副啮合区上移,其非工作面产生了干涉接触留下了的8 mm接触痕,最外端(距端面6~8 mm)留下了大齿轮的较深压痕,说明非驱动端振动较大或者轴心位置发生偏离。

图1 高速轴近齿轮箱侧齿面损坏情况

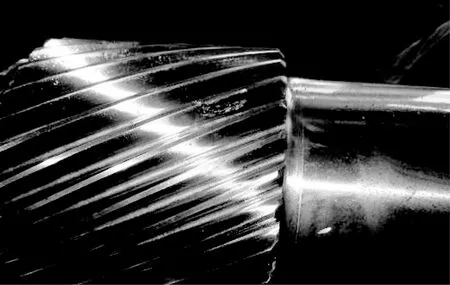

运行3个月时,汽轮机在线清垢后,在开机过程中发现齿轮箱高速齿部位有较大噪音,停机检查发现高速齿近汽轮机侧损坏二齿(见图2),是两个孤立区,有明显的剥落痕迹,两齿面分别开裂而掉块,远离汽轮机侧的另一侧齿面完好,未见异常。

图2 高速齿近汽轮机侧齿面损坏情况

2 物化检验

2.1 化学成分

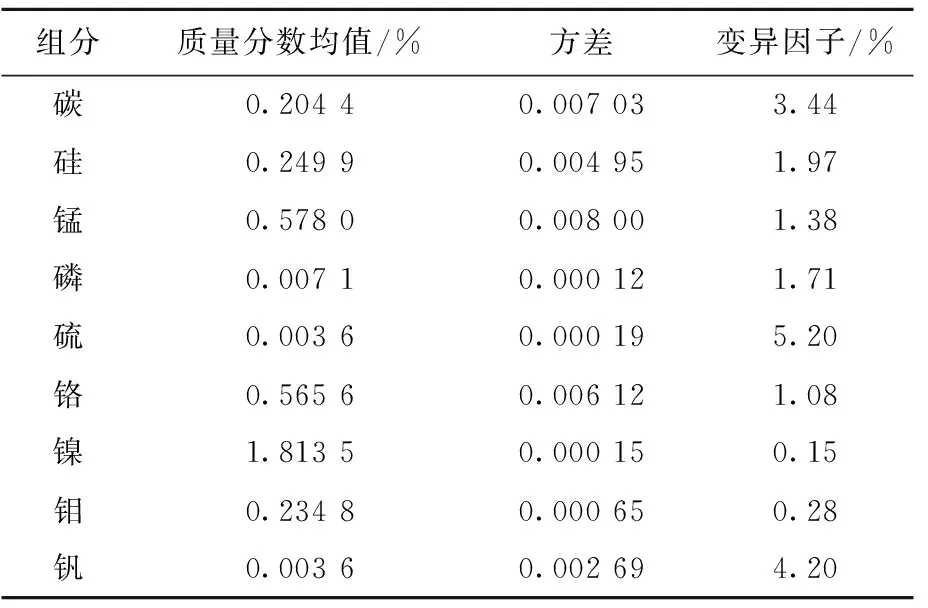

在破坏区附近横截面半径2/3处(距表面半径1/3)轴向取样,在酸洗试样上做光谱试验,结果见表2。

表2 光谱分析元素数据

其中碳的变异因子高是原子量低光谱难测的结果,硫和钒的质量分数偏小,自然变异因子(反映测量误差)大,其余为1%~2%,已相当精确,总体评价符合该轴成分标准。

2.2 力学性能

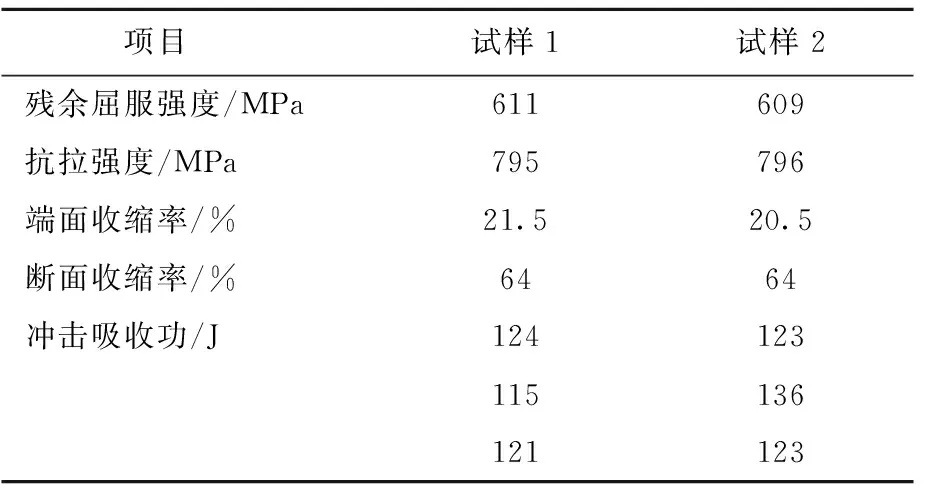

取样部位为齿本体轴,位于2/3半径处,检验其常规力学性能(见表3)。残余屈服强度总体评价,其材质均匀,强度、塑性均满足要求,且是结构钢做轴使用的良好范围。

表3 齿轮轴本体材料分析

2.3 金相组织

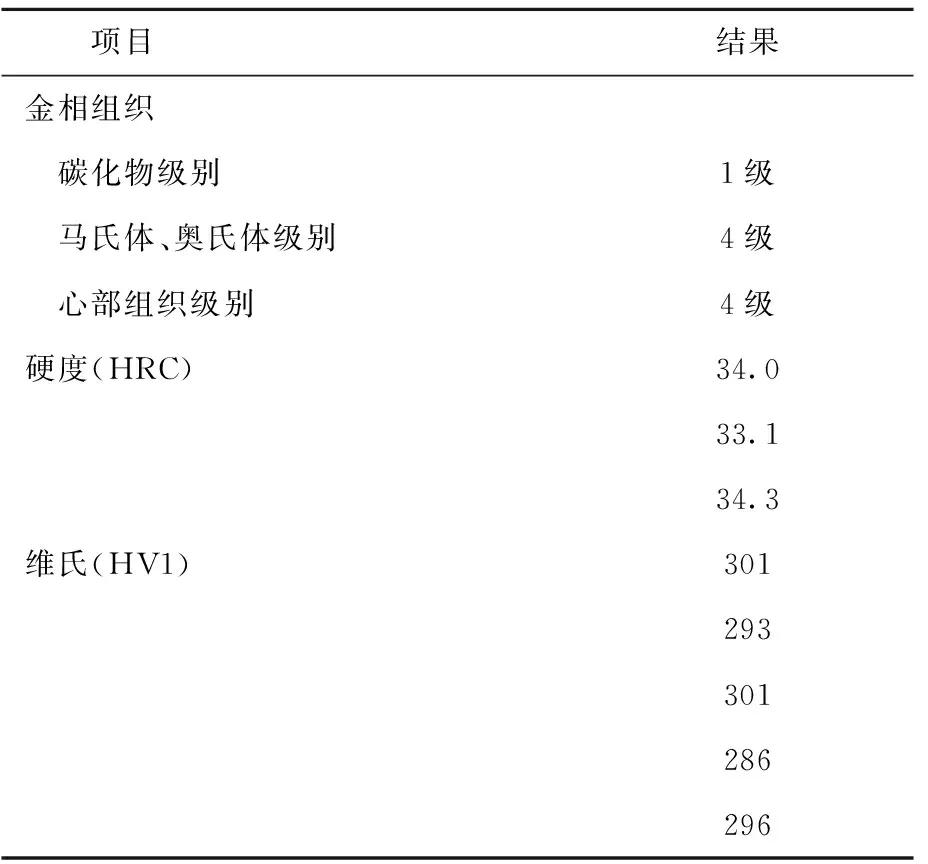

在坏齿附近轴向30 mm的地方切φ100 mm×10 mm的试样一片,做酸洗试验(并在2/3半径处取φ20 mm做光谱试样),以核实金相检验夹杂物时的偏小视野,局部孤立结果比较差(参照GB/T 1979—2001.结构钢低倍组织缺陷评级图)。整个剖面细密均匀,未发现偏析及宏观夹杂物,且硬度(HRC)为35,证明金相的D类0.5级夹杂物评级可信真实,评级结果见表4。

表4 各样品数据比较

从表4中可看出:坏区坏齿碳化物级别已经达到5级,而坏区的好齿马氏体、奥氏体也已评为5级(依据GB/T 10561—2005.钢中非金属夹杂物含量测定——标准评级图显微检查法)。

按JB/T 6141.3—1992标准,4级以下为合格,5级为商榷交货级别。因均在坏齿侧,不管在工作面和非工作面都出现了过热退火过程,碳化物及马氏体“长大”是可能的。金相组织发现了齿面产生了极薄(约0.05 mm)表层的不规则二次淬火组织,同时发现几个0.05 mm×0.01 mm齿面的退火区。

所以认为两个5级评定极大可能是“热过程”造成的,而坏齿侧完整齿的金相组织是很好的,这一点被证实了。为进一步证实以上推论,在齿轮轴的好齿侧又取了金相和硬度试样,检验结果见表5。

表5 未损坏齿轮轴取样分析数据

总体而言,金相组织说明齿轮渗碳淬火后,该组织是合格的。

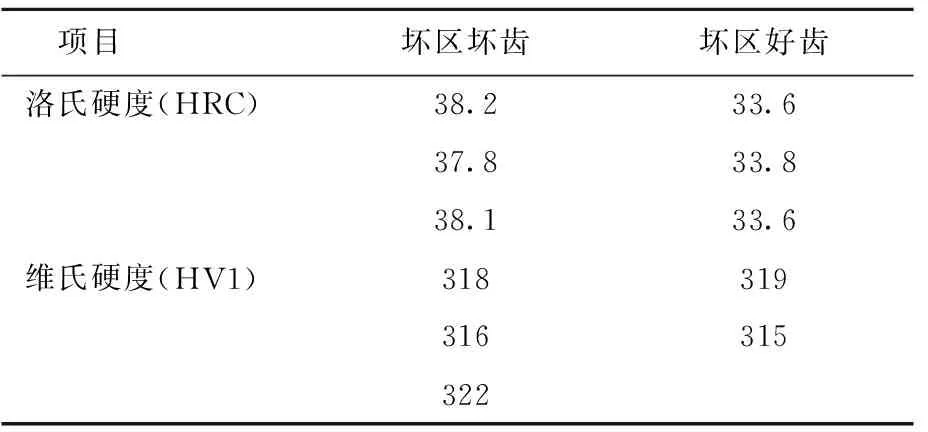

2.4 硬度检验

硬度检验分两部分:齿表面硬度和齿剖面节圆处硬度梯度。齿面试样沿齿面平行切出,厚度4~5 mm,长40 mm,做洛氏和维氏硬度检验(依据GB/T 4340.1—2009.维氏硬度试验——第1部分:试验方法和GB/T 230.1—2009.洛氏硬度试验——第1部分:试验方法),实验结果见表6。

表6 坏区齿比较分析数据

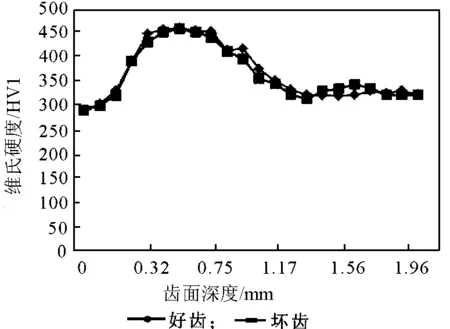

硬度检验结果说明齿面硬度有明显的下降,证明存在有退火过程,这和金相检验结果一致。硬度梯度检验结果见图3。

图3 硬度梯度检验数据

从图3中可以看出:

(1)硬度高点处于齿表面下0.5~0.6 mm处,而齿面及心部位置硬度均处于低位。

(2)不管好齿、坏齿图形完全相似。

由以上两点可以表明:坏齿、好齿经历了同样的退火过程,只是程度有略微不同。

3 分析与改进

3.1 原因分析

3.1.1 材料本质方面

失效时因经历退火过程,硬度大幅下降。测到最高硬度(HRC)在齿表面下约0.5 mm,为46左右,而表面硬度(HRC)只有31~35。齿面破坏经历过点蚀、剥落及大面积剥落,直到大齿轮和磨粒对小齿轮面产生刮削过程。正是齿面润滑、冷却能力下降,齿面温度上升,退火,以致加速磨损的恶性循环,供油不畅或供油量不足是其直接原因。

一次故障时损坏的齿成枣核状沟,以节圆半径作剖面,从齿顶看成波浪状,沟的方向和啮合齿旋大体一致,为典型的磨粒磨损,很难找到初始点蚀和孤立剥落的痕迹;二次故障时出现的两个孤立破坏齿可见到早期剥落痕迹,如果未及时发现异常,二次故障发展的趋势将和一次故障相同,出现多齿面磨损的结果。由于事故末期,磨粒粘附在齿面,进入啮合面,又因齿轮轴转速高,间隙时间短,每次接触后迅速又进入啮合,热负荷明显上升,相对而言润滑和冷却效果不佳,引起齿面表层温升。正常工作时齿的平均温度估计接近80 ℃,只要快速上升到200 ℃就足以使表面硬度开始下降,恰恰在这接触瞬间很容易达到。随着磨损渐渐变大,振动也跟着变大,积累到一定程度出现大面积的破坏,最终导致振动超标而停机。

3.1.2 其他因素分析

齿轮箱地脚螺栓的预紧力发生变化,重新分配。机组汽轮机和齿轮箱是由厂家组装好后,再到装置现场整体安装的,试车前只对汽轮机和齿轮箱的中心进行了复核,未对齿轮箱各对齿轮的啮合接触面进行检查。实际运行时,地脚螺栓预紧力发生转移,使得各对齿轮的啮合精度不断发生变化,位置难以保证,工作状态(热态)时中心位置偏离允许范围,从而直接导致齿轮啮合精度的下降,加剧了热负荷的上升。

3.2 改进措施

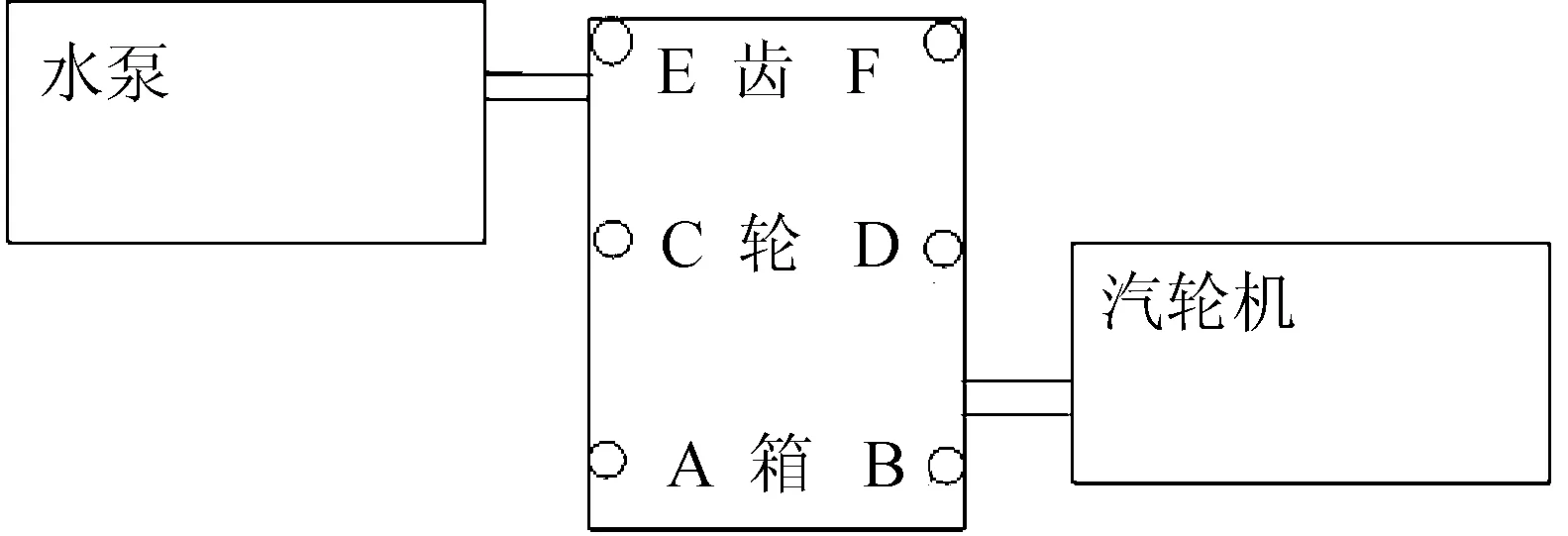

(1)一次检修时,在更换高速齿轮轴后,对高速轴远离汽轮机侧的工作面接触面积进行了检查和调整。发现在齿轮箱不做任何调整的情况下,齿轮副接触面积只达到60%左右,不符合要求,于是对A柱地脚螺栓加了厚0.40 mm的垫片(见图4),重新检查接触面啮合情况,使其符合要求。此次检修未对其余齿轮副的啮合情况进行检查和整合,遂留下了隐患。

图4 支撑脚的位置

(2)二次检修时,对损坏的齿轮组件进行全部更换,并将齿轮箱的6个地脚螺栓全部松开,使得齿轮箱处于自由状态,松开后发现AB侧和EF侧箱体上浮,由此推断地脚螺栓的预紧力发生了变化,与设备安装初期不符。通过调整A柱和E柱地脚螺栓,并分别加了厚度为0.40 mm的垫片,调整后复核齿轮副接触面,接触面积几乎达到100%。

(3)二次检修时,更换喷油管,增加润滑冷却能力,加大喷油量及提高油压。

(4)分别对机组的冷态和热态中心进行复校核实,机组在冷态时与热态数据存在一定偏差,主要是受产材料的热膨胀影响差,造成汽轮机转子中心与厂家提供的数据有偏差。通过热态复校后调整汽轮机与减速机的实际参数,以保证机组在良好的中心状态下运行,减少汽轮机轴对减速机中心偏差的影响,改善机组运行状况。

(5)同时对汽轮机热态和冷态的轴间距进行复核,复校后按照实际的数据,通过调整联轴器的轴间垫片和减速机的位置有效调整轴间距,避免汽轮机高速运行后受高压蒸汽向低压蒸汽流动影响。汽轮机轴向减速机方向窜动,造成汽轮机轴与减速机轴“顶死现象”,而使机组运行振动加剧,影响机组运行周期。

4 结语

(1)物化检验表明,锻件成分合格,力学性能满足要求,金相组织达到标准。但是齿面硬度下降,表层组织局部有二次淬火,表明齿面表层有温升及退火过程。

(2)原因分析以为油的润滑及冷却能力不足,热负荷加大,齿面磨损加快,导致振动加大,造成被迫停机。二次安装后地脚螺栓预紧力重新分配,也会导致啮合精度下降,造成热负荷上升。

(3)新设备安装后,投用前需要对水平度、中心等数据进行复核,防止安装后基础出现偏差导致故障。

通过改善齿轮副的啮合面积,提高齿轮副的强度,通过试验掌握国产转子的热膨胀量,调整冷态中心数据,热态复校中心,提高转子与齿轮箱的中心精度,改善设备运行振动,通过上述各环节的有效改进,提高了设备运行平稳,振动也符合GB/T-6075振动标准,设备至今未出现故障。

Analysis on Failure Cause of the High-speed Gear of Steam Turbine Circulating Water Pump

Cheng Deping

(FineChemicalDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The new circulating pump in olefin plant is the single-stage double-suction centrifugal pump.Since it is launched in use,the tooth surface of gear pair in the reduction gearbox was damaged for several times,which caused large vibration of equipment.According to analysis,the causes for damage of tooth surface of gear pair in the gearbox is considered to be the small effective contact area of the bearing pad and the poor lubrication condition of the gear pair.The corresponding improvement measures are put forward.

gear shaft,failure,physical and chemical testing,improvement measures

2017-04-06。

成德平,男,1962年出生,1983年毕业于上海石油化工中等专科学校基本有机合成专业。1983—2014年在中国石化上海石油化工股份有限公司烯烃部机械设备管理岗位工作,2014年2月后到精细化工部从事现场设备运行管理工作。

1674-1099 (2017)03-0035-04

TH38

A