基于LabVIEW的试车台天平原位校准

2017-07-12皮祖成

皮祖成, 陈 曦, 陈 文, 王 诚

(1. 中国航天空气动力技术研究院, 北京 100074; 2.中国航天建设集团有限公司, 北京 100071)

基于LabVIEW的试车台天平原位校准

皮祖成1, 陈 曦2, 陈 文1, 王 诚1

(1. 中国航天空气动力技术研究院, 北京 100074; 2.中国航天建设集团有限公司, 北京 100071)

试车台是一种用于发动机推力测量的专用测试台, 本文所述试车台天平是一种新型的6分量大载荷测力天平. 为了消除安装发动机模型后对测力的影响、 提高测量的精度, 对这种天平采用了原位校准的方法. 校准时天平安装在正常使用的位置, 不用拆卸到实验室进行校准. 该方法将所需的标准加载装置安装到实验现场的测力机构上, 在不改变天平使用位置的情况下对天平进行现场校准. 本文主要阐述了编写和使用LabVIEW程序对校准过程进行控制的方法. 通过控制8轴的伺服系统来产生实验所需的标准力, 同时测量天平的应变量. 通过多组实验数据, 最终计算出天平的校准公式、 精度、 准度等重要指标.

试车台; 原位校准; LabVIEW; 6分量大载荷测力天平

0 引 言

风洞模型试验是航空航天飞行器研制过程中了解飞行器性能、 降低飞行器研制风险和成本的重要手段之一, 风洞天平则是直接感应和测量作用在模型6个自由度上气动力和力矩的高精度测量装置[1]. 对天平的高精度、 高效率、 低成本的校准成为一个重要的研究方向, 因而自动化的天平校准技术应运而生[2]. 随着对飞行器研制要求的提高, 各种新型的测试天平不断出现, 同时产生了不同的校准方法. 在高空仓内进行发动机气动力的测试需要使用到大载荷天平, 该天平由8个力传感器和具备力分解特性的机械框架组成. 为了降低使用工况和校准环境的差异, 提高测试的精准度, 对该天平的校准采用了原位静态校准的方式. 与常规的单分量原位校准[3]不同, 由于采用了多分量天平[4], 因此校准时需要同时产生多个标准力, 并对多个力的大小进行组合, 以用于计算更准确的天平公式. 原位校准是将产生标准力的装置安装到实验现场, 在不改变天平正式使用时原有位置的情况下对天平进行校准, 国外有学者使用单一力向量的方式实现标准力的加载[5], 但此种方法力加载的方向控制难度较大, 方向的误差也会影响校准的精度. 原位校准多采用伺服控制系统和测力传感器的组合来产生标准力[6], 而在软件编写上由于多采用NI公司的高精度数据采集器, 因此也多使用LabVIEW语言[7]. 由于原位校准离开了实验室的理想环境, 现场产生标准力, 并采集天平的输出数据, 这些都要求具有较高的精度指标, 其中涉及到诸多关键技术需要解决[8]. 本文将基于工程实践对这种校准方式的校准控制进行阐述. 本文所使用的测试校准方法也曾应用于无人机气动力地面车载测试系统的校准[9].

1 校准系统的构成

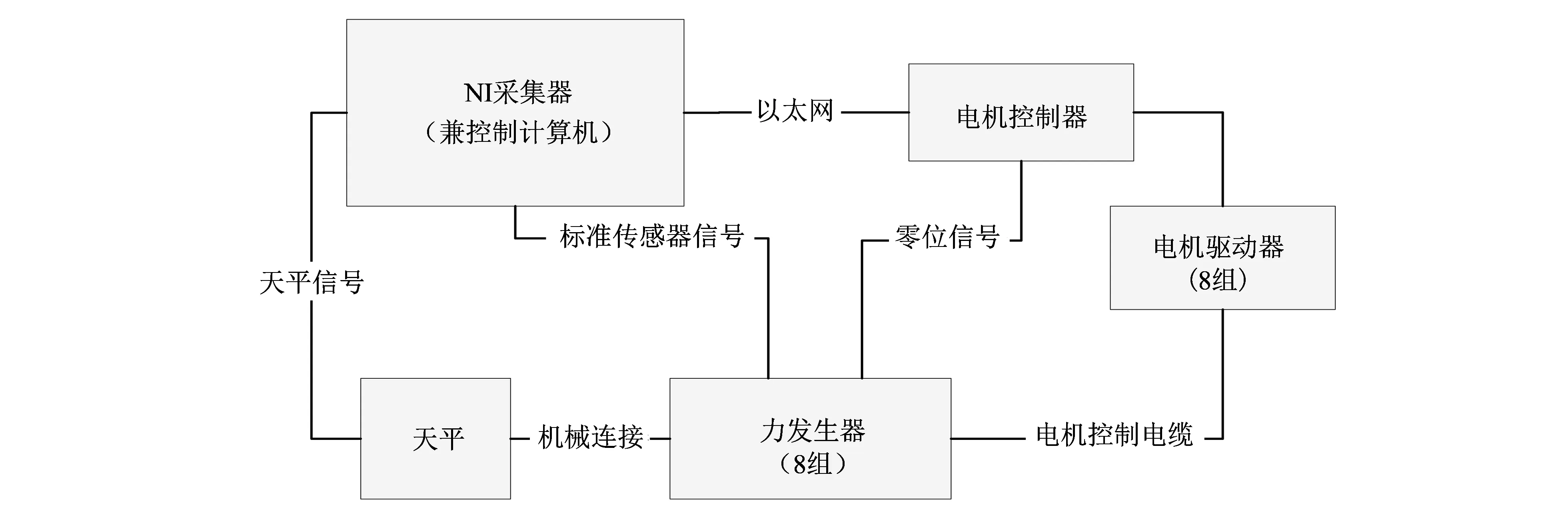

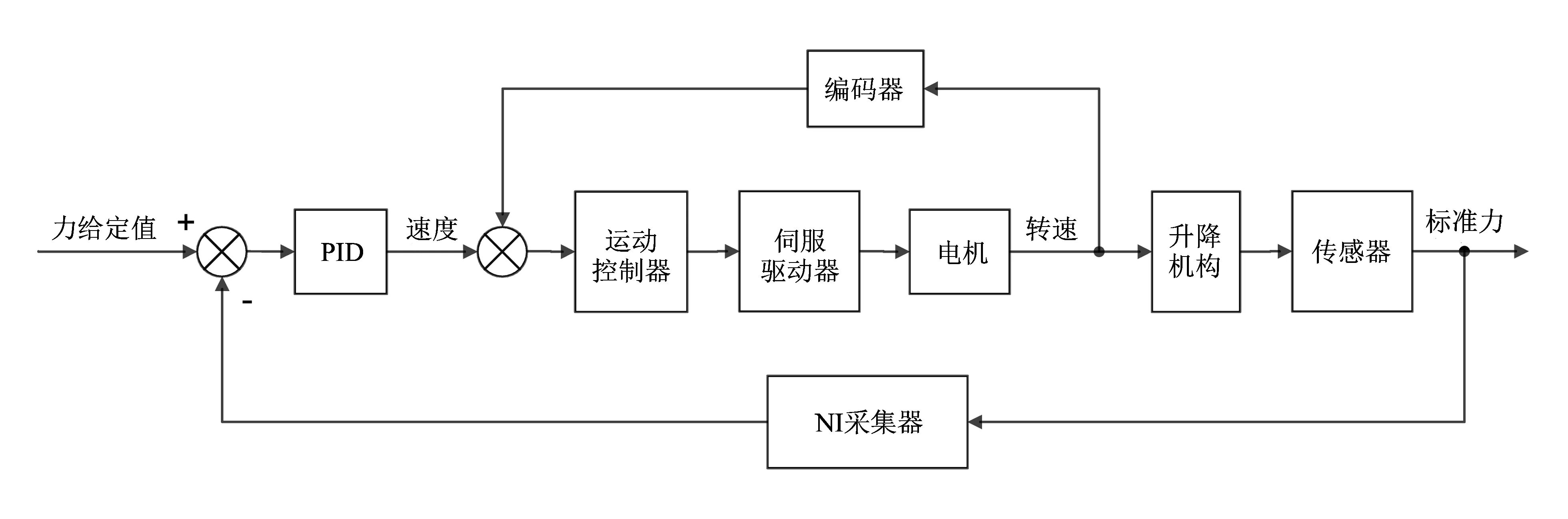

校准系统的整体结构如图 1 所示. NI采集器除了用于采集天平信号和标准传感器的信号外, 由于其带有控制器板卡, 也兼作控制计算机.

图 1 校准系统整体结构Fig.1 Structure of calibration system

1.1 天平

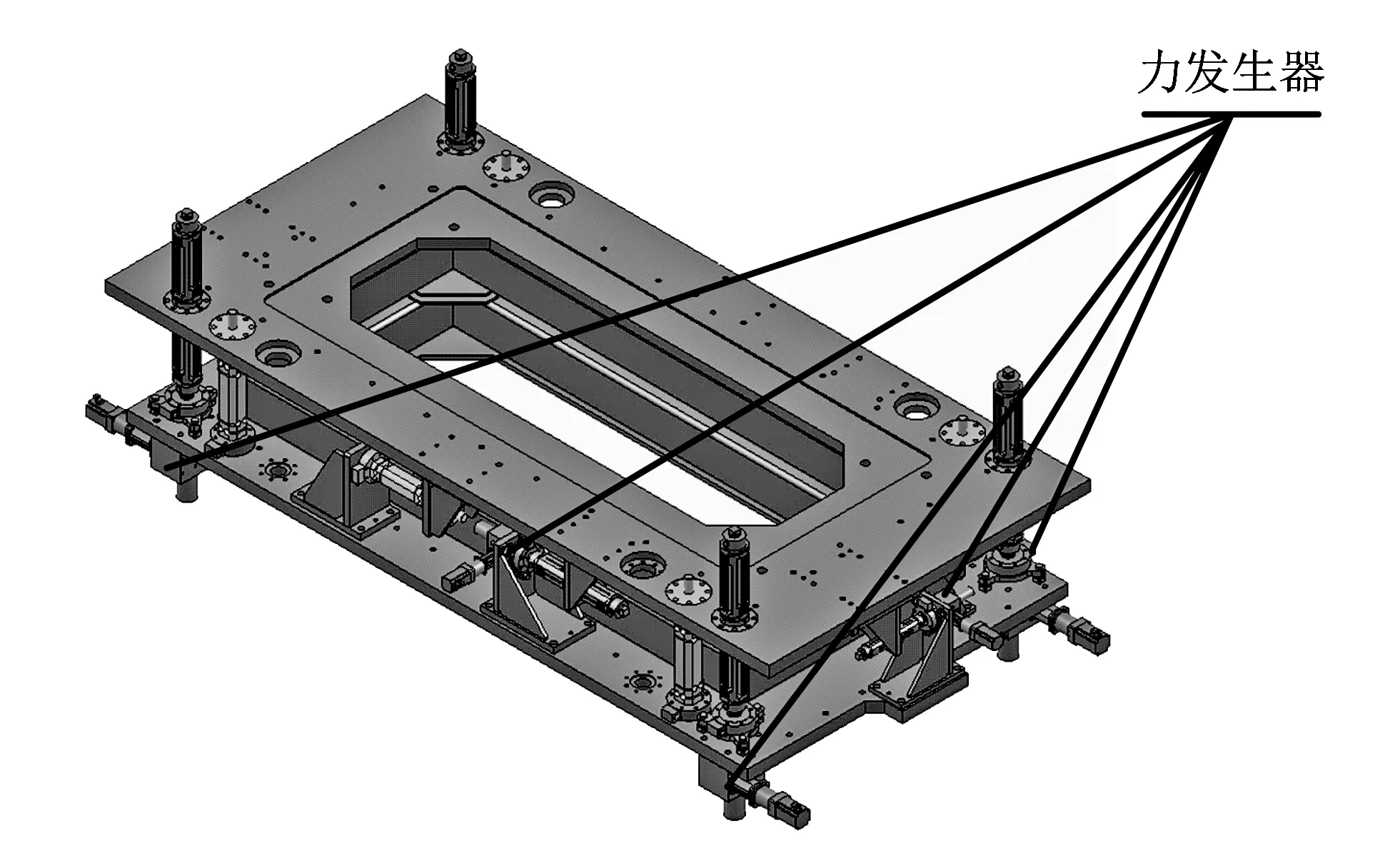

天平由8个分别带有力传感器的测力元件和具备力解耦功能的机械框架组成. 天平结构如图 2 所示, 被测模型安装于天平的上平台, 实验时模型所受的6分量力通过机械结构传递到天平的8个传感器上. 通过采集这8个传感器的信号, 并结合校准得到的天平公式即可计算出模型的受力. 天平公式采用显式模型[10].

图 2 天平结构Fig.2 Structure of balance

1.2 力发生器

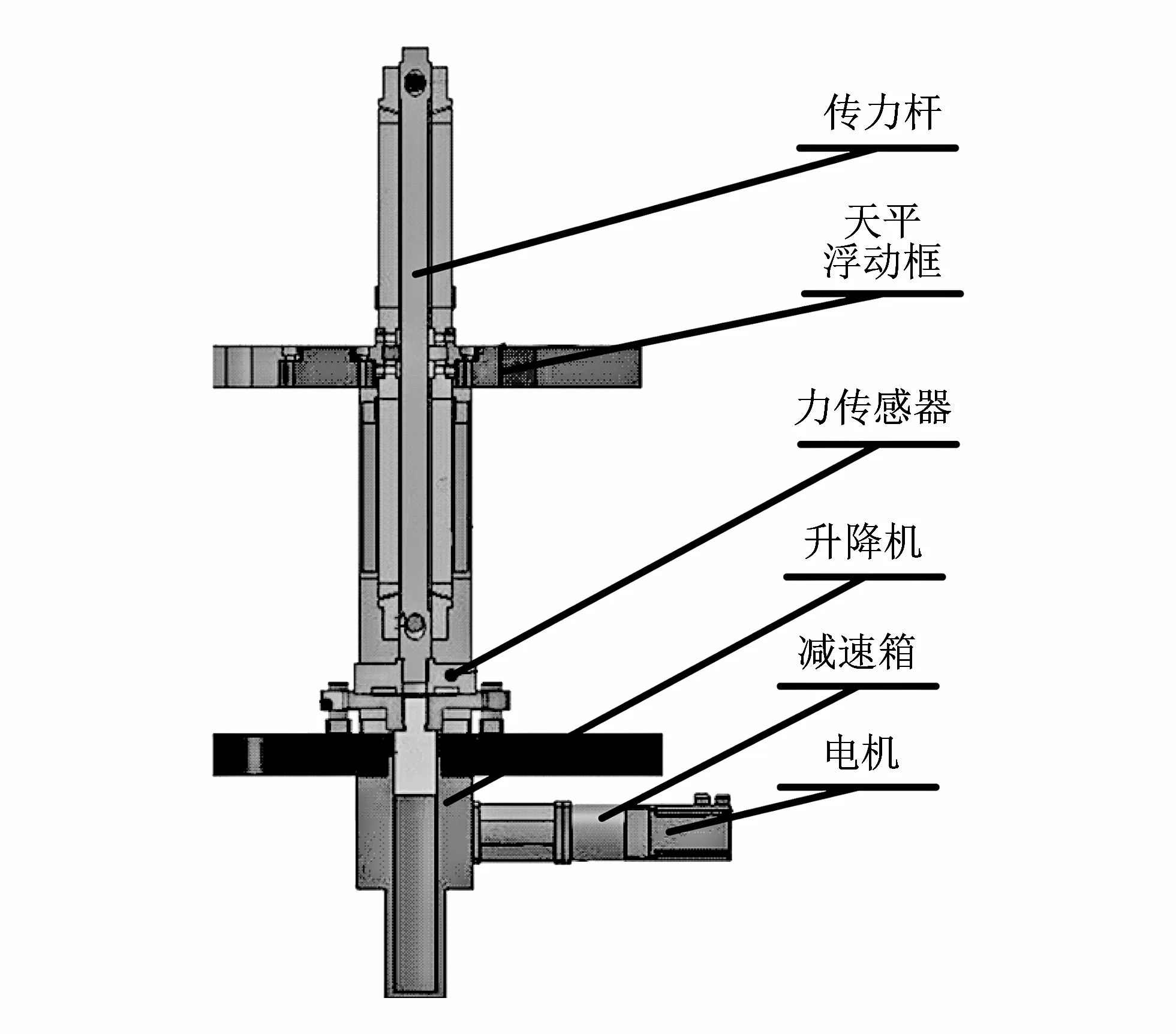

校准时使用标准力发生器来产生标准的力源, 用于对天平施加标准的力. 标准力发生器共有8套, 通过将标准力发生器安装于天平的不同位置并进行独立控制, 就可以对天平施加载荷范围内的任何一个6分量力(法向力、 侧向力、 轴向力、 偏航力矩、 俯仰力矩和滚转力矩)或任意力的组合(用于多元校准). 标准力发生器的安装示意图如图 3 所示, 单个力发生器的结构如图 4 所示.

图 3 标准力发生器Fig.3 Standard force generator

图 4 力发生器详细结构Fig.4 Detail structure of force generator

使标准力传感器产生所需的形变来产生标准力. 形变是通过电机带动升降机做直线运动, 并通过传力杆对标准力传感器施加作用力来产生的.

1.3 数据采集

数据采集使用NI公司的数据采集器. 采用LabVIEW语言编写测控程序. 由于采集器具有控制器板卡, 所以无需增加别的工控机设备.

1.4 运动控制

电机的运动控制采用电机运动控制器和伺服驱动器来完成. 运动控制器具有8路数字I/O输入口, 可以接收力发生器零位传感器的输入信号.

2 加载流程控制

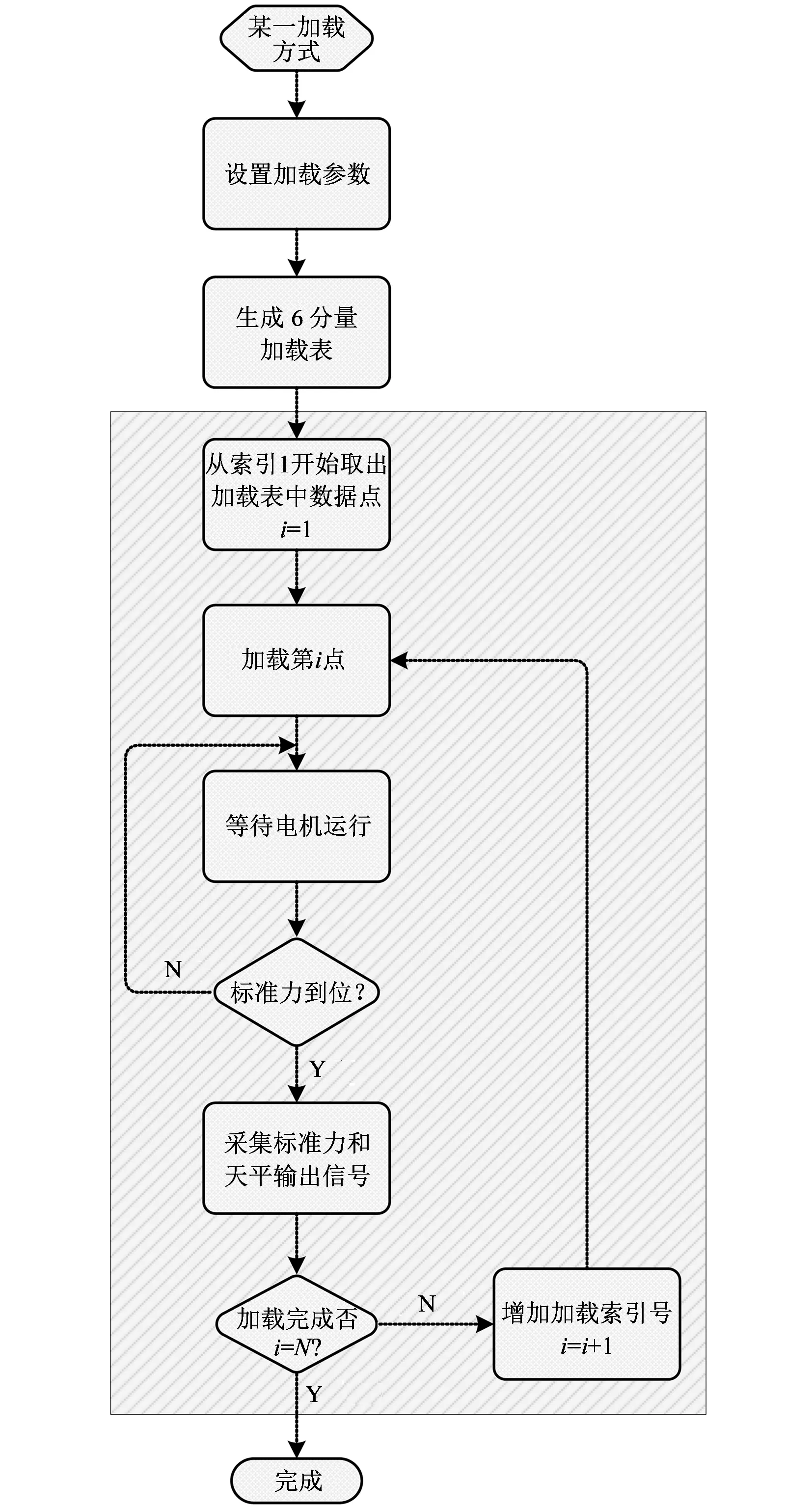

天平的加载方式有单元加载、 多元加载、 精度加载、 准度加载等形式[10]. 在本原位校准系统中每种加载方式的基本元素就是对单个加载点的控制. 每一个加载点是由1~8个不等的力发生器组合控制来实现的. 所以针对这种特点设计了基于灵活过程控制的程序结构. 图 5 所示为所有加载过程的公共流程图. 图中阴影部分在各种加载方式的流程中的功能和实现方式都是相同的, 所以设计为单独的单点加载功能项, 供各种加载方式调用. 设置加载参数和生成6分量加载表是因加载方式的不同而异的, 所以在每种加载方式下单独设计.

2.1 单点加载

图 5 加载流程图Fig.5 Procedure of load operation

单点加载需要实现8个力发生器的独立控制, 即将6分量加载表中的数据点分解到8个力发生器上. 分解公式如式(1)~式(3)所示. 从式(1)到式(2)是通过机械安装位置, 将原有的8套力发生器组合成6个力和力矩的分量形式, 以此达到同杆式天平的天平公式相一致. 式(3)中A矩阵说明了这种转换方法, 其中LMx,LMy,LMz为加载滚转、 偏航和俯仰力矩时对应的力臂. 每个力发生器按照各自所分配的力F1~F8进行加载控制.

对每个力发生器进行闭环PID控制, 以实现对标准力的产生. 其控制框图如图 6 所示. 需要加载的标准力值作为系统的给定值, 标准传感器的实际输出压力通过NI采集器进行信号调理和A/D转换, 转换后的数字量作为反馈. 将误差信号输入到PID调节器中进行运算, 从而得到电机的速度给定值. 运动控制器、 伺服驱动器、 电机、 电机编码器共同组成了速度控制环. 通过对电机的速度控制实现了对升降机构上下运动的控制, 从而使得标准传感器产生受拉或受压的力.

图 6 力发生器控制框图Fig.6 Control diagram of force generator

2.2 回零控制

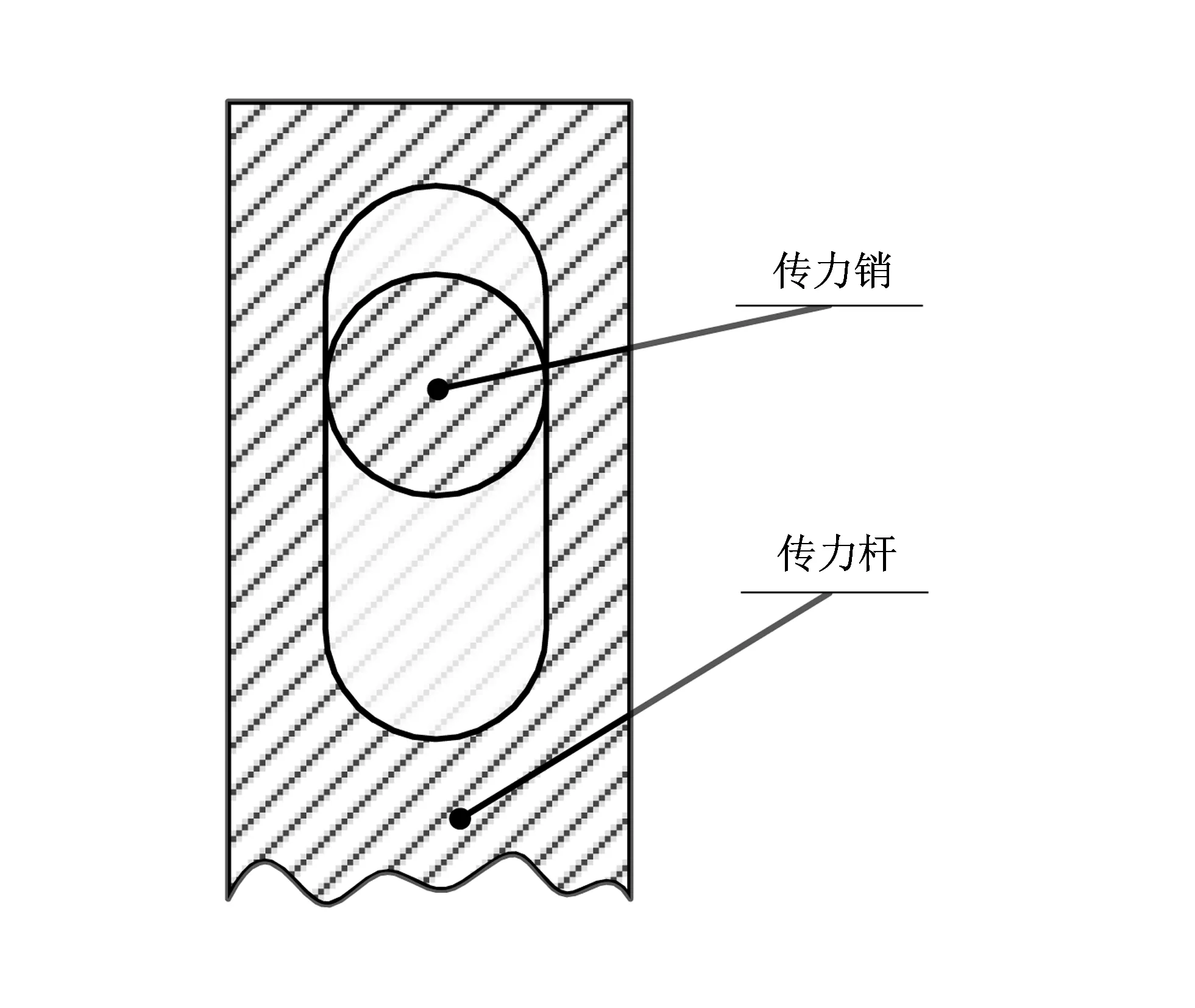

力发生器在需要加载零载荷的时候通过“回零”来实现. 力发生器的传力杆与传力销之间是一个长孔, 只要传力销与传力杆孔的上下边缘不接触就对天平不施加力的作用, 即加载的力为零. 但由于在长孔内传力销与传力杆之间存在不可避免的摩擦作用, 这使得在长孔内的不同位置标准传感器输出的值存在略微的差异. 为了得到一个稳定的“零点”, 在每次加载零值载荷时通过调节升降机, 将传力销调整到长孔的正中位置, 实现一个固定的“零点”.

图 7 力传递机构Fig.7 Force delivery mechanism

图 8 找零流程图Fig.8 Procedure of finding original position

由于伺服电机采用了相对式的编码器, 每次重新开启运动控制器后编码器位置清零, 所以每次运行程序都需要先确定零位的相对编码器位置, 这个过程称为找零过程. 记录此零位置, 在每次需要回零或者加载零值载荷的时候, 通过控制电机直接回到此编码器位置即可. 这样即可以采用恒定的速度回零, 加快了零值加载的速度.

在LabVIEW程序上采用了图8的流程来实现找零位的功能, 流程结束时得到的Pz值即是每次回零需要运行到的电机位置.

3 加载精度控制

加载时对力发生器产生的力有精度的要求, 一般为0.1%. 但是, 在进行准度加载的时候由于加载载荷是随机生成的, 对加载时的加载精度要求并不严格. 所以可以采用更大的加载误差, 这样通过减少控制系统的调节时间来提高加载速度.

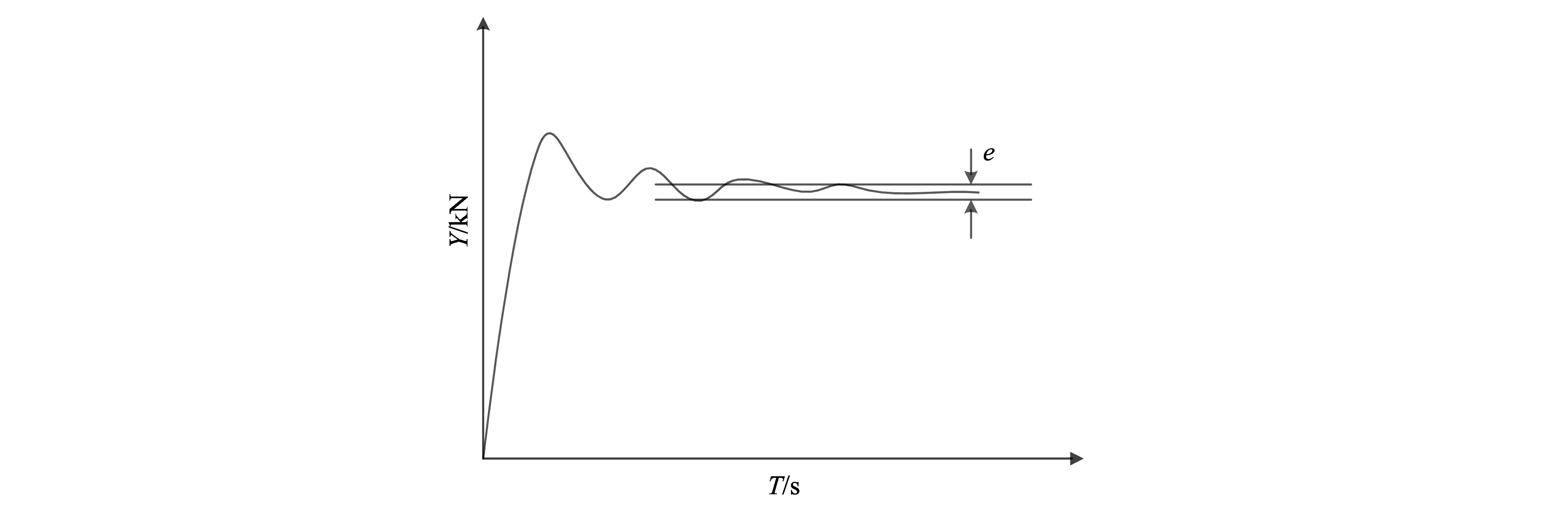

3.1 非零点的加载精度

由于一个稳定的高阶控制系统的阶跃响应在稳态时呈现出震荡衰减的特性, 如图 9 所示, 所以通过设定误差带的宽度来确保加载的精度, 即图 9 中的误差带e. 将e的值设定为e≤FS×A, 其中FS为加载的满量程,A为加载的精度, 这样即可满足精度的要求.

3.2 零位的加载精度

零位的加载是通过电机运行到固定位置来实现的, 这样零位的加载误差仅来源于传力销与传力杆之间的摩擦力, 由于机械加工的精度较高, 这样摩擦力的最大值就可以得到保证, 从而保证了加载的精度.

图 9 阶跃响应曲线Fig.9 Curve of phase step response

4 实 验

力发生器在某次单元校准实验的数据如表 1 所示. 其中7次加载3 kN时的最大误差为5 N. 7次加载零点时的最大误差也为5 N, 而力发生器的最大载荷为9 kN, 则加载精度达到了0.056%, 超过了0.1% 的精度要求.

表 1 力发生器精度数据

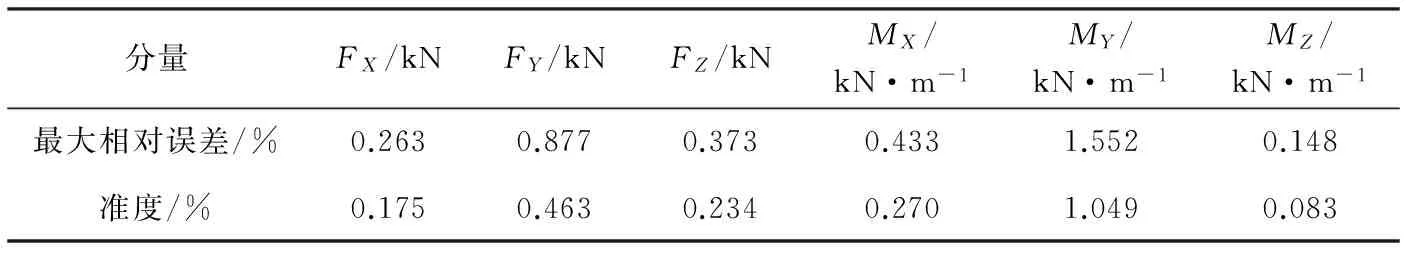

最后采用多元校准方式算出天平公式, 并通过准度加载数据计算出天平的准度数据如表 2 所示.

表 2 天平准度

5 结 论

由于本文所提到的新型天平具有载荷大、 体积大等特点, 这就要求对其进行的校准必须选择原位自动校准的方式. 原位自动校准的方式在国内的使用还较少, 本文采用LabVIEW语言, 并结合运动控制器的下位机编程语言, 实现该校准方式的可行性; 通过实践和实验验证了该校准方式下力发生器产生的标准力源能达到较高的精度要求; 并且通过对某天平的校准, 得到的准度满足该天平的设计要求.

[1] 战培国. 国外风洞天平校准技术研究进展[J]. 航空科学技术, 2012(2): 18-20. Zhan Peiguo. Development of wind tunnel balance calibration techniques[J]. Aeronautical Science and Technology. 2012(2): 18-20. (in Chinese)

[2] Dennis Booth, David King. Automatic Balance Calibration System (ABCS) Upgrades[J]. AIAA Aerospace Sciences Meeting and Exhibit, 2006(1): 9-12.

[3] 连威. 火箭发动机推力原位校准控制系统研究[D]. 长春: 吉林大学, 2016.

[4] 于常安, 王罗, 何显中, 等. 航空矢量喷管测试平台用六分量盒式天平结构设计[J]. 航空动力学报, 2016, 31(1): 23-30. Yu Changan, Wang Luo, He Xianzhong, et al. Design on structure of six-component box balance for the aero-engine vector nozzle measuring platform[J]. Journal of Aerospace Power. 2016, 31(1): 23-30. (in Chinese)

[5] Langley Research Center, Hampton. Single-Vector Calibration of Wind-Tunnel Force Balances. Mechanics[Z]. 2003: 23-25.

[6] 李洪任, 侯守全, 孟瑞峰, 等. 原位校准高精度测力系统研发[J]. 制造业自动化, 2015, 37(4): 65-68. Li hongren, Hou Shouquan, Meng Ruifeng, et al. Research and development calibration of in situ and high-precision thrust measurement system[J]. Manufacturing Automation, 2015, 37(4): 65-68. (in Chinese)

[7] 阿拉塔, 石峰, 吴忠艳, 等. 基于LabVIEW的原位自动校准软件设计[J]. 计测技术, 2015, 35(7): 221-225. A-lata, Shi feng, Wu Zhongyan, et al. Auto in-situ calibration software design based on LabVIEW[J]. Measurement and test technology, 2015, 35(7): 221-225. (in Chinese)

[8] 王相龙. 传感器原位标定系统稳定加载关键技术研究[D]. 长春: 吉林大学, 2015.

[9] 贾毅, 张永升, 刘丹, 等. 无人机气动力地面车载测试系统[J]. 实验流体力学, 2013, 27(3): 83-86. Jia Yi, Zhang Yongsheng, Liu Dan, et al. A ground test vehicle (GTV) system of measure the aerodynamic characteristics of unmanned air vehicles[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(3): 83-86. (in Chinese)

[10] 贺德馨. 风洞天平[M]. 北京: 国防工业出版社, 2001.

In-situ Calibration of Testbed Based on LabVIEW

PI Zucheng1, CHEN Xi2, CHEN Wen1, WANG Cheng1

(1. China Academy of Aerospace Aerodynamics, Beijing 100074, China; 2. China Aerospace Construction Group Co., Ltd, Beijing 100071, China)

Testbed is a kind of thrust force measurement equipment for motor test. A new type of force measurement balance, Which can measure six components, is used for engine test. In order to reduce the affect of the load and increase the accuracy of the test we choose original position calibration method. This method, which is different from the traditional calibration method, not need to change the position of the balance from the original position of the test. The standard force producer is located around the framework of the balance to perform the test with no change of position. This paper will introduce you a method which is based on LabVIEW to control the calibration procedure and accuracy. By controlling the 8-axis servo system to produce the required standard force of the experiment, while measuring the amount of strain of the balance. Through several sets of experimental data, we can generate the formula, accuracy, and other important indicators of the balance.

testbed; original position calibration (WPC); LabVIEW; six component balance of heavy load test

2016-12-27

皮祖成(1985-), 男, 工程师, 硕士, 主要从事无人机任务载荷及测控软件等研究.

1671-7449(2017)04-0357-07

V211.74

A

10.3969/j.issn.1671-7449.2017.04.014