低VOC汽车聚氨酯仪表板的研制

2017-07-12王威

王威

(上海赢优新材料科技发展有限公司 201508)

低VOC汽车聚氨酯仪表板的研制

王威

(上海赢优新材料科技发展有限公司 201508)

A组分是以三官的聚醚多元醇,聚酯多元醇、POP聚醚、反应型催化剂以及特殊的氨类聚醚多元醇组成,B组分是以改性的异氰酸酯与Wannate 8215混合而成。研究了用袋式法检测了汽车仪表板产品VOC的含量;研究了POP聚醚的添加量,对产品硬度及性能方面的影响;研究了调节催化剂的含量,对产品反应性的影响。研究表明,通过使用胺类聚醚多元醇及反应型催化剂代替普通的胺类催化剂,有助于降低产品有机物的挥发,从而使仪表板产品满足国内的袋式法的标准;POP聚醚添加量的增加,会提升产品的硬度;通过调节反应型催化剂的含量,调整组合料的起发时间,凝胶时间及停止时间,满足了客户现场的生产工艺。本文旨在从聚醚多元醇类型的选择,催化剂类型的选择以及催化剂用量的变化,开发出新型低VOC汽车聚氨酯仪表板组合料。该聚氨酯组合料生产出来的汽车仪表板可以满足目前各主机厂对VOC的要求,并且该聚氨酯组合料的现场生产工艺性能良好,能够满足各汽车仪表板生产厂家对产品工艺以及产品性能的需求。

聚氨酯;仪表板;反应型催化剂;低VOC

聚氨酯的发展历史有70年了。如果从异氰酸酯的合成开始算起,几乎还要在往前推一个世纪。早在1849年德国化学家伍尔滋就研制出脂肪族异氰酸酯。1850年德国化学家霍夫曼合成了苯基异氰酸酯。但是,直到1937年后德国法本公司的奥托拜耳博士首先将异氰酸酯用于聚氨酯合成。随后聚氨酯合成飞速发展,作为一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于众多领域。产品应用领域涉及轻工、化工、电子、纺织、医药、建筑、建材、汽车、国防、航天和航空等[1]。

随着人们生活水平的提高,汽车在人们的生活当中越来越普及,人们对汽车的安全,舒适和环保的要求也越来越高。汽车散发的挥发性有机物对人体的危害很大,当汽车中的VOC达到一定浓度时,短时间内人们会感到头痛、恶心等,严重时会出现抽搐,并会伤害到人的肝脏、肾脏、大脑和神经系统。国家环境保护总局于2007年12月7日发布了HJ/T400-2007《车内挥发性有机物和醛酮类物质采样测定方法》。2008年3月1日实行。2012年3月1日,由国家环保组织制定,国资委共同颁布了GB/T27630-2011《乘用车内空气质量评价指南》,从而促进了国内主机厂对车内零部件的VOC提出了更高的要求,各主机厂也分别颁布了《车内非金属部件挥发性有机物及醛类物质限值要求》企业标准。目前日系袋式法是各大主机厂检测汽车内VOC的主要检测手段之一,本方法通过将样件放在不同规格的采样袋里,让采样袋通入50%氮气,经过加热让样件的VOC挥发至采样袋内,从而进一步测量二甲苯、甲苯、甲醛、乙醛的挥发量。目前针对国内VOC的要求,聚醚多元醇的厂家通过改进生产工艺等来降低原料里面小分子物质的含量;催化剂的供应商通过开发出反应型的催化剂来代替普通的胺类催化剂;组合料的生产商通过使用水发泡剂来代替物理发泡剂等来降低产品VOC的含量。由于近些年VOC的要求在逐渐提高,目前市场上绝大部分组合料供应商依然很难通过主机厂VOC的要求[2]。

很多年以来,聚氨酯组合料中一直使用胺类催化剂进行催化反应。根据不同催化剂的本身的分子结构和空间位阻的不同,催化剂分为起发型催化剂和凝胶型催化剂:起发型催化剂主要是起发水与异氰酸酯反映的[3];凝胶型催化剂主要是催化聚醚多元醇和异氰酸酯的反应。胺类催化剂是导致VOC过高的一个主要原因,固本实验主要通过使用胺类的聚醚,来减少催化剂的使用量,以及使用反应型的催化剂代替普通的胺类催化剂,从而降低产品反应过程中VOC的含量,来实现满足日系袋式法的测试要求[4]。

1 实验部分

1.1 主要原料及基本配方(表1)

表1 实验低VOC组合料基本配方

1.2 实验原理(图1)

图1 聚醚多元醇和异氰酸酯反应原理

1.3 实验步骤

1.3.1 实验室反应性调节

在恒温恒湿(23摄氏度,50%湿度)实验室内对低VOC配方的反应性进行调节,具体数据如表2。

表2 实验室反应性

从表2可以看出,新开发的低VOC配方反应性方面已于目前的商业配方调到一致。

1.3.2 实验室制备样件

根据现场生产工艺需求,在实验室用20 cm x 20 cm x 4 cm的模具打密度为220 g/L的模塑样块,通过硬度及机械性能测试来确定POP聚醚的含量。

1.3.3 实验室性能测试方法

HPE硬度测试采用DIN ISO 7619标准测试;密度测试采用DIN EN ISO 845标准测试;拉伸强度和断裂伸长率测试采用DIN ISO 34-1标准测试;VOC测试采用GMW15634标准测试;压缩型变率测试采用DIN EN ISO 3386标准测试。

2 结果与讨论

2.1 实验室测试POP聚醚对产品机械性能的影响

分别以POP聚醚3%,4%,5%,6%,7%的含量在实验室制备类似密度(220 g/L左右)的实验室样件,在送往公司内部的物理实验室进行机械性能测试,测试实验结果如图2、图3和图4。

图2 POP聚醚的用量对产品压缩型变的影响

图3 POP聚醚的用量对产品拉伸强度的影响

图4 POP聚醚的用量对产品断裂伸长率的影响

由图2可以看出,随着POP含量的增加,产品的型变率越来越低,说明随着POP含量的增加,产品的型变方面性能越来越好;由图3可以看出,随着POP含量的增加,拉伸强度越来越高,说明随着POP含量的增加,产品的拉伸强度越来越好;由图4可以看出,随着POP含量的增加,断裂伸长率越来越低,说明随着POP含量的增加,产品的断裂伸长率越来越差。

2.2 实验室测试POP聚醚对产品硬度的影响

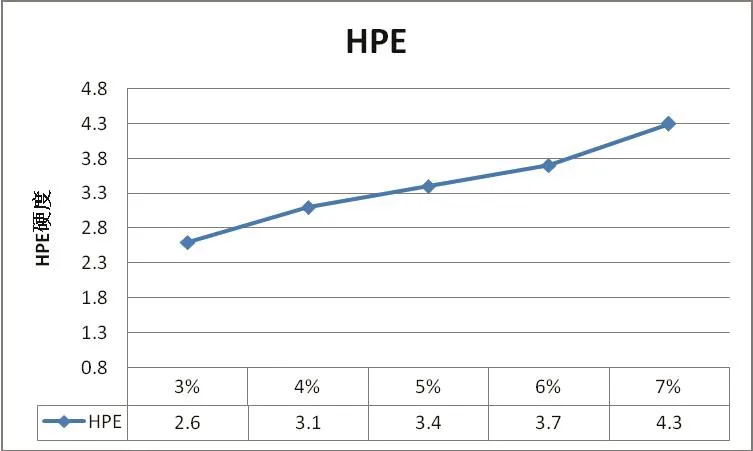

实验室调整POP聚醚的含量,制备模塑样件,送往物理实验室进行HPE硬度测试,测试结果如图5。

图5 POP聚醚的用量对产品硬度的影响

由图5可以看出,当POP含量为3%时,HPE的硬度为2.6;当POP含量为4%时,HPE的硬度为3.1;当POP含量为5%时,HPE的硬度为3.4;当POP含量为6%时,HPE的硬度为3.7;当POP含量为7%时,HPE的硬度为4.3。由上可以看出随着POP含量在配方中增加,会导致产品的硬度逐渐提高。当HPE为3.5左右时,仪表板在符合安全性能要求的同时,舒适度为最好。

2.3 VOC测试结果分析

将实验室制备的样品,送往SGS进行检测,检测标准为袋式法GMW15634,测试结果如表3。

由表7可以看出,新开发的低VOC配方,送往SGS检测出来的结果,笨类系列物质未检测出来;甲醛小于标准5 μg/g;乙醛小于标准0.5 μg/g;丙烯醛小于标准0.5 μg/g。检测结果显示新开发的低VOC汽车仪表板配方完全可以满足客户对VOC方面的需求。

2.4 客户现场试料测试

将实验室调好的配方,A组分和B组分分别配200 kg和150 kg,发往客户处,进行现场工艺调试,客户为国际某知名仪表板生产商。从现场的试料生产工艺来看,新开发的低VOC配方完全能满足客户现场的生产需求,而且具有很好的工艺操作性。

表3 仪表板GMW15634 VOC检测结果

3 结论

(1)用胺类聚醚多元醇和反应型的催化剂,减少和取代普通的胺类聚醚,可以生产出低VOC的汽车仪表板产品,满足主机厂在VOC方面的需求,且具有非常好的现场操作工艺。

(2)增加POP聚醚在产品中的含量,从3%~7%,对产品的机械性能,如压缩型变和拉伸强度方面有明显提升,但对断裂伸长率却有明显降低的作用。

(3)增加POP聚醚在产品中的含量,会使产品的硬度增大,客户在HPE=3.5时手感最舒适。

(4)综合机械性能及产品硬度需求,POP聚醚的含量为5%时,最合适客户的生产需求。

[1] 徐培林,聚氨酯材料手册.北京[M]:化学工业出版社,2002-8

[2] 黄利榆,林少敏,汽车内部VOC排放及检测[M].河北化工,2008,3,(5)

[3] 许戈文,水性聚氨酯材料.北京[M]:化学工业出版社,2007

[4] 刘益军,聚氨酯原料及助剂手册(第二版)(精).北京[M]:化学工业出版社,2013

TQ328.3

A

王威,男,助理工程师,大专,主要研究方向:聚氨酯自节皮研发与技术服务.