酚醛环氧涂料在核电汽轮机油系统中的应用研究

2017-07-10李全德倪荣孟惠民龚显龙戴君同培茹

李全德,倪荣,孟惠民,龚显龙,戴君,同培茹

(1.东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000;2.北京科技大学新材料技术研究院,北京,100083)

酚醛环氧涂料在核电汽轮机油系统中的应用研究

李全德1,2,倪荣1,孟惠民2,龚显龙1,戴君1,同培茹1

(1.东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000;2.北京科技大学新材料技术研究院,北京,100083)

针对不同粗糙度基材、不同厚度条件下核电油系统涂层进行附着力、耐水性、耐油性、耐高低温冲击试验并结合涂层电化学阻抗数据,研究了酚醛环氧涂料的防护性能。结果表明:两种涂层体系在试验初期均能提供良好的附着力,随基材粗糙度提高,涂层的防护寿命增加,酚醛环氧体系具有更加优良的防护寿命。

酚醛环氧,附着力,阻抗

0 引言

能源是工业、国防和科技发展的物质基础。核电作为一种安全、经济的清洁能源,已成为经济发展的重要组成部分。核电站的任何工业安全事故不仅会导致直接的经济损失,更有其难以估量的间接损失甚至是政治影响。因此,核电站在工程设计上,应使电站的工业危害事故风险降低到合理、可行、尽可能低的水平。

核电站汽轮机作为常规岛部分,负责完成热能到机械能的最终转变,油系统给汽轮发电机的支持轴承、推力轴承系统提供清洁、温度适宜、特定压力的润滑油。油系统的正常运行对核电机组安全可靠运行是至关重要的[1]。为保证油系统的清洁,目前主要采用油接触面涂装防锈涂层的做法。

本文选取酚醛环氧涂料与环氧+聚氨酯体系进行研究,以研究酚醛涂料在核电汽轮机油系统使用中的安全性,通过对不同体系的附着力、耐水性、耐油性、耐高低温冲击、电化学阻抗等性能进行模拟研究。

1 试样制备及试验方法

1.1 试样制备

涂层体系基材采用Q235B钢板,分别采用抛光+打磨、喷砂处理,获得表面粗糙度分别为Rz15~25 μm、Rz50~75 μm、Rz100~130 μm的基材试板,并分别喷涂制备(200±20)μm、(300±20)μm、(400±20)μm、(500±20)μm、(600±20)μm厚的涂层体系。所有试样均在室温(23±2)℃、相对湿度50%±5%的环境下养护10 d后,进行各项性能测试。每块试样设置3块平行试样,附着力测试结果取其平均值。

1.2 试验方法

附着力试验采用液压式自动对中拉拔仪,采用单组份胶粘剂将涂层与试柱进行连接,胶粘剂固化24 h后进行附着力测试,记录方式见表1。

表1 破坏类型及记录方式

耐盐水性试验采用分析纯NaCl和去离子水配置5%NaCl的溶液,置于室温下持续浸泡30天。

耐温变性试验在高低温试验箱中进行,选取-10℃(8 h)+40℃(16 h)为一个周期,连续循环30个周期。

耐透平油试验采用90℃的透平油持续加热30 d,试验结束后采用无水乙醇清除表面油污,进行附着力测试。

电化学试验采用P4000电化学测试系统进行,采用三电极体进行EIS测试。参比电极为饱和甘汞电极,涂层试样为工作电极,电解质溶液为去离子水配制的3.5%(wt)的NaCl溶液,测试温度25℃。测试频率105~10-2Hz,正弦波激励信号振幅为20 mV。

2 结果分析

2.1 附着力测试

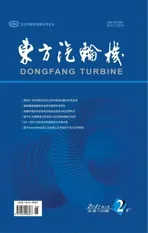

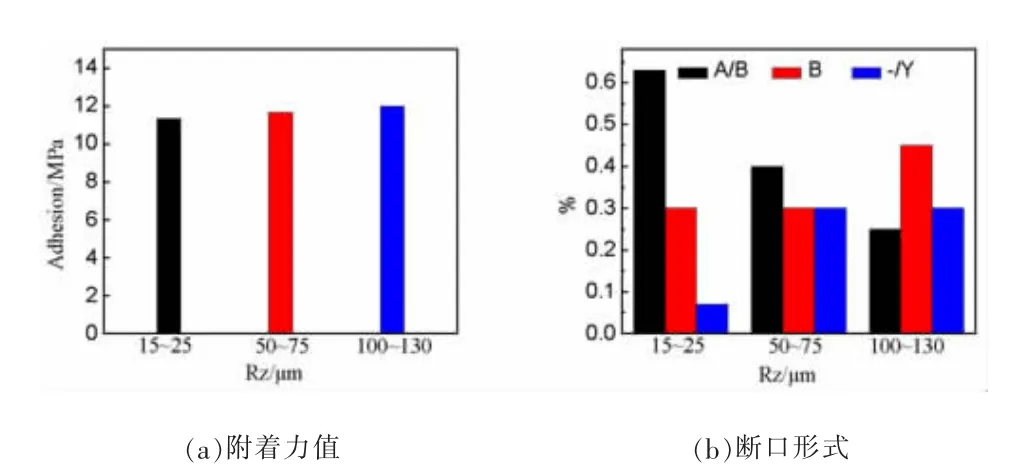

图1 基材粗糙度Rz15~25 μm酚醛环氧体系

由图1(a)可知,涂层体系的附着力随体系厚度的增加,出现了小幅升高,在涂层体系厚度达到500 μm时附着力出现最大值;当涂层厚度达到600 μm时附着力即出现下降。涂层拉脱试验中的破坏形式,见图1(b),出现了随厚度增加,涂层与基材之间的断裂形式(A/B)不断减少(即由40%递减至消失),涂层层间断裂破坏形式(B)呈现不断增加的现象(由28%增加至69%),层间断裂的增加应该是由于涂层体系厚度增大,涂层体系的内应力不断增大的结果。

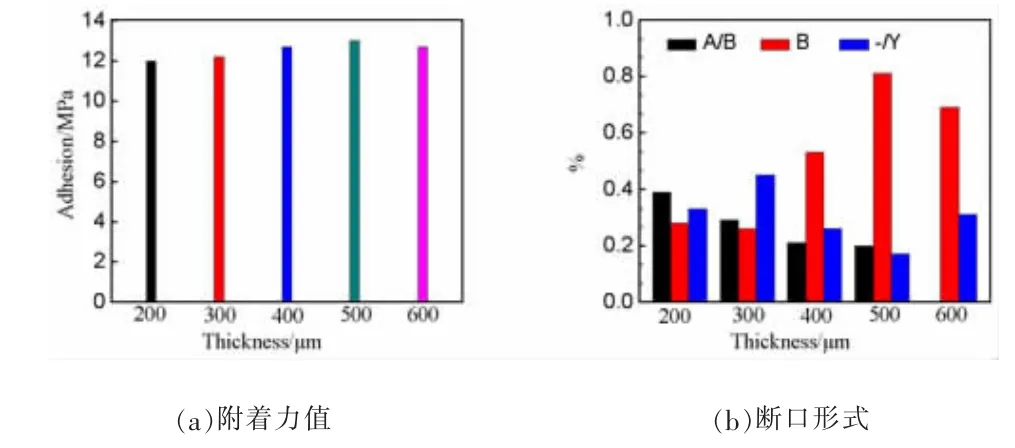

图2 基材粗糙度Rz50~75 μm酚醛环氧体系

图2(a)中当基材试样表面的粗糙度增大时,涂层附着力小幅下降,但涂层从基材脱落的形态消失(见图2(b)),涂层内部断裂形式随厚度的增加由35%(200 μm时)增至60%(500 μm时);在涂层体系各厚度下粘结剂与涂层体系间断裂形式比例均维持在40%以上(见图2(b)),这也说明基材表面粗糙度的增加增强了涂层与基材之间的结合力、厚度的增加导致涂层内应力出现了增加。

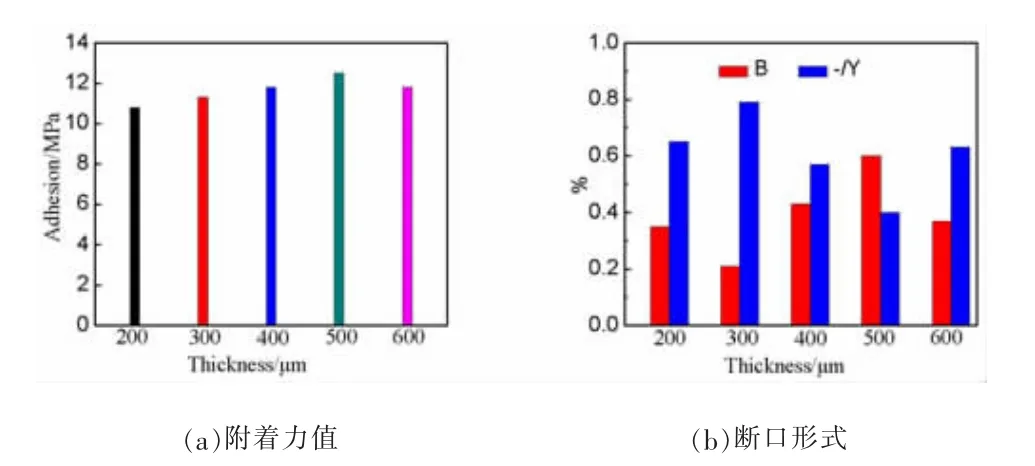

随着基材表面粗糙度的进一步增加,涂层附着力有小幅度升高(见图3(a)),涂层体系的厚度增加导致涂层体系内应力的增加,主要表现为:当涂层体系厚度增加到400 μm后,涂层断裂失效形式中从基材脱落形式(A/B)消失。但在粗糙度较高的情况下,涂层从基材断裂(约23%),见图3(b),可能是由于基材粗糙度升高导致涂层有效厚度降低而引发上述现象。

图3 基材粗糙度Rz100~130 μm酚醛环氧体系

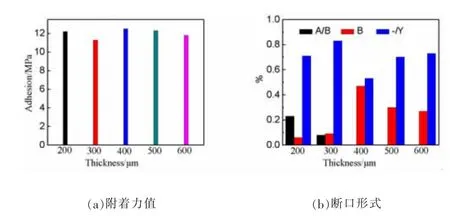

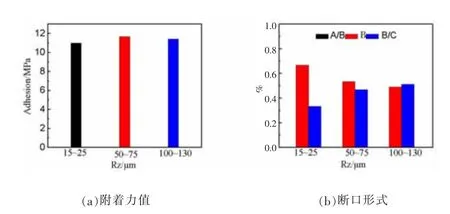

环氧聚氨酯体系拉脱强度在11.5~13.16 MPa之间,见图4(a),表现出良好的附着力。但从拉脱断裂形式看,在体系主要从第一层与第二层的层间(B/C)发生失效(面积占比75%~96%),见图4(b),这表明涂层材料本身的结合力相对涂层体系的结合力更好,层间结合部位为该涂层体系较为薄弱的地方,在服役过程中易于从涂层层间结合处失效。

图4 基材粗糙度Rz50~75 μm环氧聚氨酯体系

2.2 耐盐溶液测试

对不同粗糙度试板的耐盐水性,选取具有涂层体系的典型厚度((300±20)μm)的试板进行测试。

试验结束后,试样表面未见腐蚀、异物、起泡等劣化现象,各体系附着力未见明显下降,但粗糙度为15~25 μm试板涂层体系断裂时出现基材+层间断裂形式(A/B+B)由55%(见图1(b))升高至93%(见图5(b));而同等条件下50~75 μm试板涂层体系由21%(见图2(b))升高至70%(见图5(b)),100~130 μm试板由17%(见图3(b))升高至70%(见图5(b))。

图5 酚醛环氧体系耐盐水

同时,与未试验涂层体系相比,被试涂层体系从基材断裂形式开始增加,且出现基材表面粗糙度越高涂层从基材表面脱落越少的趋势,这说明,介质浸泡降低了涂层体系的防护效果,涂层体系基材粗糙度越高,涂层防护效果越好。

环氧聚氨酯体系在耐盐水介质试验后,试板涂层断裂形式中未见从基材断裂的形式(A/B),底漆内部断裂+涂层层间断裂形式(B+B/C)为100%(见图6(b)),底漆的性能出现劣化导致了上述现象的发生,但对比图6(a)与图4(a)可知,底漆性能的劣化尚未导致涂层体系结合力的下降,故此可以判断此时涂层体系仍处于失效的初级阶段。

图6 环氧聚氨酯体系耐盐水

2.3 耐高温透平油试验

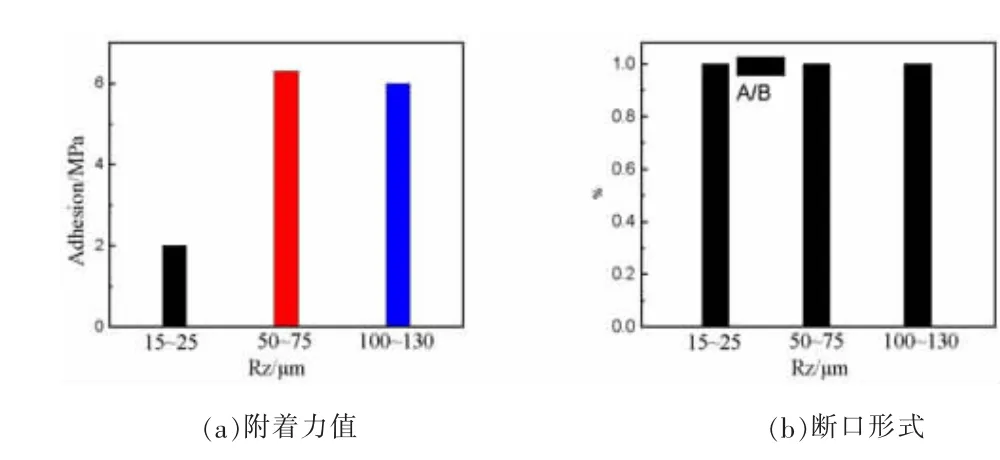

在经90℃透平油介质中持续试验后,涂层试样的表面附着力未出现下降(见图7(a)),但拉脱试样断裂时的脱落形式出现了明显的区别(见图7(b)),粗糙度较低基材表面的涂层出现了试样与基材之间100%的脱落,随试样表面粗糙度的增加,涂层层间脱落形态开始增加,由3%增加至5%,这说明在服役条件下,基材良好的前处理能为涂层体系提供良好的附着力,继而为被保护金属基材提供更好的防护效果。同时,应当指出,在经过上述处理后,涂层与基材的断裂形式的变化可能是由于涂层与基材在受热后不同的膨胀系数导致二者结合力的降低,因此该涂层应避免在过高温度下使用。

图7 酚醛环氧体系高温透平油

环氧聚氨酯体系在高温透平油试验后,涂层体系附着强度出现了大幅度下降,特别是粗糙度较低的表面下降86%、较高粗糙度的情况下也下降约50%,断裂时涂层表面100%从基材直接脱落,图8(a)、图8(b),涂层附着力出现严重劣化。由此可见,该型涂料在施工初期对工件表面的粗糙度表现的要求不高,在较低粗糙度情况下也能获得较好的附着力(图4(a)),但随服役寿命的不断延长,表面处理情况较差的(粗糙度低)体系中,涂层的防护效果(表现为附着力)出现严重下降(见图8),而对比粗糙度较高的体系(两种粗糙度),两种粗糙度试板涂层出现涂层劣化程度接近(见图8(a))。同时上述现象也说明,适当的基材粗糙度即可维持涂层的附着力,单纯的增加涂层粗糙度并不能提高涂层的使用寿命,反而会导致涂层使用过程中对材料的浪费。

图8 环氧聚氨酯体系耐高温透平油

2.4 冷热交替试验

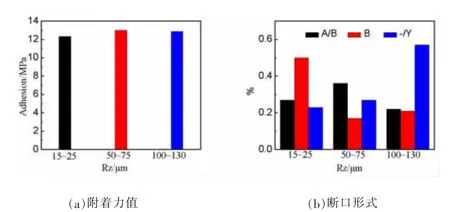

酚醛涂层体系在冷热交替试验后附着力未见明显变化,附着强度仍维持在12 MPa以上,见图9(a),但涂层体系在拉脱试验中,随基材表面粗糙度的增加,试样表面涂层内部断裂失效不断减少,见图9(b),即涂层体系与基材之间的附着力随基材粗糙度的增加在不断增加。

图9 酚醛环氧体系冷热交替

环氧聚氨酯体系在冷热交替试验后体系附着力出现了明显下降,约20%,见图10(a)。涂层体系的断裂形式也发生了较大变化,见图10(b),即全为涂层体系第一道涂层内部破坏,表面该涂层体系在冷热交替环境中,第一道涂层出现了强度下降的情况,导致涂层体系强度下降,进而可影响到涂层的实际防护效果。

图10 环氧聚氨酯体系冷热交替试验结果

2.5 交流阻抗测试

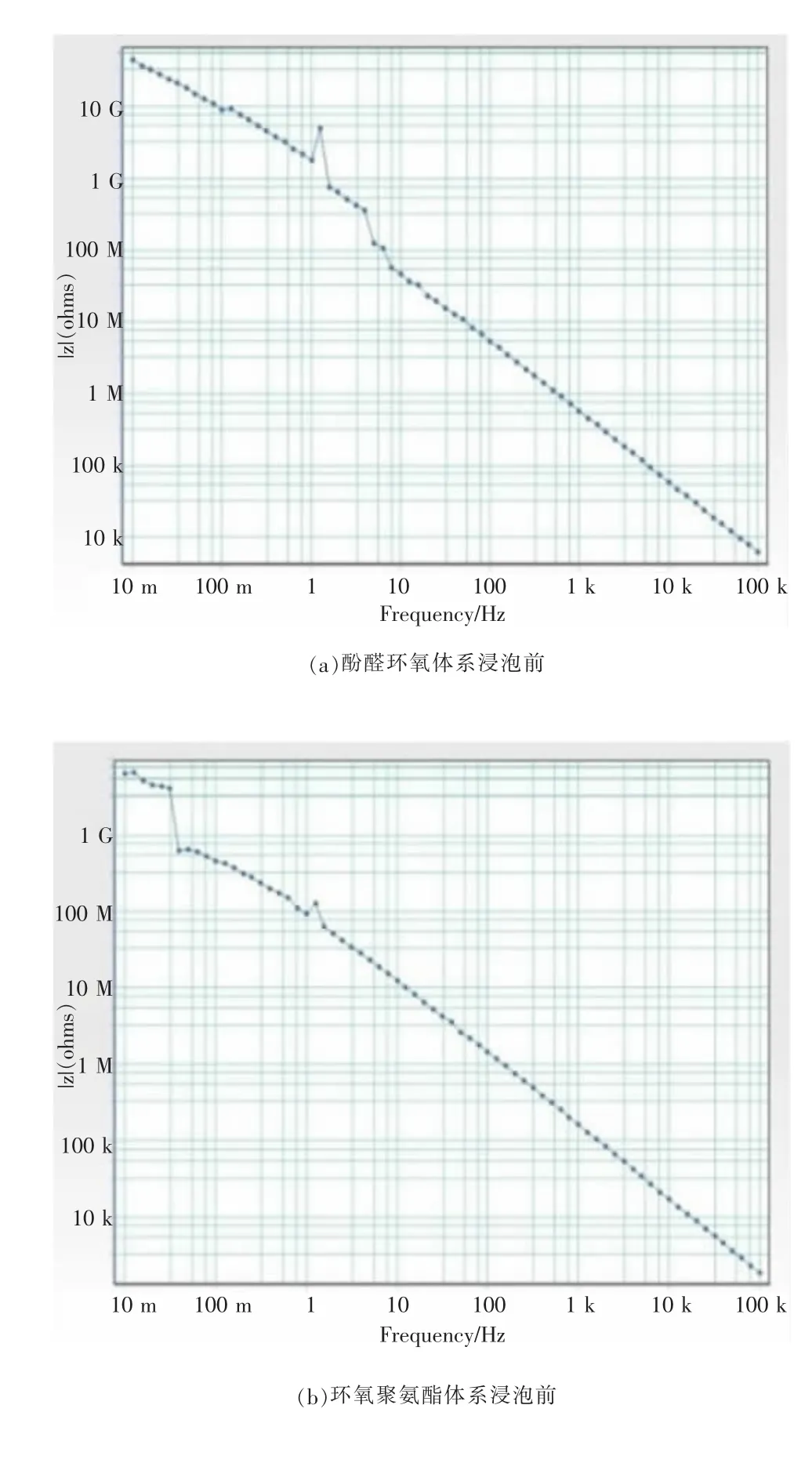

浸泡试验结束后,试样表面未见锈蚀起泡等劣化现象,酚醛环氧体系未浸泡时阻抗模值在4.462×1010Ω·cm2(图11(a)),环氧聚氨酯体系同等条件下的阻抗模值6.413×109Ω·cm2(图11(b)),两种涂层体系的模值均在108Ω·cm2以上。浸泡试验结束后,酚醛环氧体系阻抗模值为4.157×1010Ω·cm2(图11(c)),环氧聚氨酯体系同等条件下的阻抗模值为4.161×109Ω·cm2(图11(d)),两种涂层在短期浸泡后均能提供良好的防护性能,但酚醛环氧体系在浸泡后阻抗模值下降约6.8%,环氧聚氨酯体系阻抗模值下降约35.1%,环氧聚氨酯体系的性能劣化相对较大。同时对比两种涂层的阻抗模值,酚醛环氧体系的阻抗模值较环氧聚氨酯体系高约一个数量级,达到1010Ω·cm2。

图11 涂层阻抗测试

3 结论

(1)在表面清洁度良好、不同粗糙度基材上两种涂层体系在试验初期均能提供良好的附着力,随基材粗糙度提高,涂层的防护寿命增加。在基材粗糙度达到一定值后,单纯增加基材粗糙度并不能提高涂层的使用寿命和涂层附着力。

(2)酚醛环氧体系和聚氨酯涂层体系均具有良好的附着力和较好的防护效果,但经一定时间的浸泡试验后,环氧聚氨酯体系的性能劣化相对较大。

[1]祁静,王德伟,唐福顺,等.大型核电机组油系统介绍[J].汽轮机技术,1998,41(4):250-251.

Phenolic Epoxy Coating Application in Nuclear Power Turbine Oil System Research

Li Quande1,2,Ni Rong1,Meng Huimin2,Gong Xianlong1,Dai Jun1,Tong Peiru1

(1.Dongfang Turbine Co.,Ltd.,State Key Laboratory of Long-life High Temperature Materials,Deyang Sichuan,618000; 2.Institute of Advance Materials and Technology,University of Science and Technology Beijing,Beijing,100083)

Adhesion,water resistance,oil resistance,resistant to high and low temperature impact test and electrochemical impedance are performed on protective properties of different thickness phenolic epoxy coating under different roughness of substrate.Experiment results indicates that two kinds of coating systems can provide good adhesion at the beginning of the test.Coating protection increases service life with the substrate roughness.Phenolic epoxy system can provide more excellent protective life.

phenolic epoxy,adhesion,electrochemical impedance

TG174

A

1674-9987(2017)02-0031-05

10.13808/j.cnki.issn1674-9987.2017.02.008

李全德(1985-),男,博士生,主要从事与发电设备防护相关应用研究工作。