凝汽式汽轮机高背压循环水供热改造技术研究

2017-07-10曾娅

曾娅

(东方汽轮机有限公司,四川德阳,618000)

凝汽式汽轮机高背压循环水供热改造技术研究

曾娅

(东方汽轮机有限公司,四川德阳,618000)

文章通过对汽轮机低压通流及凝汽器改造,充分利用汽轮机排汽中的低位能供热,极大提高了能源利用。文章研究了汽轮机高背压供热改造对轴系静动特性、机组热膨胀的影响,总结了本体结构及设备保温设计特点,探讨了保证机组安全运行的末端冷却手段及安全保护值设定。

高背压,循环水供热,双转子,供热改造

0 引言

热电联产是热能和电能联合生产的一种高效能源生产方式,也是一种公认的节能环保技术。其根据能源梯级利用的原理,将一次能源燃烧后既生产电能又利用已作功蒸汽对用户供热,能够提高能源的利用效率。高背压双转子互换循环水供热改造机组,即在供暖期使用高背压转子,利用汽轮机排汽产生的热量用于供暖;而在非供暖期使用高效纯凝转子提高发电效率。高背压工况下,冷却水采用热网循环水,回收所有乏汽,汽轮机冷源损失降低接近为0,大大提高机组的循环效率,节能效果显著。

1 技术特点概述

汽轮机高背压双转子互换循环水供热改造,主要改造部分为汽轮机的低压部分和凝汽器部分。汽轮机的外缸、轴承座、基础及管道布置保持不变,对300 MW汽轮机高背压工况进行低压缸全新通流设计,运用部套无扰切换、轴系调整与优化、凝汽器流程快速切换等先进技术,实现在采暖期高背压循环水供热的目的。机组在供暖期采用高背压模块,凝汽器切换四流程,利用排汽加热热网循环水,满足居民供暖需要;非供暖期采用低压通流优化模块,提高通流效率,凝汽器切换至纯凝状态,满足低能耗发电需要。

2 供暖期与非供暖期无扰切换

机组在供暖期采用高背压转子,次年供暖结束后,揭缸更换为高效纯凝转子,如此循环,每年揭缸两次。这要求供暖期与非供暖期通流必须保持高度通用性,以实现无扰切换。改造后,部套的使用情况见表1。

表1 改造范围

从表1可以看出,每次开缸仅需更换转子和相应隔板即可实现供暖期与非供暖期无扰切换。

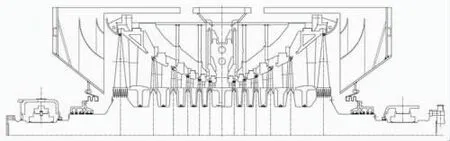

改造后高背压工况下,机组级数减少2级,通流优化降低鼓风风险,低压通流图见图1。纯凝工况采用先进通流技术,提高低压缸缸效,降低热耗,低压通流见图2。

图1 采暖期通流图

图2 非采暖期通流图

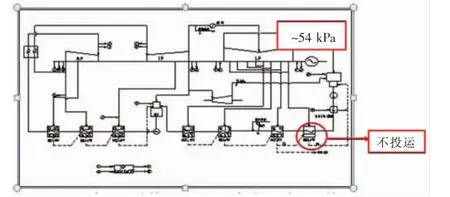

3 热力系统

当高背压供热工况时,热网循环水作为凝汽器的冷却水,凝汽器背压升高为54 kPa,此时凝汽器出口温度为80℃。初末寒期,热网循环水80℃已满足供暖需求。极寒期,可采用本机抽汽或邻机抽汽,在热网首站对热网循环水进行二次加热,可满足更高要求的供暖需要。回水释放热量后,温度降为50℃,再回到凝汽器,构成完整循环水路。系统图见图3。

图3 热力系统图

高背压供热工况时,由于取消了末两级,在高背压正常运行工况下,8#低加前后端差为0,实际上仅起到通道作用。再考虑到一年两次的拆装量,所以对8#低加不采取封堵措施。但在启停阶段对疏水有影响,后文7章节中有详述。热平衡图见图4。

图4 热平衡简图

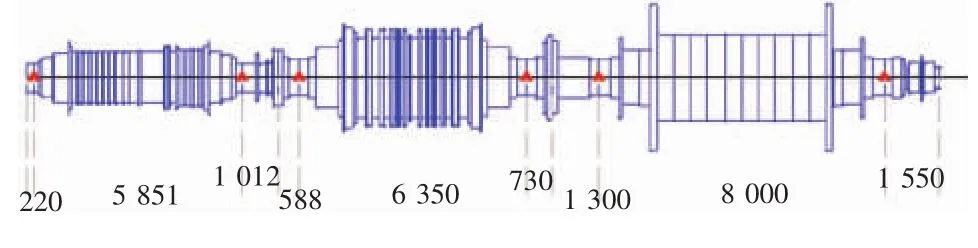

4 轴系计算

轴系设计是汽轮机安全性的重要方面,直接影响了机组的振动情况。而高背压循环水供热机组在纯凝期和采暖期高中压转子、电机转子不变,分别采用不同的低压转子,两种工况下轴系设计都必须符合相关安全导则。因此轴系设计是高背压循环水供热机组改造的技术难点之一。

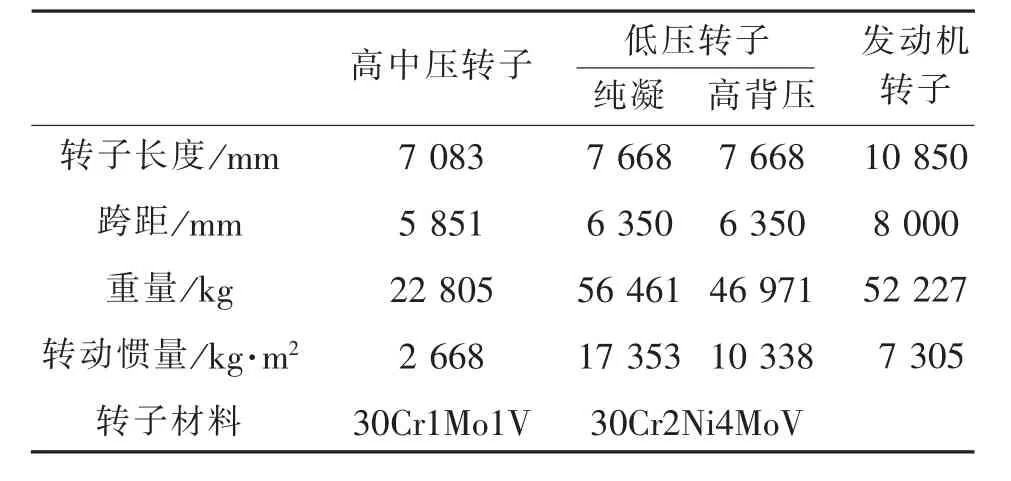

高背压工况下,去掉了低压转子末两级,轴系的质量及质量分布发生了比较大的变化。改造后高背压转子模化简图见图5。轴系中各转子基本参数见表2。

图5 轴系概况图

表2 轴系概况表

采用传递矩阵法对轴系的静动特性进行计算,轴系临界转速见表3,扭振结果见表4。

表3 轴系横振计算数据表

表4 轴系扭振计算数据表

从表3可以看出高中压转子及电子转子维持现状,仅更换低压转子,轴系临界最大变化发生在低压一阶。由于高背压转子质量降低,刚度增加,使得低压一阶临界转速增加大约136 r/min。但临界转速避开率仍大于±15%,满足轴系振动设计导则。

从表4来看,高背压工况及纯凝工况扭振各阶频率均避开了[45,55]和[93,108]两个范围,符合设计准则。

5 热膨胀的影响

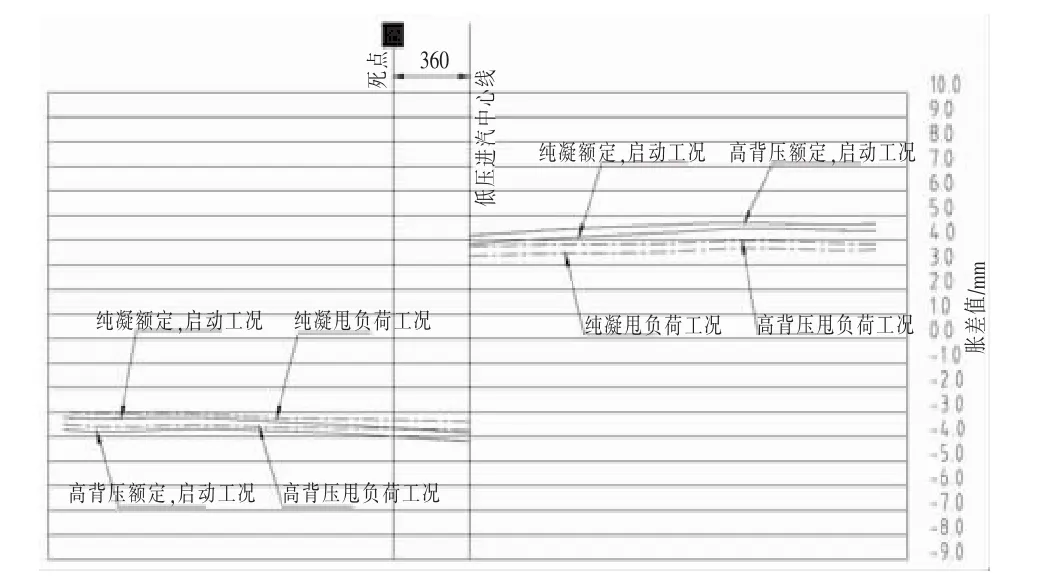

高背压提升到54 kPa,低压缸的排汽温度将提高到83~120℃。但整个机组的绝对死点、相对死点、主蒸汽参数均不变,仅排汽温度有所提高。

可以判断改造后的热膨胀情况与改造前类似,但低压缸胀差略有增加。计算结果显示低压缸的胀差增大了0.3~0.6 mm。详见图6。

图6 机组热膨胀图

径向间隙方面,低压内缸将向上膨胀。对于“座缸”轴承,低压转子将随缸一起膨胀,故径向间隙可以认为与纯凝工况保持不变。而对“落地”轴承,需对隔板汽封、叶顶径向汽封进行偏心加工。

凝汽器高度约14 m,根据支撑方式的不同,热膨胀的影响也不同。“弹性连接,刚性支撑”的凝汽器,喉部与低压外缸为膨胀节弹性连接,底部为刚性支撑,热膨胀由膨胀节吸收,对低压缸造成影响较小。“刚性连接,弹性支撑”的凝汽器,喉部与低压外缸为刚性连接,底部由弹簧支撑,若弹簧刚度太大,热膨胀将直接作用于低压缸,对主机设备产生安全影响。若弹簧刚度太小,又无法满足纯凝时的要求。因此对于“刚性联接,弹性支撑”的汽轮机,选取适宜的刚度是关键技术之一。

按照最高温度120℃,对地脚螺栓间隙进行校核:轴向膨胀量为4.35 mm;横向膨胀量为4.56 mm;膨胀量仍在改造前地脚螺栓间隙内。

6 低压缸保护与减温减压系统

保护定值采取“三取二”的原则。测点尽量利用原有位置,数量不足时,需在合适位置增加测点。高背压工况下,某些压力或温度参数将超过原有测量元件的量程,需进行更换。

低压缸排汽温度设置为90℃报警,140℃停机。减温喷水设置为90℃投喷水,85℃停喷水。同时结合低压进汽压力与背压关系,对低压缸进行双重保护。

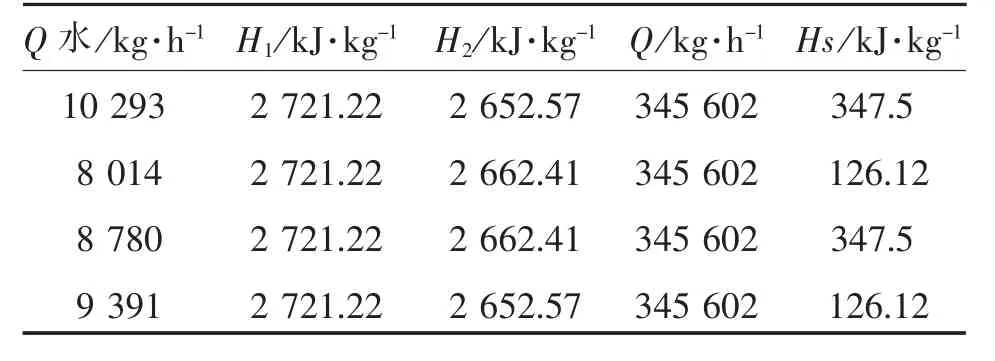

考虑到特殊工况下排汽可能处于过热区,故对喷水系统进行校核计算。减温喷水的水源分别按照除盐水和凝结水进行校核,见表5。

表5 喷水减温流量计算表

Q水:冷却水流量;H1:排汽焓值;H2:目标温度焓值;Q:排汽流量;Hs:冷却水焓值。

高背压正常运行时,排汽温度为83℃,而当主蒸汽量减少或中排抽汽过多,排汽缸温度可能升至120℃。表5中,排汽焓值H1按照54 kPa、120℃查得。从计算结果来看,采用约11 t/h的凝结水可将低压缸排汽从120℃降低至85℃,若采用除盐水,用水量为9.4 t/h。

为减小凝汽器超温,利用湿蒸汽的高效换热性能,在凝汽器喉部增加一组水幕保护装置,如图7所示。当低排温度超过实时排汽压力对应的饱和温度(不含)时投喷水,低压缸排汽温度低于实时排汽压力对应的饱和温度(不含)时停喷水。喷水量可由水幕保护装置系统上的调节阀控制。

图7 水幕保护装置示意图

7 凝汽器及低加改造

高背压工况时,为满足换热需要,需增加凝汽器流程,系统设置见图8。

图8 双流程与四流程示意图

通过图8中的蝶阀实现双流程与四流程顺利切换,满足纯凝和高背压两种不同工况的需求。

汽封加热器面积由110 m2增加至200 m2,可在原系统不变的情况下满足要求。由于汽封加热器面积增大,对应风机功率增加,轴封抽汽更强,有效控制轴端漏气。

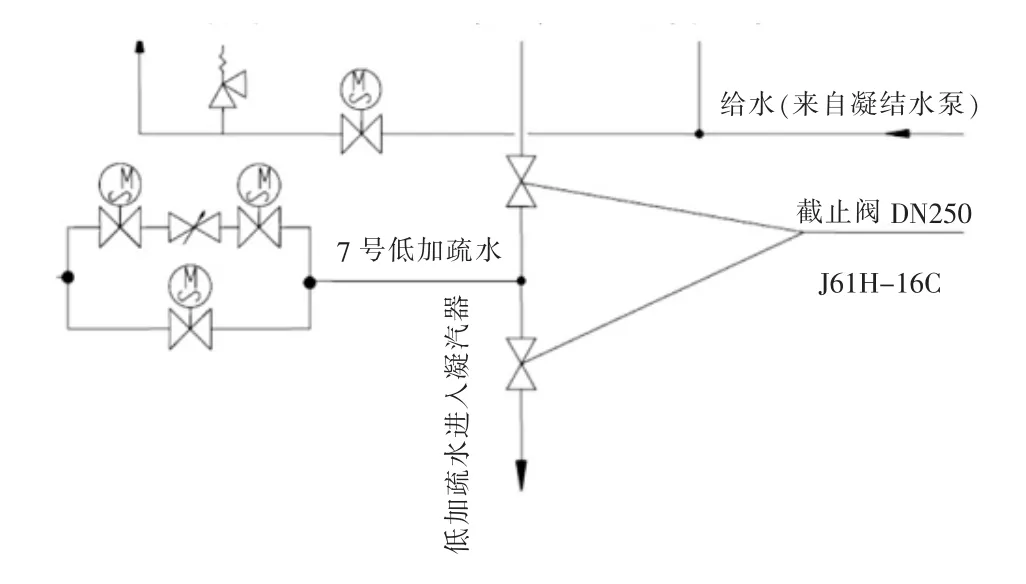

7&8低加为合体低加,布置于凝汽器喉部,其正常疏水方式为低加疏水经过7号,再流经8号,最后进入凝汽器热井。改造后,在供热工况,8号低加抽蒸汽量为零,若继续采用原疏水方式,由于8号与凝汽器压差降低,7号疏水不能满足逐级自流要求,造成疏水不畅。因此,采用如图9所示布置方式,在7号正常疏水阀后管道上另引一路直接到热井,两条管路上各加一只截止阀,以两只阀门的启、闭来满足运行要求。

图9 7号低加旁路疏水布置图

8 低压缸及凝汽器保温

良好的保温可以减少汽轮机本体及其管道表面的散热损失,提高机组的热效率。因此对汽轮机本体部分的保温,从设计到施工都应给予充分的重视。在汽轮机本体设备改造完成后,可以对低压外缸及凝汽器外壳进行保温。

保温材料在使用温度为120~150℃范围内要求导热系数不大于0.09 kcal/(m·h·℃)。最低耐热温度应大于被保温金属表面温度,而且在高温情况下性能稳定。还要求保温材料容重轻,一般不适宜超过350 kg/m3。可以是硅酸铝纤维毯,也可以是抹面涂层材料。较厚的硅酸铝纤维毯不宜用于曲率半径小的设备上。保温材料不可含有石棉。由于一年两次揭缸换转子,低压外缸的保温层需按照上下半分别敷设,中分面要方便拆卸。

9 结论

(1)此供热机组可完全利用排汽余热,极大地提高机组供热能力,大幅降低机组热耗。解决了供暖期与非供暖期电、热负荷不一的矛盾,对降低能源损耗,保护生态环境有极大意义。

(2)高背压循环水供热是一种独特供热方式,但研发高背压循环水供热机组涉及的计算原理、安全准则、技术手段与常规凝汽式汽轮机是相同的。在具体工程实施上有成熟可靠的技术保障。

(3)高背压循环水供热机组的成功实施不仅有利于老机组供热改造,还可用于北方供热期较长地区的新机。

[1]中国动力工程学会.火力发电设备技术手册:第二卷:汽轮机[M].北京:机械工业出版社,1998:.29-47.

[2]钟一谔.转子动力学[M].北京:清华大学出版社,1987.

[3]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.

Technical Study of Heating Retrofitting with Circulation Water by High Back Pressure for Condensing Turbine

Zeng Ya

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Through the retrofit of steam turbine low pressure flow and steam condenser,it can make full use of low grade heating in exhaust steam,greatly improve energy utilization.This paper studies the effect of high back pressure steam turbine retrofit on the static and dynamic characteristics of shafting and thermal expansion,summarizes the characteristics of body structure and thermal insulation,discusses the end cooling means and the protection setting value of unit.

high back pressure,supplying heat with circulation water,double rotor,heating retrofitting

TK262

B

1674-9987(2017)02-0008-05

10.13808/j.cnki.issn1674-9987.2017.02.003

曾娅(1982-),女,工程师,毕业于四川大学机械制造设计及自动化专业,主要从事汽轮机本体设计工作。