电解金属锰阳极泥资源化工程应用研究

2017-07-10黄冠汉吴晓丹韦旭甜

严 超,杨 勇,黄冠汉,吴晓丹,韦旭甜

(1. 中信大锰矿业有限责任公司 大新锰矿分公司,广西 大新 532315; 2. 中信大锰矿业有限责任公司,广西 南宁 530029)

环 保

电解金属锰阳极泥资源化工程应用研究

严 超1,杨 勇1,黄冠汉2,吴晓丹2,韦旭甜1

(1. 中信大锰矿业有限责任公司 大新锰矿分公司,广西 大新 532315; 2. 中信大锰矿业有限责任公司,广西 南宁 530029)

对电解锰阳极泥的资源化工程应用进行了研究,结果表明:在高酸高温条件下,葡萄糖能够还原浸出电解锰阳极泥中的锰元素,当采用阳极液制液,阳极泥中锰的回收率达到95%以上,铅回收率达到96%以上,另外,采用清水制液,可富集得到含铅量很高的铅精矿,铅的含量达到51%以上。利用湿法浸出工艺实现了阳极泥中的铅锰有效分离,同时该工艺浸出1 t锰的实际成本低于碳酸矿浸出成本,具有一定的经济效益。

电解锰阳极泥;葡萄糖;资源化;高铅渣

0 前 言

在电解金属锰生产过程中,阳极室产生了一种叫阳极泥的黑褐色物质。在有硒电解过程中,生产一吨金属锰将会产生50~150 kg的阳极泥,随着电解槽槽况的变化,产量有较大波动。阳极泥中锰含量在40%~55%左右,锰主要以硫酸锰、二氧化锰等形式存在,是一种较好的锰资源,同时,阳极泥中还含有Se和电极板溶解的Pb、Sn等元素,导致电解锰阳极泥成分复杂,资源化处理成本过高。

目前电解锰行业内,规模化回收利用电解锰阳极泥的还未见报道,通常是将电解锰阳极泥通过简单的冲洗后堆放待处理或者出售给冶炼厂家。因此,电解锰阳极泥的规模化处理已成为行业的难题[1]。电解锰阳极泥的研究方向主要有:煅烧氧化法制备化学二氧化锰;湿法活化和焙烧—酸浸—氧化法制放电锰粉;还原—焙烧—酸浸制备MnCO3;还原浸出制备硫酸锰溶液和MnCO3等[2-7]。广西大学沈慧庭[8]等采用有机还原剂对电解锰阳极泥进行还原浸出,制备成工业级碳酸锰和一定Pb含量的铅精矿,锰的浸出率和铅的回收率分别达到97.01%和82.52%。随着国内碳酸锰矿资源日趋枯竭,Mn2+平均品位逐渐下降,近年来大部分锰矿品位已经降低为14%左右,湿法冶炼过程导致用矿量增加,金属回收率下降。因此,研究电解锰阳极泥特性及其资源化利用途径,对减轻电解锰行业,尤其是电解锰生产的环境污染及其可持续发展有重大意义。

本研究利用湿法还原技术,资源化回收利用电解锰阳极泥,实现了铅锰分离,为电解锰阳极泥的资源化工程应用提供参考。

1 实验部分

1.1 试剂与原料

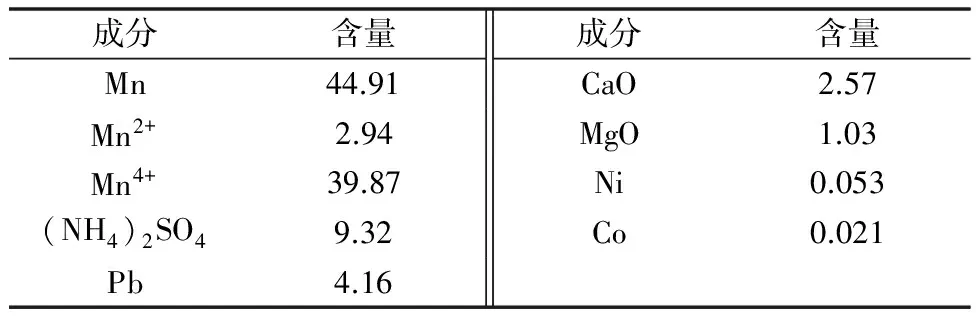

大新分公司金属锰厂阳极泥,烘干,取样分析,分析结果见表1。

表1 阳极泥综合样分析结果(质量分数)/%

葡萄糖为阜丰食用级一水葡萄糖(呼伦贝尔东北阜丰生物科技有限公司)。

阳极液抽样检测结果见表2。

表2 阳极液抽样检测结果 g/L

1.2 试验过程

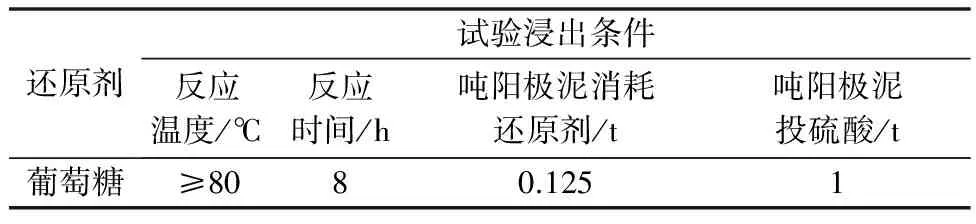

试验在金属锰厂配套的化合槽中进行,槽子总体积为30 m3。试验过程中分别用金属锰阳极液制液和清水制液。实验过程产生大量气泡,反应槽有效体积为总体积的2/3。试验按表2中数据投料,反应温度靠浓硫酸稀释热,浸出终点过滤,滤液流回阳极液池,滤饼用清水洗涤30 min后排渣,浸出渣经水洗烘干后制样,分析检测Mn、Mn2+、Mn4+、Pb等含量。试验浸出工艺条件见表3。

表3 试验浸出工艺条件

2 实验结果及讨论

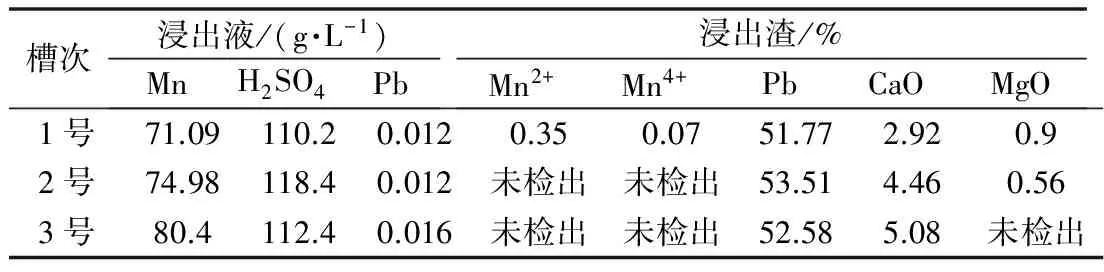

本工程化应用研究共进行5槽阳极泥浸出实验,试验结果如表4所示。

表4 浸出实验数据

从表4数据可知:每槽的浸出效果都较好,且浸出液中Mn2+的浓度都大于75.28 g/L,另外,电解锰阳极泥不经过打粉,运用湿法氧化还原处理后可以实现电解锰阳极泥中的锰铅分离,锰溶液可作为阳极液使用,铅渣经晒干后作为铅精矿产品使用。

中试试验共用阳极泥约18 t,用反洗压滤机进行反洗压滤后,取得了铅渣约1.7 t,铅渣颜色为红棕色,阳极泥浸出前后图样如图1和图2所示。

图1 电解金属锰阳极泥 图2 阳极泥浸出渣

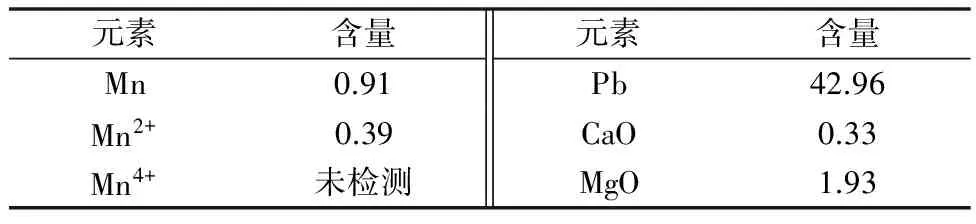

取压滤机排出的阳极泥浸出综合渣样进行分析检测,检测结果如表5所示。

表5 阳极泥浸出综合渣样检测结果(质量分数)/%

从表5可知:浸出渣样含Mn 0.91 %,渣中铅含量达到42.96 %,锰回收率达到95%以上,铅回收率达到96%以上。试验结果表明,该试验方案可行,可操作性强,工艺成熟,锰铅分离效果好,试验结果非常理想。

清水制液的试验结果见表6。

表6 清水制液的试验结果

从表6数据可知:利用清水制液,清水中钙、镁含量较低,溶液中的CaSO4和MgSO4没有达到饱和,使得渣中Ca、Mg含量低于阳极液制液产生的渣。浸出渣中铅含量达到51%以上,富集得到含铅量很高的铅精矿,同时,较好的实现阳极泥的铅锰分离。

3 阳极泥浸出与碳酸矿浸出成本对比

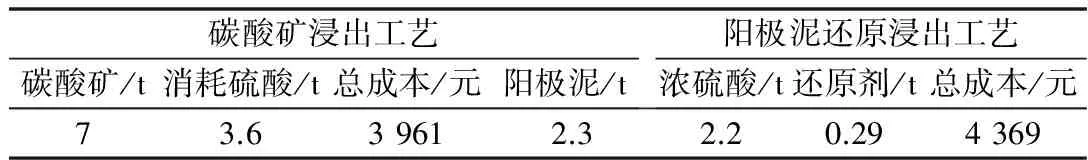

根据表2浸出工艺条件,结合试验情况,得出阳极泥浸出工艺的消耗指标,参照近期市场价格,计算阳极泥浸出工艺与碳酸矿浸出工艺的吨金属量消耗成本,结果如表7所示。

表7 阳极泥浸出与碳酸矿浸出成本对比

注:表中消耗硫酸指反应过程实际消耗的硫酸量。

碳酸矿浸出工艺消耗硫酸量=加入浓硫酸+阳极液中的硫酸量;

其中加入浓硫酸按目前生产实际的2.1 t硫酸/吨产品计,阳极液消耗45 m3,硫酸按33.3 g/L浓度计,折合1.5 t酸,碳酸矿浸出工艺消耗硫酸量共计3.6 t。

阳极泥还原浸出工艺消耗硫酸量=实际消耗硫酸量,按第1期3号试验计算耗酸量;

原料按市场价计算,阳极泥单价1 200元/t,碳酸矿427元/t,葡萄糖3 500元/t,浓硫酸270元/t。

阳极泥浸出和碳酸矿浸出工艺优势对比情况:

碳酸矿浸出工艺实际成本=浸出吨金属量-回收成本=3 961-0=3 961元。

阳极泥还原浸出工艺实际成本=浸出吨金属量-回收成本=4 369-720=3 649元。

相比于碳酸矿制液,采用电解锰阳极泥湿法还原技术制液,节约了用酸成本,同时反应实现了铅锰分离,铅得到回收,创造了部分价值,使得实际成本低于碳酸矿的制液成本。

4 结 论

1) 采用电解锰阳极泥湿法还原技术制备合格液,结果表明,浸出渣综合样含Mn为0.91%,渣中铅含量达到42.96%,锰回收率达到95%以上,铅回收率达到96%以上,试验实现了阳极泥中的铅锰分离,电解锰阳极泥得到了资源化回收利用。同时,利用清水制液,浸出渣中铅含量达到51%以上,富集得到含铅量很高的铅精矿。

2) 电解锰阳极泥不经过打粉,运用湿法氧化还原技术处理后可以实现锰铅分离,锰溶液可作为阳极液使用,铅渣经晒干后作为铅精矿产品使用。

3) 经济效益分析表明,阳极泥浸出工艺浸出1 t锰的实际成本低于碳酸矿成本,具有一定的经济效益。

[1] DUAN Ning, WANG Fan, ZHOU Changbo. et al. Analysis of pollution materials generated from electrolytic manganese industries in China[J]. Resources, Conservation and Recycling, 2010(54): 506-511.

[2] 黄良取, 黄升谋, 唐疆蜀, 等. 电解锰阳极泥的利用研究进展[J]. 武汉工程大学学报, 2015, 37(10): 5-8.

[3] 申永强, 符智荣, 黄养逢. 电解金属锰阳极泥回收制备化学二氧化锰工艺研究[J]. 中国锰业, 2007, 25(3): 14-16.

[4] 陶长元, 李东海, 刘作华. 电解锰阳极泥的除杂活化及应用[J]. 电池, 2011, 41(3): 121-124.

[5] 何溯结, 韦婷婷, 陈发明, 等. 电解金属锰阳极泥回收制备放电锰粉的研究[J]. 中国锰业, 2012, 30(3): 30-32.

[6] 陈升茂, 廖英欢, 富佳, 等. 蔗糖还原浸出阳极泥中锰的研究[J]. 中国锰业, 2015, 33(3): 20-23.

[7] 黄齐茂, 王春平, 周红. 锰阳极泥回收制备硫酸锰工艺研究[J]. 有色金属, 2010(6): 6-8.

[8] 刘贵扬, 沈慧庭, 王强. 电解锰阳极泥有机还原浸出回收锰和铅的研究[J]. 矿业工程, 2014, 34(4): 92-98.

A study on Resource Engineering Utilization of Electrolytic Manganese Anode Slime

YAN Chao1, YANG Yong1, HUANG Guanhan2, WU Xiaodan2, WEI Xutian1

(1.CITICDamengMiningIndustriesLimited,DaxinManganeseMineBranch,Daxin,Guangxi532315,China; 2.CITICDamengMiningIndustriesLimited,Nanning,Guangxi530029,China)

In this paper, resource engineering utilization of EMAS was discussed about. The results show that manganese from EMAS was reduced by glucose under the condition of high acid and high temperature. The recovery efficiency of manganese is above 95% and lead is above 96% respectively when electrolysis anode solution was used to prepare in leaching solution. By using clean water to prepare the leaching solution, high content of lead can be obtained, and the recovery efficiency of lead is above 51%. Lead and manganese from EMAS can be effectively separated by the wet leaching technology. The actual cost of leaching (a ton of manganese) in wet leaching technology is lower than the cost of carbonate ore leaching, as is of a certain economic benefits.

Electrolytic manganese anode slime;Glucose;Resource utilization;High lead residue

2017-04-28

严超(1986-),男,湖南湘潭人,厂长,研究方向:矿物深加工,手机:15994406328,E-mail:381402768@qq.com.

TF792

A

10.14101/j.cnki.issn.1002-4336.2017.03.038