探究连续铸钢中结晶器冷却水温差的测量和水量调节

2017-07-10侯小光

侯小光

(中国重型机械研究院股份公司,陕西 西安 710000)

探究连续铸钢中结晶器冷却水温差的测量和水量调节

侯小光

(中国重型机械研究院股份公司,陕西 西安 710000)

将连续铸钢中的结晶器冷却水温差的测量进行了系统性的分析,总结了水量调节的基本问题,核心目的是通过结晶器冷却水温差的问题分析,完善工程项目设计的标准,从而为连续铸钢系统工程项目的完善提供稳定支持。

连续铸钢;结晶器冷却水温差;测量;水量调节

伴随钢产业的运行及发展,连续铸钢技术逐渐成为现代化社会经济产业结构优化的基本标准,其创造新的内容具有高附加值产品的设计形式。其中的结晶器作为初始凝固装置,需要将钢水放出,实现热水线冷却水的能量传递,并在最终程度上达到支撑钢的静压力。但是,在现阶段连铸工程项目设计的过程中,其工程设计中仍然存在着一定的限制因素[1],所以,在现阶段连续铸钢结晶器冷却水温差调节以及水量测试中,需要通过对技术项目的优化创新,促进钢产业结构的优化整合。

1 连续铸钢中结晶器振动的作用分析

在连续铸钢中结晶器冷却水温差测量的过程中,通过对结晶器特点的分析,其基本的震动作用可以体现在以下两个方面:a通过结晶器的震动,可以防止铸坯在凝固过程中与结晶器的铜壁发生黏连现象,从而对冷却水温的温差造成影响,同时,在结晶器振动的过程中,需要按照振动的曲线进行周围性铸钢液面以及结晶器铜壁位置的分析,实现对连续铸钢中结晶器冷却水温的合理分析;b有效减少拉坯阻力以及改善铸坯的表面质量,并在结晶器振动的过程中,通过对结晶器铜壁渗透的条件改善实现结晶器冷却水温的合理调控,减少结晶器内壁粘连现象的出现,从而保证水温差测量及水量调节的合理性。

2 结晶器冷却水温差的监测

2.1 铸机系统

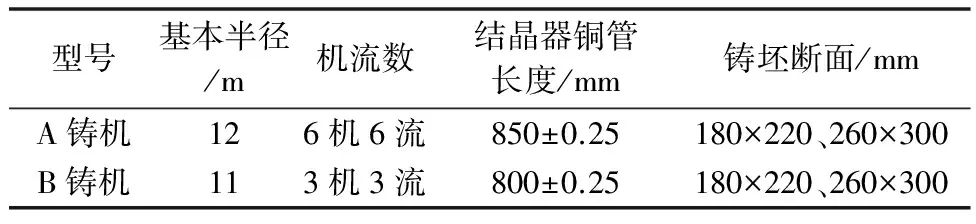

在铸机系统研究的过程中,选择了大方铸机作为研究对象,两台设备的生产规模相同,而且,所测量的内容具有可比性,在系统冷却水温差监测中,其作为管式结晶器中一个独立性的冷水却水系统,其基本的结晶参数如表1所示[2]。

表1 连铸机主要设备参数

2.2 原始监控数据

在结晶器冷却水温差分析中,其评估结晶器的工作状态是数据控制的基本参数,通过连铸过程在线控制及系统跟踪项目的明确,可以完善在线控制跟踪机制,通过对动态化结晶器预报问题的分析,实现热系统跟踪模块的参数确定。一般状况下,为了实现水温差的合理控制,需要在结晶器 以及接近冷却系统安装中,可以通过对水温的控制及信息的传递,实现对原始监控数据的检测,降低数据检测中发生的波动问题,从而为结晶器冷却水温差的监测提供稳定支持[3]。

2.3 冷却水温差的影响因素

对于结晶器内的钢水而言,需要通过对凝固与散热现象的紧密结合,实现工程项目的稳定生产,在结晶器冷却水温差控制中,其变化不仅会随着断面以及拉速的变化而发生改变,而且还会随着钢水液面高度的变化发生一定的转变。因此,需要完善规律化的项目管理方式,通过对连铸在线监测水平的提升,保证参数项目以及接近水流量的科学控制,实现对水温差的合理以及及时监控。

3 连续铸钢中结晶器冷却水温差的测量技术

3.1 热电堆的制作

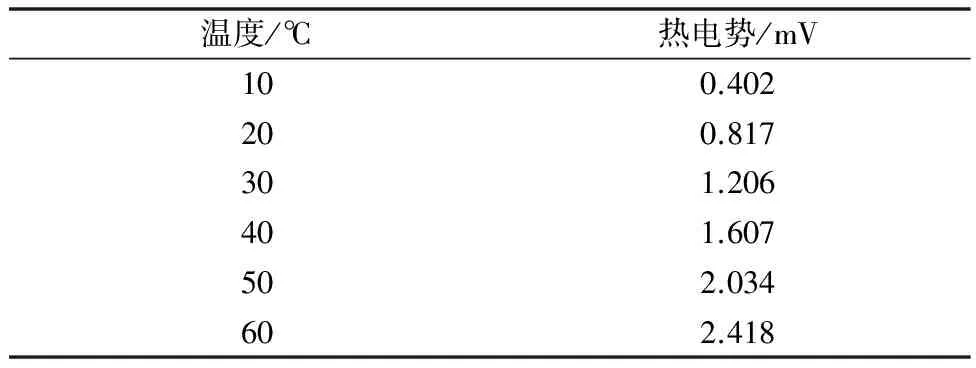

在连续铸钢工艺项目操作的过程中,其系统的反应速度相对较快,而且所传输的信号量限度较大,使其系统的灵活度相对较高,因此,可以在该系统运行的背景下,配合使用二次仪器进行线性性能的分析,通常状态下,需要选用线径较小、线性良好的传热系统,其基本的制作过程分为以下几点:a将镍铬—镍铝热电偶丝剪成每段560 mm的状态,并在此基础上套上塑料套管,保证系统连接的牢固性,通过合理性的铰接用焊锡点焊;b在开头镍铬丝以及最后镍铝丝连接中,需要运用导线进行引出,从而实现仪器连接的科学性及合理性,因此,为了充分保证热电堆需要对电势总和进行确定,保证绝缘材料设计的科学性;c在热电堆的分析中,对镍铬—镍铝热电偶的分值进行了明确构建,具体如表2所示[4]。

表2 单对镍铬—镍铝热电偶的分值

3.2 温差测量及水量调节

对于连铸中的结晶器进出系统而言,其水温差通常需要维持在0~7℃的范围内,通常状况下的温度主要为4℃。在工程项目设计以及标准优化的基础上,为了准确分析其温差问题,需要通过二次仪表的使用,增强信号项目设计的基本理念,并在此基础上完善项目测量的准确性及灵敏性。在热电堆冷热资源分析中,需要将出入水进行分别性的分析,在热段放出冷水,引线端放入进水,保证水连接的稳固性。同时,在水温测定的同时,为了提高测量工程项目的稳定性及合理性,需要将感温部位放在水中浸泡,其水需要达到50 mm,然后通过引线进行正负极的确立,为温差测量以及水量调节提供有效支持。在铸钢开始之后,需要合理运用热传导,在冷却水水温升高的状态下,为进出水之间提供良好的温差协调机制,实现驱动器薄膜调节的合理性,在此基础上通过对温差结构的合理调整,保证水量调节的稳定性。例如,在结晶器冷却水进水量为240 m3/h时,其可调最大水量为120 m3/h,其接近器的进水量计算公式如下:结晶器进水量=固定水量(120 m3)+温差自动调节水量[5]。

3.3 监控平均热流密度

在连续铸钢中结晶器冷却水温差控制中,虽然平均热流不能实现精确性的描述,导致结晶器在不同热度处置的过程中,仍然存在着总体结构反应真实结晶器的传热效能,在日常测量技术分析中,其基本的测定方式相对较多,因此,该种密度测量技术可以运用在连铸实际工作项目设计中,通常情况下,其结晶器内的平均热流密度的计算公式如(1)所示。

(1)

Cp——水的比热容;

ρw——水的密度;

W——冷却水的综合流量;

ΔT——结晶器的冷却水温差。

当结晶器传热面积以及冷却水物性能确定之后,需要通过平均高热流密度的确定,进行冷却水流量以及进出水温差的分析,通过对现场监控数据标准的分析,实现结晶器冷却水流量的优化提升,因此,在平均热流监控中,需要提升热流密度的整体性,为监控平均热流密度的优化提供提供有效支持。

4 水温差数据异常的处理方式

4.1 水温差数据滤波

在连铸生产工程项目设计及优化分析中,其热电偶呈现出周期性的变化形式,通过实体性的项目采集,可以实现结晶器进出口冷却水温的调试,但是,在热电偶长期工程项目设计中,其会受到周围电磁装置的干扰,同时,在长期性工程量测量及误差整合中,需要通过对数据接近问题的分析,实现数据滤波的合理确立。通过研究,采用了均值法的滤波计算方式, 其中的均值滤波在处理工作中需要采用平滑性的工程项目,并在数据段长度增大的同时,使数据滤波不断增大。但是,在这种背景下,会造成数据信号的丢失,并为信息项目资源结构的优化造成严重的制约。因此,在数据滤波分析中,需要通过对数据资源的合理控制,进行波段的选用,将其滞后时间控制在20 s[6-7]。

4.2 水温差数据差异在热跟踪中的计算

在连续铸机进行二冷配水系统升级以及项目改造的过程中,需要通过对结晶器冷却温差的波动分析,进行误差问题的判断,并通过对结晶器水量以及冷却水水温的控制,避免不可能剧烈问题的发生。如果在结晶器水量以及冷却水温度控制中,其出现剧烈抖动及突变的状态,会严重影响到二级传热模型的计算,从而为系统模型设计中的准确性及稳定性造成严重制约。通常状况下,在线控制系统需要控制在2 s的周期范围内,通过对数据资源的自动化整合,实现生产数据的整合分析。同时,在连铸工程设计中,其动态化的连铸工程需要进行工程项目的回访,并接入相关的历史数据,实现连铸系统中数据资源的回放。而且,在输出量连铸胚的温度场环境营造中,需要选择连铸胚的中心温度,保证温度值以及角部温度的几何性特征,保证项目设计的合理性,从而为热跟踪计算提供有效支持。与此同时,在结晶器出口的位置需要进行表面温度的合理协调,确定后续的铸造中,需要通过对后续温度的合理计算,进行二冷区水流量的设定,提升水温差数据的整体性能,在特定的时间内,虽然拉速相对稳定,其水温差的数据如果缺少专业化的滤波处理技术,需要计算出温度的变化波动,实现滤波值设计的安全性及稳定性,保证温度曲线呈现出平稳的运行状态,为工程项目的实际优化及工程发展提供有效支持[8]。

5 结 语

通过总结分析可以发现,在水温差问题处理及分析的过程中,通过技术的优化设计,可以充分满足数据项目设计的基本标准,因此,在项目总体中其具体的优势体现在以下几个方面。

1) 通过温差热电偶原理分析中,通过对其原理的分析,进行成热电堆的设计,在此基础上需要进行直接性的水温差测量,实现配套相应的二次仪表控制,从而充分满足铸钢结晶器冷却水温温差的测量以及水量的自动化调节,为系统设计的灵活性构建提供稳定支持,提升工程项目测量的优势性。

2) 在结晶器冷却水温差评估以及结晶器工作状态分析中,需要对连铸机进行在线资源的获取及信息的收集,完善在线信息采集的基本需求,从而为冷却水流量以及进出水流量的等差数据结构的合理调控。

3) 在拉速、钢水过热度以及结晶器水流量公益分析中,其拉速对结晶器的冷却温度的影响因素相对较大,通常状态下,其生产生产中的拉速需要在每增加0.1 m/min的同时,水温提升0.3℃。

4) 在冷却水温差数据分析中,需要完善监水温差的基本结构,通过对监控结晶平均热流,进行结晶器水量以及调节的控制,从而水温差数据调节及水量控制提供良好支持。

[1] 张浦. 板坯连铸扇形段铸辊热—力行为及辊径优化研究[D]. 沈阳:东北大学, 2014.

[2] 王苍林, 张长顺. 一种增量式PID控制器在结晶器水温控制中的应用[J]. 山西冶金, 2013(4): 22-26.

[3] 王志春, 许沛勤, 李文涛, 等. 结晶器温度场可视化系统研究[J]. 计算机测量与控制, 2012(5): 1321-1323.

[4] 曾智, 张家泉. 大方坯连铸结晶器冷却水温差的监测与分析[J]. 炼钢, 2012(1): 15-19.

[5] 周俐, 汪开忠, 杨应东, 等. 不同冷却工艺对冷墩钢小方坯等轴晶率的影响[J]. 炼钢, 2011(6): 53-56.

[6] 王宏丹. 数值模拟研究在连续铸钢课程教学中的应用[J]. 重庆与世界(学术版), 2015(3): 67-69.

[7] 刘金源, 刘靖波, 张鸥. 工频入地电流对碳钢接地材料的腐蚀行为研究[J]. 中国锰业, 2016,34(5): 87-89.

[8] 李解. 连续铸钢课程的课堂教学改革[J]. 内蒙古教育(职教版), 2012(7): 57-58.

A Study on Measurement of Temperature Difference in Cooling Water in Mould and Water Regulation in Continuous Casting Steel

HOU Xiaoguang

(ChineseHeavyMachineryResearchInstituteCo.Ltd.,Xi’an,Shanxi710000,China)

A systematic analysis of the measurement of temperature difference of cooling water in continuous casting mould has been summarized in the basic problems of water regulation. The core purpose is in the cooling water temperature difference to improve the project design standards in providing a stable support. It has finally improved the system of continuous casting project.

Continuous casting; Mold cooling water temperature difference; Measurement; Water regulation

2017-03-09

侯小光(1975-),男,河南商丘人,高级工程师,研究方向:冶金机械,电话:029-863225555,E-mail:51442538@qq.com.

TF777

A

10.14101/j.cnki.issn.1002-4336.2017.03.056