双相不锈钢水下湿法FCAW焊缝成形及组织的研究

2017-07-07易耀勇石永华林水强胡玉李志辉

易耀勇,石永华,林水强,胡玉,李志辉

(1.广东省焊接技术研究所(广东省中乌研究院),广东 广州 510650; 2.华南理工大学 机械与汽车工程学院, 广东 广州 510640)

双相不锈钢水下湿法FCAW焊缝成形及组织的研究

易耀勇1,石永华2,林水强2,胡玉2,李志辉2

(1.广东省焊接技术研究所(广东省中乌研究院),广东 广州 510650; 2.华南理工大学 机械与汽车工程学院, 广东 广州 510640)

为研究水深对湿法焊接质量的影响,采用相同的焊接工艺参数在高压舱内模拟不同水深湿法FCAW焊接双相不锈钢S32101。利用Matlab提取焊缝横截面轮廓并计算主要成形尺寸(熔深、熔宽和余高);采用光学显微镜和Image-Pro Plus软件研究不同水深焊缝结合区、焊缝中心区和热影响区的显微组织及铁素体含量。结果表明:不同水深焊缝横截面轮廓差异很大,尤其是80 m水深焊缝横截面轮廓曲线极其不光滑;随着水深的增加,熔宽几乎无变化,熔深先减小后增大,余高先增大后减小;焊缝结合区、焊缝中心区和热影响区组织随水深增加均有细化倾向;热影响区奥氏体相含量随水深增加而减小,但焊缝中心区奥氏体含量随水深增加反而增大。

湿法焊接;显微组织;焊缝成形;药芯焊丝;水深;双相不锈钢

随着深海资源开发和海洋工程建设的不断发展,海洋工程结构的水下连接和修复工作日益频繁,因而发展优质高效的水下焊接技术非常重要[1-2]。水下焊接技术根据作业条件可分为干法焊接、局部干法焊接和湿法焊接[3]。与前两种水下焊接方法相比,水下湿法焊接技术因其成本低、易操作及易自动化等特点而受到越来越多的关注[4]。

焊接质量的好坏取决于焊缝成形质量和焊缝组织。 影响水下湿法焊接质量的因素主要有两个[5]:一是熔池冷却速率大,二是熔池溶氢量大。 因此,国内外开发了专用的水下焊接材料辅助其焊接。目前,用于湿法水下焊接的专用焊接材料主要是焊条和药芯焊丝,相对前者,药芯焊丝不仅更能满足湿法水下焊接自动化和智能化的发展趋势,而且其添加的合金元素和稀土元素使焊接质量更优异,尤其是自保护药芯焊丝,由于受外界影响较小,更适用于水下焊接,因而在水下湿法焊接中的应用日益广泛[6-7]。同时,双相不锈钢因其卓越的综合力学性能和耐腐蚀性能而被广泛用作海洋工程结构材料,因此研究双相不锈钢的水下湿法焊接工艺具有十分重要的意义[8-10]。

本文作者采用自保护药芯焊丝,在高压舱内模拟不同水深进行了双相不锈钢水下湿法焊接,对不同水深下获得的焊缝成形及组织进行观察分析,研究了水深对焊缝区和热影响区(HAZ)组织的影响规律。

1 水下湿法焊接试验

1.1 试验装置、材料及焊接参数

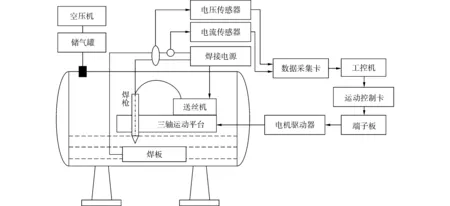

水下湿法焊接试验装置如图1所示,主要包括压力舱、三维运动平台和电源三部分。 试验开始前向高压舱内注入水并使水面高出工件表面约0.1 m,然后向高压舱内通入高压空气来模拟不同水深处的压力(每0.1 MPa大气压力相当于水深h=10 m处的压力)。

图1 水下湿法药芯焊丝焊接试验装置示意图Fig.1 Schematic illustration of the underwater wet FCAW system

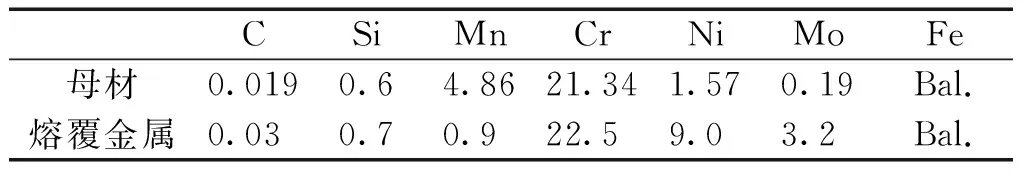

试验利用松下直流焊机YD-500FR,采用直径1.6 mm的E2209-T0-4 自保护药芯焊丝在300 mm×40 mm×8 mm S32101双相不锈钢板表面进行堆焊,湿法焊接电弧直接在水中点燃。 母材及熔覆金属的主要化学成分见表1。 水下湿法焊接参数如表2所示。

表1 母材和焊丝的主要化学成分

Table 1 Chemical compositions of base metal and filler metal (wt. %)

CSiMnCrNiMoFe母材0.0190.64.8621.341.570.19Bal.熔覆金属0.030.70.922.59.03.2Bal.

表2 水下湿法药芯焊丝焊接参数

Table 2 Welding parameters of underwater wet FCAW

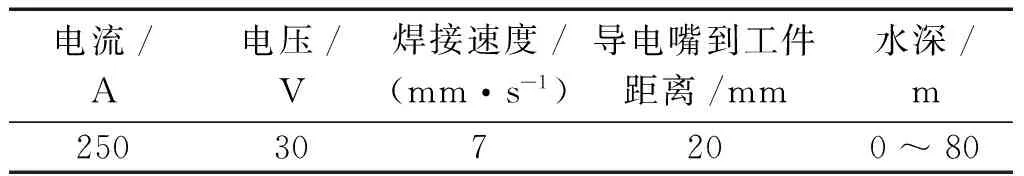

电流/A电压/V焊接速度/(mm·s-1)导电嘴到工件距离/mm水深/m250307200~80

1.2 焊缝成形及组织测试方法

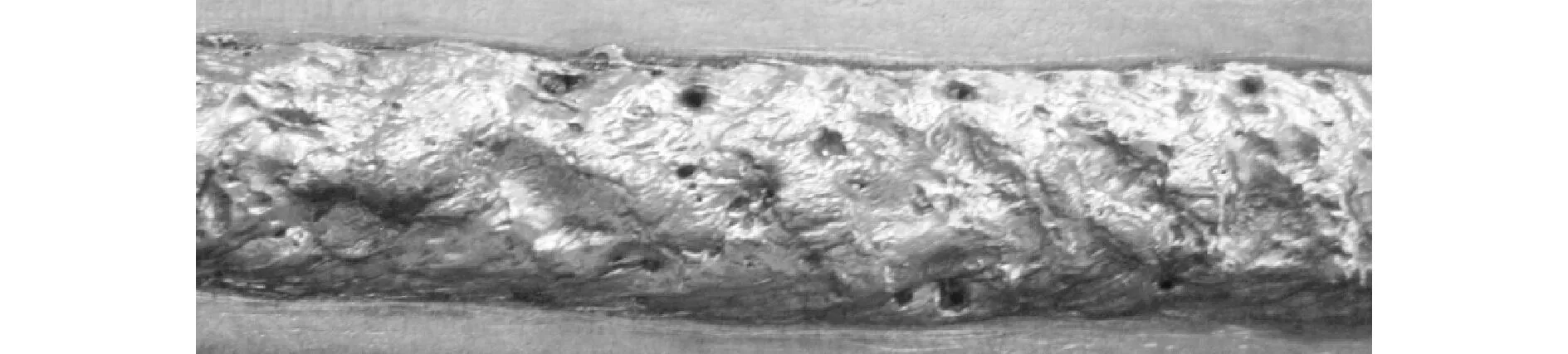

图2为0.1 m水深下湿法焊接的焊缝图。 衡量焊缝成形质量的尺寸指标主要为熔深、熔宽、余高和熔合比。 对不同水深焊后试样都取焊接中间位置处进行焊缝成形质量检测,各取三次取平均值,误差0.05mm,并进行金相组织观察。对焊后试样进行X射线气孔检测。

图2 0.1 m水深处焊缝Fig.2 Bead welded under 0.1 m water depth

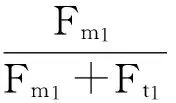

利用Matlab实现焊缝横截面图像的边缘提取,如图3所示,其中,w为焊缝熔宽,h为焊缝余高,s为焊缝熔深,H为焊缝母材厚度,Fm为母材熔化区域横截面面积,Ft为焊缝中高于母材表面部分的横截面面积。利用Matlab的像素比例计算焊缝的主要成形尺寸:

(1)

(2)

(3)

(4)

式中:w1、s1、h1、H1分别为图4中熔宽w、熔深s、余高h和母材厚度H的像素点数,Fm1、Ft1分别为母材熔化区域横截面所包围的像素点数和焊缝中填充金属的横截面所包围的像素点数,θ为熔合比。

图3 焊缝主要成形尺寸示意图Fig.3 The schematic drawing of main weld size

利用线切割方法沿垂直于焊接方向截取30mm×10mm×6mm焊缝试块,并按照常规金相试样制备方法制取焊缝横截面金相试样,抛光后依据GB/T13305-2008对试样先电解腐蚀后用加热的碱性铁氰化钾腐蚀数分钟,电解液为10g草酸和100ml水,碱性铁氰化钾的配方为:铁氰化钾(K3Fe(CN)6)10g~15g,氢氧化钾(钠)10g~30g(7g~20g),水约100ml。用金相观察的方法分析焊缝微观组织。用Image-ProPlus软件计算铁素体的含量,取三处的铁素体含量平均值作为该试样的铁素体含量。

2 不同水深焊缝成形质量分析

相比陆地焊接,湿法水下焊接直接在水中起弧,焊接过程中电弧在动态气泡中燃烧,一方面,其焊接电弧由于受到水压、水流扰动、熔池中逸出的气泡等因素的影响极不稳定,对焊缝成形质量影响很大;另一方面,熔池冷却速度快,熔池中来不及逸出的气泡形成气孔,对焊缝成形质量也有影响,其焊缝最终的成形质量主要由这两方面决定。 随着水深的增加,由于水压的作用,水不易受焊接产生的气泡的扰动,对焊接电弧的干扰减小,只要选择合适的电流电压,焊接电弧稳定性并不会降低;但是,随着水深进一步增大,水压阻碍了气泡的长大,频繁的短路过渡使熔池产生剧烈的飞溅,且满足电弧稳定的电压电流匹配范围更窄,相比浅水区,电弧稳定性极易降低[11]。

随着水深的增大,焊缝气孔率越来越大,依次为1.51%,9.08%,11.17%,图4为水深40 m时的焊缝X射线气孔检测图。这主要是因为相同工艺参数焊接时,随着水深增加,水环境对熔池的冷却作用增强,熔池中愈来愈多的气体来不及逸出,使焊缝中气孔率愈加增多。

图4 40 m水深焊缝X射线孔检测图Fig.4 X-ray detection of weld in 40 m water depth

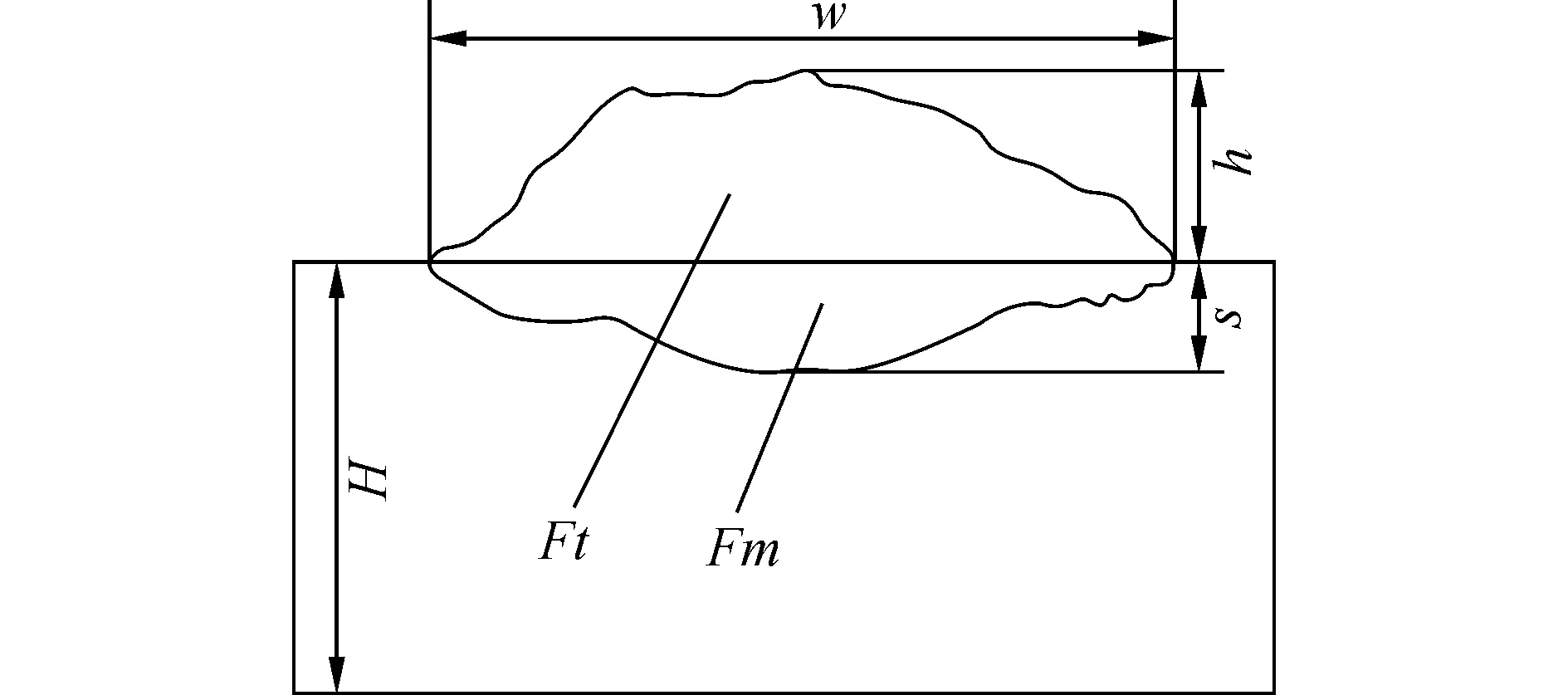

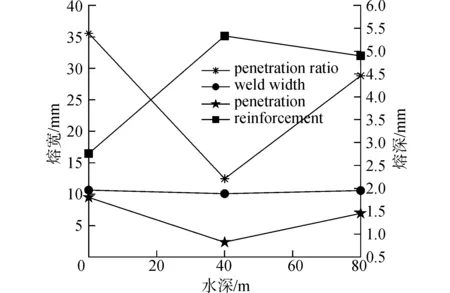

通过Matlab程序提取的不同水深相同焊接位置的焊缝横截面轮廓如图5所示,可以看出,不同水深的焊缝成形横截面轮廓有很大不同,尤其是当水深增加到80 m时,焊缝的上部轮廓曲线极其不光滑,焊缝表面凹凸不平。如图6所示,随着水深的增加,焊缝熔宽、熔深和熔合比呈现先减小后增大的变化趋势,而余高的变化则为先增大后减小;40 m水深焊缝的余高最大,但是其熔宽、熔深最小,最终其焊缝的熔合比最小,只有12.45%,可以明显看出,随水深增加,熔宽的变化趋势最不明显,熔合比的变化趋势最明显,各成形指标受水深的影响为:熔合比最大,余高次之,熔深其次,熔宽最小。相比0.1 m水深焊缝,40 m水深焊缝熔宽略有减小、熔深明显减小、余高大幅增加,熔合比急剧减小,这主要是因为水深的增加使水环境带走电弧热量的能力增强,到达工件的电弧热量大幅减少所致。相比40 m水深焊缝,80 m水深焊缝的熔宽、熔深并没减小,是因为水压太大致使熔滴短路过渡,实际到达工件的热量并没减少,这可以从熔合比的数值看出,但此时熔池飞溅严重,且30 V的电压此时已不足以维稳定的电弧[11],电弧稳定性很差,80 m水深焊缝横截面轮廓可见。

图5 焊缝的横截面轮廓曲线图Fig.5 The cross-section outlines of welds

图6 焊缝主要成形尺寸随水深的变化Fig.6 Diagram of main forming weld sizes e along with the change of the water depth

3 不同水深焊缝组织分析

3.1 母材及熔合区组织形貌

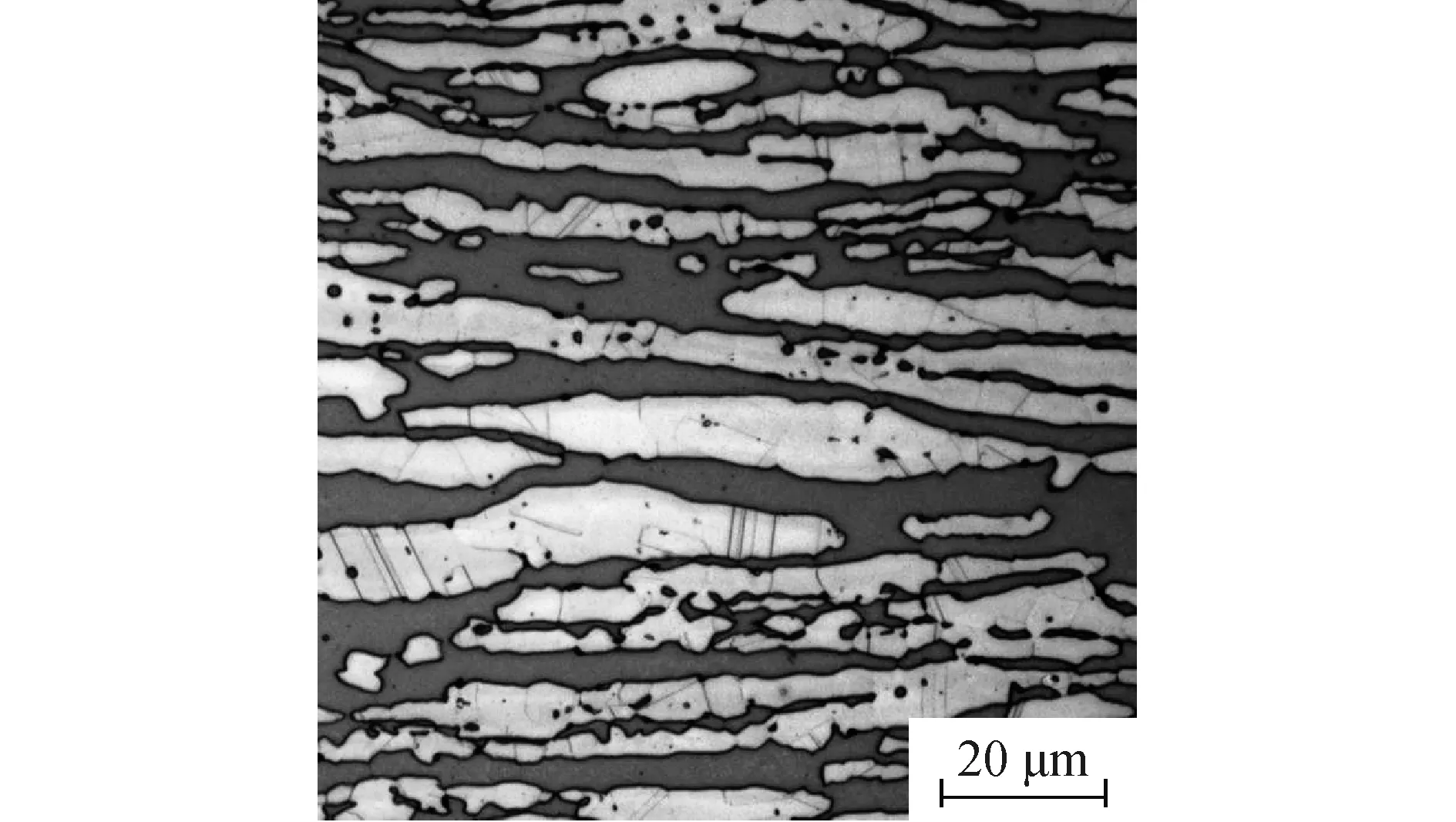

母材腐蚀后呈现明显的带状交替组织,如图7所示,奥氏体不受浸蚀保持白亮色,而铁素体染成棕褐色,长条状的奥氏体均匀分散在铁素体基体中,计算可知母材的铁素体含量为51%。

图7 母材的显微组织Fig.7 The microstructure of the base material

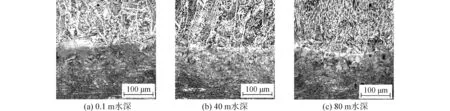

图8为不同水深焊接的熔合区金相组织图。 如图8所示,靠近熔合线附近的焊缝显微组织表现为典型的焊接组织:沿熔合线生长的胞状晶、沿垂直于熔合线方向生长的粗大的柱状枝晶。不同水深下焊接的焊缝区组织形貌差异很大,随着水深的增加,40 m和80 m水深熔合线附近焊缝组织明显细化,树枝晶枝干越来越细。随着与熔合线距离的增大,焊缝组织越来越细,尤其是80 m水深的焊缝,可以明显看出粗枝晶到细晶的过渡线,最早出现细小的等轴晶。由图8可以看出,0.1 m水深热影响区最大,约为0.15 mm,40 m和80 m水深热影响区依次减小,分别约为0.1 mm和0.08 mm。

3.2 焊缝中心区组织

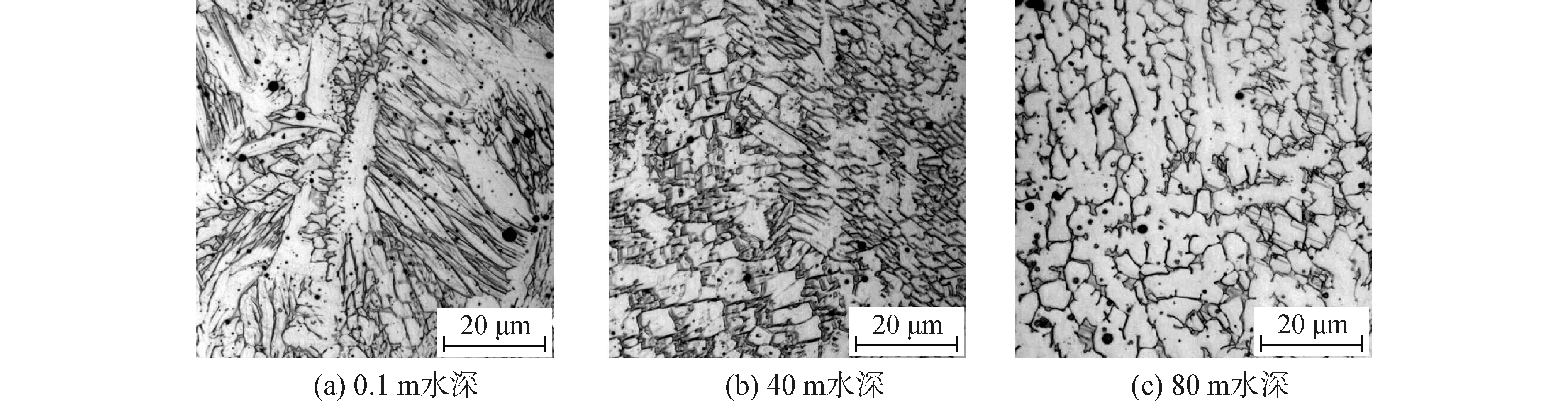

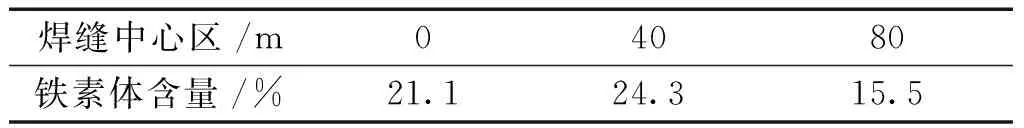

如图9所示,不同水深的焊缝中心区组织形态有很大不同,0.1 m水深焊缝中心区组织粗大, 40 m水深和80 m水深焊缝中心区组织形态更细、更均一化。 0.1 m水深焊缝中心区组织形态不一,主要为不规则的奥氏体条状组织,兼有块状组织;40 m水深焊缝中心区组织形态主要为两相交织分布的块状组织,块状的奥氏体相被铁素体相包围;80 m水深的焊缝中心区组织形态则为大量方位不一、形状不一的奥氏体和点缀在其间隙的铁素体组成。不同水深的焊缝中心区不仅组织形态不同,而且其铁素体含量也有所差异,表3列出了各水深的焊缝中心区铁素体含量,三种水深条件下焊缝中心区的铁素体含量都低于30%,且40 m水深焊缝中心区铁素体含量稍高于0.1 m水深焊缝中心区铁素体含量,80 m水深焊缝中心区铁素体含量最少,仅有15.5%。

图8 不同水深熔合区显微组织Fig.8 The microstructure of base metal-bead seam interface zone under different water depth

图9 不同水深焊缝中心区显微组织(奥氏体因耐蚀性较铁素体强而呈亮色)Fig.9 The microstructure of middle weld zone under different water depth (bright phase is austenite for its higher resistance)

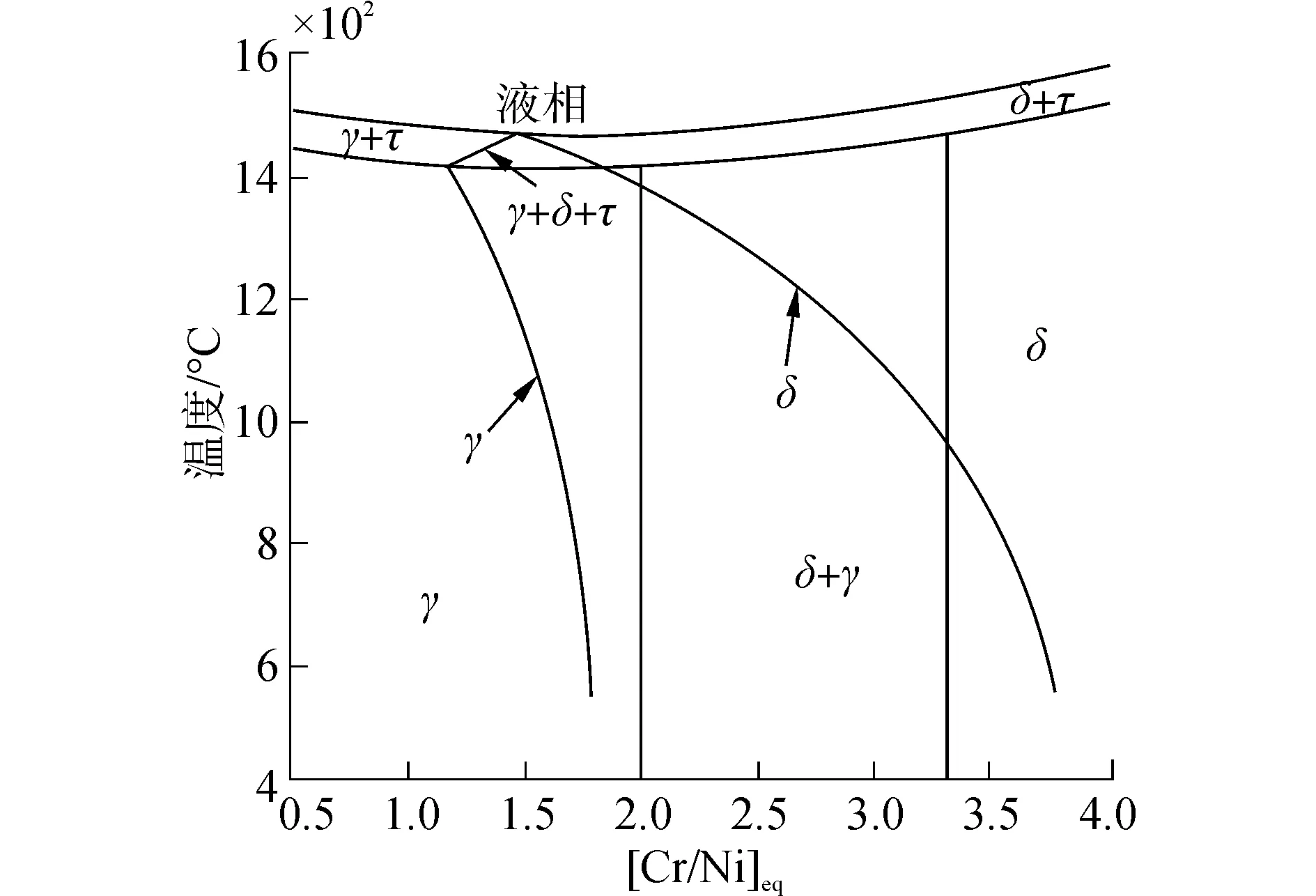

图10为Fe-Cr-Ni伪二元相图(变种),铬、镍当量之比根据WRC-1992公式计算[12]。

[Creq]=w(Cr)+w(Mo)+0.7w(Nb)

(5)

[Nieq]=w(Ni)+35w(C)+20w(N)+0.25w(Cu)

(6)

式中:[Creq]表示铬当量,[Nieq]表示镍当量。

表3 不同水深焊缝中心区铁素体含量

Table 3 The ferrite content of middle weld zone under different water depth

焊缝中心区/m04080铁素体含量/%21.124.315.5

图10 Fe-Cr-Ni伪二元相图(变种)Fig.10 Modified Fe-Cr-Ni pseudo binary diagram

熔覆材料的铬镍当量之比[Creq]/[Nieq]为2.56。由图10可以看出,高温下双相不锈钢的相组成为单一的高温铁素体组织δ相,但在冷却过程中高温铁素体δ相会转变成常温铁素体α相和奥氏体γ相,并形成最终的双相组织。 由于α相和γ相的生长条件和生长速度不同,且铁素体析出奥氏体的过程为扩散控制的形核与长大过程,因此影响双相不锈钢相比例的主要因素为合金成分与降温速度[13-14]。 随着水深增大,熔池冷却速度越来越快,但是由于焊缝中心区Ni元素被母材稀释程度变小,Ni元素作为奥氏体相稳定元素使得焊缝中心区仍有大量的奥氏体相析出[15];但是,熔池冷却速度的加快限制了奥氏体相的长大,因此随着水深的增加奥氏体相所占比例尽管增加,但是组织越来越细,有利于提高焊缝综合性能[16]。

4 结论

1)随着水深的增加,焊缝熔宽和熔深先减小后增大,余高先增大后减小,熔合比先减小后增大,这主要是因为随水深的增加,水环境对熔池的冷却作用增强,减小了工件获得的热量,同时增大了熔池的冷却速率;当水深进一步增大,频繁的短路过渡使实际到达工件的热量并没减小,但是会引起熔池剧烈的飞溅。

2)随着水深的增加,电弧向周围散失的热量增多且熔池冷却速率增大,使得焊缝组织越来越细;同时,由于焊缝中心组织中的Ni元素被母材稀释的程度减小,促使了熔池冷却过程中铁素体向奥氏体的转变,奥氏体相含量并没明显减少,尤其80 m水深焊缝中心区奥氏体相反而高于40 m。

[1]陈英,许威,马洪伟,等.水下焊接技术研究现状和发展趋势[J].焊管, 2014, 37(5): 29-34.

CHEN Ying, XU Wei, MA Hongwei, et al. Research status and development trend of underwater welding technology[J]. Han guan, 2014, 37(5): 29-34.

[2]周利,刘一搏,郭宁,等.水下焊接技术的研究发展现状[J].电焊机, 2012, 42(11): 6-10.

ZHOU Li, LIU Yibo, GUO Ning, et al. Development status of underwater welding technology [J]. Electric welding machine, 2012, 42(11): 6-10.

[3]SKORUPA A, BAL M. The effect of aqueous environments on the quality of underwater-welded joints [J]. Welding international, 1996, 10(2): 95-98.

[4]GAO W B, WANG D P, CHENG F J, et al. Underwater wet welding for HSLA steels: chemical composition, defects, microstructures, and mechanical properties [J]. Acta metallurgica sinica-english letters, 2015, 28(9): 1097-1108.

[5]FYDRYCH D, ROGALSKI G, LABANOWSKI J. Weldability of high strength steel in underwater environment [J]. Welding International, 2016, 30(3): 175-181.

[6]郭宁,王美荣,郭伟,等.水下湿法自保护药芯焊丝[J].焊接学报, 2014, 35(5): 13-16.

GUO Ning, WANG Meirong, GUO Wei, et al. Flux-cored wire for underwater wet welding [J]. Transactions of the China welding institution, 2014, 35(5): 13-16.

[7]叶建雄,尹懿,张晨曙.湿法水下焊接及水下焊接机器人技术进展[J].焊接技术, 2009, 38(6): 1-4.

YE Jianxiong, YIN Yi, ZHANG Chensu. Development of underwater wet welding and underwater welding robot [J]. Welding technology, 2009, 38(6): 1-4.

[8]KOTECKI D J. Some pitfalls in welding of duplex stainless steels [EB/OL]. São Paulo, Soldagem & Inspeção, 2010. (2010-12) [2016-03-13]. http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0104-92242010000400011&lng=en&nrm=iso.

[9]NOWACKI J, ZAJAC P. Mechanical properties of duplex steel welded joints in large-size constructions [J]. Welding international, 2012, 26(6): 424-435.

[10]LIPPOLD J C, KOTECKI D J. Welding metallurgy and weldability of stainless steels [M]. New Jersey: John Wiley & Sons, 2005: 230-231.

[11]石永华,李志辉,林水强,等.水下焊接参数相关性分析及其电弧稳定性研究[J].上海交通大学学报, 2015, 49(1): 74-79.

SHI Yonghua, LI Zhihui, LIN Shuiqiang, et al. Correlation analysis of process parameters and arc stability of underwater welding [J]. Journal of Shanghai Jiao Tong University, 2015, 49(1):74-79.

[12]LIPPOLD J C, VAROL I, BAESLACK III WA. Microstructural evolution in duplex stainless steel weldments [C]//Proceedings of the Duplex Stainless Steel′91 Conference. Beaune, 1991: 383-393.

[13]刘小文,王君民,郭敬杰,等.超级双相不锈钢焊条焊缝相比例的影响因素[J].材料开发与应用, 2011, 12: 8-11.

LIU Xiaowen, WANG Junmin, GUO Jingjie, et al. Super duplex stainless steel weld phase ratio influencing factors [J]. Development and application of materials, 2011, 12: 8-11.

[14]李吉承.2205双相不锈钢焊接接头组织与耐蚀性研究[D].抚顺:辽宁石油化工大学机械工程学院, 2010: 27.

LI Jicheng. Study on the microstructure and corrosion resistance of 2205 duplex stainless steel weled joints [D]. Fushun: Liaoning Shihua University, 2010: 27.

[15]GUO N, LIU D, GUO W, et al. Effect of Ni on microstructureand mechanical properties of underwater wet welding joint [J]. Materials and design, 2015, 77: 25-31.

[16]DI X J, JI S X, CHENG F J, et al. Effect of cooling rate on microstructure, inclusions and mechanical properties of weld metal in simulated local dry underwater welding [J]. Materials and design, 2015, 88: 505-513.

本文引用格式:

易耀勇,石永华,林水强,等. 双相不锈钢水下湿法FCAW焊缝成形及组织的研究[J]. 哈尔滨工程大学学报, 2017, 38(6): 956-960,968.

YI Yaoyong, SHI Yonghua, LIN Shuiqiang, et al. Research on the weld forming and microstructure of underwater wet flux-cored arc welding (FCAW) duplex stainless steel[J]. Journal of Harbin Engineering University, 2017, 38(6): 956-960,968.

Research on the weld forming and microstructure of underwater wet flux-cored arc welding (FCAW) duplex stainless steel

YI Yaoyong1, SHI Yonghua2, LIN Shuiqiang2, HU Yu2, LI Zhihui2

(1.Guangdong Welding Institute (China-Ukraine E.O. Paton Institute of Welding), Guangzhou 510650, Guangdong, China; 2.School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

To study the influence of water depth on the quality of wet welding, we use the same welding parameters to simulate different water depths while welding duplex stainless steel S32101 by wet flux-cored arc welding (FCAW) in a hyperbaric chamber. We extract the cross section of each weld, and we use MATLAB to calculate the main shaping dimensions (penetration, weld width, and excess weld metal). We inspect the microstructures of the binding areas, central areas, and heat-affected zones using an optical microscope, and we apply the Image-Pro Plus software to determine the ferrite content of each weld. The results show considerably different cross-sectional features at different water depths. In particular, the weld cross-section at a water depth of 80 m is extremely coarse. As the water depth is increased, the weld width remains roughly the same. The penetration decreases initially with water and then increases, whereas the excess weld metal increases initially and then decreases. The microstructure morphologies of the binding areas, center areas, and heat-affected zones become more refined with increasing water depth: the austenite content decreases in the heat-affected zones, but becomes progressively higher in the center area of the weld.

wet welding; microstructure; weld forming; wet flux-cored arc welding (FCAW); water depth; duplex stainless steel

2015-03-14. 网络出版日期:2017-03-30.

国家自然科学基金项目(51374111,51175185);广东省科技计划项目(2015B050502005,2014B050503004);广东省科学院基金项目 (2016GDASPT-0205).

易耀勇(1966-),男,高级工程师,博士.

易耀勇, E-mail: yiyaoyong@hotmail.com.

10.11990/jheu.201603061

http://www.cnki.net/kcms/detail/23.1390.u.20170330.1000.014.html

TG456.5

A

1006-7043(2017)06-0956-06