PVDF膜用于真空膜蒸馏淡化盐水的实验研究

2017-07-06颜学升王彩云

颜学升, 王彩云

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

PVDF膜用于真空膜蒸馏淡化盐水的实验研究

颜学升, 王彩云

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

采用聚偏氟乙烯(PVDF)中空纤维疏水多孔膜,配制NaCl溶液,搭建真空膜蒸馏盐水淡化实验台,实验中着重考察了料液温度、料液流速、料液浓度、系统真空度等操作参数对真空膜蒸馏过程性能的影响.实验结果表明:随着真空度、料液温度的提高,真空膜蒸馏膜通量明显提高;随着料液浓度的提高,真空膜蒸馏膜通量下降,其截留率基本不变;随着料液流速的提高,真空膜蒸馏膜通量变化较缓慢(略微提高).系统在料液温度为88 ℃、料液流速为240 cm/min、真空度为0.081 MPa、料液浓度为5%时,真空膜蒸馏膜通量为14.1 kg/(m2·h),截留率为99.8%,产水的电导率保持在12 μs/cm.

聚偏氟乙烯(PVDF);中空纤维膜;疏水多孔膜;真空膜蒸馏;淡化盐水

0 引 言

膜蒸馏是膜技术与蒸馏过程相结合的膜分离过程,一般多以非挥发性物质的水溶液为蒸馏对象.当疏水的微孔高分子膜将不同温度的水溶液分隔开时,由于表面张力的作用,膜两侧的水溶液都不能通过膜孔进入另一侧,但是温度高的水蒸汽在膜两侧水蒸汽压力差的作用下,会通过膜孔进入温度低的一侧,然后冷凝,从而实现分离.该过程同常规蒸馏中的蒸发、传质、冷凝过程十分相似,所以称其为膜蒸馏过程[1].膜蒸馏采用疏水性多孔膜,并利用高、低温溶液的蒸汽压差使多种溶液得以浓缩.与热法海水淡化相比,本方法无需将溶液加热到沸点,只要将膜两侧维持适当的温差即可进行.此外,膜蒸馏过程几乎在常压下进行,设备简单、操作方便,同反渗透海水淡化相比无需高压设备,便于实施.

目前,膜蒸馏主要有以下4种形式:直接接触膜蒸馏、减压膜蒸馏、吹扫气膜蒸馏与空气隙膜蒸馏[2].研究发现,在真空膜蒸馏中,膜的一侧与进料液体直接接触,另一侧的压力保持在低于进料平衡的蒸汽压之下,透过的水蒸汽被抽出组件外冷凝,增大膜两侧的水蒸汽压力差,可得到较大的透过通量.膜蒸馏虽然有很多优点,但是其热效率低与膜通量低的问题直接影响其产业化[3-6].为了开发有潜力的海水淡化方法,降低海水淡化的成本,本研究拟采用疏水性聚偏氟乙烯(PVDF)中空纤维微孔膜,以NaCl水溶液为测试液,对减压膜蒸馏淡化盐水技术进行了实验分析,着重探讨了冷侧真空度、料液温度、料液流速和料液浓度等操作条件对膜蒸馏过程的影响.

1 材料与仪器

1.1 材 料

实验所用的中空纤维真空膜蒸馏组件购自天津膜天膜科技有限公司.膜组件外壳材料为有机玻璃,尺寸为Φ 32 mm×1 300 mm,膜内径为0.5 mm,壁厚0.25 mm,平均孔径为0.18 μm,孔隙率为86%,有效面积为0.8 m2.实验所用的NaCl溶液,由固体NaCl与去离子水配制而成.

1.2 仪 器

实验所用仪器包括:C300型恒温热水浴(西安夏溪电子科技有限公司),DJB-6510型低温恒温水浴(常州首创仪器设备有限公司),CAL204-IC型电子天平(梅特勒—托利多仪器(上海)有限公司),DS5型电导率仪(杭州哈希环境科技有限公司),MP20R型磁力循环泵、W-100L型射流真空泵(上海一环流体控制设备有限公司).

2 实验装置与过程

2.1 真空膜蒸馏实验过程

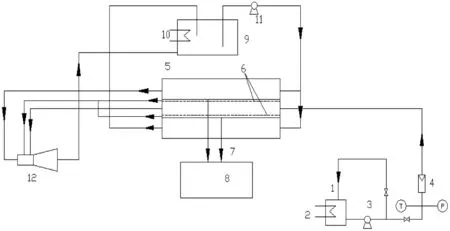

真空膜蒸馏实验装置示意图如图1所示,其主要由热侧、真空侧以及中空纤维膜组件构成.热侧包括恒温热水浴、磁力循环泵、转子流量计、温度计、压力表及控制阀等;真空侧包括水环真空泵、低温恒温水浴、产水罐、电子天平等.

1.进料罐;2.加热器;3.热水泵;4.流量计;5.平板膜组件;6.膜;7.透过液;8.纯水箱;9.冷水箱;10.冷却器;11.冷水泵;12.真空喷射泵

图1 真空膜蒸馏实验装置示意图

真空膜蒸馏实验过程为:料液海水在恒温热水浴中加热到预定温度后,利用磁力循环泵,经过转子流量计调节流量后进入中空纤维膜组件;热侧的水蒸汽在蒸汽压差的推动下透过疏水性多孔膜通过真空喷射泵抽出,经过冷凝器冷凝收集;当膜组件两侧的进出口温度稳定后,开始计量收集的淡水,通过电子天平称量淡水的质量.在实验过程中,真空喷射泵一方面可以抽取浓盐水,一方面可以抽取冷侧的不凝气体,建立装置所需要的真空.同时,抽取的料液经过冷凝器促使海水低温蒸发,降低能耗.

2.2 计算参数

膜通量,是指单位膜面积、单位时间内的产生的蒸汽质量,计算公式为,

(1)

式中,J为膜通量,kg/(m2·h);Q为一定时间内馏出液的量,kg;S为有效蒸发膜面积,m2;t为收集Q馏出液所需的时间,h.

截留率,是反映产水质量的评价指标,也是膜蒸馏单元操作的评价指标,其定义为,

(2)

式中,Cp为透过液浓度;CF为进料液浓度.

3 结果与讨论

3.1 温度的影响

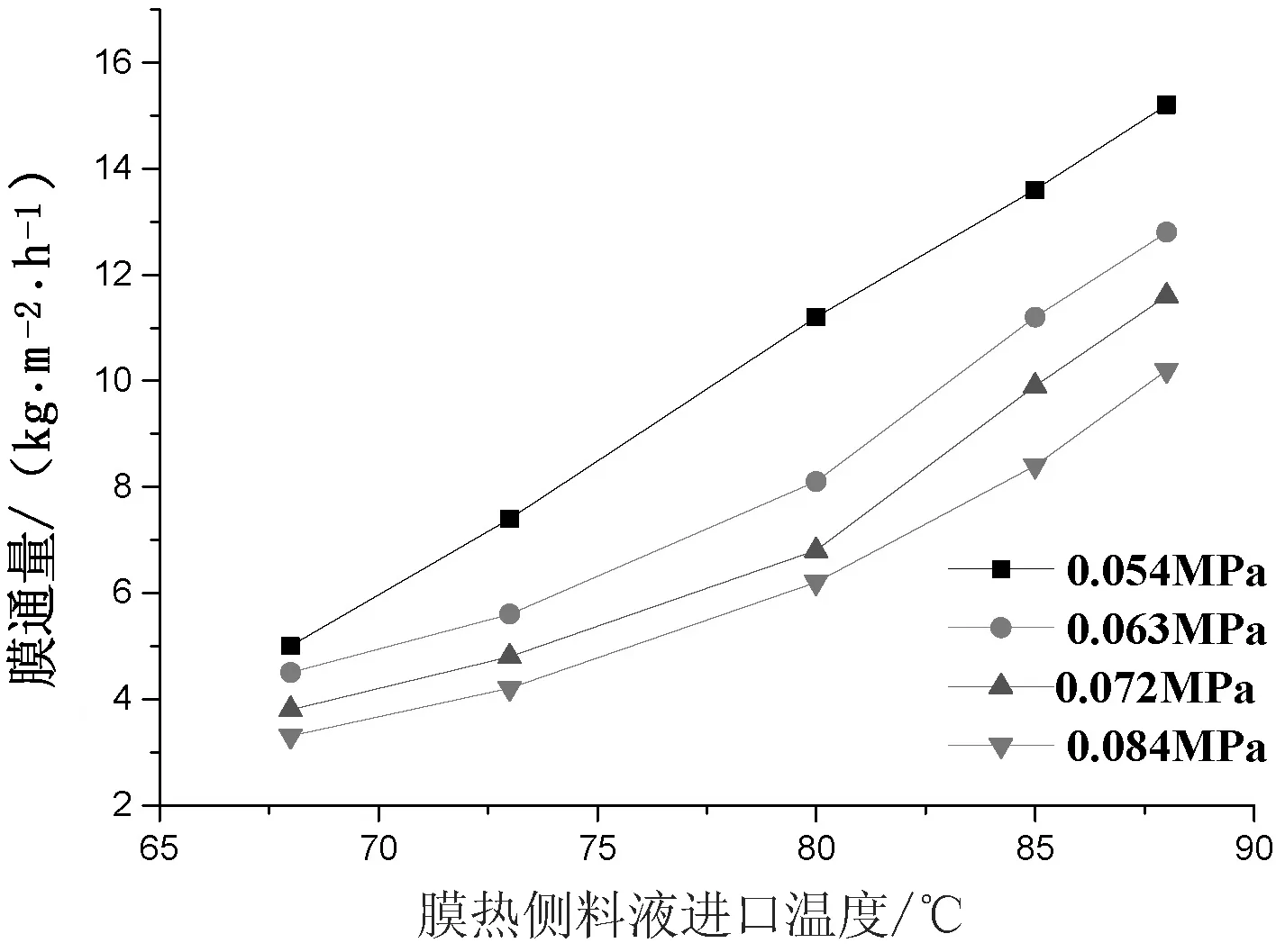

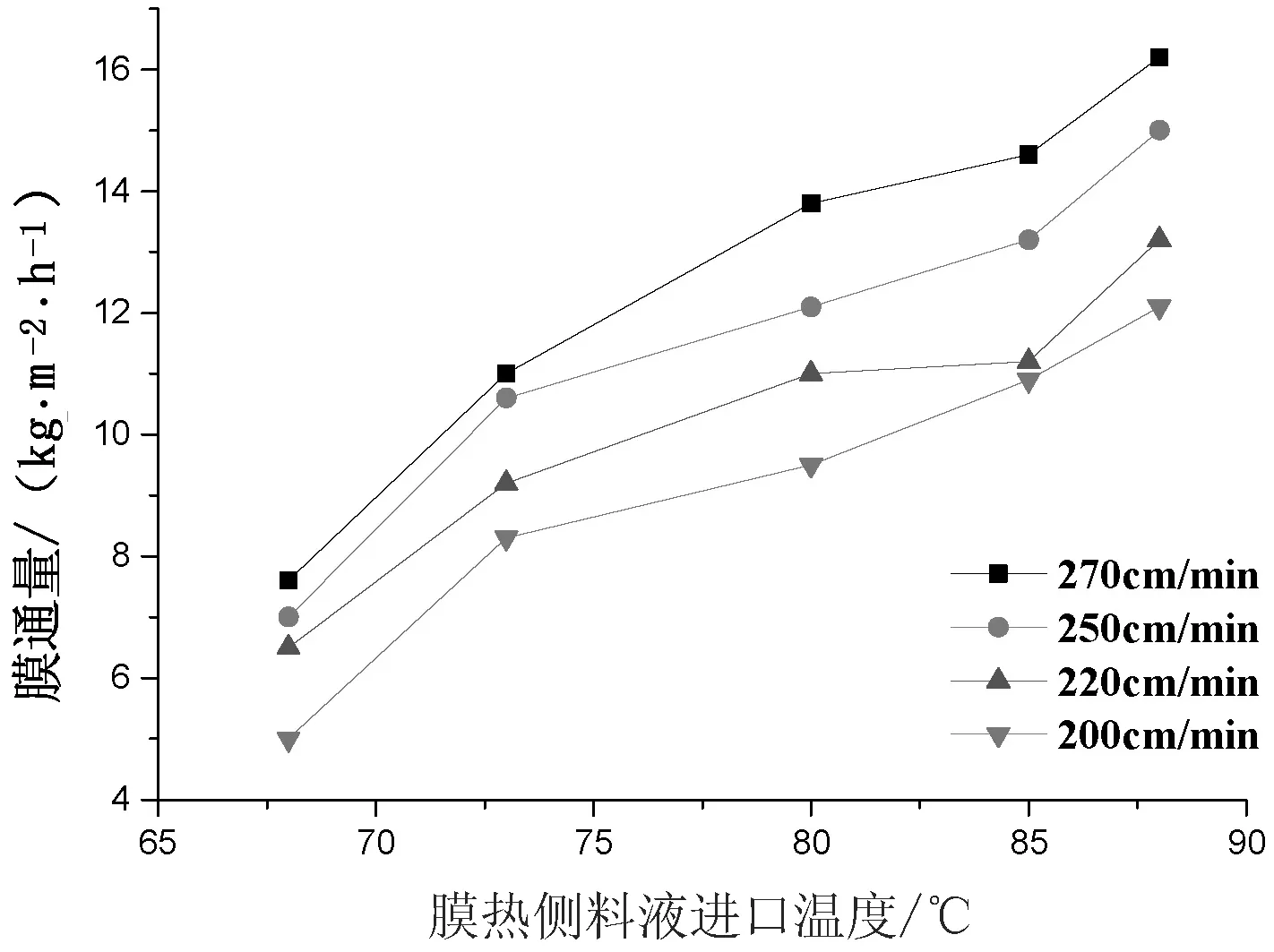

当料液的配制浓度分别为0、6%、10%、13%,维持系统真空度为0.080 MPa,料液进口流速为250 cm/min,料液进口温度对膜通量的影响如图2所示;控制料液的浓度为10%,料液进口流速为250 cm/min,控制系统的真空度分别为0.054、0.063、0.072、0.084 MPa,料液进口温度对膜通量的影响如图3所示;控制料液的浓度为10%,维持系统真空度为0.080 MPa,料液进口流速分别为200、220、250、270 cm/min,料液进口温度对膜通量的影响如图4所示.

图2 料液进口温度对膜通量的影响(不同的浓度)

图3 料液进口温度对膜通量的影响(不同的真空度)

图4 料液进口温度对膜通量的影响(不同的流速)

从图2可知,膜通量随着温度的升高而增大,随着料液浓度的增大而减小;由图3可知,膜通量随着真空度的升高而增大,随着温度的升高而增大;由图4可知,膜通量随着料液流速的升高而增大,随着温度的升高而增大.据此可看出,不管何种操作条件,膜通量都随着温度的升高而增大,这主要是由于水的饱和蒸汽压随着温度上升而升高.而在真空膜蒸馏过程中,驱动力是由料液侧的水蒸汽压差所决定的,提高热侧的蒸汽分压或者提高冷侧的真空度而使两侧的蒸汽压差增大,使膜蒸馏过程的驱动力增大,膜通量亦提高.

3.2 真空度的影响

由于膜通量随着系统真空的增大而增大,基于此,配制浓度为10%的料液,设定料液进口流速为250 cm/min,当料液温度分别为68、73、80、88 ℃时,真空度对膜通量的影响如图5所示;配制浓度为10%的料液,当料液进口流速为200、220、250、270 cm/min,料液温度为80 ℃时,真空度对膜通量的影响如图6所示.

图5 真空度对膜通量的影响(不同的温度)

图6 真空度对膜通量的影响(不同的流速)

从图5、图6可知,真空度对膜通量的影响与温度对膜通量的影响一致,都是通过提高膜组件两侧的蒸汽驱动力来提高膜蒸馏过程的效率.

本技术在产业化应用中,提高料液的温度与提高冷侧的真空度相比,实验设备较为简单,成本也较低廉.同时,本系统中利用了冷凝蒸汽放出的热量来预热料液,回收利用了汽化蒸汽的潜热,从而减少了加热料液的热量输入.

3.3 流速的影响

在进料温度为80 ℃,料液浓度为10%,真空度分别为0.054、0.063、0.072、0.084 MPa的条件下,膜通量随进料液流速的变化规律如图7所示;在真空度为0.080 MPa,温度分别为68、73、80、88℃的条件下,膜通量随进料流速的变化规律如图8所示.

从图7、图8可知,膜通量均随着流速的增大而增大,但是整体曲线变化较平缓,即料液流速对膜通量的影响很小.其原因是,料液流速越大,其对热边界层的扰动越强,越有利于传热传质,但是一旦流体形成温度的流动形态,流速的影响就可忽略不计.同时,考虑到膜组件的机械性能、构造等的影响,也不可能无限制地提高料液流速.

图7 料液流速对膜通量的影响(不同的真空度)

图8 料液流速对膜通量的影响(不同的温度)

3.4 料液浓度的影响

固定料液的温度为80 ℃,真空度为0.080 MPa,进料流速为250 cm/min,料液浓度对膜通量及截留率的影响如图9、图10所示.

图9 料液浓度对膜通量的影响

图10 料液浓度对截留率的影响

由图9、图10可知,随着料液浓度的提高,膜蒸馏呈整体降低趋势,膜通量减小.这是因为料液浓度越大,热侧水蒸汽分压越小,膜两侧蒸汽压差降低,导致膜蒸馏过程推动力下降.随着料液的浓度的增加,膜通量降低的幅度变大,这主要是由于料液的浓度增加到一定值时,会在膜分离界面出现浓度极化现象,造成膜通量急速下降.此外,实验还发现,料液浓度对截留率的影响很小,如果出现大的波动可考虑是否膜组件受到污染.

4 结 论

本研究采用PVDF中空纤维疏水多孔膜对真空膜蒸馏过程开展实验探讨,着重考察了料液温度、料液流速、真空度、料液浓度对减压膜蒸馏过程中膜通量与截留率的影响.实验结果表明,可以通过适当地提高料液的温度、流速及系统的真空度,提高膜蒸馏过程的驱动力(膜两侧的蒸汽压差),进而提高减压膜蒸馏过程的效率.实际操作中具体采用哪种方法要根据处理的料液、膜组件的材料等因素来综合考虑.同时,本实验中,真空膜蒸馏所达到的最大膜通量为14.1 kg/(m2·h).

[1]时俊,袁权高,高丛土皆.膜技术手册[M].北京:化学工业出版社,2001.

[2]EI-Bourawi M S,Ding Z,Ma R,et al.Aframeworkforbetterunderstandingmembranedistillationseparationprocess[J].J Membr Sci,2006,285(1):4-29.

[3]Lattemann S,Høpner T.Environmentalimpactandimpactassessmentofseawaterdesalination[J].Desalination,2008,220(1):1-15.

[4]Fang H,Gao J F,Wang H T,et al.Hydrophobicporousaluminahollowfiberforwaterdesalinationviamembranedistillationprocess[J].J Membr Sci,2012,403(6):41-46.

[5]朱玉兰.海水淡化技术的研究进展[J].能源研究与信息,2010,16(2):72-78.

[6]朱春燕,赵之平,刘殿忠,等.膜蒸馏过程传递机理研究进展[J].膜科学与技术,2009,29(6):99-104.

[7]武春瑞,郝福锦,贾悦,等.PVDF中空纤维疏水膜的鼓气吸收法海水提溴性能研究[J].功能材料,2009,40(9):1563-1566.

[8]陈利,沈江南,阮慧敏.真空膜蒸馏浓缩反渗透浓盐水的工艺研究[J].过滤与分离,2009,19(3):4-6.

[9]申龙,高瑞昶.膜蒸馏技术最新研究应用进展[J].化工进展,2014,34(2):289-297.

Experimental Study on Vacuum Membrane Distillation Based on Brine Desalination by PVDF

YANXuesheng,WANGCaiyun

(School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, China)

Based on polyvinylidene fluoride(PVDF) hollow fiber hydrophobic porous membrane,vacuum membrane distillation desalination test bench is built to prepare NaCl solutions and to study the effects of operating parameters such as liquid temperature,flow rate,feed concentration and system vacuum degree on the performance of vacuum membrane distillation process.The experimental results show that with the increase of vacuum degree,feed liquid temperature,the vacuum distillation membrane flux increases;with the increase of feed concentration and the decrease of membrane flux,the retention rate is essentially the same;with the increase of the feed flow rate, membrane flux changes slowly(slight increase).When the material liquid temperature is 88 ℃,the material liquid flow rate is 240 cm/min,the vacuum degree is 0.081 MPa,the material liquid concentration is 5%,the membrane flux is 14.1 kg/(m2·h),the retention rate is 99.8%,the conductivity of water is maintained at 12 μs/cm.

Polyvinylidene Fluoride(PVDF);hollow fiber membrane;hydrophobic porous membrane;vacuum membrane distillation;brine desalination

1004-5422(2017)02-0221-04

2017-03-16.

颜学升(1976 — ), 男, 博士, 副教授, 从事锅炉换热与海水淡化关键技术研究.

TQ028.8

A