焊剂带约束电弧焊接引弧稳定性与工艺研究

2017-07-06张永强孔清泉杨向

张永强, 孔清泉, 杨向, 朱 亮

(1.成都大学 机械工程学院, 四川 成都 610106; 2.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730030)

焊剂带约束电弧焊接引弧稳定性与工艺研究

(1.成都大学 机械工程学院, 四川 成都 610106; 2.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730030)

引弧稳定性是制约焊剂带约束电弧焊接方法实现广泛应用的主要因素.为解决引弧不稳定问题,设计了一种焊接控制系统,实现了引弧阶段和焊接阶段独立控制.实验发现:引弧工艺参数是影响引弧稳定性的主要因素,当引弧延时时间为0.8~1.2 s、引弧电流为160~170 A、引弧电压为22~24 V时,能够稳定引弧,电弧不会出现攀升现象,焊缝成形良好.

引弧稳定性;焊接控制系统;引弧工艺

0 引 言

焊剂带约束电弧焊接,是一种利用受到焊剂带约束和冷却作用的电弧加热焊接[1],具有效率高、节约焊接材料、生产成本低等特点,并能够实现薄板单面焊接双面成型[2].与普通电弧焊接方法相比,其焊接热输入小,焊接后冷却速度快,热影响区宽度较窄,尤其适合于对热输入敏感材料的焊接[3-4].但是这种焊接方法引弧时,电弧极易攀升,严重影响后续焊接过程的稳定性,而引弧的稳定性是决定焊接质量的的重要因素[5].对此,本研究分析了引弧工艺对焊剂带约束电弧焊接引弧稳定的影响规律,拟为因引弧引起的电弧攀升和焊接不稳定性问题提供一种解决方案.

1 实 验

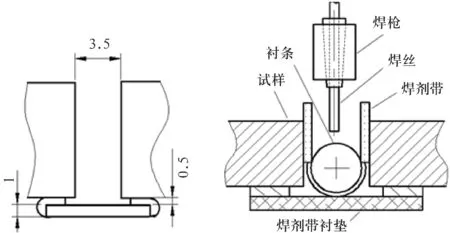

实验中,对厚度为3 mm的430不锈钢进行焊接,焊接衬条为ER308不锈钢焊丝.焊剂带约束电弧焊接实验装置示意图如图1所示.焊剂带折叠成U形紧贴坡口内壁放置,衬条放入焊剂带U形槽底部,由于受到衬条的压紧力作用,焊剂带在间隙内不会发生坡口处收缩或者离开坡口底部.采用熔化极惰性气体(metal inert-gas,MIG)焊机,焊丝经焊枪导电嘴以设定的参数等速送入焊剂带间隙中.

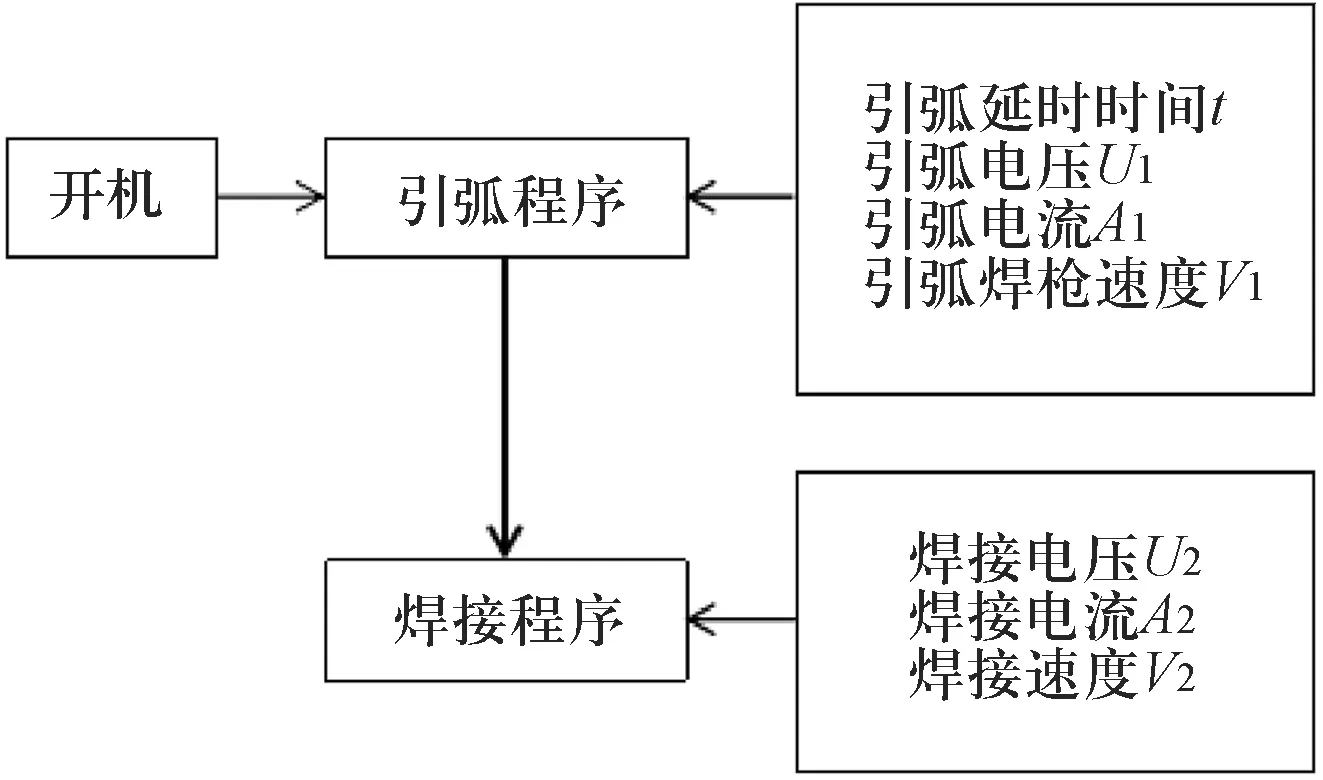

针对引弧不稳定性问题,本研究设计了如图2所示的焊接控制系统.系统通过对引弧阶段与焊接阶段采取分段控制策略,从而实现对2个阶段工艺参数的独立调节.具体流程为:焊接时, 首先进入引弧阶段,该阶段通过引弧程序控制,调节引弧时间t、引弧电压U1、引弧电流A1、引弧焊接速度V2;引弧阶段完成后,自动进入焊接程序,该阶段可调节的焊接工艺参数有焊接电压U2、焊接电流A2、焊接速度V2.

图1 焊剂带约束电弧焊接装置示意图

图2 焊接控制系统示意图

2 结果与分析

2.1 引弧延时时间对焊缝形貌的影响

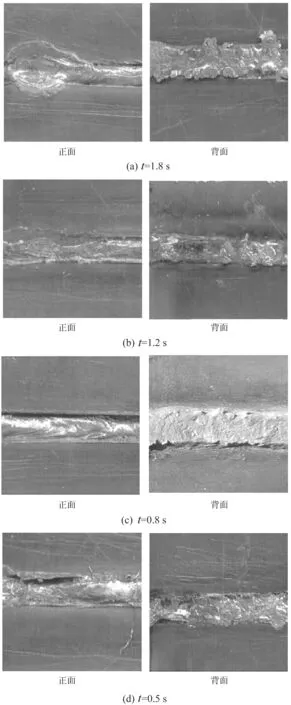

设定引弧电流175 A,引弧电压22 V,引弧焊枪速度13.45 mm/s,不同引弧延时时间(t)的焊缝引弧处的形貌如图3所示.

图3 不同引弧延时时间焊缝形貌

由图3可见,随着延时时间变化,焊缝形貌发生明显变化.当延时时间为1.8 s时,电弧出现攀升现象,焊缝正面弧坑较大,焊缝背面余高大(见图3(a));延时时间减小至1.2 s时,电弧攀升现象明显减弱,弧坑大幅度减小(见图3(b));继续减小延时时间至0.8 s,引弧端焊缝成形较好,未发现电弧攀升和背部成形不良现象(见图3(c));当延时时间为0.5 s时,电弧未攀升,但是焊缝根部未熔合,背部成形较差(见图3(d)).由于在焊接过程中,电弧热量主要用于加热焊剂带和填充金属,反之焊剂带对电弧起着冷却、约束、收缩作用,使电弧集中加热侧壁和根部.但在引弧时,由于电弧对焊剂带的加热熔化需要一定的时间,当引弧延时时间大于1.2 s时,焊剂带烧损数量较大,电弧加热范围由坡口区域向坡口边缘扩展,熔池增大,但是填充金属数量不变,导致弧坑出现.另外,电弧一旦离开坡口底部,焊剂带并没有起到约束电弧的作用,从而导致电弧攀升现象发生.当引弧延时时间小于0.8 s时,电弧对坡口底部热输入减小,坡口熔合不充分,成形不良.

2.2 引弧电流对焊缝形貌的影响

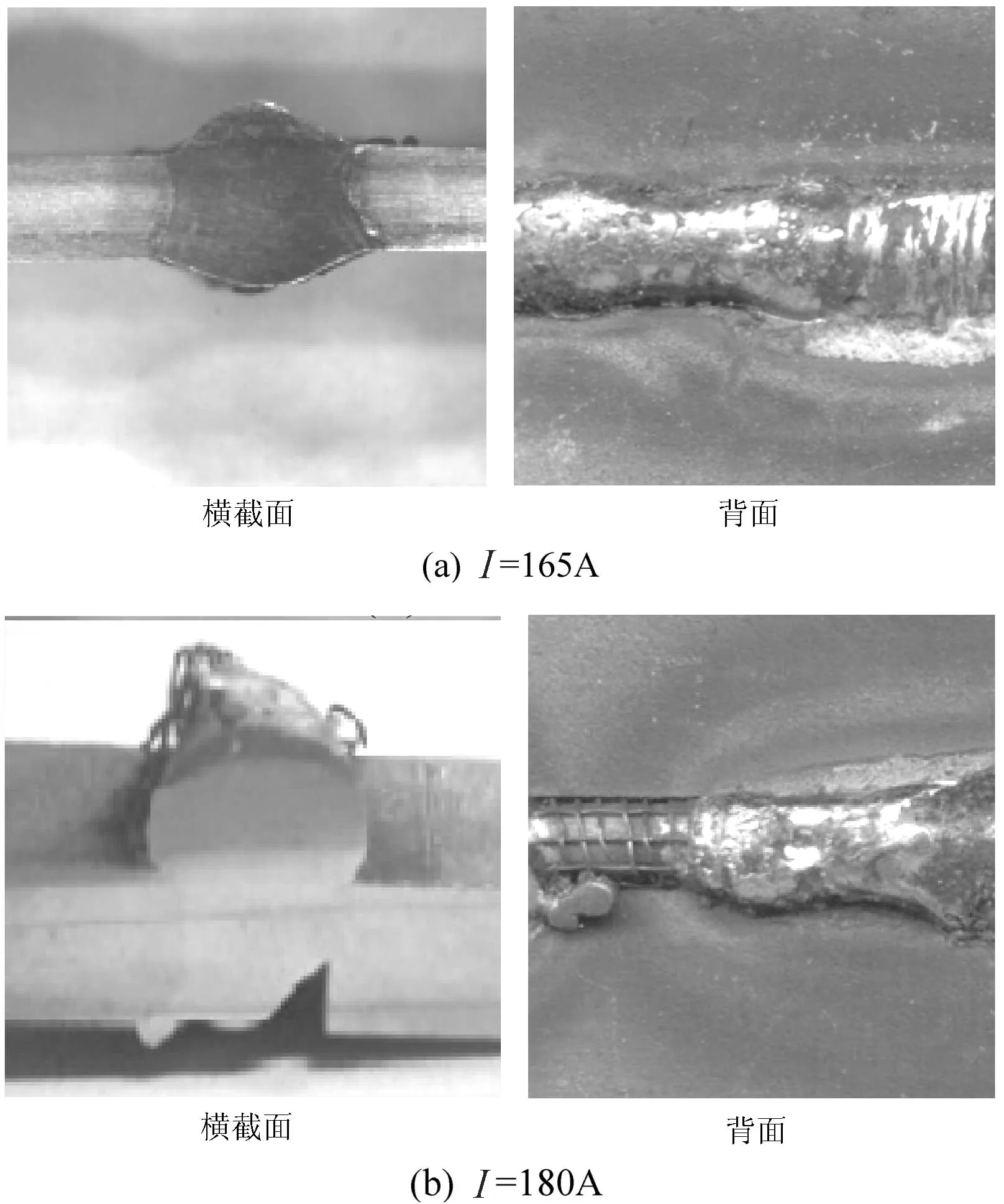

其他工艺参数不变,调节焊接电流时,焊接试样的焊缝形貌如图4所示.

图4 不同引弧电流焊缝形貌

如图4可知,当焊接电流为165 A时,坡口根部熔合较好,引弧稳定性较好(见图4(a));电流增至170 A时,坡口根部背部余高明显减小;电流为180 A时,电弧发生攀升现象(见图4(b)).实验表明,焊接电流在165 A~176 A范围内时,引弧稳定性最佳.由于焊接电流与送丝速度成正比,随着焊接电流的增大,送丝速度增大,单位时间内进入焊缝的填充金属数量增多.此时,若坡口位于焊缝根部焊剂带未被完全熔化,进入坡口的熔化焊丝迅速填满坡口,此时电弧会自动寻找能够使其电压保持最低值的位置稳定燃烧,电弧的高度提升,导致电弧无法对坡口根部加热,产生电弧攀升.

2.3 引弧电压对焊缝形貌的影响

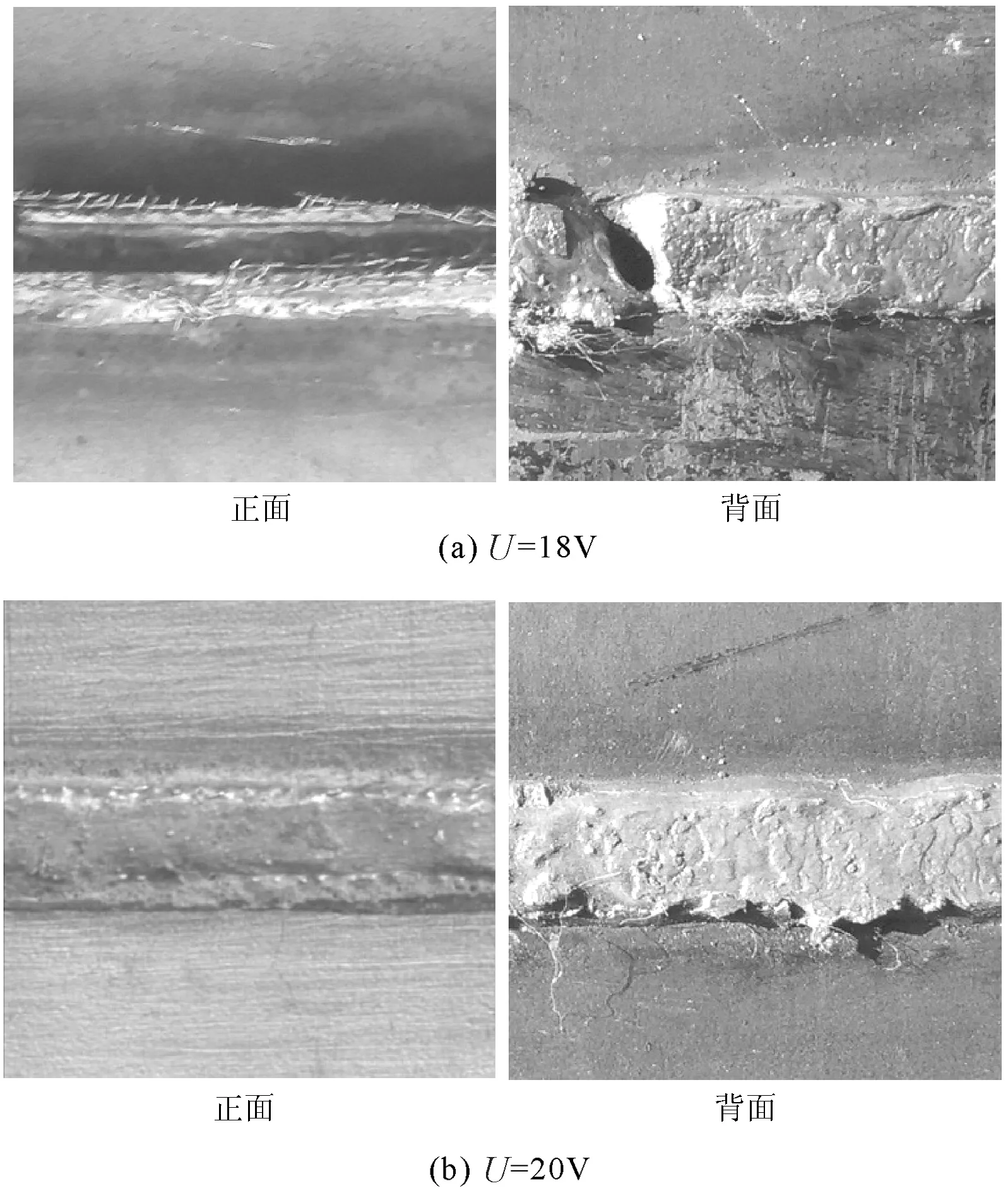

其他工艺参数不变,不同引弧电压焊接试样的焊缝形貌如图5所示.

由图5可知,当焊接电压为18 V时,从焊缝正面观察,焊缝中焊剂带未烧损,并且焊缝背部出现空洞(见图5(a));当电压增大至20 V时, 焊剂带烧损程度明显增大,但仍有未烧损的焊剂带存在于焊缝,焊缝背部成型良好(见图5(b));继续增大电压至22 V,电弧对焊剂带的加热作用加强,焊缝中未发现未烧损焊剂带,焊缝正面与背面成型良好.由于较小的电压引起电弧长度减小,电弧热量主要集中在焊缝根部,另外焊剂带与焊缝底部距离为2~5 mm,较短的电弧无法对焊剂带充分加热,也就意味着焊剂带烧损数量小,焊缝背部出现焊漏现象,同时焊缝正面焊剂带以夹渣的形式存在于焊缝.而当电压增大时,电弧长度增加,电弧一部分热量加热焊剂带,集中在焊缝根部的热量减小,焊缝成形良好.

图5 不同引弧电压焊接试样

2.4 稳定引弧工艺参数

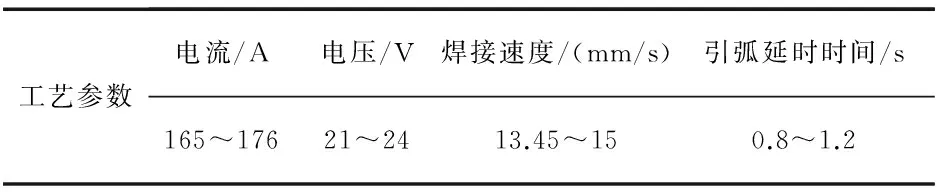

通过实验发现,在引弧阶段应尽量减小送丝速度,增大电压;引弧时间在0.8~1.2 s范围内引弧稳定性最好.在此基础上,利用正交试验方法,通过调整引弧工艺参数,获得了能够实现稳定引弧的工艺参数如表1所示.

表1 稳定引弧的工艺参数

3 结 论

本研究表明,引弧工艺是决定焊剂带约束电弧焊接方法引弧稳定性的重要因素,引弧阶段和焊接阶段工艺单独控制可有效解决引弧不稳定性问题.通过实验发现,当引弧延时时间0.5~1.2 s,引弧电流165~176 A,引弧电压21~24 V时,焊剂带约束电弧焊接方法能够实现稳定引弧,电弧不会出现攀升现象,焊缝成形良好.

[1]朱亮,郑韶先,陈剑虹.Developmentofultra-narrowgapweldingwithconstrainedarcbyfluxband[J].中国焊接,2006,15(2):44-49.

[2]郑韶先,朱亮,黄斌维,等.焊剂带约束电弧用于超窄间隙的焊接[J].机械工程学报,2009,45(2):219-223.

[3]朱亮,李宗志,冯志鹏.焊剂带约束电弧超窄间隙焊接根焊方法[J].电机,2011,41(9):1-4.

[4]龚练,朱亮,杨韬君.钢轨对接的焊剂带约束电弧超窄间隙焊[J].电焊机,2016,46(8):43-47.

[5]尚文娟,朱亮,符平坡.430铁素体不锈钢超窄间隙焊接试验[J].焊接,2013,57(4):14-17.

Study on Stability and Technology of Arc Striking in Constricting Arc Welding with Flux Strips

ZHANGYongqiang1,KONGQingquan1,YANGXiangjun1,ZHULiang2

(1.School of Mechanical Engineering, Chengdu University, Chengdu 610106, China;2.School of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730030, China)

The stability of arc striking is the main factor that restricts the wide application of the arc welding method.In order to solve the problem,the welding control system is designed to realize the independent control of arc welding and welding.It’s found that the arc parameters are the main factors influencing arc stability.When the ignition delay time is between 0.8~1.2 s,the arc current is 160~170 A,and the arc voltage is from 22 to 24 V,the arc can be stable without rising,and the weld will be well formed.

arc striking stability;welding control system;arc technology

1004-5422(2017)02-0198-03

2017-05-09.

成都大学校科技发展基金(2017XJZ06)资助项目.

张永强(1987 — ), 男, 硕士, 高级工程师, 从事电弧焊与钎焊相关技术研究.

TG444.7

A