三维激光扫描测量管片钢模精度分析

2017-07-06杜银星袭卫兵

杜银星 袭卫兵

(秦皇岛天业通联重工科技有限公司模具技术部,河北 秦皇岛 066004)

三维激光扫描测量管片钢模精度分析

杜银星 袭卫兵

(秦皇岛天业通联重工科技有限公司模具技术部,河北 秦皇岛 066004)

随着我国城市地下隧道建设的飞速发展,盾构法技术施工已占主体地位,隧道管片制作精度日趋提高,因此对浇筑管片的钢模的制造精度也提出了更高的要求。现在国内主要制作钢模的检测手段多局限于量具或专用样板检测。文章引入了三维激光扫描技术,对管片钢模的制造工序进行了全程检测和质量控制,为生产高精密钢模提供了有力保障。

三维激光扫描;管片钢模;测量精度;地下隧道建设;盾构法

钢筋混凝土衬砌管片需要在高精度钢模内制作成型。钢模由底模、侧模、端模三部分拼装而成,整体型腔内部组合成和浇筑衬砌环管片一致的腔体结构。其中型腔宽度公差要求控制在0.5mm范围内,型腔弧长公差要求控制在0.7mm范围内。混凝土管片整体拼装后,相邻环面间隙和纵缝相邻块间隙小于1mm。为达到这样的尺寸精度,要求钢模在制造工艺全流程中严格控制,只有完全符合精度要求的单体结构最终才能装配出合格的整体钢模。而常规的测量控制工具如千分尺、游标深度尺、专用检测样板等仅能测量单点局部尺寸,不能检测整体形位尺寸,单一的检测数据和结果难以分析制造过程缺陷和问题。为解决这一问题,笔者所在公司引入三维激光扫描技术,利用数字化检测手段对管片钢模进行全程检验和数据分析,为产品控制和生产工艺提供有力的数据支撑。

1 三维激光扫描技术简介

1.1 三维激光扫描技术概述

三维激光扫描技术自问世以来就受到测量界的广泛关注,其技术优势有目共赌。与传统的检测技术相比,三维激光扫描仪能提供视长内、有效测程的一定采样密度的点云数据,并且具有较高的测量精度和极高的数据采集效率,可以有效避免传统的检测数据的局限性和片面性。而且三维激光检测技术对光线条件没有要求,能快速直接获取目标物表面所有三维坐标,可以利用三维坐标重建三维模型,通过三维坐标可以重建物体的线、面、体,进行各种计算、运算和分析等。三维激光扫描技术在建材机械、工程机械制造领域极具推广和现实意义。

1.2 三维激光扫描仪

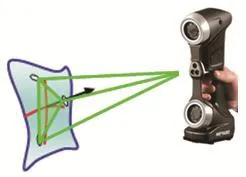

三维激光扫描仪如图1所示。三维激光扫描仪由手持式扫描探头、笔记本工作站、三维检测分析软件和光学坐标测量系统组成。仪器可以对工件进行整体三维数据采集,形成全面的检测数据报表,也可通过全局定位系统先对整体工件进行全局定位,将整体三维数据采集后通过检查软件和理论CAD数模进行三维比较,然后进行分析,得出的结果用色谱图的形式反映偏差分布情况。最后对偏差位置进行重点标注,生成详实的检测报告。

图1 三维激光扫描仪示意图

1.3 三维激光扫描仪的检测精度

检测最高精度0.01mm,体积精度0.020+0.060mm/m,分辨率0.050mm,检测速率480000次测量/s,扫描区域275*250mm,基准距300mm。相对于管片钢模要求的尺寸精度而言,三维激光检测完全可以满足使用要求。

2 管片钢模实际检测案例分析

隧道衬砌环管片的长度一般根据隧道直径的大小达到数米,根据隧道工程的要求生产管片的钢模的精度要求一般以0.01mm级别测量检验。这样的高精度是钢结构制造中比较少见的,也是管片钢模具不同于其他模具的技术难点。就此对一组典型的6m系列管片钢模部件进行了全程跟踪检验,根据数据结论分析生产工艺中存在的不足和缺陷,通过改善工艺流程,提高产品质量。三维激光扫描技术用于管片钢模的生产检测,并通过检测结果对生产工艺过程进行反馈修正,全面控制单件尺寸和整体钢模拼装形位尺寸。

2.1 管片钢模的组成部分

一般由两个侧模、两个端模、一个底模和相关附件组成。两个侧模形成的档距尺寸是环宽尺寸,两个端模间的尺寸是弧长尺寸,底模至侧模顶面的尺寸是深度尺寸。这三组尺寸是管片钢模装配后的关键控制尺寸。为达到装配后整体尺寸合格,必须严格控制单件的尺寸精度,及时修正过程缺陷是关键。

2.2 端模检测

端模是管片钢模的端部组件,结构简单,面板加工型面长宽比较小。常用的制造工艺是组焊后整体退火消除内应力,最后整体数控机加成型。数控机加时采用焊接临时压板方式装卡。传统检验方法为百分表检查和刀口尺检查平面度,但弧度及微小的斜面尺寸却难以检测,激光扫描技术却以轻松解决测量难题。经三维激光检测数据采集和理论三维模型拟合对比,用颜色谱图的形式反映偏差分布情况。具体图谱报告如图2所示:

图2 端模三维检测色制图谱

通过色制图谱分析判断,端模加工表面多呈绿色,且色制均匀,说明整面加工精度基本符合要求,仅在角落处有颜色突变,其中红颜色代表向上凸起,蓝颜色代表塌陷,证明存在微量的机加缺陷。经工艺跟踪检查发现,变形处恰在焊接工艺装卡压板区域,微量变形和焊接工艺装卡压板有关。综合焊接应力和加持点状态分析,出现变形的主因在于焊接工艺压板的不合理。根据这次检验,及时调整加工工艺,取消压板装卡方式,改用专用工装夹持固定机加,及时消除影响尺寸精度的不利因素。

2.3 侧模检测

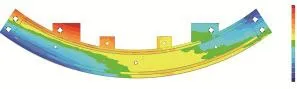

侧模是管片钢模中机加量最大的工件,其结构形式呈弧形,机加表面和衬砌管片腔面一致,多具有凹凸榫型结构,相比端模复杂许多。利用常规的检测工量具,如游标卡尺、专用样板、刀口尺、塞尺等,对关键的直线间距、凹凸榫型角度和整体平面度等关键行为尺寸都难以精准测量。常规的测量数据仅能得出局部尺寸,受人工和环境温度影响较大,难以追溯加工制造问题。使用激光三维检测技术却完全弥补了这一缺点。经三维激光检测,得出色制图谱报告如图3所示:

图3 侧模三维检测色制图谱

通过色制图谱分析判断,侧模加工表面色制差异较大,蓝色区域表示整体下凹,红色区域代表整体上凸,中间绿色和黄色区域基本符合精度要求,整体型面呈中间凸起,两边凹陷的变形缺陷。经分析机加工艺,在侧模机械加工过程中,深蓝色区域恰巧是起始加工区域,证明存在刀具加工过程中磨损现象。整体变形规律说明加工过程中产生切削热量较大,刀具走刀切削深度和进给量设置较大,导致中间侧模中部回弹,最终形成翘曲表面。连续机加,在最后的精加工工序前未能让工件充分释放切削应力。

就此分析,对机加工艺做以下五点改善:(1)严格执行焊后整体退火工艺,充分消除结构件焊接内应力;(2)重新调整数控机床加工切削数据参数,采用高转速、小进给量、小切削深度的工艺方案;(3)精加工前,对工件整体松卡、静置一定工艺时间,任由侧模自由变形,释放内部切削应力;(4)使用优质刀具加工,尤其控制最后表面成型精加工工序换用崭新刀具完成最后型面加工;(5)改进专用装卡工装,使侧模的固定点增多、顶实,避免侧模工件在切削力作用下变形。经过以上五点工艺改进,实践证明后续侧模加工质量显著提高。

2.4 整体装配后钢模型腔检测

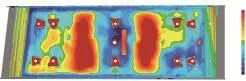

端模、侧模底模整体拼装后,利用三维检测环宽尺寸和型腔弧长尺寸及相关型腔形位尺寸可以全面分析装配钢模质量。经三维激光检测,得出的型腔色制图谱报告如图4所示:

图4 拼装后型腔三维检测色制图谱

通过色制图谱分析判断,蓝色区域表示整体下凹,红色区域代表整体上凸,绿色、黄色区域基本符合精度要求,证明整体型腔存在一定变形缺陷。主要影响型腔整体变形部件是底模,尤其是底模面板的整体形位控制是关键。就此对底模制造的制造工艺进行改善:(1)严格控制底模面板卷板精度,利用数控卷板机卷制高精度弧形面板;(2)设计、制造专用组焊胎具,组焊时通过胎具限制底模面板变形。所有和面板接触的结构筋板、肋板等组对时全部执行磨光顶紧的组对工艺,避免组对间隙和焊接收缩变形;(3)制定合理的焊接工艺,尽量采用交错断续焊接,并合理设计焊缝间距和焊角尺寸;(4)设计制作专用的底模整体形位检侧工装,利用整体检测工装,严格控制底模制造过程质量;(5)底模焊后严格执行退火工艺,充分消除内应力。

2.5 全程跟踪管片钢模全部工序

利用激光扫描技术,全程跟踪管片钢模从机械加工到整体组装的全部工序,通过详实的数据报告和色制图谱,可以及时找出制造缺陷问题和变形规律,以便及时调整生产工艺。通过对底模、侧模和端模的色制图谱分析,找出结构制造和机械加工过程中的缺陷和不足,通过工艺优化最大限度避免了加工缺陷和组装超差。实践证明,上述工艺改进有力保障了钢模整体精度和质量。

3 结语

通过以上三维激光扫描技术在管片模具生产中的实际使用得出以下结论:(1)三维激光检测技术在建材机械和工程机械生产的各个工序是异形件测绘、检验的有力工具,值得推广应用;(2)三维检测技术可以充分全面获取装配后管片模具的环宽、弧长、深度等关键尺寸,可以得到最佳平面度、圆心角、边角和锥角等其他方面的数据,这为修配整体钢模和预测管片拼装质量提供了可靠的数据支撑。此外,还可以通过钢模变形色谱图现实的调整数据来调整钢模;(3)通过三维检测技术在管片模具过程生产中各个工序的数据检测,可以发现生产全流程环节存在的问题,以便及时纠正和解决,为最终管片模具的整体质量奠定坚实基础;(4)通过大量的钢模检测数据资料汇总分析,得出管片钢模随环境温度、工艺流程、生产批量等变化因素的变形规律,得出有益的结论,从而更有效地控制管片钢模的批量生产质量。希望通过本案例应用的介绍,能为同类产品制造提供借鉴和参考,使三维检测这项技术的效能得到充分发挥。

[1]张德海.三维检测技术在钢模管片生产中的应用[J].市政技术,2014,(1).

[2]闻永俊.三维激光扫描技术在地铁盾构隧道变形监测中的应用研究[D].江苏师范大学,2013.

(责任编辑:蒋建华)

P234

1009-2374(2017)07-0103-02

10.13535/j.cnki.11-4406/n.2017.07.048

杜银星(1978-),男,河北秦皇岛人,秦皇岛天业通联重工科技有限公司模具技术部工程师,研究方向:工程机械。

A