舱体非连续内型面数控铣削后置处理及其仿真验证

2017-07-06张维轩黎朝晖成群林张小龙金永乔沈义平

张维轩 黎朝晖 成群林 张小龙 金永乔 沈义平

舱体非连续内型面数控铣削后置处理及其仿真验证

张维轩 黎朝晖 成群林 张小龙 金永乔 沈义平

(上海航天精密机械研究所,上海 201600)

为了实现舱体非连续内型面结构的自动化加工,提高舱体加工效率和加工精度,研究了非标准后置处理的坐标转换算法,设计了基于非标准数控铣削专用机床的后置处理系统并编辑了NC程序。仿真加工以验证后置处理系统的正确性与高效性,并针对机床结构特点和刀具干涉问题,对NC程序进行修改完善。经过对NC程序的修正,最终仿真结果表明NC程序有效可靠,使舱体数控铣削加工得以实现。

舱体内型面;后置处理;仿真验证

1 引言

非连续内型面结构具有减轻舱体重量,降低生产成本的作用,此类结构在多种武器型号镁铝合金铸造舱体中十分常见,某型号舱体内型面结构如图1所示。

图1 舱体内型面结构

针对加工此类结构的非标准数控铣削专用机床,需要对非标准后置处理系统进行研究和设计。数控铣削专用机床为四轴联动数控机床(轴和轴),十字滑台实现轴的直线运动,回转台实现轴的旋转运动,主轴上安装的角度头用于将刀具旋转90°,方便加工舱体内型面。

通用后置处理系统没有考虑对刀轴方向角度转换的设计,无法适用于非标准数控机床。作为CAD/CAM系统和数控系统之间的桥梁,非标准后置处理系统的设计十分必要,NC程序编辑的质量对于提高加工效率和加工精度也有着重要意义。

2 非标准坐标系转换算法

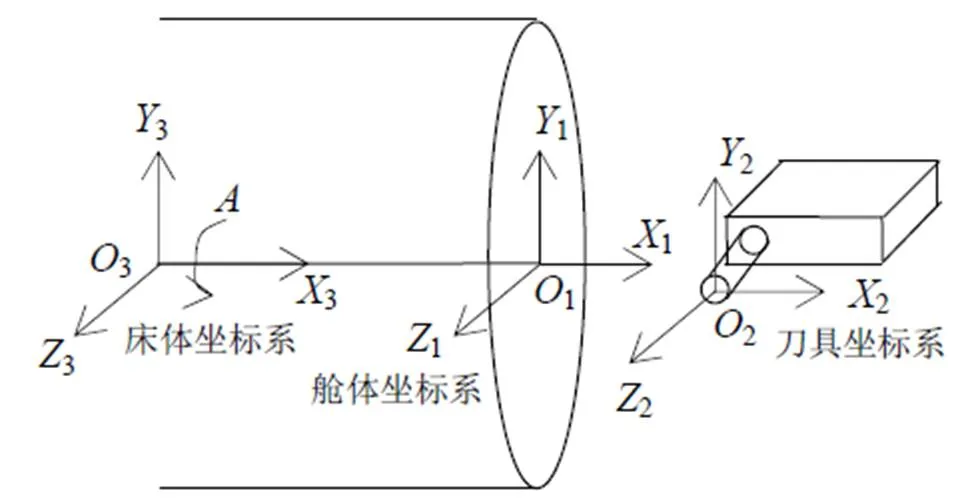

机床坐标系转换是后置处理的数学基础,是联系刀具坐标系和舱体坐标系的理论依据,目的是将刀位数据转换成机床轴运动数据[1,2]。根据非标准数控铣削专机的结构特点,建立三维坐标系统如图2所示。

图2 三维坐标系统

设坐标系1111是舱体坐标系,原点1在舱体非夹持面中心处,舱体轴线方向为轴,刀轴方向为轴,根据笛卡尔坐标系规则,轴方向随之确定,舱体坐标系是前置处理所得刀位信息的基准坐标系;设坐标系2222是刀具坐标系,原点2在刀头处,轴方向与舱体坐标系一致;设坐标系3333是床体坐标系,原点3在三爪卡盘中心处,轴方向与舱体坐标系一致,轴是绕轴旋转的轴。

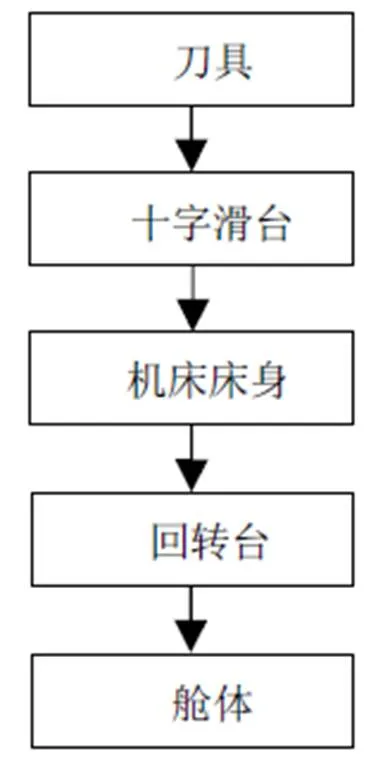

根据此数控机床的结构特点可知,机床运动链如图3所示,在刀具坐标系中,刀轴矢量为[0 0 -1],刀头位置为[0 0 0];在床体坐标系中,舱体坐标系仅存在轴方向的相对运动,刀具坐标系仅存在方向的相对运动;因此在舱体坐标系中,刀具坐标系既存在方向的平移运动,又存在轴方向的旋转运动。在前置处理的刀位信息中,可以得到刀具在舱体坐标系中的刀轴矢量和刀头位置等信息,通过后置处理得到使舱体、刀具坐标系运动的NC代码。在分析运动关系时,将相对运动分解为平移运动和旋转运动再进行运动分析,可得坐标系旋转运动关系如图4所示。

图3 机床运动链

图4 坐标系运动关系

刀具坐标系2222相对于舱体坐标系1111绕轴作旋转运动,旋转至2′2′2′2′,旋转角为;在床体坐标系中,刀具坐标系原点和舱体坐标系原点的重合点坐标为O(, 0, 0),其中是舱体的轴向长度。根据前置处理得到在舱体坐标系中的刀轴矢量,经过机床运动链坐标系转换可得:

3 后置处理过程

后置处理是将数控机床无法直接识别的刀位信息转换成数控机床可以直接识别的NC程序的过程。后置处理过程主要包括刀位信息的生成、后置处理系统的设计和NC程序的编辑与校验等[3],其中NC程序的编辑是后置处理的核心部分。

通过后置处理系统,将前置处理的刀位信息转换成NC代码的流程如图5所示。后置处理系统按行读取、识别刀位信息数据,根据机床特点进行轴运动与坐标变换,根据数控系统特点进行格式转换,最终生成NC程序[1]。

图5 后置处理流程

Pro/E软件的制造模块的主要功能包括:建立制造文件与模型、制造设置、加工方法设置、刀具轨迹设计、加工仿真、后置处理系统设计与创建、NC程序编辑与生成等。此舱体非连续内型面的铣削走刀路径单侧包括4个非连续圆形内型面,如图6所示。

图6 走刀路径

后置处理系统的功能是处理由前置处理生成的刀位信息,并将其刀具轨迹转换成可以直接被机床识别的NC代码。由于每个机床的数控系统不同,所识别的NC代码格式也有差异,因此所需的后置处理系统也不尽相同,需要针对非标准机床设计专用的后置处理系统,进而编辑专用的NC程序。对Pro/E后置处理系统进行设计,包括机床设置、代码格式设置等,并生成NC程序,根据实际加工情况对NC程序进行修改。

常用G代码指令如表1所示。

表1 常用G代码

指令G0G1G2(G3)G4G14 内容快速走刀直线插补顺(逆)时针圆弧插补暂停指令重复运行一段指令 指令G53~G59G90(G91)G92(G93)G94M3(M4) 内容可设定的工件坐标系绝对值(增量值)编程绝对(增量)坐标转换端面切削循环主轴顺(逆)时针旋转 指令M5M6M8(M9)M10(M11)S 内容主轴停自动换刀冷却液开(关)气动夹紧(松开)主轴转速

根据表中指令和后置处理系统的设定对NC程序进行修改,NC程序主要包括程序开端、程序主体和程序结尾[4],具体程序内容如下:

a. 程序开端

%PM

O 0001

N1 G17 M23;刀具补偿在-平面,倒角开

N2 M11;主轴点动开

N3 G70;精加工

N4 G90;绝对值编程

N5 G55 T1 M6;定义坐标系,选择1号刀具,刀具交换

N6 S1500 M3;主轴转速1500r/min,主轴正转

b. 程序主体

··· ···

N343 X15.8475 Z-6.4884 A-26.509 F200.

N344 X15.8527 Z-6.492 A-26.733 F200.

N345 X15.8575 Z-6.5009 A-26.942 F200.

N346 X15.8626 Z-6.5184 A-27.168 F200.

N347 X15.8666 Z-6.5417 A-27.342 F200.

··· ···

c. 程序结尾

N888 M5;主轴停止

4 后置处理的仿真验证

使用VERICUT软件验证后置处理的正确性,可以有效解决加工干涉、误差补偿等问题。VERICUT软件包括机床运动仿真模块、刀具路径仿真模块、NC程序验证模块等,可以实现机床构建、刀位信息仿真和后置处理程序仿真等功能[5]。

在VERICUT平台上构建专用数控机床,构建内容包括各坐标系的确定以及床体、轴、轴、主轴、刀具等部件的模型,并设置控制系统为西门子840D控制系统,如图7所示。

图7 数控机床仿真模型

安装夹具和舱体工件、载入和设置NC程序后,进行仿真演示。仿真时出现了坐标系不正确、加工报错等问题,如图8所示。

对NC程序和机床环境进行了修正,最终得到可行的NC程序,仿真结果如图9所示。

图9 仿真结果

4 结束语

从后置处理数学基础入手,深入研究了非标准后置处理坐标系变换的算法,设计了合理的舱体内型面走刀路径并获得了刀位信息。通过设计合适的后置处理系统,将刀位信息转换成了NC程序。使用VERICUT软件对NC程序进行模拟仿真试验,进而修正并得到完善的NC程序。

1 吕凤民. 后置处理算法及基于UG/Open GRIP下的程序开发[D]. 大连:大连理工大学,2005,3

2 富宏亚. 七自由度纤维铺放机后置处理算法及比较[J]. 兵工学报,2010(6):842~848

3 曾爱华. 数控加工系统中通用后置处理系统的研究与实现[J]. 计算机辅助设计与制造,1996(1):26~29

4 明兴祖. 数控自动编程系统中后置处理的实现[J]. 组合机床与自动化加工技术,2002(1):29~31

5 刘东晓. 基于VERICUT的数控加工仿真验证[J]. 新技术新工艺,2015(12):97~100

Post-processing with Simulation Validation of NC Milling for Discontinuous Internal Surface of Cabin

Zhang Weixuan Li Zhaohui Cheng Qunlin Zhang Xiaolong Jin Yongqiao Shen Yiping

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

To realize automatic processing of discontinuous internal surface of cabin and to increase processing efficiency and working accuracy, an atypical coordinate transformation algorithm of post-processing has been researched, post-processing system based on atypical NC milling machine has been designed and NC program has been written. Simulating manufacturing has been finished to verify validity and high efficiency of post-processing system, also as for machine structure characteristics and cutter interference problem, NC program has been completed. Through amending NC program, the final simulation result shows that NC program is efficient and makes NC milling processing come true.

cabin internal surface;post-processing;simulation validation

张维轩(1992),硕士,航空宇航科学与技术专业;研究方向:数控技术。

2017-04-13